综采面排尘风速及颗粒轨迹的数值模拟

2023-11-14虞启辉杜旭东高胜昱韩世杰

虞启辉,杜旭东,高胜昱,韩世杰,谭 心

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

随着现代采煤技术向着机械化、自动化的趋势发展,煤炭开采效率得到提高,采煤工作面的产尘量也会相应增大,而部分矿井对粉尘防治工作重视不够,防尘技术薄弱,人员主要作业区域的总尘浓度可达500~850 mg/m3,呼尘浓度可达300 mg/m3,甚至更高。其中,综采工作面的产尘量占45%~80%,而巷道中的风流在实现除尘的同时,使浮游粉尘向工作面大范围空间扩散,是引起粉尘扩散的主要因素[1]。据调查,1~10 μm粒级粉尘易使工人患上尘肺病,此粒级粉尘又因粒径小,具有悬浮性及扩散性,在高温环境下,当悬浮煤尘达到爆炸的下限浓度45 mg/m3时还可能引起爆炸[2-4]。因此,采取有效粉尘治理手段,控制1~10 μm粒级的粉尘浓度在国家标准规定的安全范围内,对保障工人职业健康具有重大意义。

综采面高浓度粉尘分布一方面会引起尘肺病,威胁工人身体健康;另一方面,还可能造成不可估量的爆炸事故、磨损设备、降低工作现场能见度等安全隐患问题。许多学者对此进行了研究,并提出了相应的抑尘措施。周刚等[5]针对大采高综采面风流场,利用Fluent软件进行数值模拟研究,得到采煤机下风侧10 m附近有一段高风速带,易导致呼尘涌入人行道;宋淑郑等[6]针对综采面风流分布进行了模拟分析,也得出在采煤机与移架完成区下风侧形成了高风速区;孔阳等[7]针对综采面粉尘弥散规律进行数值模拟,得到工作面风流呈“两区一带”的规律。这些研究仅得到因为工作面断面的变化,在采煤机下风侧形成了一段高风速带,但未深入探讨通风排尘时的最佳风速。任志峰等[8]采用数值模拟方法得到工作面的重点防尘区域,通过数值模拟发现采煤机附近粒级5 μm以下粉尘扩散现象更严重,大幅度增加作业人员的患病率,但仅分析了采煤机附近,没有考虑整个采煤巷道;王洪胜等[9]采用Fluent软件模拟了综放面不同工序单独或共同作业时的粉尘浓度分布情况,得出割煤工序产尘量最大,不同工序共同作业使得粉尘浓度叠加效应较明显,但只是较为简单地分析了工作面粉尘分布,没有对粉尘运移迹线展开研究;程卫民等[1]提出综采面尘源局部雾化密闭控除尘技术,有效隔断煤尘向人行道逸散,并将滞留于呼吸带附近的移架煤尘净化。

针对现有研究的不足,为了获得综采面的通风排尘风速,得到巷道粉尘分布情况,本文以某煤矿为研究对象,对其进行数值模拟分析,并利用相关文献对粉尘浓度分布进行实验验证;同时,基于数值模拟分析得到工作面最佳排尘风速,以及在此风速下粉尘颗粒的运移轨迹线,获得整个巷道不同粒径颗粒的占比,进而为治理粉尘污染提供有效的控尘方法。

1 数学模型的建立

在采煤工作面中,风流携带着微细尘粒四处逸散,而这种固体颗粒具有一定的体积和形状,不能与气体溶合为单相流动。为了方便对流场内流体分布及特征进行模拟仿真,将其看作为气固两相流动。依据文献[10],利用欧拉方法描述气相连续介质,利用拉格朗日方法描述固相离散颗粒。

将采煤工作面中的连续相流动假设为不可压的绝热流动,用Navier-Stokes运动微分方程表示气相流动控制方程组,用标准k-ε两模型方程计算湍流流动。固体离散相由拉格朗日坐标下颗粒作用力的微分方程求解得到颗粒轨迹,具体方程表示如下[10-12]:

连续性方程:

(1)

式中,αf为连续相孔隙率;ρg为气体的密度;xi为轴的坐标,i和j为张量的指标符号;u为速度矢量。

标准k-ε模型方程:

(2)

(3)

颗粒轨迹控制方程:

(4)

式中,mp为颗粒的质量;vp为颗粒的速度;Ffp为连续相作用于颗粒的一系列流体力。

2 三维模型的建立

2.1 三维模型

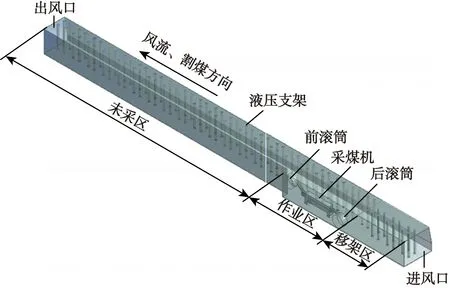

某煤矿综采工作面煤层平均厚度7.23 m,可采高度4.1 m,倾斜长243 m,走向长624 m,采用MG300/700-WD系列交流变频电牵引采煤机双向割煤,前滚筒割顶煤,后滚筒割底煤。为确保所建立的三维模型能充分反映真实矿井工作环境,综合考虑后采用SolidWorks建模(图1),并做出以下基本假设:①将采煤巷道视为长60 m、宽4 m、高4 m的长方体计算区域;②采煤机视为规则长方体,滚筒视为圆柱体,截深0.7 m,直径2 m;③液压支架简化为细长圆柱体,支架中心距为1 m,支架间距为1.5 m,支架顶梁和边界看作平面边界。

图1 综采面三维模型Fig.1 3D model of fully-mechanized mining face

2.2 边界条件及主要参数的设定

将三维模型导入Fluent软件后,根据矿井实际情况并结合所确定的数学模型,对边界条件和主要参数做以下基本假设[13]:①入口风流。将流入风流视为新鲜风流,不携带扬尘。②粉尘源。将滚筒涡流的旋转线速度和轴向速度看作尘源的初始速度,尘源类型为面尘源、球形颗粒状。③巷道墙壁。考虑到煤尘与墙壁之间存在碰撞、附着、摩擦等情况,将巷道墙壁(wall)设为trap状态。

煤矿采煤工作面固体颗粒的粒径分布规律一般服从罗辛—拉姆勒(Rosin-Rammler)分布函数[14-15]。当注入一种颗粒源时,因粒径设置单一,数值模拟后得到的颗粒粒径数据不完整,不能较好地反映实际巷道的颗粒分布情况。因此,本文选择注入2种不同粒径的颗粒喷射源进行模拟研究,具体参数设定见表1。

3 数值模拟结果及分析

3.1 三维模型的求解与数据后处理步骤

首先,将三维模型导入Fluent中,在DesignModeler中生成流体计算区域;其次,在Mesh划分网格,并检查网格质量;然后,根据实际情况在Setup设置边界条件及主要参数采用相间耦合的SIMPLEC算法,首先,对连续相风流场迭代计算,收敛后对离散相颗粒求解,导出颗粒数据文件;然后,在CFD-Post后处理分析。

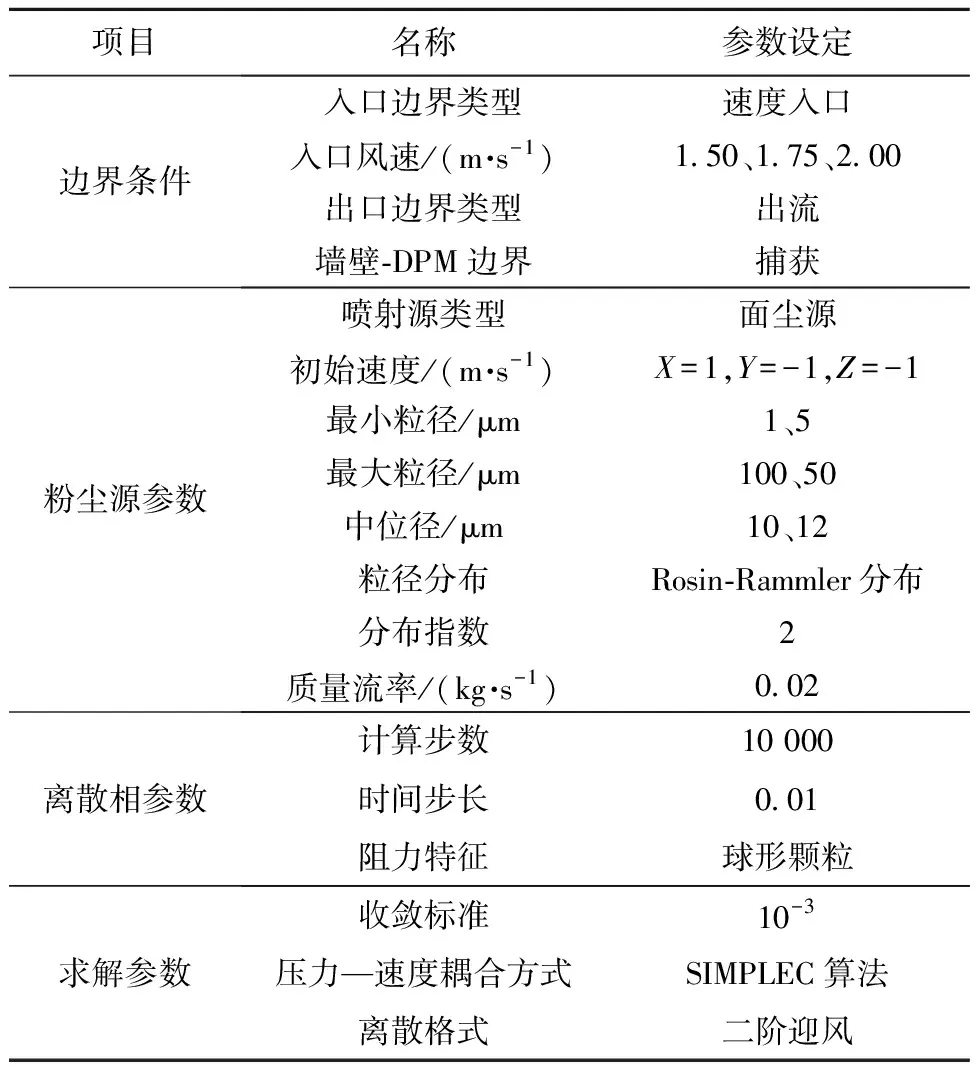

表1 边界条件及颗粒喷射源参数Tab.1 Boundary conditions and particle injection source parameters

3.2 作业区横断面风流场分析

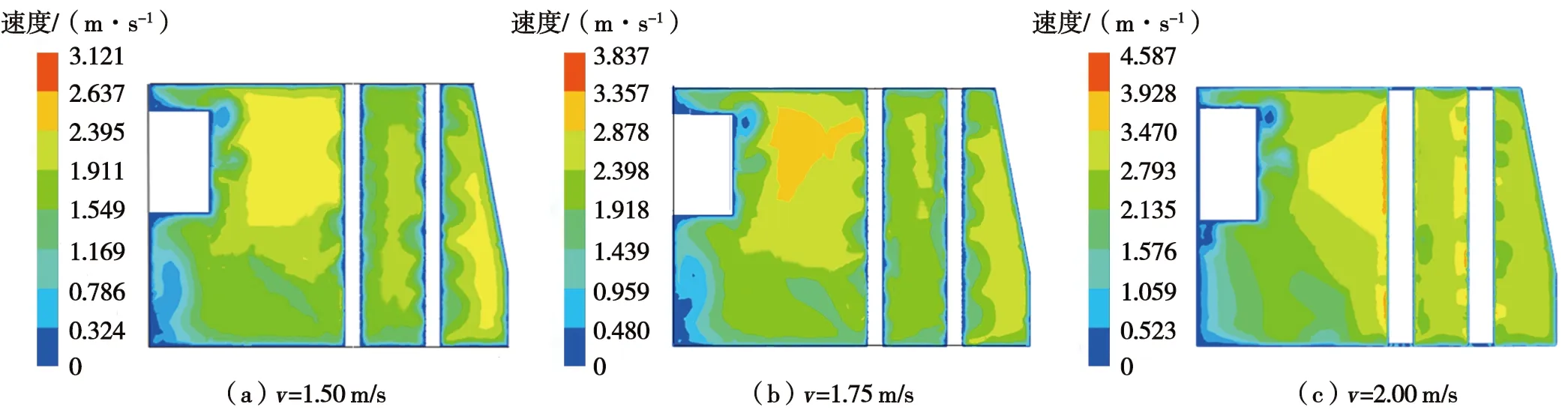

风速和风量直接影响粉尘浓度,适宜的排尘风速既能有效排除工作空间的浮游粉尘,防止呼尘过量积聚,又能避免落尘的二次扬起[16-19]。鉴于我国粉尘污染防治思路偏向于低耗水、高降尘,在通过煤层注水使煤层湿度达到3%左右后,认为1.4~2.3 m/s是允许风速。在允许风速的范围内,选取多个风速仿真模拟后,截取综采面采煤机前滚筒附近风流场特点明显的速度云图进行分析,入口风速分别为1.50、1.75、2.00 m/s(图2)。

图2 不同风速下前滚筒附近横断面速度云图 Fig.2 Cross section velocity cloud map near the front drum under different wind speeds

从图2可知,随着巷道通风速度的增加,由于采煤机、液压支架等障碍物改变风流方向,导致机道空间风速增大,且滚筒上螺旋叶片的旋转会产生涡旋风流,极易造成粉尘向更大范围工作面扩散[20]。从图2(a)和图2(b)可以发现,入口风速为1.50、1.75 m/s时,工作面整体风流场情况分布稳定,风流相对集中。在风速为1.50 m/s时,巷道整体气流速度不高,中部风速仅有2.00 m/s,这就可能导致一些细微颗粒不均衡地随风流作布朗运动,沉降速度极慢。另外,由于采煤前的预先润湿使得煤层的水分增加,湿度大的矿尘有一定的附着力,若想将其及时排除,则需要较大的风速克服力。从图2(c)可以看出,当风速为2.00 m/s时,巷道中部靠近液压支架附近的风速为3.80 m/s,最高风速已达4.50 m/s,风流有逐渐横向扩散的趋势,这使得割煤产生的矿尘在紊流效应下极易被吹散到司机处,或使落尘扬起,污染治理难度增大。

3.3 风流场流动规律分析

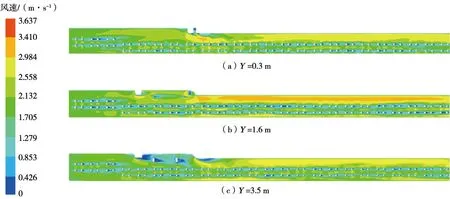

为了直观分析v=1.75 m/s时的巷道风流场,分别截取巷道高度Y=0.3 m、Y=1.6 m、Y=3.5 m的水平剖面,分析不同高度的风流场,如图3所示。

图3 不同高度水平剖面风流场云图Fig.3 Cloud map of wind flow field at different altitude horizontal profiles

由图3可知,进风巷口到采煤机附近空间的风流场较稳定。在采煤作业区附近局部风流出现扰动,导致风向不稳定,风速也有明显变化。对比靠近煤壁不同距离的风速可以看出,靠近煤壁一侧工作面的风速明显高于液压支架空间的风速,并在采煤机下风向到回风巷口形成一条稳定在3.2 m/s的高速风流带。从图3得出,沿煤壁到放煤空间方向风速呈现出由大变小再变大的规律,原因是液压支架对空气流动有一定的减缓作用。

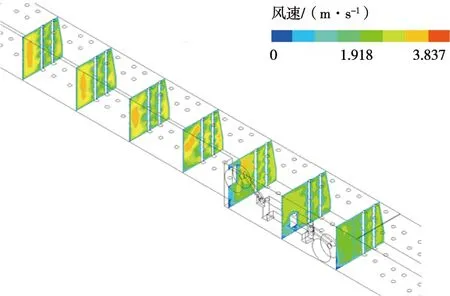

由于巷道进风口、出风口附近风流变化不大,在采煤机和下风向20 m左右每隔5 m截取一个横断面,分析采煤路径上的风流场,如图4所示。

通过对图4分析可知,巷道中部风速较高,最高可达3.8 m/s,顶部和底部风速相对缓慢。原因是风流主要从巷道中间通过,巷道中部机械设备复杂,空间断面变化不稳定,局部空间狭小,导致流速加快[21];而顶部和底部的空气在流动过程中与煤壁存在一定面摩擦,煤壁抑制了空气与周围气体的相互卷吸,从而避免了空气扩散。

实际作业时,除考虑通风除尘外,还要考虑瓦斯涌出量[4]。因此,实际风速需要超过理论风速。

图4 巷道各空间断面风流场云图Fig.4 Cloud map of wind flow field in various spatial cross sections of the roadway

综上所述,在保证满足最低排尘风速和极限排尘风速的前提下,当进风巷风速为1.75 m/s 时,采煤作业区下风侧风速提高到3.2 m/s。此时,一方面,风流能使大部分粉尘在巷道中部随气流一起流出,有助于稀释粉尘浓度,又能保证因煤层注水而湿度大的煤尘排除,也能避免因风速过高而导致落尘二次扬起的问题;另一方面,工作面整体风流场分布稳定,采煤机前滚筒附近空间涡流相对集中,风流没有明显的横向扩散趋势,减小了粉尘逸散至活动区对作业人员的威胁。此外,在采空区和人行道安装简易风帘,可有效减少从进风巷进入工作面的风流向采空区的泄漏量,使风流主要靠工作面煤壁一侧通过,增加工作面有效通风量,以降低司机处的粉尘浓度。

3.4 气体—颗粒耦合的数值模拟

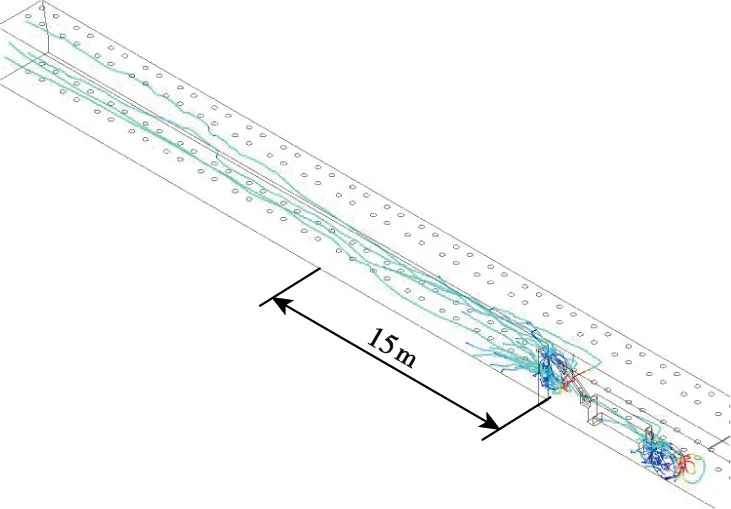

在最佳通风速度下,对巷道中颗粒运动规律进行数值模拟,得到颗粒运动轨迹如图5所示。

图5 顺风割煤下颗粒运动轨迹Fig.5 Particle motion track under downwind coal cutting

从图5可以看出,采煤机机身附近和下风向15 m以内空间的尘粒运移迹线密集且复杂,呈不规则曲线;随着距离回风巷越近,迹线变得越稀疏,横向运动也更为明显,到回风巷口,迹线数量清晰可见。这说明采煤机割煤产生的煤尘在空气流动的影响下,大部分在接触到煤壁、机械设备等物体时,会附着在其表面上终止运动轨迹,或者沿煤壁一侧运动流出,只有小部分煤尘在风流的推力下发生横向位移,不断向人行道、液压支架逸散、运动、悬浮。总体来看,作业区和未采区的尘粒迹线数量有较大差异,原因是大粒级矿尘能在风流作用下快速沉降或黏附在煤壁上,只剩下细小矿尘(<7 μm)继续发散,作无规则扩散运动,从尘源至回风巷的迹线数量呈逐渐减少的趋势。即迹线越密集,粉尘浓度就越高。

采煤机附近粉尘浓度高是由各种因素引起的,分析如下:①滚筒割煤时,螺旋叶片以一定的速度旋转,将附近的空气卷入,在过道形成涡旋流场,使粉尘有横向随机扩散的趋势;②采煤机械设备和液压支柱之间空间断面的突变,致使工作面风速提高,使粉尘随风流在巷道蔓延;③巷道顶部的煤块在下落时会在尾部形成一股气流,使一部分煤尘被吹散开。当煤块落到地面时,沉积的煤尘被重新扬起。

3.5 不同粒径颗粒的分布情况

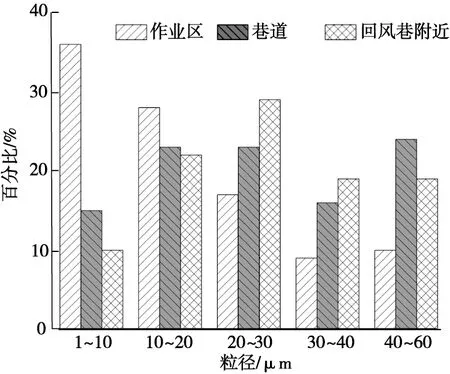

在Fluent中迭代平衡后,统计颗粒信息,得到作业区、巷道、回风巷附近空间不同粒级颗粒数量,多次计算求取平均值,得到各区域不同粒径颗粒数量的分布情况,如图6所示。

图6 巷道各区域不同粒径颗粒数量分布Fig.6 Distribution of particles with different particle sizes in different areas of the roadway

从图6可以看出,距离工作面越远,1~10 μm粒级颗粒数量有逐渐减少的趋势。采煤作业区处1~10 μm粒级的颗粒数量占比最大,约36%。从矿尘的悬浮性、扩散性分析,此粒级颗粒(又称为呼吸性粉尘)因粒径小,几乎不受重力作用的影响,在相对静止的空气中弥漫在工作面很难沉降,且在风流作用下任意向四周逸散,导致粉尘污染面积大大增加。此外,粒径越小,分散度越高,在空气中的稳定程度也越高,导致工人吸入的可能性就越大,一旦呼尘深入、沉积于气管,发病概率也会越大。回风巷附近多为20~30 μm粒级的颗粒,占比达29%,原因是粒径较大的颗粒在沿途受重力作用的影响及时沉降了,而小粒径颗粒因质量小,不能很好地随风流流出,而是在巷道中无规则地飘浮。多次采样求取平均值后发现,巷道内10~30 μm粒级的颗粒占比最大。

基于上述分析,根据空气动力学理论,雾滴与尘粒径越相近,越容易降尘。采用声波雾化除尘技术集中捕集1~10 μm粒级的呼尘,雾滴在声波作用下形成微细水雾,因雾滴粒径小、雾化密度大,能更好地拦截、凝聚呼尘,且耗水量小[22];在采煤机两端头布置负压二次降尘器,主要用于捕集10~30 μm粒级的颗粒,一方面利用高压气雾流阻止粉尘横向扩散,另一方面产生负压将治理盲区的煤尘吸入装置并净化[23];在机身上安装卷吸水幕,缓冲含尘气流,将其引向煤壁侧,防止污染物大面积横向外逸;在液压支架间安设全断面喷雾装置,利用高压喷雾后方形成的负压将支架附近的含尘气流二次引射,防止粉尘随空气向下运动弥漫整个巷道。将多种治尘技术共同作用于综采面,配合采煤机自带的内外喷雾装置共同使用,在尘源附近形成局部密闭的除尘区,以实现高效控尘。

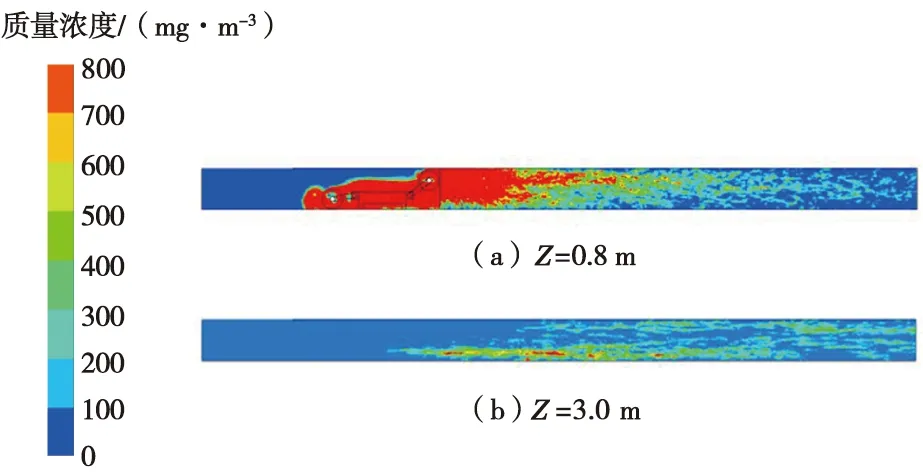

3.6 粉尘浓度分析

选取综采工作面靠近开采面煤壁一侧和人行道处的垂直截面,即Z=0.8 m、Z=3.0 m,分析粉尘浓度分布情况,如图7所示。

图7 不同垂直截面粉尘浓度分析Fig.7 Analysis of dust mass concentration in different vertical sections

由图7可知,采煤机顺风割煤作业时,煤体在滚筒切割、挤压作用下产生大量的细微粉尘,并以一定初始速度开始扩散,大部分集中在采煤作业区及下风向15 m附近靠近煤壁一侧,此处粉尘浓度相对较大,约为762 mg/m3。原因是巷道内采煤设备较为复杂,中部空间狭小,使得风速较大,小部分粉尘因为粒径小,在空气中扩散具有不稳定性,在横向紊流作用下,向司机处逸散,危害工人身体健康,且分散度大,沉降速度极慢。因此,大大增加了粉尘污染治理难度。随着与尘源的距离不断增大,粉尘浓度逐渐降低,但几乎遍布于整个截面。

3.7 仿真结果验证

依据GBZ/T 192—2007《工作场所空气中粉尘测定》测定现场粉尘浓度,在巷道每隔5 m布置粉尘采样器、测尘仪,且全工班个体佩戴采样器检测,采用滤膜重量法测定质量浓度,多次采样后求取平均值。通过实测并查阅资料[1,7-9],得到某煤矿综采面实测粉尘浓度,与数值模拟结果对比如图8所示。

从图8可以看出,两者粉尘浓度分布规律基本保持一致,误差在可允许范围内,这说明数值模拟结果具有可靠性。存在误差的原因:①在实际采煤作业中,割煤、移架、放煤等多种工序同时进行;②工作环境更复杂,部分区域空间狭小,使得实际巷道空气流动速度较高;③由于开采深度增加、地温升高,大型机械设备高强度运行,可能引起不同区域空气温度存在一定梯度,致使呼尘扩散。

图8 模拟与实测数据对比情况Fig.8 Comparison between simulated and measured data

4 结论

(1)当工作面风速达到1.75 m/s时,既能在保障采煤生产效率的前提下有效排除粉尘,又能减小风流横向运动的趋势,避免司机区域粉尘浓度过高。

(2)割煤时产生的煤尘在紊流作用下,除随风流流动以及受滚筒旋转产生的涡旋风流影响外,还受在空间断面减小产生的高速风流影响,在风流的推力下发生横向位移,向司机处逸散、蔓延,且由于液压支架空间风速偏低,呼尘将会长时间滞留在空气中,不能及时随新鲜风流排除或沉降。

(3)巷道内1~10 μm粒级的粉尘颗粒占比约为36%,主要集中在作业区,因其粒径小、质量小,悬浮在空气中的能力也越强,更有可能给工作人员带来安全隐患。

(4)采煤作业区和下风向15 m以内空间的尘粒运移迹线密集且复杂,多为呼吸性粉尘,粉尘浓度也较高,因液压支架的阻碍主要集中于煤壁侧,应是粉尘治理的重点区域。