双D 形管高效换热平行流蒸发器设计

2023-11-14谢红勋

谢红勋

(广东鑫统仕集团有限公司,清远 511500)

蒸发器是把经过压缩、液化的制冷剂气化,由液态变为气态,同时吸收热量,作用是降低周围介质的温度,起到制冷作用。蒸发器从结构类型上划分,可分为传统的管片式结构、层叠式结构以及新型的平行流结构。

随着汽车工业的不断发展,车载空调成为汽车必不可少的部分,而蒸发器是汽车空调的重要部件。为了提高汽车空调用蒸发器的换热效率,减小其安装所需空间和重量,它的结构形式已从管片式、管带式发展到层叠式。目前,层叠式蒸发器又被结构更紧凑、表面温度更均匀、换热效率更高、加工工艺更加简单的平行流式蒸发器所取代。平行流蒸发器采用高效的换热多孔扁管提高换热效率,是一种高效、紧凑的汽车空调蒸发器[1-2]。

常见平行流蒸发器的主要部件包含扁平换热管、翅片、上下集流管以及其他辅助零件[3-4]。其中:扁平换热管一般为多通道结构;翅片一般为百叶窗结构;上下集流管的结构形式很多,主要分为一体式结构和分体式结构。为了提高蒸发器温度的均匀性,平行流蒸发器的冷媒通道一般设计有多个流程。不同结构类型的平行流蒸发器,其产品性能和制造工艺各不相同。

1 现有平行流蒸发器技术存在的问题

与其他类型蒸发器比较,平行流蒸发器结构紧凑,芯体厚度较薄(一般在40 ~50 mm),换热效率高。同时,由于平行流蒸发器在芯体高度和宽度方向的尺寸可方便调节,产品具有较高的灵活性。但是,目前的平行流蒸发器也存在一些问题[5-7]。

第一,芯体表面的排水性能差,冷媒流动阻力较大,温度均匀性差。现有平行流蒸发器的不足主要体现在3 个方面。一是为提高蒸发器芯体空气侧的换热效率,现有平行流蒸发器翅片高度设置较低,波距和开窗较密,导致芯体表面的冷凝水排出不畅,使蒸发器单芯体和空调系统的通风阻力上升,长期使用在空调后引起空气质量下降。二是为提高蒸发器芯体冷媒侧的换热效率,现有平行流蒸发器采用的扁平换热管的内部流道截面尺寸较小,导致冷媒的流通阻力明显上升,使空调系统的总体制冷性能降低、能耗增加。三是现有平行流蒸发器芯体的流程布置和设计不合理或者内部均流不充分,导致芯体的温度均匀性较差,冷媒的流通阻力较大,降低了空调系统的总体制冷性能,增加了蒸发器芯体表面结霜的风险。可见,现有平行流蒸发器在结构上还有较大的改进和提升空间。

第二,传统蒸发器通过进液管使液态制冷剂直接进入扁管,中间没有设置过滤装置,导致制冷剂中带有的诸多杂质降低了蒸发器的工作效率,且杂质极易造成堵塞,不便于清理。大多数传统蒸发器虽然意识到气密性是影响其工作效率的关键因素,但是在具体工作中并没有解决气密性问题,导致使用效率不高。此外,传统蒸发器壳体直接与外界环境接触,而大多壳体是具有防腐蚀性的金属,不具有保温作用,导致蒸发器内部温度受外界影响过大。

第三,现有的平行流蒸发器由于结构设计问题,端盖易脱落,返工率较高,导致企业生产成本较高。

为了提高企业竞争力,需要对现有的平行流蒸发器生产技术进行优化改进,提升集液管封堵的可靠性,使其更加适用于高压力工况,提高换热效率。

2 双D 形管高效换热平行流蒸发器

2.1 平行流蒸发器结构特征

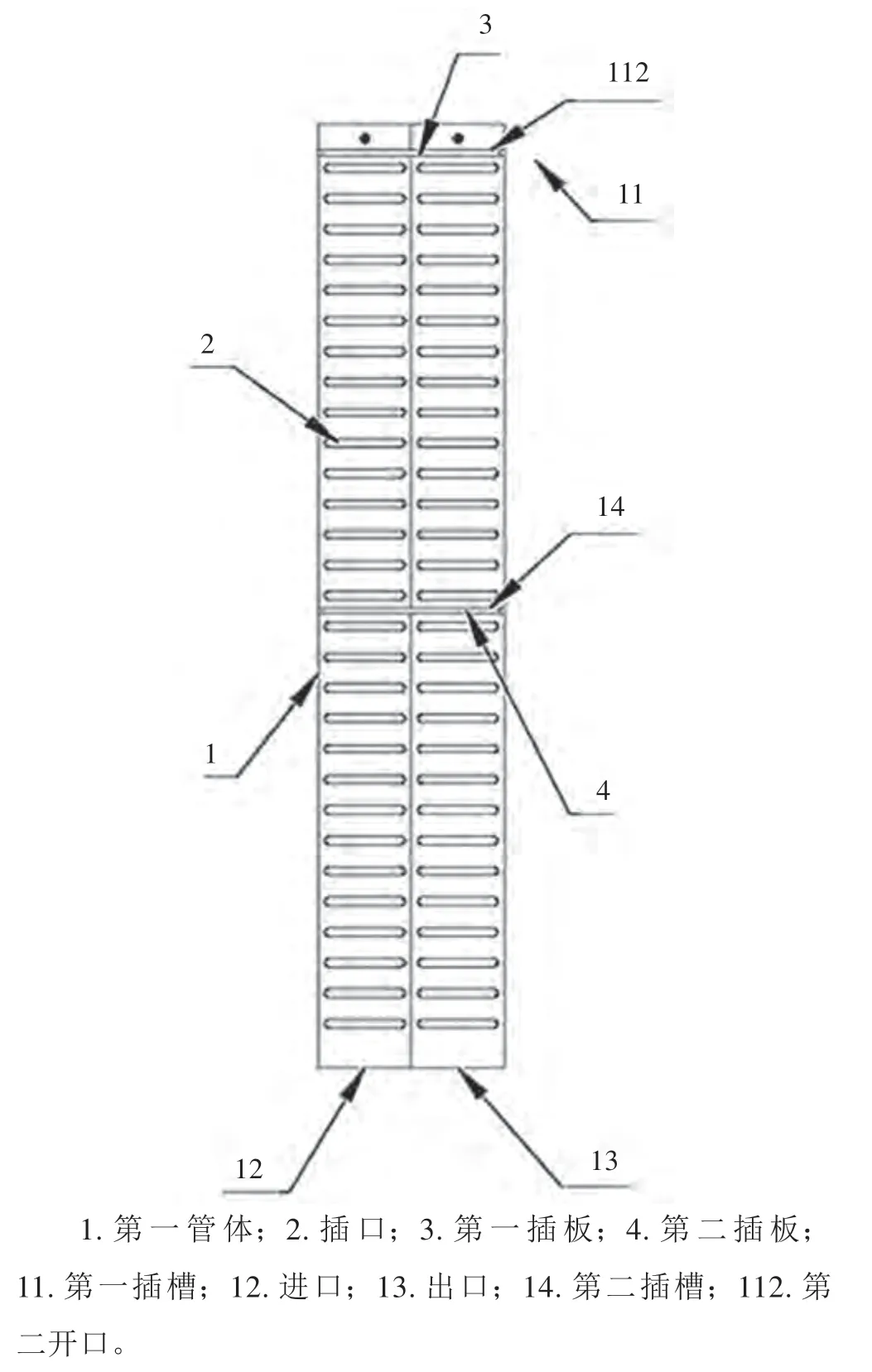

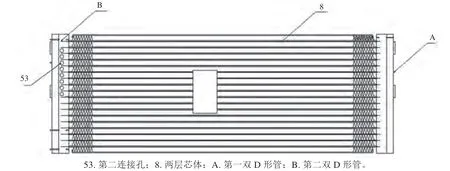

为提升集液管封堵的可靠性,使其更加稳固安全,提高换热效率,设计了一种双D 形管的平行流蒸发器。它主要包括两层芯体、第一双D 形管A、第二双D形管B。其长度方向的剖面为D 形第一管体、D 形板的第一插板、第一插槽、第二插槽等,结构如图1 和图2 所示。

图1 双D 形管的平行流蒸发器内部主视图

图2 双D 形管的平行流蒸发器结构图

设计的双D 形管的平行流蒸发器的结构特征主要涉及4 个方面。第一,第一双D 形管中的第一管体上设有第二插槽和第二插板,第一管体上设有第一连接孔。第二,第二双D 形管B 包括并排布置的2 根第二管体,第二管体垂直于其长度方向的剖面为D形,第二管体的下表面设有若干用于与散热管插接的插口,第二管体的2 个端部均设有第三插槽和第三插板,第三插板由2 片D 形板连接形成。第三,第三插板的D 形板插入对应的第二管体的第三插槽内,并通过焊接方式和第二管体密封连接。第四,两层芯体的两端插接在第一双D 形管A 的插口上、第二双D 形管B 的插口上。具体来说,第一双D 形管A 的2 根第一管体之间不直接连通,第二双D 形管B 的2 根第二管体之间通过第二连接孔直接导通。

2.2 平行流蒸发器工作原理

设计的双D 形管高效换热平行流蒸发器能有效提高换热效率,流体经过进口进入第一双D 形管A 设有进口的第一管体中,进入其中一层芯体后到达第二双D 形管B,流体再通过第二连接孔从第二双D 形管B 中的一个第二管体进入另一个第二管体,然后经过另一层芯体进入第一双D形管A设有出口的第一管体并从出口处排出。

设计中,第二管体设有一个第四插板,另一个第二管体也设有一个第四插板。对第四插板的个数不作限制,因此第二管体内的第四插板可以为多个,可根据实际生产所需而设。第四插板的设置可均匀输送流体,有效延长了流体的路径,提高了平行流蒸发器的热交换效率。

设计中双D 形管上设置第一插槽,第一插板插入第一插槽内实现双D 形管端部,并通过焊接的方式实现封堵,可承受更大的流体压力,封堵可靠性高。

3 设计的优点

设计采用双D 型管型平行流冷凝器系列产品,产品向轻量化、节能、降低风阻和产品泄漏率、环保方向发展,缩小了体积,提高了单位体积的传热性能,提升了公司市场竞争力[8]。设计中接头、铝管和安装支架采用内胀式固定,降低了工艺成本和质量成本,解决了接头和铝管用氩弧焊、火焰焊固定而在外观上不美观、不牢固且存在虚焊、火焰卒硬等不良缺陷的问题,同时减少了火焰钎焊造成的泄漏、外观质量不佳等问题。

4 结语

设计的双D 形管平行流冷凝器可承受更大的流体压力,封堵可靠性高,有效延长了流体的路径,提高了平行流蒸发器的热交换效率。该产品在减轻重量、提高集液管封堵的可靠性以及换热效率等方面优势突出,是我国汽车空调行业推广应用平行流冷凝器向轻量化、节能、环保方向发展的必然趋势,具有广阔的市场应用前景。