弧形闸门抗磨蚀底缘研究

2023-11-13于永军丁正忠

于永军, 洪 羽, 王 帅, 丁正忠

(1.黄河水利水电开发集团有限公司, 河南 郑州 450099; 2.中国化学工程第四建设有限公司,湖南 岳阳 414022; 3.黄河勘测规划设计研究院有限公司, 河南 郑州 450003)

1 研究背景

我国河流数量众多、分布广泛,丰富的水能资源为经济社会发展提供了大量绿色电力能源,同时河中泥沙对水工闸门的磨蚀损坏也成为工程运行安全的重大隐患,严重影响着水库防洪安全、人民群众生命财产安全和流域生态安全。2018—2020年《黄河泥沙公报》显示,黄河小浪底水文站年均含沙量分别为10.80、11.87、6.93 kg/m3,汛期最大含沙量达452 kg/m3,黄河含沙量之高,年输沙量之多,在世界多泥沙河流中居于前列[1-3]。

弧形闸门因其具有结构轻盈、受力合理以及启闭力小等优点普遍应用于泄洪排沙孔洞的工作闸门[4],担负着防洪、抗旱、引水、发电等重任,在水利水电工程中占据重要地位,若发生故障或失效,将造成极大损失[5]。尤其是高含沙河流上具有局部开启运用要求的泄洪排沙孔洞弧形工作闸门,其底缘在磨损与空蚀作用下极易发生磨蚀破坏,导致闸门无法挡水,泄洪排沙孔洞被迫退出运用。

Levy等[6]研究发现,锐利的、有棱角的泥沙颗粒对钢材产生的磨损比球形颗粒大4倍,泥沙颗粒形状对磨损结果的影响超过一个数量级。由泥沙颗粒冲击角度导致的磨损与材料的属性有关,对于塑性材料,泥沙颗粒在较小的冲击角下会产生较大的磨损;对于脆性材料,泥沙颗粒在较大的冲击角下会产生较大的磨损,法向冲击角附近的磨损率最大。磨损率与泥沙颗粒的冲击速度呈指数型正相关。

罗凯凯[7]按照McLaury水中沙粒磨损公式计算磨损率如下:

(1)

(2)

f(r)=5.4r-10.11r2+10.93r3-6.33r4+

1.42r5

(3)

式中:E为磨损率,kg/(m2·s);A为颗粒形状硬度函数;Vp为颗粒入射速度,m/s;n为指数常数,取值为2.0~3.0;f(r)为颗粒入射角函数;F为颗粒形状系数,棱角颗粒取值为1,半球形颗粒取值为0.53,球形颗粒取值为0.2;Bh为材料的布氏硬度,N/mm2;k为经验常数,取值为2.41;r为颗粒入射角,rad。通过试验发现,相比于泥沙含量,泥沙颗粒粒径对磨损的影响占主导地位,对于混合粒径泥沙,与材料表面碰撞最多的为粒径0.033 mm的泥沙。

常近时[8]、黎慧青[9]通过试验表明,泥沙表面缝隙中寄存有数量众多、尺寸不等的微小气核,因此含沙水流中气核数量远多于清水,当压力降低时气核膨胀形成气泡,进而脱离沙粒表面发生空化。在海拔高度、泥沙质量浓度一定的情况下,泥沙越细则初生空化压力与临界空化压力越高。含沙水流发生空化后,空泡溃灭引发的挟沙射流强度大于清水射流,空蚀破坏较清水更强烈。董志勇等[10]认为含沙水流改变了清水的物理化学及流动特性,使水流的汽化压力降低,更易发生空化。Lian等[11]通过振动空化试验表明,对于ASTM1045碳钢,在泥沙粒径为0.026~0.531 mm时,空蚀破坏随泥沙粒径的增大而加剧。王磊等[12]研究了黄河上游青铜峡、八盘峡水电站泥沙粒径为0.045~0.063 mm的过机含沙水流对空化压力特性的影响,研究结果表明初生空化和临界空化压力值与含沙量之间均成拟线性关系,含沙量越大则空化压力值越大,且均远高于清水时的值。

唐勇等[13]通过数值模拟和试验表明,磨蚀较纯磨损或纯空蚀有更大的破坏力,且磨损主要发生在汽相体积比和压力梯度较大区域,并随着空化孔径的增大而加剧。磨蚀破坏的弧形闸门底缘一般采取补焊并打磨整形的方式修复,该种修复方法所需时间长、费用高、人力物力投入大,修复后的弧形闸门底缘表面平整度远低于机加工件,再次投入使用后其表面的凹口、沟槽、瑕疵更易诱发空蚀破坏。本文针对提高弧形闸门底缘磨蚀修复效率、保证修复质量、增强其抗磨蚀性能方面进行了研究,提出了装配式弧形闸门底缘抗磨蚀结构设计方案,该研究对于黄河等多泥沙河流上的水利水电工程防洪安全具有十分重要的现实意义。

2 抗磨蚀材料选择

根据磨蚀破坏机理,抗磨蚀材料应既有良好的抗磨损性能,又有良好的抗空蚀性能。符合上述要求的非金属材料主要有陶瓷、铸石、玻璃、碳化硅、氮化硅、橡胶、聚四氟乙烯等,金属材料主要有奥氏体锰钢、非锰系耐磨合金钢、高铬铸铁、马氏体不锈钢等。应用于弧形闸门底缘的抗磨蚀材料还应具有较高的强度、韧性和尺寸稳定性以及较好的可加工性、经济性和易得性,而非金属材料在强度、韧性、尺寸稳定性和可加工性上很难兼具,不予考虑,所以主要对金属材料和钢铁基复合材料进行比选。

2.1 奥氏体锰钢

奥氏体锰钢作为耐磨部件广泛应用于破碎机、球磨机的衬板、颚板、锤头、破碎壁和挖掘机的斗齿等[14]。铸造完毕经水韧处理后的奥氏体锰钢具有较高的强度、韧性和塑性[15],极易加工硬化,在强冲击磨损工况下,因其内部出现ε马氏体和形变孪晶,在保持结构件原有韧性的同时,钢材表面硬度和耐磨性大幅增强,冲击载荷越大,则表面硬化层越深、硬度越高、抗磨损能力越强。生产中根据不同的工况条件,通过在常规奥氏体锰钢中添加适量的Cr、Mo、Ni、W等元素获得弥散分布的碳化物,或者通过调整C、Mn含量,改进其力学性能和耐磨性。经过变质处理的ZG120Mn13Cr2和ZG120Mn17Cr2奥氏体锰钢具有较高的强度和耐磨性,广泛应用于矿山破碎机等设备[16]。

然而,奥氏体锰钢屈服强度相对较低,在低冲击磨损工况下,因奥氏体基体表面无明显加工硬化效果,其耐磨性低于一般铸铁。在较高冲击载荷下因其表面发生相变而易产生局部变形,甚至会引发紧固螺栓剪断。

2.2 非锰系耐磨合金钢

非锰系耐磨合金钢是具有较高强度、硬度、韧性和耐磨性的特殊性能钢,一般含有一定量的Cr、Mo、Mn、Ni、Si等元素,热处理后组织可分为回火马氏体或珠光体及碳化物。胡益川等[17]、宁嘉沛等[18]研究表明,高碳中铬耐磨合金钢经900 ℃淬火+200 ℃回火热处理后耐磨性最好;经950 ℃淬火+200 ℃回火热处理后硬度最高,达到60.5 HRC(洛氏硬度);经1 000 ℃淬火+200 ℃回火热处理后冲击韧度最大,达到20 J/cm2,热处理后显微组织呈现为片状马氏体内均匀分布密集的M7C3型碳化物小颗粒。龙骏等[19]研究发现,Si 在钢中易固溶于α-Fe 与γ-Fe 中,并使碳化物变得细小和弥散,中碳高合金钢中Si含量为0.6%~2.4%时,热处理后的金相组织以板条马氏体为主,Si含量为2.3%时,材料的硬度达到最高值54.5 HRC(洛氏硬度);Si含量为1.57% 时,材料的冲击韧度达到最大值80 J/cm2。低合金珠光体耐磨钢硬度为300~400 HBW(布氏硬度)时,具有良好的抗冲击性、耐磨损性和尺寸稳定性,中信重工机械股份有限公司使用该种材料作为Φ5.0~12.2 m 系列半自磨机衬板,取得了良好效果[20]。

非锰系耐磨合金钢强度和硬度高于奥氏体锰钢,塑性和韧性高于高铬铸铁,但抗磨蚀性能研究成果较少,缺乏在磨蚀工况下的成功工程实例。

2.3 高铬铸铁

高铬铸铁是含铬量在11%~30%之间的抗磨白口铸铁,高含量的铬使白口铸铁中M3C型碳化物变成硬度更高且呈杆状孤立分布的M7C3型碳化物[21]。高硬度的M7C3型碳化物主要起保护基体阻止磨粒切削的作用,基体则主要起支撑碳化物的作用。该种金相组织使高铬铸铁具有良好的耐磨性,且韧性明显改善。在低应力冲击载荷下,高铬铸铁抗磨性能优于非锰系耐磨合金钢。张凯等[22]研究表明,Cr26型过共晶高铬铸铁淬火温度为980 ℃和1 050 ℃ 时,最佳耐磨回火温度为250 ℃;淬火温度为1 100 ℃时,最佳耐磨回火温度为350 ℃。瞿铁[23]通过实验表明,在大型自磨机中,高铬铸铁衬板的磨损速率比耐磨合金钢低28.3%。石家庄泵业集团有限责任公司研制的高碳超高铬白口铸铁热处理后硬度达63~68 HRC(洛氏硬度),冲击韧性为16~22 J/cm2,应用在渣浆泵前盖板上,其使用寿命为KmTBCr26的4倍以上[24]。

高铬铸铁硬度高、耐磨性好,适用于冲击能量小以磨损为主的工况,但其韧性较差,切削加工困难,使用过程中易开裂,生产成本较高,性价比较低。

2.4 马氏体不锈钢

马氏体不锈钢是以马氏体组织为基体的不锈钢,通过调质处理可获得较高的强度和良好的综合性能,已成为先进机械制造、核能等领域关键设备的重要材料。胥大坤[25]研究发现,回火温度可显著影响马氏体不锈钢的显微组织和硬度,回火温度越高,马氏体板条细化越明显且硬度越高,延长回火时间可提升马氏体不锈钢的韧性,不同回火温度可获得不同的强度和韧性组合。刘振宝等[26]研究发现,经1 050 ℃固溶+低温处理+535 ℃时效处理后,由于马氏体不锈钢中相共格析出达到最佳状态,其硬度和强度均达到最大值。刘功梅等[27]研究发现,在不改变其他合金元素含量的情况下,ZG04Cr13Ni4Mo经1 050 ℃正火+620 ℃回火热处理后,随着Cr含量的升高,其抗拉强度基本不变,屈服强度有所下降,抗点蚀能力有所增强。在含CO2的腐蚀介质中,马氏体不锈钢表面可形成稳定的腐蚀产物膜,能有效阻止腐蚀的进一步发展[28]。

马氏体不锈钢具有优良的力学性能和良好的加工制造性能,广泛应用于大中型水电站水轮机上,如三峡、小浪底、白鹤滩、二滩、岩滩、李家峡水电站水轮机中均采用了ZG04Cr13Ni4Mo马氏体不锈钢[29];万家寨水电站1~4号水轮机采用了ZG04Cr13Ni4Mo马氏体不锈钢,5~6号水轮机采用了ZG06Cr16Ni5Mo马氏体不锈钢;魏家堡水电站水轮机由于运行后出现严重磨蚀,基材由ZG20SiMn更换为ZG25,最终更换为ZG06Cr16Ni5Mo马氏体不锈钢[30]。

2.5 钢铁基复合材料

钢铁基复合材料兼具陶瓷材料和金属材料的优点,具有很好的耐磨蚀性能[31]。相较纤维增强钢铁基复合材料,Al2O3、TiC、WC 等陶瓷颗粒增强钢铁基复合材料具有成本较低、制备工艺成熟、产品质量稳定等优点。

Al2O3为白色固体,难溶于水,能溶于无机酸和碱性溶液,其熔点为2 054 ℃,硬度为1 800~2 000 HV(维氏硬度),该材料耐高温磨损,但与钢铁的润湿性较差(接触角为130°),结合力较弱,断裂韧性较低,通过包覆TiN、Ni及ZrO2增韧氧化铝(zirconia toughened alumina, ZTA)可提高与钢铁基体的润湿性和断裂韧性[32]。TiC为灰色固体,不溶于水,能溶于硝酸和王水,其熔点为3 140 ℃,硬度为3 000 HV(维氏硬度),耐磨性好,有较好的断裂韧性,与钢铁的润湿性较好(接触角为70°)。TiC会与钢铁基体反应生成有害物质,易使复合材料产生裂纹而降低复合材料性能[33]。WC为黑色六方晶体,为电和热的良好导体,不溶于水、盐酸和硫酸,易溶于硝酸-氢氟酸混合酸中,其熔点为2 870 ℃,硬度为2 100~3 700 HV,性能稳定,断裂韧性好,与钢铁液完全湿润(接触角为0°),抗磨能力为马氏体不锈钢的70~80倍[34]。

通常硬度高、强度高、韧性好的材料具有良好的抗磨蚀性能,但高硬度和高强度材料的韧性会降低,所以对于弧形闸门抗磨蚀底缘材料的选择,不能单一追求材料某一方面的特性,而应具有较好的综合性能。通过上述分析,选定以ZG04Cr13Ni4Mo马氏体不锈钢为基材表面喷涂WC的复合材料作为弧形闸门底缘,WC涂层厚度为300~400 μm,与母材结合强度不小于50 MPa。ZG04Cr13Ni4Mo化学组分见表1,机械性能参数见表2[35]。

表1 ZG04Cr13Ni4Mo材料的化学组分(质量分数) %

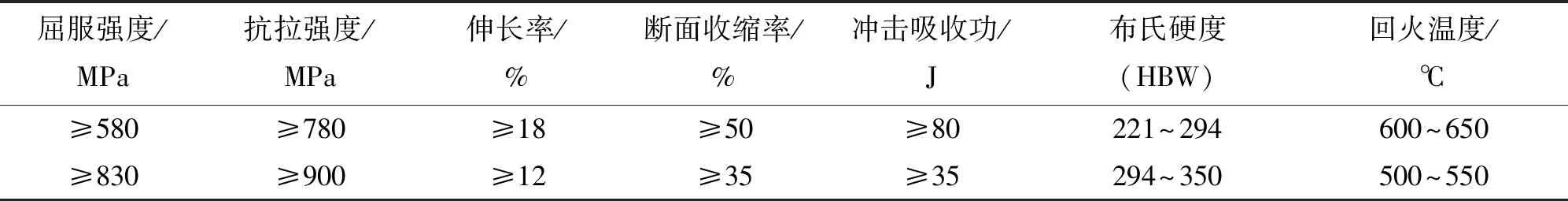

表2 ZG04Cr13Ni4Mo材料的机械性能参数

3 弧形闸门底缘结构设计

抗磨蚀弧形闸门底缘在结构上除具有良好的耐磨蚀性能外,还应满足以下3点要求:

(1)安全可靠。抗磨蚀底缘不降低弧形闸门的整体强度和刚度。

(2)维修方便。维修用时少,简单便捷,具有较高的修后质量。

(3)适用性好。符合闸门设计规范,既适用于新建的弧形闸门也适用于在役弧形闸门的改造。

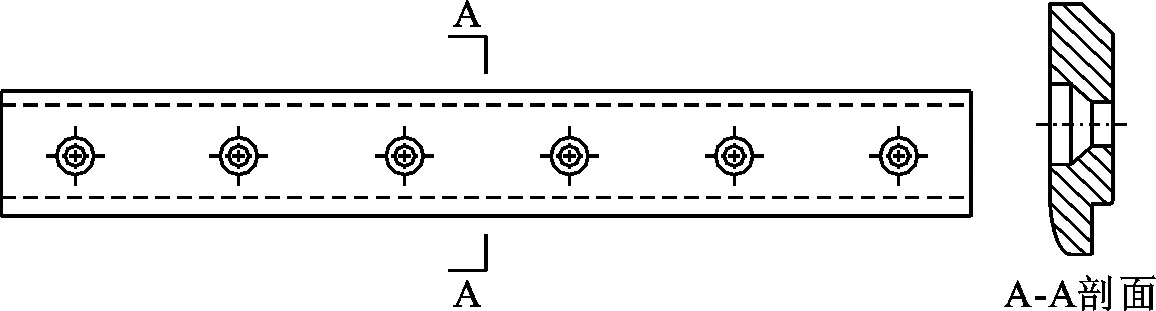

通过研究讨论,提出装配式弧形闸门底缘结构的创新设计思路,将弧形闸门底缘从其门叶上单独分离出来,拆分成抗磨板和承载构件两部分。抗磨板材质为ZG04Cr13Ni4Mo马氏体不锈钢,中间开沉头螺栓孔,尾部开直角卡槽,底边导圆弧角,表面喷涂WC(见图1)。承载构件为支撑板和加强筋板组成的焊接结构件(见图2),材质与闸门门叶相同。支撑板与抗磨板的对应位置配钻螺栓孔,底部设置凸台用以承载抗磨板沿面板方向的力,支撑板后设置适当数量的加强筋板,并在装配时与门叶和支撑板焊接成一体以增加承载构件的整体强度和刚度。抗磨板通过沉头螺栓连接到承载构件上,承载构件焊接在门叶上。在抗磨板与支撑板结合面处涂抹密封胶,以防止产生缝隙射流。在螺栓沉头表面涂环氧砂浆将螺栓孔填平,以增强该部位的抗磨蚀性。

图1 弧形闸门底缘抗磨板结构图

图2 弧形闸门底缘承载构件结构图

该装配式弧形闸门底缘结构以抗磨板作为抗磨蚀易损件,承载构件作为受力构件受到抗磨板的保护而不被磨蚀。当弧形闸门底缘出现磨蚀时,仅需整体更换一块抗磨板即可。抗磨板与承载构件通过螺栓连接的结构方式使更换工作简单、快捷,维修后的质量也能得到保证。该结构既可在设计新的弧形闸门时采用,也可用于已服役弧形闸门底缘的改造,具有很好的适用性。由于弧形闸门的非标准件特性,应用于不同弧形闸门的抗磨板及承载构件的尺寸需根据具体弧形闸门结构、尺寸、受力情况进行设计。

4 工程实际运用情况

2018年汛期小浪底水利枢纽工程(下文简称小浪底工程)2号排沙洞弧形工作闸门泄洪排沙运用后底缘出现严重损伤,闸门关闭时水流从底部漏出,2号排沙洞被迫退出运行。闸门底缘损伤整体上呈不规则形状,边缘形成坑唇且较为锋利,材料表面较为光滑,未见海绵状形貌,外观形态上既有磨损破坏特征又有空蚀破坏特征,呈典型磨蚀形态。磨蚀主要发生在面板底缘10 cm范围内,总体上越靠近底缘磨蚀越严重,蚀坑越深。为保证小浪底工程防洪安全,2019年汛前将2号排沙洞弧形工作闸门底缘改造为装配式抗磨蚀底缘。

4.1 小浪底工程排沙洞布置及弧形工作闸门结构

小浪底工程共设有3条排沙洞,担负排泄高含沙水流、调节下泄流量、减少过机含沙量以及使进口形成和保持泥沙淤积漏斗的作用,是小浪底泄洪排沙运用时间最长、频次最高的孔洞。排沙洞按压力洞设计,最大泄流能力为675 m3/s,当小浪底库水位超过220 m 需用排沙洞泄洪排沙时,弧形工作闸门局部开启运用,控制单洞泄量不超过500 m3/s,使压力洞段流速不大于15 m/s,以减轻高速含沙水流对流道衬砌混凝土的磨蚀。

排沙洞工作门为偏心铰弧形闸门,布置在排沙洞出口,孔口尺寸为4.4 m×4.5 m,弧面半径为8 m,设计水头为122 m,闸门承受的总水压力为42 MN。门体采用实腹式主横梁结构,双主梁布置。左、右支臂通过横向联结系组成一个整体,支臂与主横梁采用高强螺栓连接。闸门面板材质为16Mn,厚度为30 mm。

4.2 改造范围的确定及强度校核计算

抗磨板越宽,防护范围越大,则改造涉及的范围越大,导致改造施工工程量和难度加大、改造费用增加。所以对已服役弧形闸门底缘改造除应满足前文第3节所述的要求外,还应根据改造闸门的结构和磨蚀状况确定合适的改造范围,尽可能减小改造工作量和降低施工难度,并非改造范围越大越好。

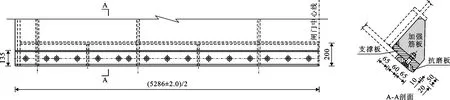

小浪底工程2号排沙洞弧形工作闸门最下侧水平次梁距底边200 mm,腹板厚度20 mm。改造范围如果大于190 mm,改造施工将涉及到水平次梁的拆装,工程量大幅增加,焊接变形及尺寸精度控制更加困难。结合该闸门磨蚀主要发生在面板底缘10 cm范围内的实际状况,综合考虑抗磨蚀功效、改造施工质量及费用和工期、运行期维修的便利性和经济性,确定支撑板的宽度为190 mm,抗磨板的宽度为125 mm,厚度与原面板一致,为30 mm。连接螺栓选用A2-70材质、长度为100 mm的M2O沉头螺栓。这样的改造范围既能完全覆盖住易产生磨蚀的区域,又能保证门叶最下侧的水平次梁在改造时可以完整保留,改造工作量和施工难度最小,综合效应最优。小浪底工程2号排沙洞弧形工作闸门装配式抗磨蚀底缘结构见图3。

图3 小浪底工程2号排沙洞弧形工作闸门装配式抗磨蚀底缘结构图(单位:mm)

按照偏安全设计思路,支撑板选用与门叶相同的16Mn材质,厚度较面板增加10~20 mm。将承载构件与门叶焊接成一体,闸门纵梁和加强筋板作为支撑板的支承。根据《水利水电工程钢闸门设计规范》(SL 74—2013)[36]和《钢结构设计标准》(GB 50017—2017)[37]按照公式(4)~(6)对承载构件的抗弯强度和挠度、连接螺栓抗剪力进行校核计算。

(4)

(5)

(6)

经计算,支撑板的最大弯应力为132 N/mm2,小于容许应力220 N/mm2×0.8=176 N/mm2;最大挠度为0.04 mm,小于容许挠度l/250;螺栓的抗剪承载力为1.91×106N,大于设计值1.26×106N。因而装配式底缘的强度、刚度和螺栓抗剪能力均满足要求,整体结构安全。

4.3 运行情况

2019年6月21日小浪底工程2号排沙洞开始泄洪排沙运行,至当年9月11日退运检查。期间2号排沙洞工作闸门总计过流历时759.43 h,含沙且局部开启状态下过流历时301.49 h,过闸水流平均含沙量为38.22 kg/m3,局部开启状态下过闸水流平均含沙量为96.26 kg/m3,过闸水流最大含沙量为464.40 kg/m3。

经检查,弧形闸门底缘结构完好,抗磨板表面的WC涂层清晰可见,连接螺栓无松动、无损坏。抗磨板与闸门面板间缝隙内的环氧沙浆由于磨蚀有少量减少。个别螺栓孔内的环氧沙浆脱落,从脱落情况分析为粘接力不足而造成的整体脱落,环氧沙浆脱落的螺栓孔下边缘及螺栓头磨蚀明显,其余螺栓孔内的环氧沙浆由于磨蚀有少量减少。抗磨板其他部位无磨蚀无破损。

2019年9月12日对环氧沙浆脱落的抗磨板连接螺栓孔重新涂抹环氧沙浆保护后,小浪底工程2号排沙洞弧形工作闸门继续投入运用。2021年汛前,该装配式抗磨蚀弧形闸门底缘推广应用至小浪底工程1号和3号排沙洞弧形工作闸门。经过2019—2022年泄洪排沙运用,抗磨板表面的WC涂层清晰可见,闸门底缘结构完好。通过实际运用检验证明,该装配式抗磨蚀弧形闸门底缘结构合理,抗磨板的抗磨蚀性能优异,应用于高含沙、长历时泄洪排沙运行工况下的弧形闸门底缘可大幅降低底缘磨蚀损坏检修频次,有效提高水利水电工程防洪安全保障能力。

5 讨 论

目前对闸门底缘结构的研究主要集中在不同型式底缘对闸下水流压力、流态、启闭力、空化特性以及闸前与闸后水位差的影响等方面,对闸门检修的研究主要集中在检修计划优化、故障诊断方法等方面。如Wu等[38]通过数值模拟研究分析了平底底缘、前倾60°角、后倾45°角、前倾60°角后倾45°角4种型式底缘对平面事故闸门闸下水流压力、流态和启闭力的影响。刘昉等[39]采用RNG k-ε模型和VOF(volume of fluid)方法,结合动网格划分技术研究分析了平底底缘、前倾45°角、后倾30°角、后倾45°角、前倾45°角后倾30°角5种型式底缘对高水头平面事故闸门空化特性、水流脉动特性和启闭力的影响。王蓓[40]通过模型试验对比研究分析了前倾45°角、后倾45°角、前倾45°角后倾30°角3种型式底缘在不同来水流量和不同闸门开度情况下对弧形闸门应力和闸前与闸后水位差的影响。Dang等[41]结合闸门不同部位焊接接头失效概率和检修成本,运用风险分析方法开展了闸门检修计划优化研究。Zhao等[42]通过分析闸门震动信号的方法,开展了故障诊断研究。本研究从提高水利水电工程防洪安全保障能力角度出发,着重在多泥沙河流上受磨蚀破坏的弧形闸门底缘高质量快速修复方面开展研究,解决了弧形闸门底缘因修复时间长、修复质量难以保证而影响工程防洪安全运用的难题。

本研究提出的以抗磨板和承载构件两部分组合而成的装配式结构弧形闸门底缘经小浪底工程实际运用检验,完全适用于多泥沙河流在役偏心铰弧形闸门底缘的改造。由于该结构型式具有普遍适用性,所以也适用于新建弧形闸门和平面闸门。对于带有底止水的弧形闸门和平面闸门,可以在装配式闸门底缘结构上增加封水结构,也可以将抗磨板兼做水封压板。该结构此前在国内外尚无设计和应用先例,本研究拓展了闸门结构型式,为易受磨蚀、空蚀、磨损破坏闸门的设计和维修开辟了新思路和新途径。虽然ZG04Cr13Ni4Mo马氏体不锈钢和WC在水电站水轮机上得到广泛应用[43-44],但在闸门上的应用尚未见报道,本研究拓宽了ZG04Cr13Ni4Mo马氏体不锈钢和WC的实践应用范围,开阔了闸门用材的设计思路。

综合考虑施工安装、接缝处理等因素,在抗磨板与弧形闸门面板间留有10 mm间隙,该间隙产生的接缝以及抗磨板上的螺栓孔为抗磨蚀薄弱区,易发生磨蚀破坏。本研究采用填充环氧沙浆并抹平的方式对以上区域进行防护,实际使用效果较好,同时存在因粘接力不足而造成个别螺栓孔内环氧沙浆整体脱落,从而导致该部位的螺栓孔下边缘及螺栓头部发生磨蚀破坏的情况,其余螺栓孔内的环氧沙浆及抗磨板与弧形闸门面板间隙内的环氧沙浆由于磨蚀而少量减少,建议进一步研究螺栓孔及抗磨板与弧形闸门面板接缝的防护方式,该防护方式应既便于施工安装,又能提升防护效果。

6 结 论

本文针对高含沙河流上具有局部开启运用要求的泄洪排沙孔洞弧形工作闸门底缘磨蚀破坏后修复时间长、修复质量较低而影响工程防洪安全运用的问题,开创性地提出装配式弧形闸门底缘结构解决方案,通过小浪底工程排沙洞弧形工作闸门实际运用检验,取得了良好效果。主要结论如下:

(1)以ZG04Cr13Ni4Mo马氏体不锈钢为基材、表面喷涂WC的钢铁基复合材料抗磨板具有优异的抗磨蚀性能,能够显著增强弧形闸门底缘的抗磨蚀性,大幅降低弧形闸门底缘磨蚀损坏检修频次。

(2)以抗磨板作为抗磨蚀易损件,以受到抗磨板保护的承载构件作为受力构件,二者组合而成的装配式弧形闸门底缘结构合理,且不降低弧形闸门整体结构的强度和刚度。

(3)当弧形闸门底缘出现磨蚀时,通过整体更换抗磨板即可达到对弧形闸门底缘磨蚀修复的目的。抗磨板与承载构件通过螺栓连接的结构方式使更换工作简单、快捷,修复效率明显提升,修复质量可得到充分保障,有效提高了水利水电工程防洪安全保障能力。

(4)装配式抗磨蚀弧形闸门底缘具有很好的适用性,既可以在设计新的弧形闸门和平面闸门时采用,也可以应用于已服役弧形闸门和平面闸门底缘的改造。