空调面板热变形行为研究及优化

2023-11-13黄愉太唐清生唐柱才吴雪良

□ 黄愉太 □ 唐清生 □ 唐柱才 □ 吴雪良 □ 詹 兴

佛山市云米电器科技有限公司 广东顺德 528308

1 研究及优化背景

结构热变形影响着各类工业产品,因此热变形研究对提升产品质量至关重要。李倩龙[1]建立一维圆盘机械零件的热力学理论模型,并开展数值仿真和试验研究,为工业设计中的热变形控制提供技术参考。在汽车领域,陈吉清等[2]针对汽车仪表板,通过仿真方法模拟汽车常温和高温环境循环变化时的热残余应力,系统研究热变形问题。谢东升等[3]利用车内余热回收系统,对涡旋盘的应力变形进行全面分析。另外,对机械零部件的热变形研究和应用也已经广受科研人员的关注[4-7]。

众所周知,热变形是材料固有特性,只与材料自身、热处理、加工工艺有关,因此,对材料自身的热变形进行研究显得尤为重要。刘子龙[8]对GCr15轴承钢的热变形性能进行分析,姚硕等[9]对304不锈钢的变形机理和材料本构进行研究。在家电领域,冰箱作为控温产品,其结构热变形的表现直接影响产品品质,对这方面的研究也尤为重要,如杨诗华等[10]对不同材质薄壁冰箱门体的热变形进行了细致的研究。

作为家庭环境温度控制器,空调的热变形问题是行业内持续研究的重点。传统形式的空调挂机面板仅作为外观面,通过卡扣等形式内扣于主框架内,热变形量极小,对整机运行基本无影响。而作为新形式的全域风空调,面板在体现整体外观的同时,也作为主要送风部件诠释高舒适性送风技术,因此热变形对结构和送风舒适体验均有重要影响。

笔者以全域风空调面板为载体,首先建立热变形数值仿真模型,并进行多方案仿真分析,然后基于计算结果进行多因素结构优化,最后对优化模型进行试验验证,从而形成面板热变形问题从方案设计、结构优化到试验验证的全流程解决方案。

2 热变形基本理论

材料由于温差产生变形,在自由状态下,热变形理论计算式为:

ΔL=αLΔT

(1)

式中:ΔL为热变形量;α为材料热膨胀系数;L为材料尺寸;ΔT为温差。

热传导公式为:

Q=KAΔT/L

(2)

式中:Q为热传导热量;K为材料热传导系数;A为热量传导面积。

当材料尺寸一定时,通过控制表面温差及传导面积,改变结构热传导量,如将不同材料相结合,可有效减小热变形量。对于空调面板,尺寸已确定,表面受环境和空调换热气流的温差作用,随着材料内部温度传递达到平衡,热变形也将趋于平稳。可通过改变材料属性及材料结构组成进行优化,减小热变形量。

3 三维数值模型

全域风空调使换热空气通过面板进行分流,从而使气流从面板四周吹出。全域风空调气流如图1所示。空调运行时,面板内外侧存在明显温差。为调节气流方向,面板需多角度运动。因此,面板的热变形对气流和运动控制有重要影响。面板结构主要包括塑料面板和保温泡沫,如图2所示。塑料面板背面设有四个挂装点,与中框运动机构连接,以驱动面板运动。塑料面板与保温泡沫通过塑料胶粘合。

▲图1 全域风空调气流

▲图2 面板结构▲图3 面板横截面▲图4 方案三▲图5 方案四

对于家电产品,在设计之初外观、尺寸已经基本确定。面板横截面如图3所示,整体呈现出两端高中间低,并且左侧相对更薄,最薄分界线偏向左侧,因此对其热变形优化方案以不改变既定外观为原则,考虑中间凹陷位置强度较弱的特点进行设计。面板热变形优化方案见表1。方案一和方案二采用不同的塑料材质进行对比。方案三塑料面板在满足模具要求的情况下,背面增加加强筋,以提高塑料件强度,如图4所示。方案四在塑料件的背面上下端增加两根钣金加强条,通过卡扣或螺钉固定,截面呈U形,宽度为12 mm,高度为5 mm,厚度为1 mm,如图5所示。面板材料性能参数见表2。

表1 面板热变形优化方案

面板整体使用四面体网格进行划分,单元尺寸为5 mm,总网格数约13万,网格节点数为24万。划分后的面板网格如图6所示。采用温度位移耦合算法,塑料面板与保温泡沫、钣金加强条均采用绑定连接,约束四个运动挂装点的前后方向。考虑严酷环境下模拟空调制冷工况,对冷气流经过面板背面及四周施加制冷温度8 ℃,对面板正面施加环境温度40 ℃。

▲图6 面板网格

4 仿真结果

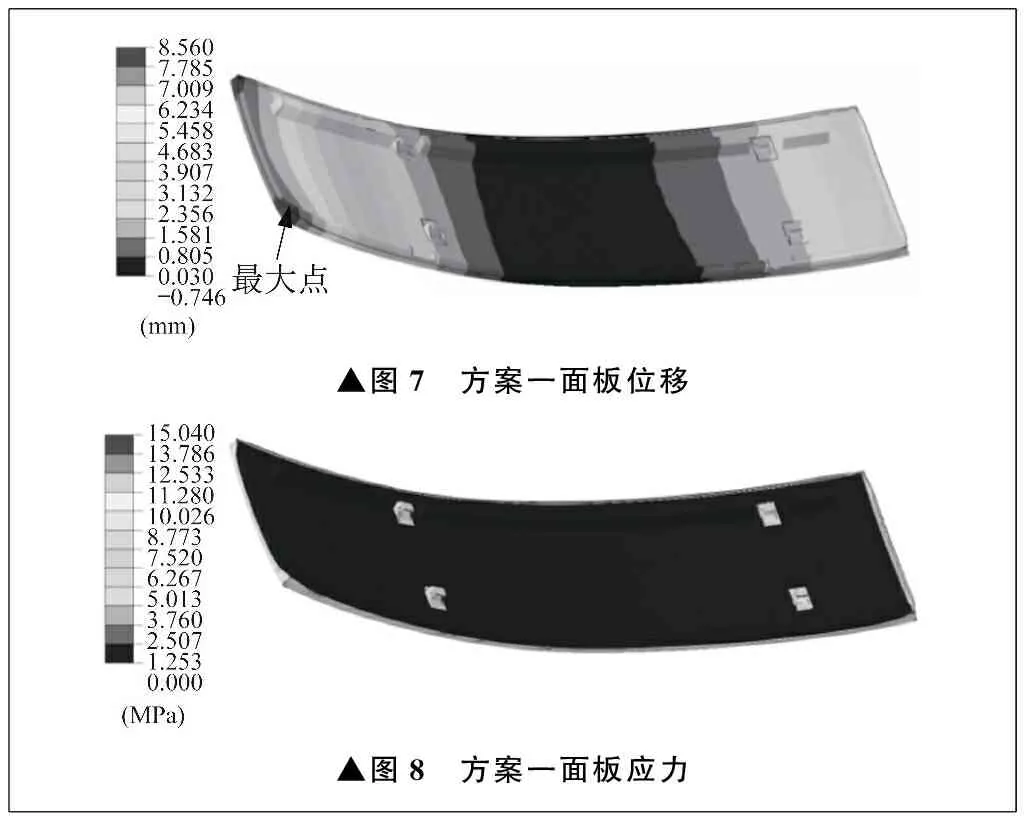

以方案一对面板热变形进行基本特征分析,由于面板前后方向变形对整机的影响最大,因此需重点关注。方案一面板位移如图7所示。面板内侧为低温收缩,外侧为高温膨胀,两者相互作用,使整体变形呈弧形凹陷状。面板左侧薄于右侧,变形量明显较大,最大值为8.56 mm,位于左侧边缘下角点。面板应力如图8所示,可发现应力分布集中在四个挂装点和四周边缘处,中间区域应力较小,原因为随着面板变形的增大,挂装点位移发生变化,但受到空调运动机构的约束,为抵抗这种位移变化而产生力的作用。同样,面板四周翻边受到热胀冷缩的挤压,产生材料变形应力。应力峰值仅为15 MPa,位于塑料面板挂装点处,远低于材料屈服应力。

▲图7 方案一面板位移▲图8 方案一面板应力

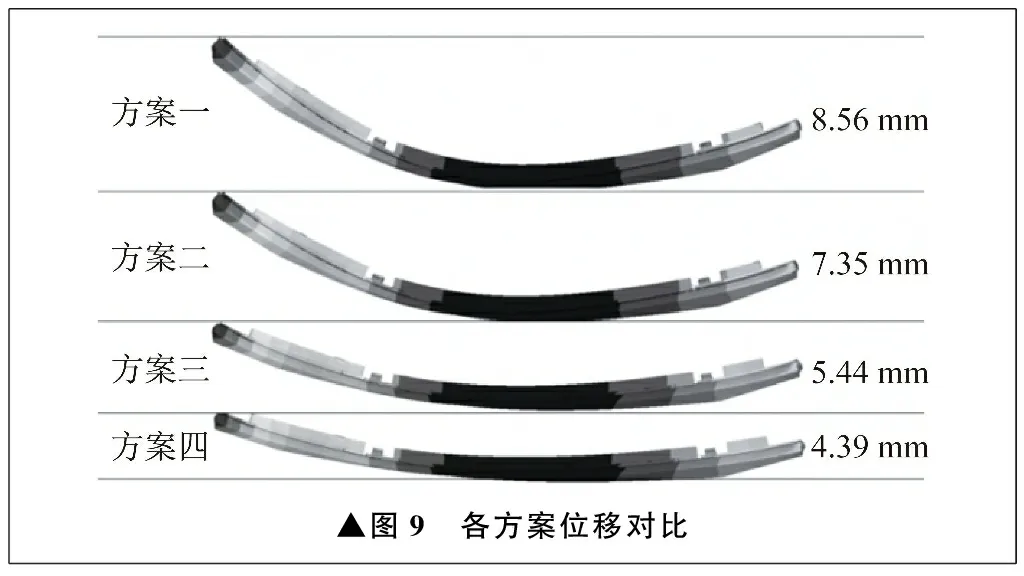

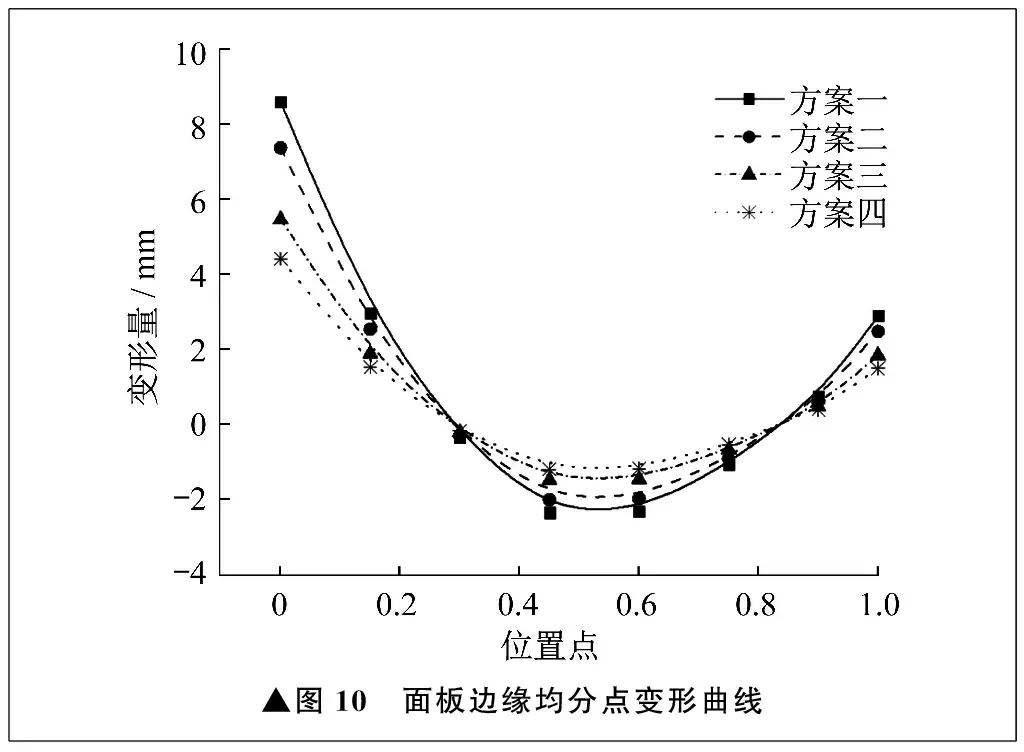

各方案位移对比图如图9所示。可以看出,面板变形形式相似,随着对塑料面板材质和背面结构进行强化,变形量明显减小。面板上边缘均分点d1~d8变形曲线如图10所示,横轴是以d1为起点,各点与总长度的比值。由曲线可以看出,距离d1点0.30和0.87位置的面板受边界约束,热变形量为0。由于距离约束点较远,面板左侧变形明显大于右侧,中间内凹峰值点也略偏向左侧,整体形态与实际相吻合。

▲图9 各方案位移对比

▲图10 面板边缘均分点变形曲线

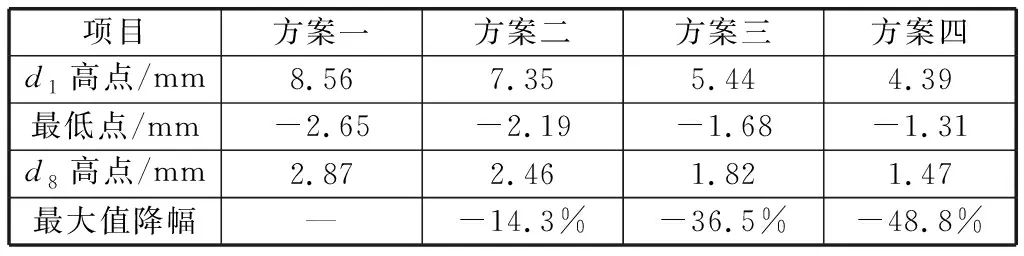

各方案变形数据见表3。方案二塑料材质由高抗冲聚苯乙烯改为丙烯腈-丁二烯-苯乙烯,对变形的影响相对较小。当采用丙烯腈-丁二烯-苯乙烯材质并在背面设置较密集的加强筋后,变形明显改善,由原来的8.56 mm减小至5.44 mm,降幅达到36.5%,由此说明面板结构刚度的提高对改善变形优于纯材质的改变。当采用热膨胀系数极低的钣金加强条对面板进行加强后,变形量减小至4.39 mm,相比方案一改善幅度增大至48.8%,进一步得到优化,可知材料性能差异对改善热变形效果更优。

表3 各方案变形数据

5 方案迭代优化

5.1 加强条材质

方案四采用钣金加强条固定于塑料面板背面,可极大改善热变形,但变形量仍较大,不满足产品需求,因此需进一步进行优化。

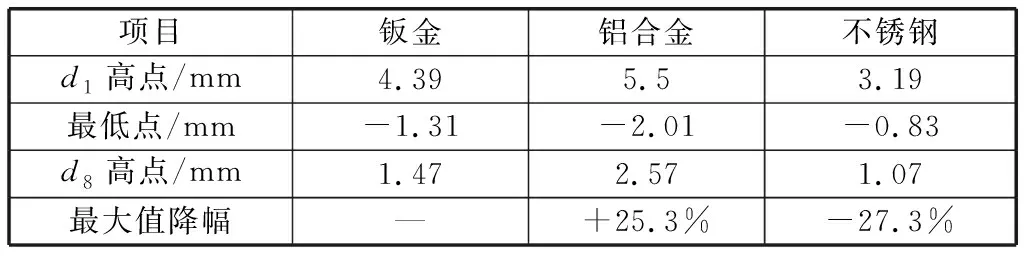

以方案四为对比基准,其它条件保持不变,选取铝合金和不锈钢作为加强条材质进行数值仿真分析。不同材质面板边缘均分点变形曲线如图11所示,变形数据见表4。可见整体热变形形态基本不变,由于铝合金的热膨胀系数相比其它材质大,因此整体热变形量更大,增幅达到25.3%。不锈钢热膨胀系数与钣金接近,但弹性模量更高,同截面情况下刚度更大,相对抗变形能力也更强,因此热变形量最小,降幅为27.3%,优化效果明显。

▲图11 不同材质加强条面板边缘均分点变形曲线

表4 不同材质加强条变形数据

考虑到不锈钢材料延展性相对较好,可以预测面板热变形后回弹能力表现也会更好,因此采用不锈钢加强条为更优选择。

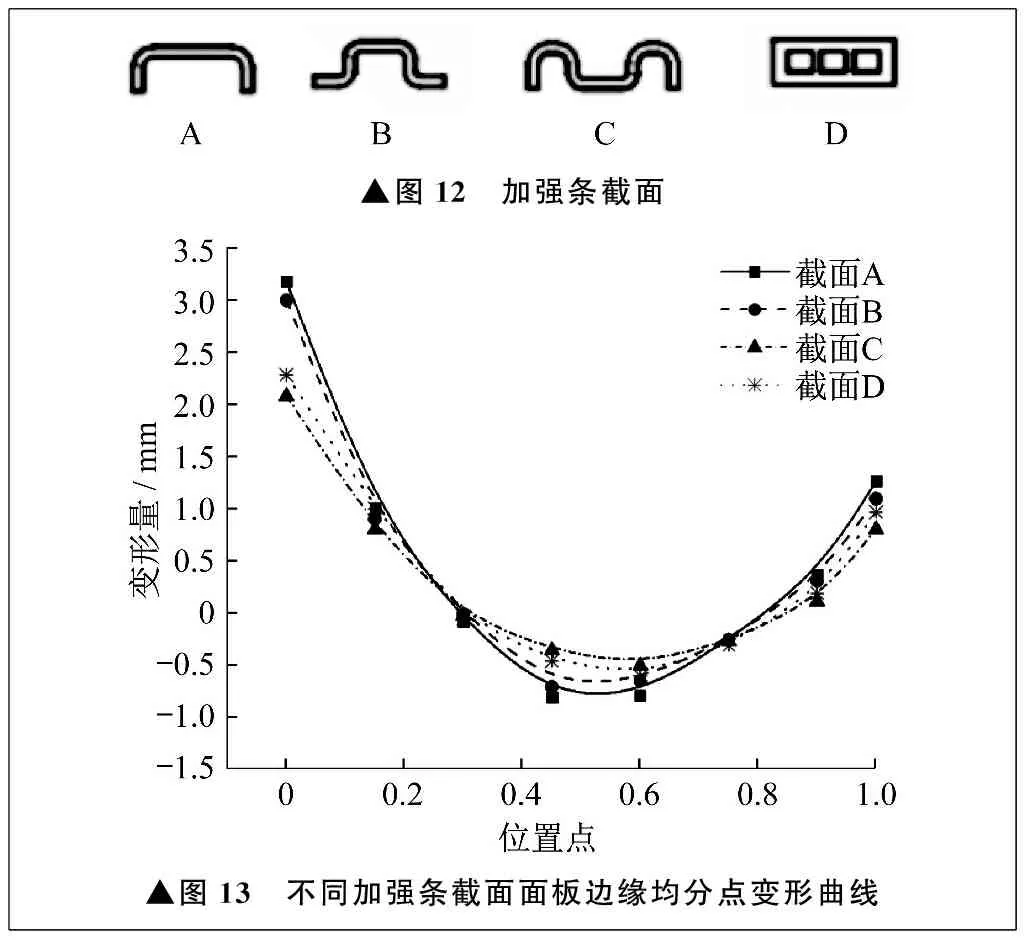

5.2 加强条截面

针对不锈钢加强条截面对面板热变形影响,按单因子变量对不同截面形状进行优化分析,如图12所示。各截面整体尺寸均相同,材料厚度均为1 mm。不同加强条截面面板边缘均分点变形曲线如图13所示。从图13中可以看出,截面A和B、截面C和D分别对应相似,说明截面刚度和抗热变形能力对应接近。不同加强条截面变形数据见表5。相比截面A,截面B的优化效果有限,峰值相差不大。而截面C和D的优化效果明显,d1点最大值由3.19 mm减小至2.09 mm,降幅达到34.5%,已完全满足产品使用要求。

▲图12 加强条截面▲图13 不同加强条截面面板边缘均分点变形曲线

表5 不同加强条截面变形数据

6 面板热变形试验

综合数值仿真分析结果,采用不锈钢作为面板加强条材质,选取热变形量最小的截面C和D制作加强条试验样品。塑料面板材质为丙烯腈-丁二烯-苯乙烯,并匹配保温泡沫。命名为样品1和样品2,对应截面C和D。面板安装于空调中,调节实验室温度为40 ℃,模拟环境室温,空调开启最低制冷模式,实测出口面板区域气流温度约10 ℃。采用高精度测量仪每隔2 min测量全域风模式面板上边缘两测点d1和d8的变形量,总测试时间为20 min。

试验样品测点变形数据试验值与仿真值对比见表6。从表6中可以看出,实测值均略高于仿真值,但偏差范围在2.4%~8.2%之间,趋势基本相同,说明数值仿真方法可以为面板热变形优化提供参考。

表6 试验样品测点变形数据对比

试验样品测点变形曲线如图14所示。由图14可知,变形最大值出现在空调启动后2~5 min,之后逐渐趋于平缓。这是因为启动前期,面板前后方向温差最大,热胀冷缩作用使面板弯曲量最明显,并快速达到峰值。随着面板内部温度传递趋于平缓,面板前后方向温差慢慢达到稳定,变形量逐渐减小并达到平衡。

▲图14 试验样品测点变形曲线

7 结束语

笔者对空调面板热变形行为进行研究及优化,建立全域风空调面板热变形数值仿真模型,对比四个方案的最大热变形。在面板背面固定钣金加强条,热变形量可减小48.8%,因此选取这一方案对面板热变形进行进一步优化。通过对加强条材质和刚度的细化设计,得到满足产品使用要求的最终面板结构。数值仿真结果显示,最大热变形仅为2.09 mm,相比初始情况8.56 mm减小75.6%。在相同工况条件下,对两种面板加强条结构进行试验测试,试验值与仿真值偏差范围在2.4%~8.2%之间,验证了数值仿真结果的可靠性,并得出面板热变形最大值出现在空调启动后2~5 min。随着面板温差达到稳定,变形量趋于平缓,并达到平衡。