增材制造AlSi10Mg 超声横波和纵波孔隙率检测对比分析

2023-11-13张晨昊陈兵刘恒向鹏宇苟国庆

张晨昊,陈兵,刘恒,向鹏宇,苟国庆

(西南交通大学,成都,610031)

0 序言

选区激光熔化(selective laser melting,SLM)作为一种增材制造技术,广泛应用于高自由度、高复杂性、高定制化的航空航天[1-2]、医疗器械[3-4]、模具制造[5-6]等领域.增材制造过程中不可避免会产生孔隙,而孔隙率和孔隙体积大小对于产品的拉伸、疲劳等力学性能起着决定性影响[7],也是检测产品质量最重要的指标.孔隙率会很大程度上影响试样的声学性质,是超声对于体积型缺陷敏感的根本原因.通过接收超声波在待测试样中传播所产生的缺陷反射、衍射回波,并对声学信息进行数据处理,可以实现缺陷的定位、定性和定量检测.目前,对于增材制造孔隙率检测主要有4 种方法,分别为基于相对密度的阿基米德法、基于切割横截面的2D 成像法、基于X 射线的计算机断层扫描(CT)法和基于声速、衰减系数等参量的超声无损检测方法.

超声检测以其易于便携、穿透深度高、检测无损伤、使用成本低等特点,成为表征材料内部结构最常用的方法[8-9].Cerniglia 等人[10]提出激光超声在线检测技术,研究发现,建立的数值模型可以有效地检测激光熔化沉积铬/镍/铁合金样品中表面附近直径小于0.1 mm 的微缺陷和深达0.8 mm 的较大缺陷,并通过无缺陷样品对其准确性进行了验证.Javadi 等人[11]通过相控阵超声技术,对自动焊接沉积过程中人为制造的缺陷进行连续监测,结果表明,成功验证了缺陷的位置,且实现了高温工作环境下沉积缺陷与无缺陷部位的实时准确区分.Honarvar 等人[12]回顾了超声孔隙率检测方法及其原理,结合各超声参量和软件分析,结果表明,可以得到与孔隙率相关的时域图和2D,3D 图像,对结合多种无损检测方法产品的健康监测进行了展望.

现有超声实际检测中,由于横波与材料的作用机制不同,需要通过横向振动超声探头或借助特殊的转换晶体才能够产生.因此,激发横波比激发纵波更困难.横波较短的波长导致遇到细小缺陷时会产生大量反射和衍射,使信号弱化失真难以采集,所以几乎没有学者使用超声横波检测增材制造金属产品的孔隙率,也未与常用的纵波进行检测方面的对比.由于增材制造铝合金材料相比铸造拥有更好的性能[13],因此,文中采用选区激光熔化技术,通过改变扫描速度、激光功率对体积能量密度进行调整,得到不同孔隙率的AlSi10Mg 样品.使用不同频率的纵波和横波超声探头获得不同孔隙率试样的声速和衰减系数.建立起体积能量密度、试样孔隙率与各超声参量之间的关系(试样孔隙率由显微超声获得).最后详细分析对比横、纵波超声检测在不同情况下的各自的优势与劣势.现有纵波检测方法受制于增材制造试样孔隙的复杂性和纵波波长等物理特性.检测精度仍然较低,需要以更优化的算法或建立深度学习模型等方式处理数据,提高精度和线性程度.希望通过结合横波与纵波在孔隙率检测上各自的优势,降低后期数据处理难度,提高检测效率.

1 试验方法

1.1 试验材料

采用SLM 在不同工艺条件下制备不同孔隙率的AlSi10Mg 试样,设备为易加三维的EP-M260 型金属3D 打印机.AlSi10Mg 粉末粒径为15~53 μm.2006 年,Simchi[14]提出激光体积能量密度描述工艺参数对样品成形质量及性能影响的关系式,现已被国内外学者广泛采用.QV代表SLM 过程中材料单位体积的平均输入能量,即体积能量密度.

式中:P为激光功率;vs为扫描速度;h为扫描间距;ts为金属粉末层厚.

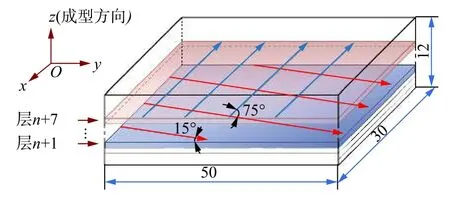

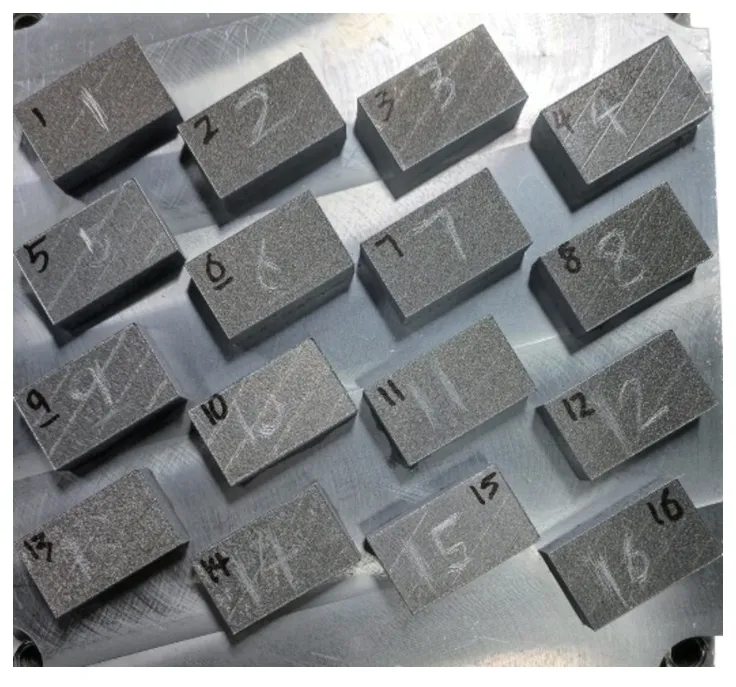

体积能量密度作为增材制造最重要的加工参数,与试样孔隙率生成机制密切相关[2-3].文中采用345,370,395 W 3 种不同激光功率,通过调整扫描速度,使得体积能量密度以10 J/mm3为梯度,从33 J/mm3到73 J/mm3依次增加.扫描间距h和金属粉末层厚ts分别设定为0.12 μm 和30 μm.图1为扫描策略,初始角度为15°层层递加10°达到75°,之后从75°层层递减10°达到15°,依次重复.样品尺寸为50 mm × 30 mm × 12 mm.在不同加工工艺下制造的16 组选区激光熔化样品,如图2 所示.样品编号为1,2,3~16 组(第16 组样品作为验证,工艺与第8 组样品相同).改变的SLM 加工参数见表1.

表1 增材制造工艺参数Table 1 Additive manufacturing process parameters

图1 SLM 扫描策略(mm)Fig.1 SLM scanning strategy

图2 不同体积能量密度下AlSi10Mg 样品Fig.2 AlSi10Mg samples at different volume energy densities

1.2 孔隙率检测

为了获得SLM 样品中的真实孔隙率,使用传统的广林达-GRD-CS3 型扫描声学显微镜,在浸水模式下进行超声扫描.GRD-CS3 扫描声学显微镜平面空间分辨率为50 μm,扫描探头频率为15 MHz,扫描速度为300 mm/s,扫描宽度为100 mm,扫描高度为60 mm.通过在超声C 扫图像中使用2D 图像分析软件NDTS 进行二值化处理,可以将试样孔隙率确定为内部标红的多孔面积与试样总面积的比值.为了增强超声测量结果的可信度,采用硬质合金密度仪进行阿基米德排水法对各试样致密度进行检测.

式中:ρr为相对致密度;ρ0为理论致密度;ρ水为水的密度;W空为试样在空气中的重力;W水为试样在水中的重力;W线为悬挂试样细线的重力.

1.3 超声检测

超声无损检测原理是通过一定方式激励出某种类型的超声波,超声波与待测试样相互作用过程中会产生折射、反射、透射等现象.超声波声学信息中包含多种物理量,由于不同介质的不同组织结构,不同超声波在不同固体介质中传播时的相关物理量也不尽相同.通过提取不同试样中超声有效参量就可以对孔隙率进行表征.超声横波、纵波都可以在固体介质中传播,若介质尺寸远大于波长,则可以视介质为无限大.

在无限大介质中,纵波的声速为

在无限大介质中,横波的声速为

对于特定的材料——介质体系,其应力腐蚀开裂速率越快,所需的拉伸速率就越高。单轴拉伸是慢应变速率试验常用的加载方法,其过程是将试样固定在拉伸机上,通过一定的器械使试样的卡头以一定的拉伸速率缓慢拉伸,使试样缓慢地产生应变量,直至试样被拉断。试验机应具备以下条件:

式中:E为介质的杨氏弹性模量;G为介质的剪切弹性模量;ρ为介质的密度;σ为介质的泊松比.

超声波在固体介质中传播时,其声能会随着传播距离的增加而产生衰减.产生衰减的原因有3 种,第1 种是由于超声波与介质界面相互作用时自身声束的发散产生的扩散衰减[15];第2 种是由于受到位错阻尼、磁畴阻尼、热弹阻尼等影响造成的吸收衰减[16];第3 种是由于晶界、裂纹、第二相、孔隙、夹杂等造成的散射衰减.衰减系数一般来说主要由吸收衰减αα与散射衰减αb共同组成,其中散射衰减占主导地位[17].

式中:f为超声波频率;d为晶粒直径;λ为超声波波长;F为各项异性系数;c1,c2,c3,c4为常数.

通常可以利用脉冲回波反射法来测定其衰减系数,通过读取第m次回波与第n次回波,带入公式,就可以获得其衰减系数.衰减系数计算公式为

式中:Am,An为第m次和第n次后壁回波的振幅;δ为反射损失,每一次反射的损失值取0.5~1 dB;x为待测试样的厚度.

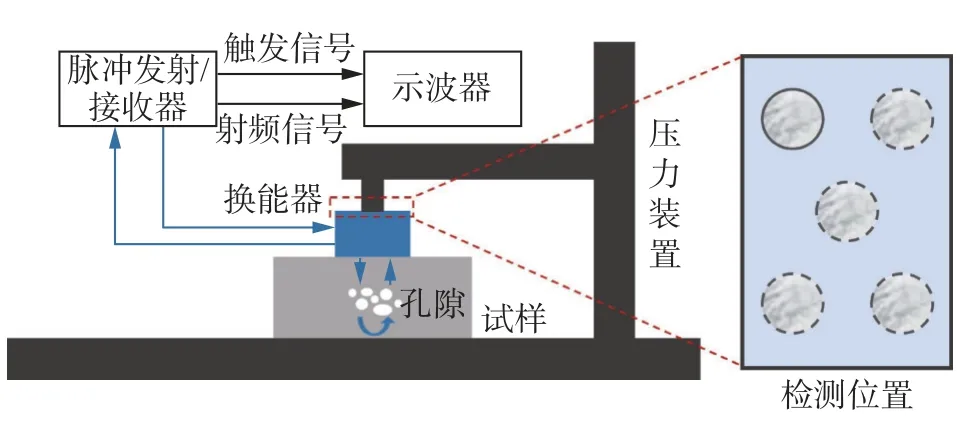

文中基于压电超声换能器的脉冲回波方法对声速和衰减系数进行测量.采用单脉冲正弦波信号,该信号能量高、频域窄、谐波信号采集更好,非线性成分引入少.试验装置包括Olympus 5072PR 型脉冲发生器/接收器,其使用频率广,且在优化的宽带激励电压下(特别是15~30 MHz),具有产生时域恢复效果的优点,一般配置为35 MHz(-3 dB)时检测较为理想.SIGLENT SDS2074X Plus 型示波器通过USB 端口采集回波信号的数字信息(采样间隔为5 ns,存储长度为100 000 pts),并将其传输至计算机,用于后续的信号处理和特征提取工作.由于试样较厚,纵波测试选用2.5Z14N 型2.5 MHz低频压电换能器和5Z14N 型5 MHz 低频压电换能器.横波测试选用Doppler SN5P6 型5 MHz 压电换能器.压电换能器通过硅油与试样耦合,并通过压力装置恒压固定.图3 为超声装置与检测位置示意图.

图3 超声装置与检测位置示意图Fig.3 Schematic diagram of the ultrasonic device and detection position

换能器发射的超声信号在厚度为x的材料中传播,采集第6 次回波信号,此时行进距离为12x.回波信号中横波、纵波声时计算声速为

式中:V为声速;t为横、纵波声时.

超声波衰减系数忽略反射损失δ,其计算公式为

实际进行超声检测时,由于超声波信号固有的频散、多模态的特点,不免会引入噪声对接收信号产生影响.同时由于采集到的数字数据和示波器的显示精度有限,还存在外界信号对测量干扰等问题,采集到的超声信号不免会引入一定程度的噪声.为了尽量减小误差,首先,采用小波降噪输出高信噪比的降噪信号,有效降低回波信号的杂波;其次在每个试样的5 个不同位置收集10 组信号取平均值,如图3 中的右侧所示.其中声速采用互相关算法计算,利用回波信号的整体信息,具有较强的抗噪能力,可以稳定准确地计算出声速.衰减系数采用最值法读取计算.

2 试验结果与分析

2.1 孔隙率

在3 种不同激光功率345,370,395 W 下,试样的孔隙率变化规律几乎一致,如图4 所示,可以说明体积能量密度是孔隙率大小的决定性因素.当体积能量密度为53 J/mm3时,孔隙率极低,均在0.3%以下.当体积能量密度偏离53 J/mm3,即体积能量密度为43 J/mm3和63 J/mm3时,孔隙率开始逐渐增加.相较43 J/mm3的能量输入,体积能量密度为63 J/mm3时,孔隙率的增加幅度明显更大.当体积能量密度太大(73 J/mm3)或太小(33 J/mm3)时,孔隙率迅速增加,且体积能量密度过大带来的孔隙率增大趋势更为显著.在体积能量密度为73 J/mm3时孔隙率最大达到15.45%.体积能量密度为33 J/mm3时,最大单个孔隙面积达到0.16%.3 种激光功率与孔隙率关系如图5 所示.

图4 不同体积能量密度试样显微超声图像Fig.4 Microscopic ultrasound images of specimens with different volume energy densities

图5 3 种激光功率下体积能量密度与孔隙率关系Fig.5 Energy density versus porosity at three laser powers.(a) 345 W; (b) 370 W; (c) 395 W

3 种激光功率下,最大孔隙率均在体积能量密度为73 J/mm3时出现,主要原因是扫描速度的降低使得熔池中输入能量过高,造成粉末烧蚀重融,干扰铺粉质量,导致气体溶解度增加,形成众多过烧孔隙[18].单个最大孔隙均在体积能量密度为33 J/mm3时出现,主要原因是激光扫描速度的急剧增加导致输入熔池的能量减少,一方面,只有位于扫描路径中心的粉末得到充分熔化,周围未熔粉末在熔池边缘搭接处形成未熔合孔隙;另一方面,熔深的降低导致层间结合紧密度降低,同样造成大体积未熔合孔隙出现[19].

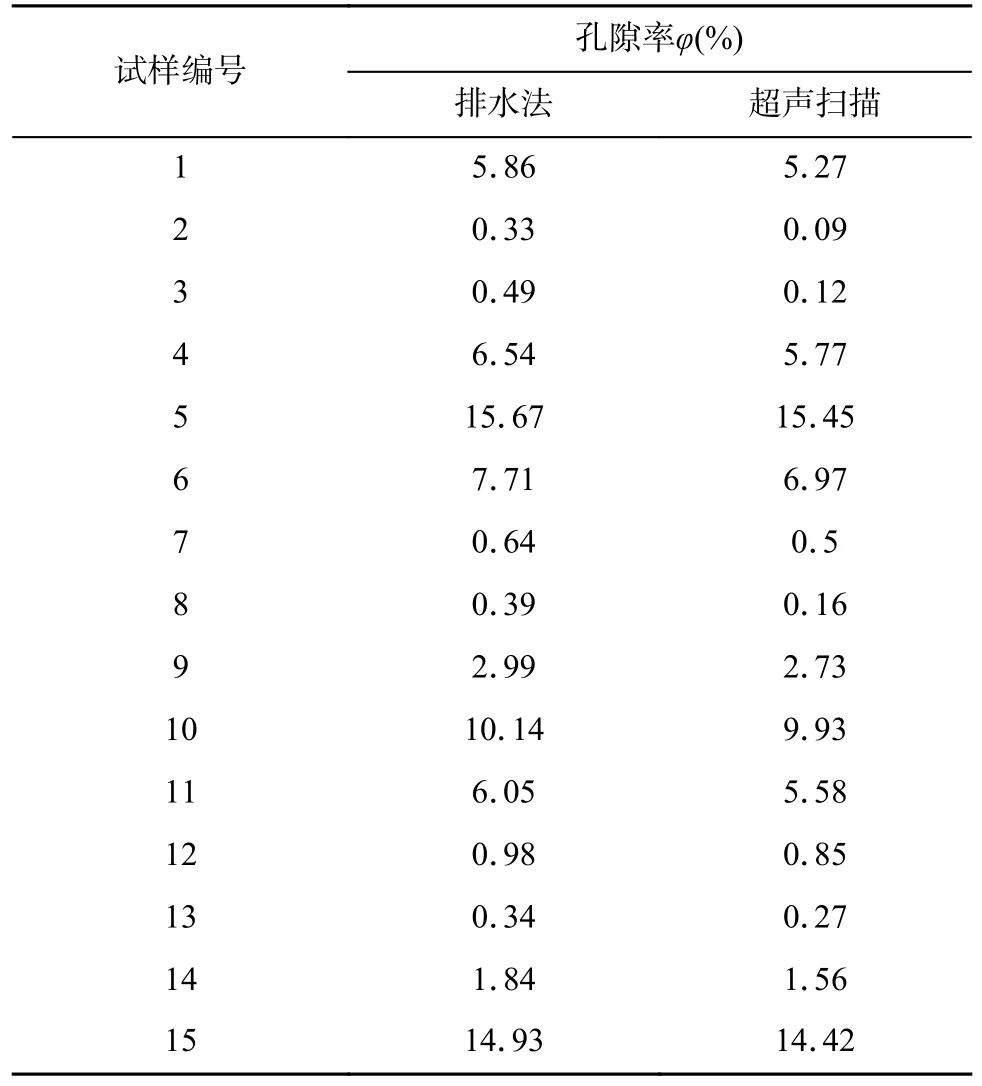

采用硬质合金密度仪进行排水法测试,仪器如图6 所示.每个试样重复测试5 次取平均值(AlSi10Mg 的理论密度为2.68 g/cm3,水的理论密度为1 g/cm3),测试结果如表2 所示.相较超声扫描所测孔隙率,采用排水法时每次测试误差较大,但总体趋势一致,所以采用超声扫描更为准确,也证明了超声扫描检测孔隙率是可靠的.

表2 排水法与超声扫描孔隙率数据对比Table 2 Comparison of porosity data from drainage method and from ultrasonic scan

图6 硬质合金密度仪Fig.6 Cemented carbide density meter

2.2 声速与衰减系数

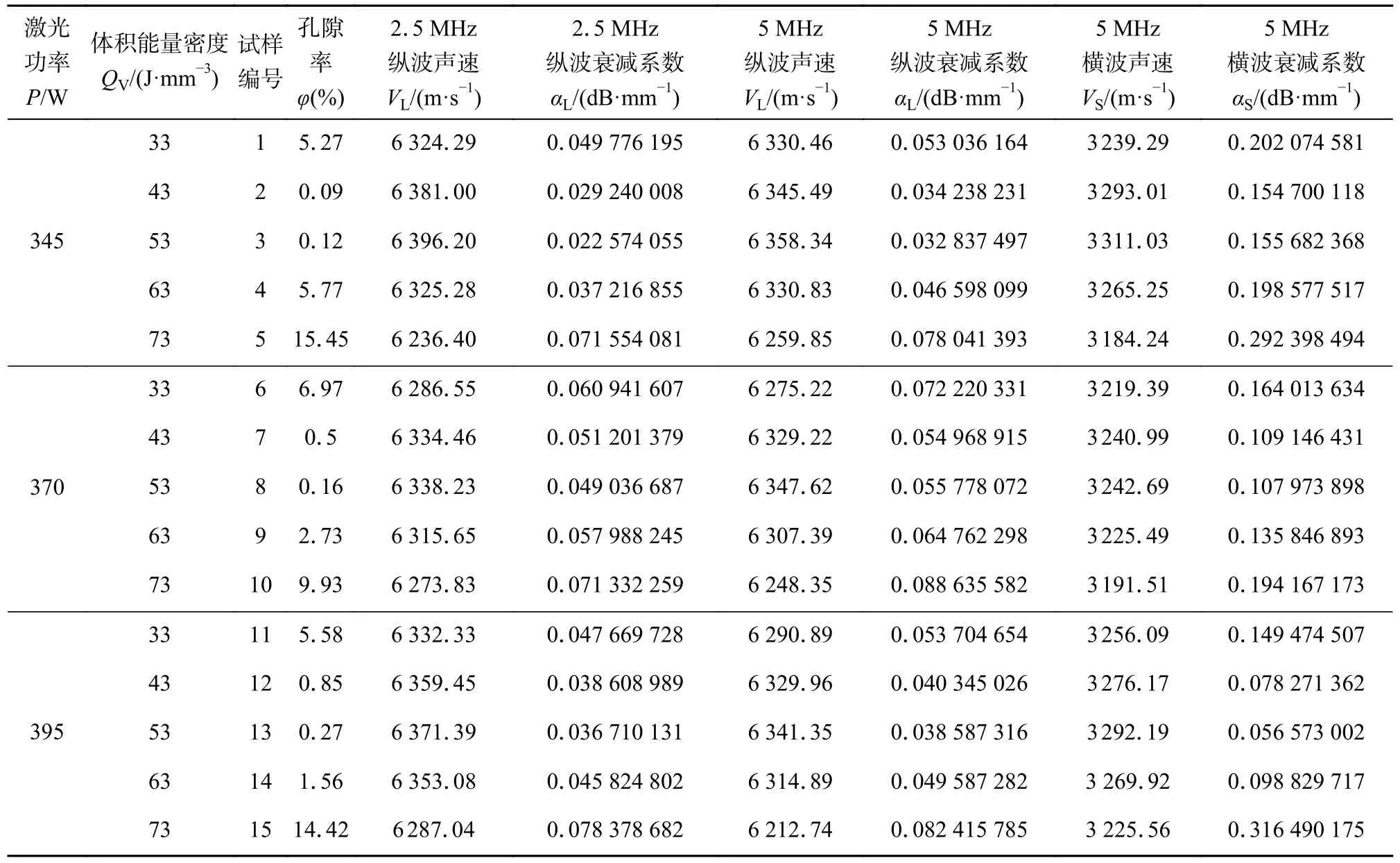

表3 为各试样检测得到的声速与衰减系数.需要注意的是,由于每个样品声速在5 个位置共10 次独立测量计算中得出的误差绝大部分小于0.2%,小于测量的标记尺寸;衰减系数绝对值较小导致同个试样5 个位置相比误差较大,但平均值变化较为规律,故图表中未绘制与标记误差.3 种不同激光功率试样检测得到的声速和衰减系数拟合优度如表4 所示.

表3 2.5 MHz 纵波和5 MHz 纵波、横波的声速与衰减系数Table 3 Sound velocity and attenuation coefficients of 2.5 MHz longitudinal wave and 5 MHz longitudinal wave,transverse wave

表4 2.5 MHz 纵波和5 MHz 纵波、横波各组拟合优度Table 4 Goodness of fit for each group of 2.5 MHz longitudinal wave and 5 MHz longitudinal wave, transverse wave

2.2.1 声速

3 种不同激光功率试样均采用2.5 MHz 纵波、5 MHz 纵波和5 MHz 横波探头进行检测.检测结果发现,声速最大值均在体积能量密度为53 J/mm3时,即孔隙率最小时出现;声速最小值均在体积能量密度为73 J/mm3时,即孔隙率最大时出现.纵波、横波声速都与对应孔隙率成明显反比关系,随着孔隙率的增加声速不断降低,这是孔隙率增大导致试样有效弹性模量减小所造成的.图7 为5 MHz纵波声速与孔隙率关系(由于2.5 MHz 纵波、5 MHz 纵波、横波3 组试样变化规律一致,故文中只提供一组结果).如表3 所示,激光功率345 W时,孔隙率从体积能量密度为53 J/mm3时的0.12%增加至73 J/mm3时的15.45%,声速的降幅达到最大.2.5 MHz 纵波声速平均值由6 396 m/s 降低至6 236 m/s,最大速度差为160 m/s;5 MHz 纵波声速平均值由6 358 m/s 降低至6 259 m/s,最大速度差101 m/s;横波声速平均值由3 311 m/s 降低至3 184 m/s,最大速度差为127 m/s.

图7 不同激光功率下5 MHz 纵波声速与孔隙率的关系Fig.7 5 MHz longitudinal sound velocity versus porosity at different laser power.(a) 345 W; (b) 370 W; (c)395 W

超声波速度已被证明与低于5 MHz 的传播频率无关[8],文中试验2.5 MHz 纵波声速平均值与5 MHz 纵波声速平均值差值均小于1%,与文献[8]结论相符.从表3 中两种纵波在3 种激光功率下的拟合优度可以发现,2.5 MHz 纵波在单组试样中的表现略优于5 MHz 纵波.若忽略激光功率差异,整体计算1~15 组拟合程度,如图8 所示,5 MHz纵波声速线性程度反而优于5 MHz 横波.从纵波与横波声速对比发现,横波声速约为纵波一半,且纵波与横波相比声速绝对值变化幅度更大,整体来看纵波声速与孔隙率之间有着更为线性的拟合关系.

图8 1~15 组声速与孔隙率线性关系Fig.8 From group 1 to group 15 linear relationship between sound velocity and porosity

2.2.2 衰减系数

由图9 可知,与声速相反,3 种不同激光功率试样超声衰减系数与孔隙率均成正比关系,随着孔隙率增加衰减系数同样增大.通过式(9)计算衰减系数(忽略反射损失δ),激光功率为345 W 时,5 MHz纵波衰减系数由第3 组试样的0.033 增加至第5 组试样的0.078,差值为0.045,其对应孔隙率由0.12%增长至15.45%,此时横波衰减系数从0.16增长至0.29,差值为0.13,横波远大于纵波的衰减系数变化值.还可以发现激光功率为370,395 W时,5 MHz 横波衰减系数约为5 MHz 纵波衰减系数2 倍;当激光功率降低至345 W 时,横波衰减系数最高可达到纵波衰减系数5 倍.这种现象可能是由于较低的激光功率造成孔隙形貌和大小发生较大改变而导致[9].

图9 不同激光功率下,5 MHz 横波衰减系数与孔隙率关系Fig.9 5 MHz transverse wave attenuation coefficient versus porosity at different laser power.(a) 345 W; (b) 370 W; (c) 395 W

1~15 组试样5 MHz 纵波衰减系数与2.5 MHz纵波相比略微增大,整体线性程度也略有提高.如图10 所示,横波衰减系数线性程度明显优于纵波.

图10 1~15 组衰减系数与孔隙率线性关系Fig.10 Linear relationship between attenuation coefficient and porosity from group1 to group15

2.3 横波和纵波的对比分析

2.3.1 2.5 MHz 纵波与5 MHz 纵波

从所有测量结果中,5 MHz 纵波与2.5 MHz 纵波相比声速几乎不变,衰减系数略微升高,分组拟合优度略低,整体线性程度更高.分析发现,5 MHz纵波频率更高、波长更短,根据式(5)和式(6)可知,5 MHz 纵波衰减系数更大,与试验结果相符.由于5 MHz 纵波波长为2.5 MHz 纵波一半,自然对孔隙分辨率更高,同时验证了5 MHz 纵波整体线性程度优于2.5 MHz 纵波,更适用于孔隙率检测.

2.3.2 5 MHz 纵波与5 MHz 横波

通过观察图8 可以发现,5 MHz 纵波声速绝对值变化量、整体线性程度都明显优于5 MHz 横波,这意味着若采用声速对孔隙率进行表征,纵波比横波能更敏感识别孔隙且预测效果更好.据公式(3),(4)可知,纵波声速变化可视为试样弹性模量变化,横波声速变化可视为试样剪切模量变化.虽然已有学者[20]通过多孔材料模型研究孔隙率与杨氏模量间的相关关系,但由于增材制造产品孔隙形貌复杂,包含小型球形气孔、过烧凹坑和大体积未熔合缺陷等诸多孔隙,且分布随机.因此,与理想化模型差距较大.已有研究证明增材制造产品孔隙率对图1 中z轴方向力学性能影响大于y轴方向[21],其杨氏模量变化率也高于剪切模量,一定程度上解释了纵波声速在进行孔隙率检测时优于横波.此外,有学者通过有限元分析和等轴拉伸压缩试验对比研究简单剪切及纯剪切情况下,横波、纵波声速变化情况[19],发现横波声速只取决于微观结构纹理演变,而纵波声速对点缺陷变化十分敏感,可能也是该现象发生的原因之一.

与声速相反,5 MHz 横波衰减系数绝对值变化量、整体线性程度都明显优于5MHz 纵波.同频率横波波长是纵波的一半导致横波衰减系数绝对值变化更大,对孔隙率变化更为敏感,线性程度也更好.由于纵波振动方向平行于传播方向,而横波振动方向垂直于传播方向,横向运动对极化方向敏感[22],横波在评估增材制造产品各向异性方面有着巨大的优势[23].因此,另一种可能的解释是由于横波对于增材制造特殊层状结构的剪切和相互作用,所以纵波线性程度更好.

3 结论

(1) 在3 种不同激光功率下,通过调节体积能量密度制备15 组不同孔隙率的AlSi10Mg 试样.体积能量密度以相等梯度增大时,显著地造成孔隙率上升.体积能量密度为53 J/mm3时,试样的孔隙率均小于0.3%;在体积能量密度为73 J/mm3时,出现最大孔隙率;在体积能量密度为33 J/mm3时,出现最大单个孔隙面积.

(2) 使用声速表征孔隙率时,纵波相较横波对孔隙率变化更敏感,线性程度更好.横、纵波声速均与孔隙率成反比关系,声速随着孔隙率的增加而减小;使用衰减系数表征孔隙率时,横波较纵波更敏感,线性程度更好.横、纵波衰减系数均与孔隙率成正比关系,衰减系数随着孔隙率的增加而增加

(3) 5 MHz 纵波在使用声速和衰减系数对孔隙率进行表征时效果均优于2.5 MHz 纵波.