增材制造和锻造TC11 钛合金激光焊接头组织与力学性能

2023-11-13王猛张立平赵琳瑜吴军熊然蒙永胜李军红

王猛,张立平,赵琳瑜,吴军,熊然,蒙永胜,李军红

(西安航天动力机械有限公司,西安,710038)

0 序言

TC11 是一种α+β 型热强钛合金,由于其良好的耐腐蚀性、热稳定性、抗蠕变性和高强度而被应用于航空发动机的压气机盘、叶片、环形件和紧固件中[1-4],而钛合金高昂的原材料成本限制了其应用范围.选区激光熔化(selective laser melting,SLM)技术利用激光逐层熔化金属粉末,能够实现复杂几何外形金属零件的近净尺寸成形[5-7],具有成形精度高、试样表面质量好、适应性强、材料利用率和制造效率高等一系列优点[8-9].另外,SLM 一般在惰性气氛舱或真空环境条件下进行,能够避免金属零件受到空气的污染,十分适合于钛合金零件的建造[10].

SLM 技术可建造的零件尺寸受限于气氛舱和真空舱室的体积,无法实现超大几何尺寸零部件一体成形,可能需要通过焊接技术实现SLM 零件间的连接.另外,SLM 零件在实际应用过程中可能需要与锻造基体进行连接.然而,钛合金SLM 试样的组织特征是粗大的原始β 柱状晶粒,内部由细小的马氏体α 相组成[11-13],与锻造钛合金的组织存在明显差异,影响其焊接性能.

有关学者已经开展了增材制造钛合金的焊接性能研究.Chen 等人[14]研究了40 mm 厚激光沉积TC11 合金电子束焊接接头的组织和力学性能,结果表明,焊缝组织为细小的针状马氏体α′,增材制造基体组织为片层状α 相,因此,焊缝的显微硬度高于基体,且拉伸试验的断裂位置均出现在基体处.另外,原始β 晶粒存在明显的建造织构,建造方向的拉伸试样抗拉强度高于水平方向的拉伸试样.同样,TC4 作为α+β 型钛合金,是目前应用最广泛、研究最充分的钛合金.Yu 等人[15]研究了不同工艺下TC4 激光焊接接头的力学性能,结果表明,选区激光熔化TC4(TC4-SLM)/TC4-SLM 焊缝与TC4-SLM/锻造TC4(TC4-R)焊缝的显微硬度、强度和疲劳裂纹扩展速率接近.Xu 等人[16]开展了电子束焊接方向对增材制造TC4(TC4-AM)/TC4-R 接头性能的影响研究,结果表明,拉伸试样断裂位置均在增材试样处,且水平方向增材制造与锻造钛合金的焊接接头强度高于建造方向增材与锻造钛合金的强度.Sun 等人[17]研究了TC4-AM/TC4-R 激光焊接接头的力学性能,结果表明,TC4-AM/TC4-R 合金激光焊接接头的力学性能取决于增材制造TC4 合金的性能.另外,焊接方向与电子束熔化TC4 建造方向的夹角由0°增加至45°时,接头断后伸长率由9.0%降低至6.0%.Qin 等人[18]研究了电子束熔化TC4 合金摩擦焊接头的微观组织和力学性能,结果表明,与增材TC4 基体粗大的柱状晶粒不同,焊缝为等轴α 晶粒;基体的抗拉强度和断后伸长率分别为1 046 MPa ± 13 MPa 和10.0% ± 1.0%,接头抗拉强度和断后伸长率分别为1 034 MPa ±9 MPa 和13.0% ± 1.0%.

目前的研究主要集中于增材制造/锻造钛合金焊接接头的微观组织和力学性能,锻造/锻造钛合金焊接接头和增材制造/增材制造钛合金焊接接头微观组织和力学性能的差异需开展深入研究.因此,开展了TC11-R/TC11-R,TC11-AM/TC11-AM和TC11-AM/TC11-R 的激光焊接,结合电子背散射衍射技术表征了焊接接头不同位置组织,并对比研究了不同焊接接头的微观组织、显微硬度和抗拉强度,为钛合金增材件与锻造件的应用提供理论和数据支撑.

1 试验方法

1.1 试验材料

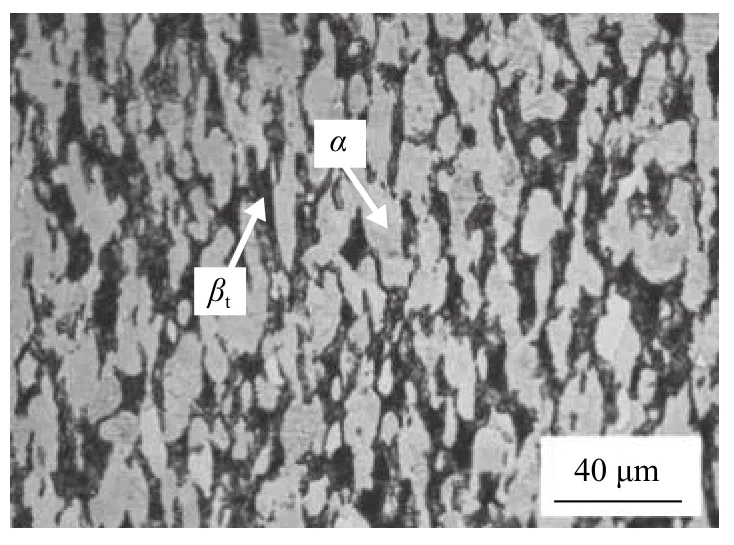

利用SLM-260 型选区激光熔化设备增材制造尺寸为100 mm×50 mm×1.6 mm 的TC11 合金试样,激光波长为1 070 nm,光斑直径为60 μm.SLM 工艺参数如表1 所示.

表1 SLM 工艺参数Table 1 Process parameters of SLM

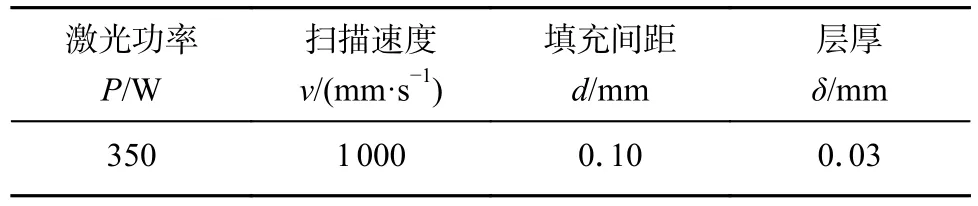

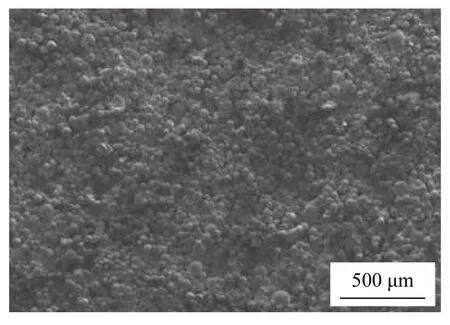

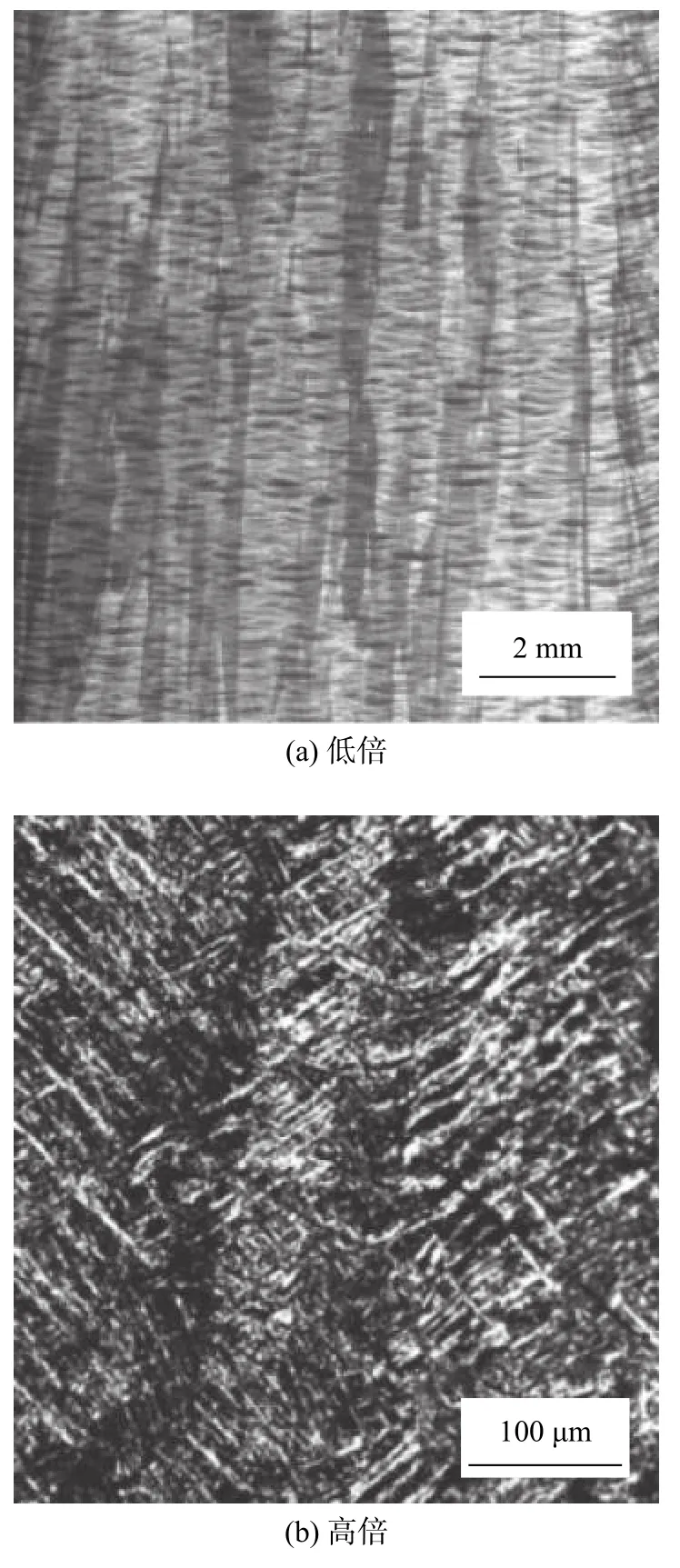

SLM TC11 试样,即增材试样的致密度为99.7%,试样表面形貌如图1 所示,表面存在大量部分熔化的TC11 粉末,表面不平度为49.06 μm.其组织特征是粗大的原始β 柱状晶粒,内部由相互交叉的细小马氏体α′组成,如图2 所示.锻造TC11 合金的微观组织为典型的等轴组织,由等轴α 相和转变β 组织组成如图3 所示.

图1 SLM TC11-AM 试样表面形貌Fig.1 Surface morphology of SLM TC11-AM

图2 TC11-AM 合金的组织形貌Fig.2 Microstructure morphologies of TC11-AM alloy.(a) low magnification; (b) high magnification

图3 TC11-R 合金的微观组织Fig.3 Microstructure of TC11-R alloy

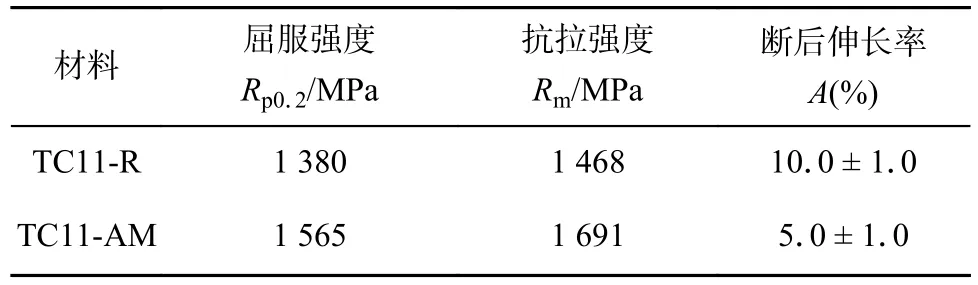

增材制造和锻造TC11 合金的力学性能如表2 所示.SLM 增材制造TC11 合金抗拉强度为1 691 MPa,断后伸长率为5.0%.相比锻造TC11 合金,强度提高了15.2%,塑性降低了50.0%.

表2 TC11-R 和TC11-AM 合金的力学性能Table 2 Mechanical properties of TC11-R and TC11-AM alloy

1.2 试验步骤

采用由IPG-8000 型光纤激光器、ABB 6 轴机器人和局部惰性气体保护装置组成的激光焊接系统,激光波长为1 070 nm,光斑直径为200 μm.利用砂纸和酒精打磨、清洗焊接坡口.TC11-R/TC11-R接头、TC11-AM/TC11-AM 接头和TC11-AM/TC11-R 接头采用激光焊工艺参数,即激光功率为1 022 W、焊接速度为15 mm/s、离焦量为0 mm.

焊后利用电火花线切割机切取金相试样.试样经过不同颗粒度的砂纸打磨和SiO2抛光液抛光后,利用keller 试剂(HF∶HNO3∶H2O=1∶3∶10)腐蚀.使用ZEISS Observer.Z1m 型光学显微镜表征焊接接头的微观组织.使用扫描电子显微镜(scanning electron microscope,SEM)和牛津HKL-Channel5数据采集软件进行电子背散射衍射(electron backscattered diffraction,EBSD)试验.将试样置于温度为20 ℃,且25 V 的电压下在由6%高氯酸、30%正丁醇和64%甲醇组成的电解液中电抛光40 s.将处理好的试样进行EBSD 数据采集和数据分析试验,步长为0.5 μm.

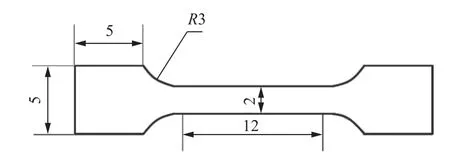

在XHVT-1000Z 型显微硬度计上进行维氏硬度试验,加载载荷为5 N,加载时间为10 s,加载速度为30 μm/s.利用电火花线切割机切取拉伸试样,拉伸试样尺寸如图4 所示.根据标准GB/T 2651—2008《焊接接头拉伸试验方法》在Instron 万能试验机上进行拉伸试验,拉伸速率为0.2 mm/min.为了保证数据的准确性,每组拉伸试验切取3 个试样,结果取其平均值.利用超声波清洗断口30 min后使用SU8230 型扫描电子显微镜观察拉伸试样断口形貌.

图4 拉伸试样尺寸(mm)Fig.4 Dimensions of tensile sample

2 试验结果与分析

2.1 组织特征

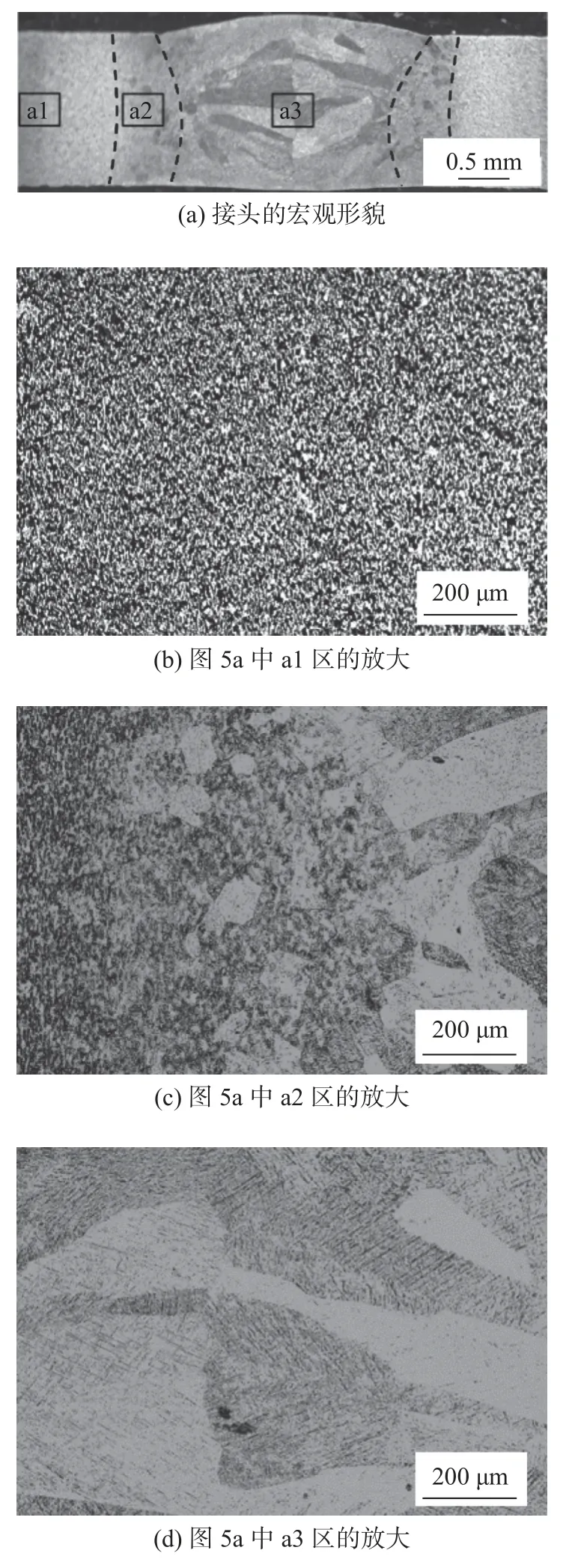

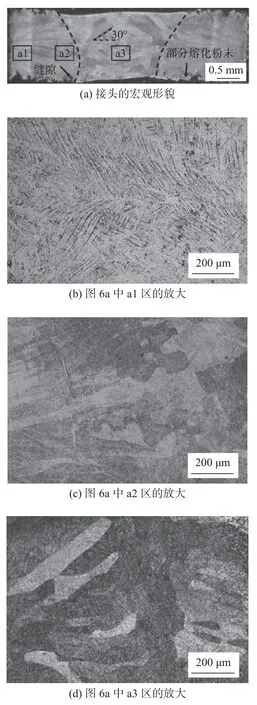

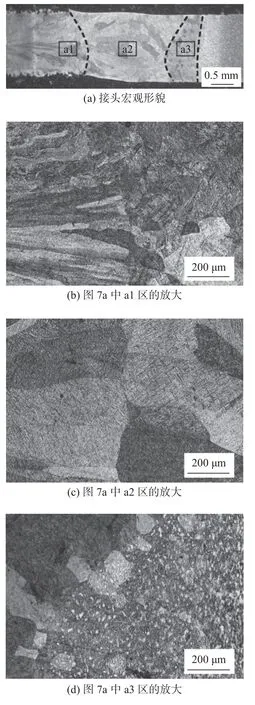

图5、图6 和 图7 分别为TC11-R/TC11-R 接头、TC11-AM/TC11-AM 接头和TC11-AM/TC11-R 接头TC11 合金焊接接头组织.从图5a 接头横截面可以明显分辨出焊缝区和热影响区,其宽度分别约为2.0 mm 和0.8 mm.焊缝区微观组织为粗大的柱状晶粒,柱状晶以母材为基体,沿着最佳散热方向,即垂直于焊接方向联生生长、竞争结晶(图5c),晶粒内部为相互交错的细小针状马氏体α′.由于热影响区散热条件良好,冷却过程中形成等轴β 晶粒,这些等轴晶粒为焊缝区域晶粒的生长提供了形核基点[15].图6a 为TC11-AM/TC11-AM 接头横截面宏观形貌,可以根据原始β 晶粒尺寸明显的区分出焊缝区域,但热影响区并不明显.由于增材制造TC11 试样表面存在大量分布不均匀的部分熔化粉末,粉末中间存在缝隙,这导致焊接接头外貌出现起伏,因此焊接接头出现明显的不对称现象.TC11-AM/TC11-AM 接头焊缝微观组织与TC11-R/TC11-R 接头类似,晶粒以热影响区晶粒为基体向焊缝中心生长,热影响区出现了等轴晶粒.图7a为TC11 合金TC11-AM/TC11-R 激光焊接头宏观形貌,接头的增材部分区域组织特征与图6a 特征类似,锻造TC11 部分区域组织特征与图5a 特征类似.增材部分和锻造部分的焊缝组织特征没有明显差异,说明母材的原始组织特征对焊缝组织无明显的影响.

图5 TC11-R/TC11-R 接头的宏观和微观组织Fig.5 Macro-morphology and micro-structure of TC11-R/TC11-R joint.(a) macro-morphology of joint;(b) enlargement of area a1 in Fig.5a; (c) enlargement of area a2 in Fig.5a; (d) enlargement of area a3 in Fig.5a

图6 TC11-AM/TC11-AM 接头的宏观和微观组织Fig.6 Macro-morphology and micro-structure of TC11-AM/TC11-AM joint.(a) macro-morphology of joint; (b) enlargement of area a1 in Fig.6a; (c)enlargement of area a2 in Fig.6a; (d) enlargement of area a3 in Fig.6a

图7 TC11-AM/TC11-R 接头的宏观形貌和微观组织Fig.7 Macro-morphology and micro-structure of TC11-AM/TC11-R joint.(a) macro-morphology of joint;(b) enlargement of area a1 in Fig.7a; (c) enlargement of area a2 in Fig.7a; (d) enlargement of area a3 in Fig.7a

2.2 显微硬度

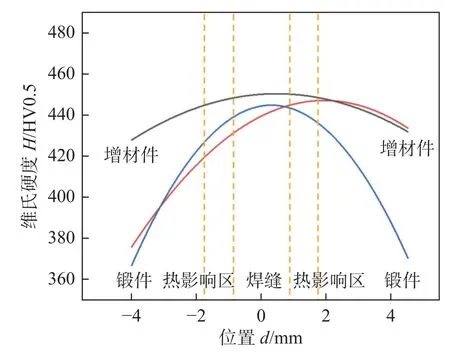

图8 为不同焊接接头的维氏硬度.为了更加清晰地分辨不同接头维氏硬度分布的趋势,利用多项式拟合接头显微硬度,如图9 所示.TC11-AM/TC11-AM 接头不同区域维氏硬度分布较为均匀,焊缝和热影响区维氏硬度均值分别为449 HV 和450 HV,相比母材分别增加了2.6%和3.0%.TC11-R/TC11-R 接头不同区域维氏硬度存在明显差异,焊缝和热影响区维氏硬度均值分别是457 HV 和434 HV,相比母材分别增加了16.0%和10.2%.TC11-AM/TC11-R 接头中,增材侧和锻造侧焊缝维氏硬度值分别为452 HV 和457 HV,差异不明显,说明母材的原始组织状态不影响焊缝的微观组织和力学性能.

图9 不同焊接接头的硬度分布趋势Fig.9 Microhardness distribution trends of different welded joints

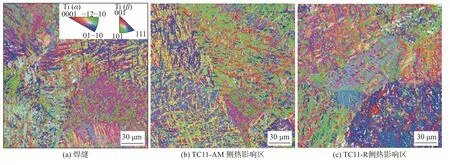

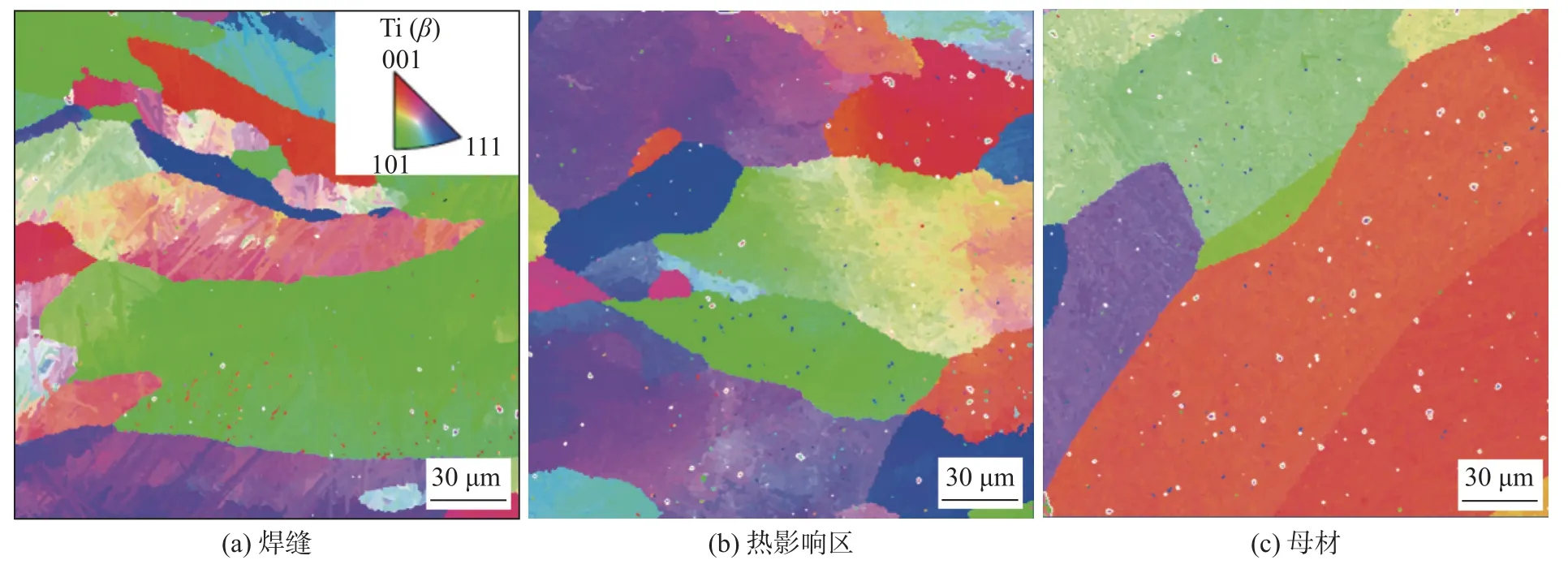

图10 为TC11-AM/TC11-AM 接头不同区域组织反极图(IPF).母材、热影响区和焊缝区域α 相的平均宽度分别是1.34,1.38 μm 和1.21 μm.相比母材,焊缝区域α′相宽度降低了9.7%,这是因为增材试样的α′相受到后续沉积层的反复热处理,导致α′相长大[19].焊缝内更加细小的α′相增加了维氏硬度.热影响区维氏硬度的增加是α′相内位错密度增加引起的,母材、热影响区和焊缝中α′相的几何必要位错密度分别是3.34×1014,3.46×1014m-2和3.26×1014m-2.这可能是因为热影响区组织不均匀,冷却过程中较大的应力导致内部位错密度增加.图11 为TC11-R/TC11-R 接头不同区域IPF.母材、热影响区和焊缝区域α′相的平均宽度分别是18.31,8.70 μm 和1.18 μm.焊缝区存在大量过饱和固溶体,针状马氏体α′相引起固溶强化.另外,相比母材中的等轴α 相,α′相尺寸小、位错密度高.热影响区作为焊缝和母材的过渡区域,存在一定数量的针状马氏体α′相,使其硬度值升高.图12 为TC11-AM/TC11-R 接头不同区域IPF.焊缝区中α′相的平均宽度为1.23 μm,增材制造TC11 一侧热影响区中α′相的平均宽度为1.39 μm;锻件TC11一侧热影响区中α′相的平均宽度为7.94 μm;增材和锻造侧热影响区维氏硬度值分别为438 HV 和415 HV,母材的原始组织状态是影响热影响区组织和性能的重要因素.

图11 TC11-R/TC11-R 接头的IPFFig.11 IPF of TC11-R/TC11-R joint.(a) weld; (b) heat affected zone; (c) base metal

图12 TC11-AM/TC11-R 接头的IPFFig.12 IPF of TC11-AM/TC11-R joint.(a) weld; (b) heat affected zone at the TC11-AM side; (c) heat affected zone at the TC11-R side

2.3 拉伸性能

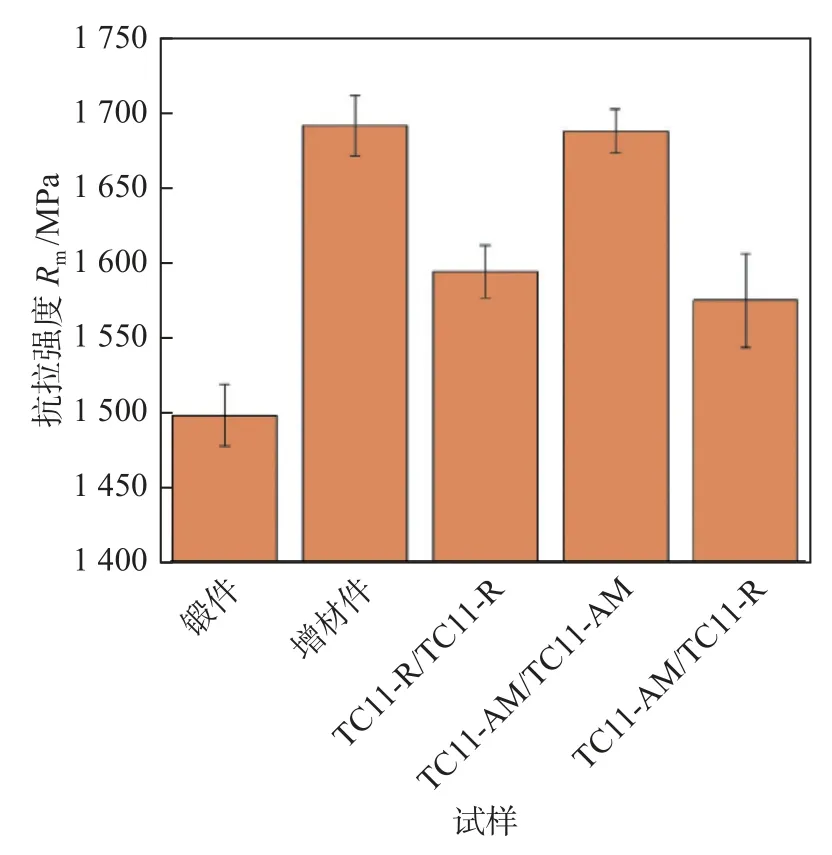

图13 为TC11 合金激光焊接接头抗拉强度.TC11-R/TC11-R 接头的抗拉强度均值为1 593 MPa,断裂在母材位置;相比母材,接头的抗拉强度增加了6.3%;TC11-AM/TC11-AM 接头其中一个拉伸试样的抗拉强度为1 710 MPa,断于焊缝位置,另外两个拉伸试样的抗拉强度分别是1 660 MPa 和1 692 MPa,断裂在母材位置;接头的抗拉强度均值为1 687 MPa,与增材件母材抗拉强度(1 691 MPa)差异不明显,说明增材件母材强度和焊缝强度相当.焊缝中马氏体α′相尺寸更小,能够一定程度上强化焊缝.但是焊缝中的原始β 晶粒更加粗大,接头不同区域微观组织根据伯格斯关系重建的原始β 晶粒如图14 所示,焊缝、热影响区和母材的原始β 晶粒宽度分别是48.5,32.9 μm 和21.3 μm,母材区域原始β 晶界更多,晶界能够起到强化作用.因此,在更细小的马氏体α′相和更粗大的原始β 晶粒的共同作用下,焊缝强度与母材强度接近;TC11-AM/TC11-R 接头抗拉强度均值为1 575 MPa,断裂均发生在增材母材位置.相比TC11-R/TC11-R 接头和TC11-AM/TC11-AM 接头,强度分别下降了1.2%和6.6%.

图13 焊接接头的抗拉强度Fig.13 Tensile strength of welded joints

图14 TC11-AM/TC11-AM 接头重建的原始β 晶粒Fig.14 Reconstruction prior β grains of TC11-AM/TC11-AM joint.(a) weld; (b) heat affected zone; (c) base metal

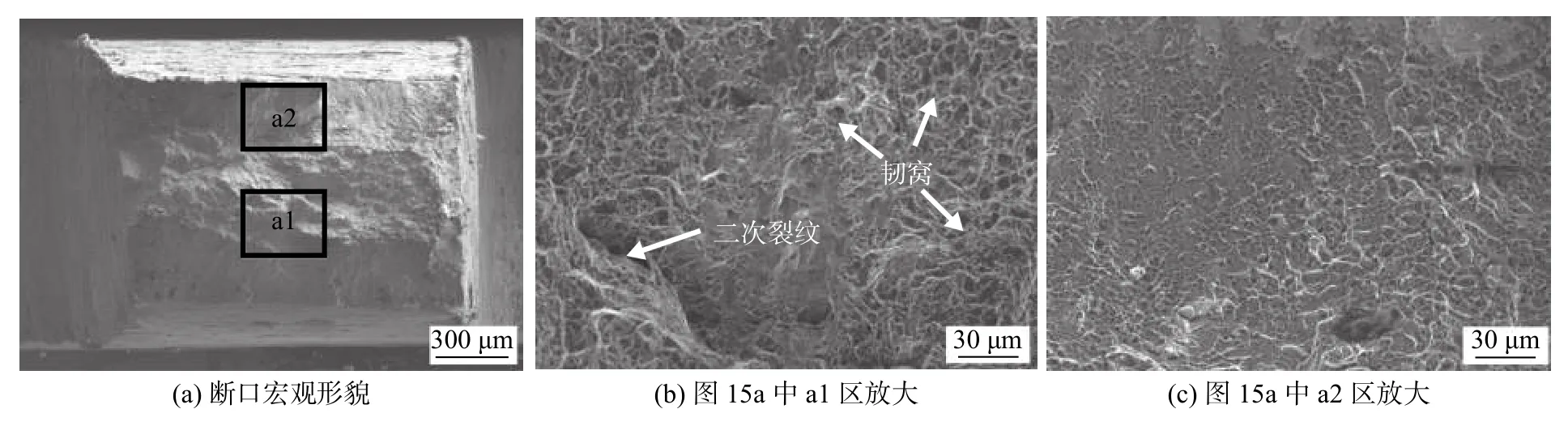

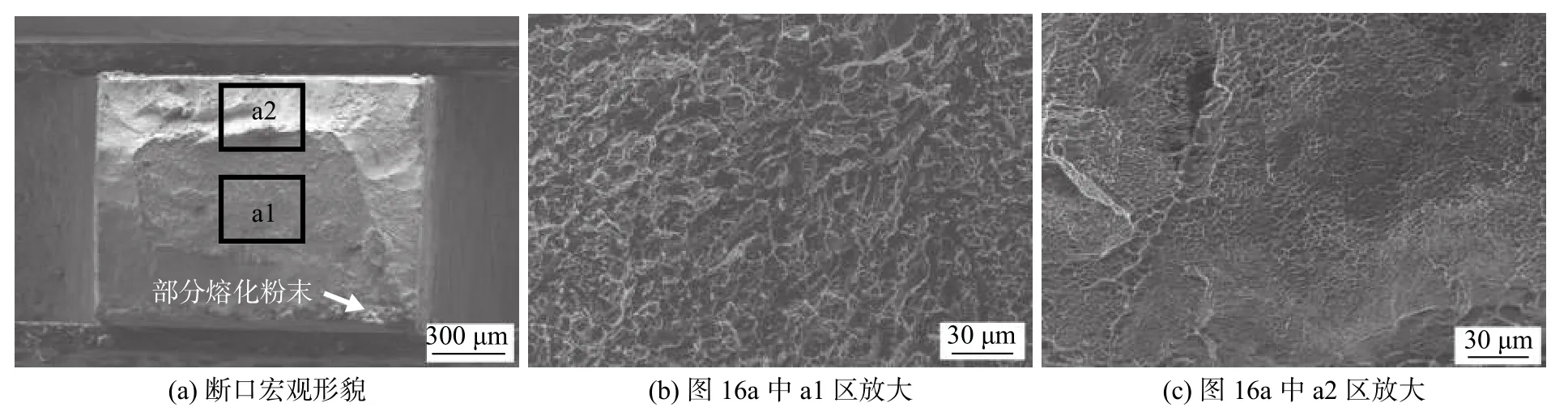

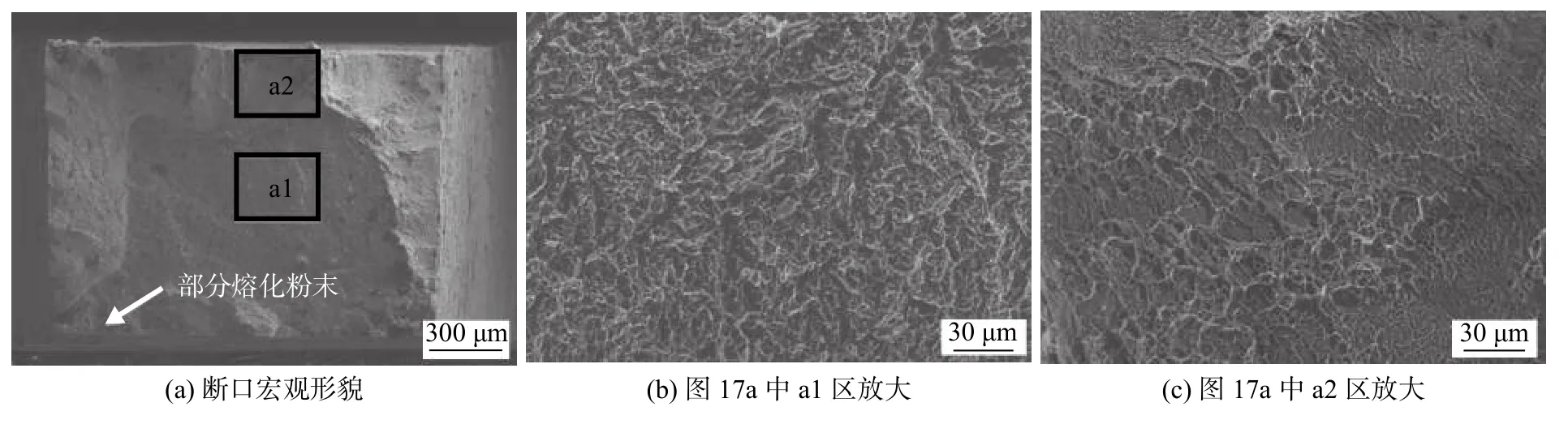

图15、图16 和图17 为不同接头的断口形貌,断口可以分为纤维区和剪切唇区[20].在纤维区和剪切唇区能够观察到大量的韧窝,展现了韧性断裂特征.相比纤维区,剪切唇区域的韧窝小且浅.TC11-R/TC11-R 接头试样的韧窝尺寸更大、更深,同时在纤维区发现了二次裂纹(图15b).另外,TC11-R/TC11-R 接头为断裂在母材的试样,出现了明显的颈缩,说明锻造TC11 合金良好的塑性变形能力.相比TC11-AM/TC11-R 接头的纤维区(图17b),TC11-AM/TC11-AM 接头纤维区中的韧窝小且浅(图16b).在TC11-AM/TC11-AM 接头断裂在增材母材部分的试样上发现了部分熔化粉末,如图16a所示,这些位置可能会是应力集中区域,拉伸过程中可能成为裂纹萌生点,造成综合力学性能下降.另外,在TC11-AM/TC11-R 接头拉伸试样断口上也发现部分熔化粉末(图17a).

图15 TC11-R/TC11-R 接头的断口形貌Fig.15 Fracture morphology of TC11-R/TC11-R joint.(a) macro-morphology of fracture; (b) enlargement of area a1 in Fig.15a; (c) enlargement of area a2 in Fig.15a

图16 TC11-AM/TC11-AM 接头的断口形貌Fig.16 Fracture morphology of TC11-AM/TC11-AM joint.(a) macro-morphology of fracture; (b) enlargement of area a1 in Fig.16a; (c) enlargement of area a2 in Fig.16a

图17 TC11-AM/TC11-R 接头的断口形貌Fig.17 Fracture morphology of TC11-AM/TC11-R joint.(a) macro-morphology of fracture; (b) enlargement of area a1 in Fig.17a; (c) enlargement of area a2 in Fig.17a

3 结论

(1) TC11-AM/TC11-AM,TC11-R/TC11-R 和TC11-AM/TC11-R 3 种接头焊缝区均无明显气孔缺陷.母材的组织状态对焊缝微观组织无明显影响,均为粗大的柱状晶粒,晶粒内部为相互交叉的马氏体α′相;母材为TC11-AM 时,试样表面的粉末间存在缝隙,会导致焊接接头外貌出现起伏和不对称现象;母材的组织状态直接影响焊接接头热影响区等轴晶粒的尺寸,母材为TC11-AM 时,热影响区等轴晶粒尺寸更大.

(2)母材的组织状态显著影响焊接热影响区的力学性能,对焊缝的力学性能影响不明显.因此TC11-AM/TC11-AM 焊缝与TC11-R/TC11-R 焊缝维氏硬度接近,而热影响区域维氏硬度差异明显.由于TC11-AM/TC11-R 接头中不同区域微观组织存在明显差异,拉伸过程中试样整体协调变形能力差,导致接头强度最低.3 种接头形式的拉伸试样均展现了韧性断裂特征,断裂面均发现大量韧窝.