基于绕组切换技术的高档数控机床电主轴*

2023-11-13程振涛

薛 建,程振涛,雷 群,曾 明

(广州昊志机电股份有限公司,广州 511356)

0 引言

电主轴是高档数控机床的核心功能部件,尤其是在高速加工中心、多面体加工、多轴联动等诸多先进机床设备中,高速电主轴的优异特点是其他类型主轴单元所不能替代的[1]。随着数控机床高速切削的发展,为了获得更高的加工质量,降低生产成本,对高档数控机床用电主轴的性能提出既要满足低速粗加工时的重切削,又要在高速切削时精加工的要求[2]。通过低速重切削来提升加工效率相对容易理解,以汽车工业为例,加工的零部件多为薄壁件或薄筋件,材料多为铝或铝合金,根据金属切削原理,只有在切削速度高和切削力小的条件下,才能完成这类零部件的加工,因此选择高速加工不仅直接提高了数控机床的工作效率,也间接提高了数控机床的加工精度。因此,就要求高档数控机床用电主轴具有连续输出高转矩的能力和宽广的恒功率运行范围的能力,也即在恒功率运行时具有比较高的最高转速。

文献[3]对比分析了国产数控机床主轴最高转速与国际高端品牌存在的显著差异,提出了一种提高交流主轴伺服电动机恒功率运行最高转速的设计方法,把提高交流主轴伺服电动机恒功率运行最高转速转变为提高交流主轴伺服电动机最大转矩倍数的问题,并进行了仿真计算验证了设想的合理性,但是这种设计方法将导致电机的功率因数偏低,从而牺牲了电机的力能特性指标。文献[4]指出Y/△变换技术已被广泛应用于异步电动机的软启动、轻载节能和扩展弱磁调速范围,并构建了基于绕组开放式异步电机的Y/△变换运行时转子磁链定向控制系统的MATLAB/Simulink 仿真模型,表明采用Y/△变换拓宽异步电动机恒转矩变频调速范围,但未涉及到电机本体的优化设计研究。文献[1-2]应用西门子840D数控系统实现了双绕组电主轴的Y/△绕组自动切换功能,解决了应用侧的问题[5],但是同样未涉及电机本体的优化设计。另外,各大数控系统厂商[6-8]和专业生产电主轴的厂商[9]均有推出搭载多绕组切换技术的电机或电主轴产品。

综上,本文认为绕组切换技术是高档数控机床用电主轴能同时满足低速粗加工时重切削、高速切削时精加工要求的核心问题,则搭载绕组切换技术的电主轴驱动电机的设计开发和应用推广就显得尤为重要。

1 绕组切换的理论分析

1.1 绕组切换的思想来源

根据异步电动机的工作特性有:

式中:Un为绕组n的外施相电压;En为绕组n的相电势;fn为绕组n的频率;Φn为绕组n的磁通;Nn为绕组n的每相串联匝数。

由于不论工作在低速绕组,还是工作在高速绕组,磁通Φn要维持不变,这样才能保证在不同绕组模式下铁心磁路饱和情况维持在合理状态。

同时,异步电机的同步转速、频率和极对数之间存在如下关系:

式中:ne为同步转速;pn为极对数。

联立式(1)、(2)有:

可见,当4.44pnΦn/60 为常数,且外施电压一定时,同步转速ne和每相串联匝数Nn存在此消彼长的联系,想要电机工作在转速较低的阶段,就需要更多的绕组匝数,反之则需要较少的绕组匝数。这就是需要用绕组切换技术来满足电机宽广调速范围的思想源头。

1.2 变极绕组切换的实现

这里以一台定子槽数Q为48 的三相异步电动机为例展开说明低、高速双绕组切换的演变过程。

根据式(2),交流电动机的调速方式除了改变运行频率fn外,改变极对数pn也是一种直接有效的方法。当低速绕组选择为8 极,高速绕组选择为4 极时,在相同的频率下,低速绕组的同步转速将是高速绕组的一半。同时由于一台电机内的所有绕组都嵌放在同一个定子铁心内,且定子铁心嵌线槽内的导体数NΦ基本要求是相等的。当低速绕组的并联支路数为a1,高速绕组的并联支路数a2,此时,电动机低速绕组和高速绕组的每相串联匝数N低、N高分别为:

根据交流电机的绕组理论[10],48 槽三相异步电动机实现8/4 变极运行的必要条件是低速绕组的并联支路数a1=1、高速绕组的并联支路数a2=2,也即N低=2N高。

结合式(3),再当p1=2p2时,4.44pnΦn/60 将不再是一个常数。为此要对绕组的接法做出改变,即当低速绕组是△接法,高速绕组是Y接法时:

同理:

从而再次平衡了绕组匝数和电压之间的关系,实现了变极绕组切换的过程。

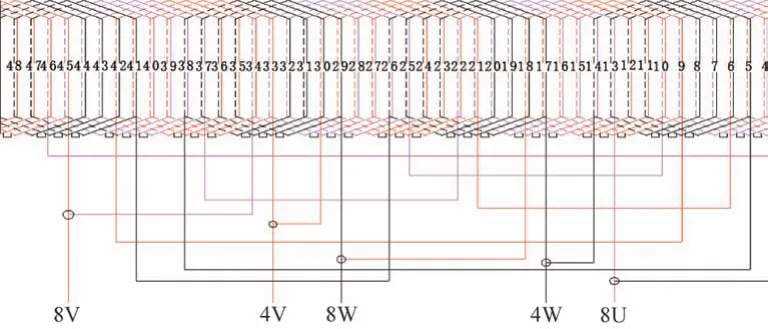

容易得到48 槽三相异步电动机变极切换的接线原理图如图1 所示,其绕组展开图如图2 所示。

图2 48 槽三相异步电动机8/4 变极绕组展开

以上就阐述清楚了通过变极绕组切换的方式,可以使一台电机即能够工作在低速绕组的模式,又可以工作在高速绕组的模式,从而充分发挥其在不同绕组状态下的电机特性。

1.3 变极绕组切换的优势分析

式中:Tem为异步电机的电磁转矩;ΩS为机械角速度,ΩS=2πn/60;R1为定子相电阻;R′2为转子相电阻折算值;X1σ为定子漏抗;X′2σ为转子漏抗折算值;s为转差率。

从式(8)能看出,异步电机的电磁转矩与相电压的平方成正比,如本案当低速绕组采用△接法时,其相电压等于外施电压,处于高电位,从而使电动机具备输出更高电磁转矩的基本前提。

同时,根据异步电机的电压矢量方程[11]:

式中:ZN为绕组n的阻抗参数,ZN=RN+jXNσ。

从式(10)能看出,异步电机的电抗数值XNσ与每相串联匝数NN成平方关系。

投资人为了实现项目提前运营创收,工程总承包项目工期往往压缩为初设阶段的80%左右,工程总承包单位要在压缩工期内完成所有项目,则必须在签订合同时突出强调分包单位的工期违约责任,尤其对控制性工程的里程碑和关键节点工期,应在合同中明确按天计的重奖重罚金额,在实施过程中逐一考核兑现,从而迫使分包单位始终重视工期,避免因为索赔事件而拖延工期的现象。纵向支付上,业主、总承包、专业分包、劳务分包、施工单位与作业队之间签订的承包合同须有合理利润,才能激发各方面的主观能动性,激发他们的潜能。

针对单绕组的异步电动机,为了尽可能拓宽调速范围,既要保证电机低速的性能,又要保证电机高速的性能,其每相串联匝数NN的取值范围一般为N低>NN>N高。当电机的转速越高,其频率也越大,导致电抗XNσ就越大,其压降就越多,在外施电压维持不变时,反电势就必然降低,电机中的磁场储能同步降低,电机将不能维持恒功率运行。而变极绕组切换电动机在高速阶段的每相串联匝数N高最少,其电抗的压降最少,从而使电机内的磁场储能在一个较宽广的转速范围维持不减弱,进而拓宽了电机的恒功率运行范围。

2 单绕组和多绕组切换电机的性能对比

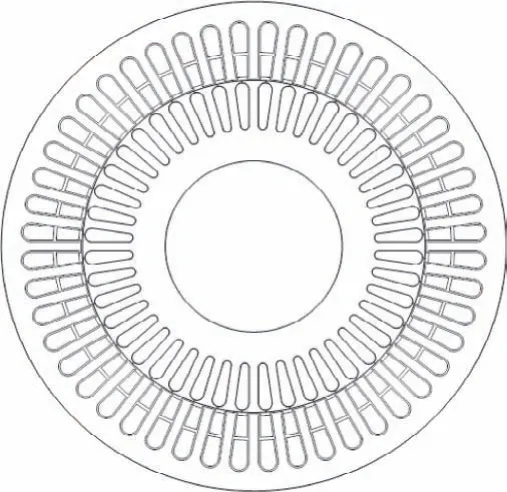

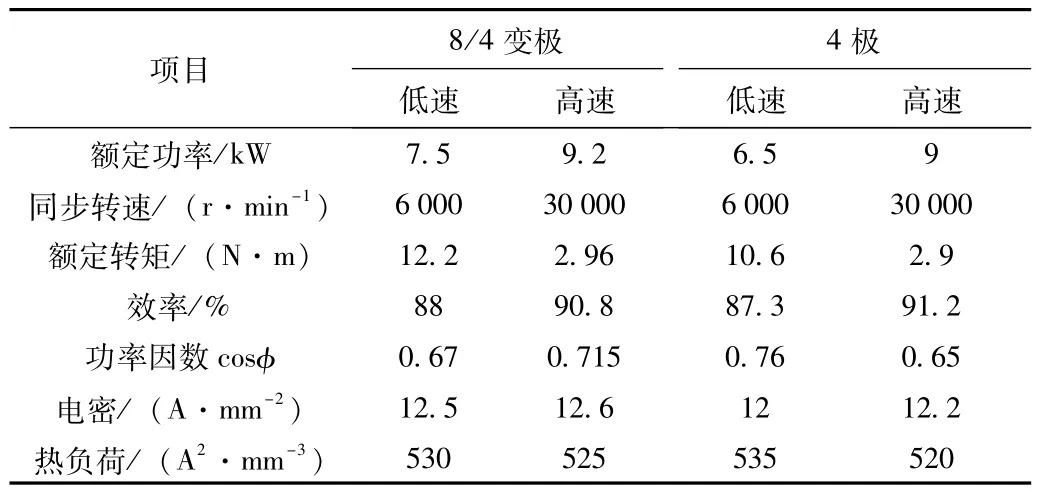

为了验证以上理论分析的正确性,以一台48 槽定子的三相异步变频电机为例进行了电磁计算,其基本要求在转速6 000 r/min以内输出尽可能大的转矩,同时还要保证在最高转速30 000 r/min 时尽可能输出较大的功率。为了充分对比各方案的性能,规定定、转子的铁心完全相同,电机各工作点的热负荷接近,散热条件相同。受当前逆变器输出频率的限制,最高转速30 000 r/min的异步电机多选择为4 极,因此设计了单绕组4 极和8/4 变极双绕组切换两种方案加以比较,电机模型截面图如图3 所示,电磁计算结果如表1 所示。

图3 电机模型截面

表1 电机性能参数汇总

由此可知,在电密和热负荷接近相等的前提下,在低速段,8/4 变极双绕组切换方案比4 极单绕组方案的额定转矩提升了约15%;在高速段,两款电机的带载能力基本持平。这充分证明了多绕组切换的确能够提升电机的输出能力,使低速阶段能够输出大的转矩,在高速阶段能够输出大的功率,很好地契合了高档数控机床电主轴的典型应用场景。

3 8/4 变极双绕组切换的实现

上文提到,应用西门子840D 数控系统可以实现双绕组电主轴的绕组自动切换功能。然而数控系统结构庞大、功能繁多、操作复杂,不太适合在设计开发阶段开展电机型式试验和驱动应用测试,本案拟应用英国CT公司的HS71 系列高速主轴驱动器对一台搭载8/4变极双绕组切换功能的高档数控机床电主轴进行驱动切换应用测试。

8/4 变极双绕组自动运行切换电主轴电机的绕组接线原理如图4 所示,绕组切换测试的现场实物如图5 所示。

图5 8/4 变极双绕组切换测试现场

△形接法:端子U1、V1、W1,KM2 吸合,KM1 和KM3断开。此时电机呈8极状态,适用于低速大扭矩模式;

Y形接法:端子U2、V2、W2,同时U1、V1、W1短接,KM1 和KM3 吸合,KM2 断开。此时电机呈4 极状态,适用于高速高功率模式。

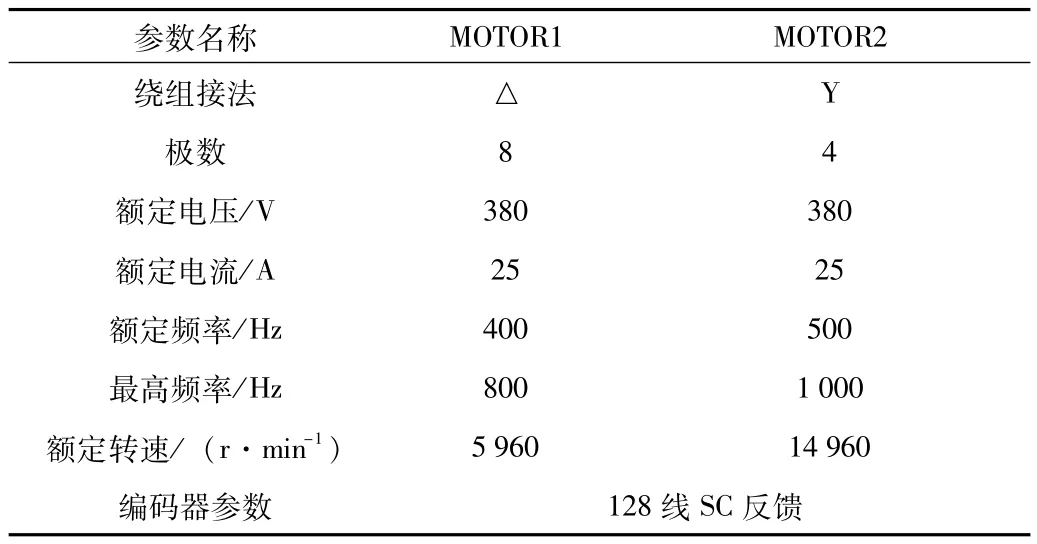

3.1 电机和编码器参数设置及自学习

分别设置电机和编码器参数并进行自学习,其中MOTOR1 设置为△形接法,MOTOR2 为Y 形接法,需设置的电机参数如表2 所示。

表2 电机参数

将表2 的参数逐步设置在驱动器相应的参数代码内:

#3.034 =128

#3.038 =SC

#5.006 =400 Hz

#5.007 =25 A

#5.008 =5 960 r/min

#5.011 =8

#21.006 =500 Hz

#21.007 =25 A

#21.008 =14 960 r/min

#21.011 =4

设置完成后,分别通过#11.045 选择MOTOR1 或MOTOR2 进行自学习,设置#5.012 =2 进行旋转自学习,自学习出来的参数分别存在MENU4、5 (MOTOR1)和MENU21(MOTOR2)里面。

3.2 切换控制电路与控制时序

初步控制时3 个接触器采用驱动器输出信号来控制,如图6 所示。

当前电机绕组切换功能由外部端子控制,后续也可以在数控系统里面根据电机情况判断并输出IO 信号控制,本文以5 000 r/min作为切换点:(1)驱动器控制MOTOR1启动,此时#11.045 =0;(2)电机运行到5 000 r/min,接通切换IO信号;(3)立即断开驱动器使能信号#6.015或T31,启动信号保持不变,驱动器禁止输出;(4)延时50 ms,断开接触器KM2,程序或外部IO 控制设定#11.045 为1;(5)延时200 ms,判断#21.015 是否为1,接通接触器KM1、KM3;(6)延时200 ms后,接通使能信号,驱动器按转速跟踪方式启动。

图6 切换控制电路

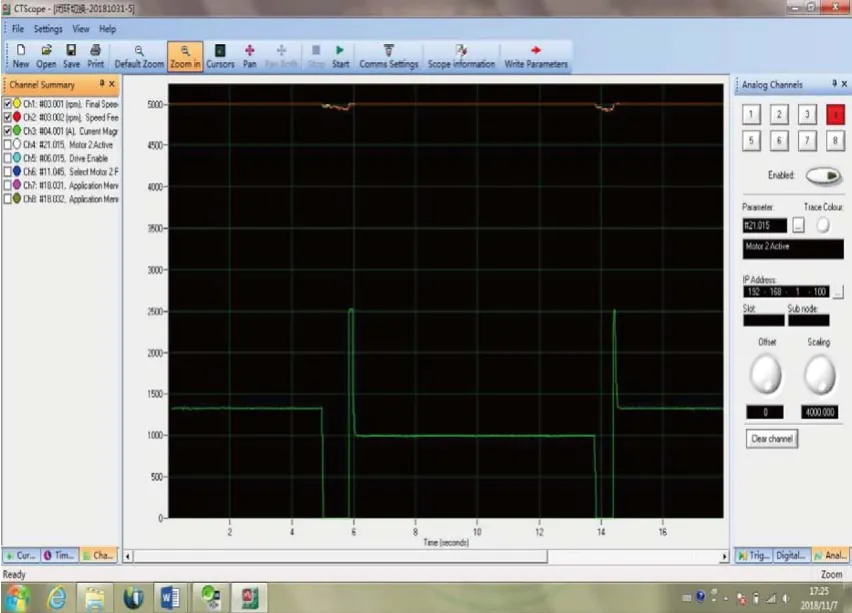

图7 切换过程监控

按此时序控制,通过监控曲线能观察到整个切换的过程和状态,如图7 所示。由图可知,驱动器控制电机和外部继电器顺利完成了绕组切换,切换过程的时间跨度大约为0.5 ~1 s,转速跌落了约80 r/min,切换过程中的峰值冲击电流约为25 A,约等于电机的额定电流,从而可见绕组切换的整体过程平顺,速度扰动小,电流冲击低,没有对电主轴造成有害影响。

4 结束语

本文基于电机学原理,阐述了绕组切换技术是高档数控机床用电主轴能同时满足低速粗加工时重切削、高速切削时精加工要求的有效手段,并经过设计计算对比了约定电密和热负荷接近的前提下,8/4 变极双绕组切换方案比4 极单绕组方案的额定转矩提升约15%,在高速段两款电机的带载能力基本持平这一基本事实,充分证明了多绕组切换技术很好地契合了高档数控机床电主轴的典型应用场景。最后应用CT公司的HS71 系列高速主轴驱动器完成了一台搭载8/4 变极双绕组切换功能的高档数控机床电主轴的驱动切换应用测试,切换过程的时间跨度大约为0.5 ~1 s,转速跌落了约80 r/min,切换过程中的峰值冲击电流大约为25 A,约等于电机的额定电流,从而可见绕组切换的整体过程平顺,速度扰动小,电流冲击低,没有对电主轴造成有害影响,从而拓宽和解决了绕组切换技术的驱动应用问题。