复杂山区微型钢管桩钻机的研制与应用*

2023-11-13蔡锦云郭艳军熊中刚

刘 忠,蔡锦云,王 罡,郭艳军,熊中刚

(1.桂林航天工业学院机电工程学院,广西桂林 541004;2.桂林电子科技大学机电工程学院,广西桂林 541004;3.国网西藏电力有限公司,拉萨 850010;4.四川电力设计咨询有限责任公司,成都 610041)

0 引言

随着川藏、青藏等铁路供电工程的实施,高海拔山区铁路建设越来越复杂,施工难度非常大[1]。因此,输电线路基础施工需因地制宜,根据不同类型的地质,选用不同的基础型式[2]。微型钢管桩基础是在岩石锚杆基础和微型混凝土桩基础的基础上发展而来的新型基础,兼具二者的优点,适用性更广[3]。目前,山区输电线路基础大部分采用人工挖孔基础,而高原地区施工工作环境恶劣,大多处于低氧、低压的环境,施工作业人员在基坑开挖过程中安全隐患大、工作效率偏低,导致挖掘工程开展缓慢[4]。市场上的工程钻机普遍存在体积大、质量大的特点,并不适用于低氧、低压的复杂山区[5]。针对高原高海拔复杂山区的工作环境,需要研究一种具有体积小、质量轻、性能强等特点的微型钢管桩钻机,降低施工作业风险和劳动强度,提高施工效率[6]。

众多学者在微型钢管桩施工技术及装备方面展开了大量的研究。高晓刚[7]以某地铁车站微型钢管桩的施工为依托,针对狭小空间中微型钢管桩的施工技术开展了研究,最终选择了液压锚固钻机作为打孔施工设备,通过改装钻机的诡杆以满足狭小空间作业的要求。冯彬等[8]针对某填海场地产生不均匀沉降的问题,设计了微型钢管桩施工加固方法并定制了潜孔钻机进行成孔工艺试验。徐运生[9]将微型钢管桩施工技术应用到了输电线路工程中,通过建立不同注浆厚度的注浆微型钢管桩模型,得到了注浆壁厚的决定因素,同时研究了注浆厚度基础下不同桩数下桩基础力学特性差异,基于注浆微型钢管桩提出了一种新桩型,并得出了各自的适用塔型。任光明等[10]为研究微型钢管桩基础在粉质黏土地层条件下的各项指标性能,开展了高原山区输电线路微型钢管桩基础验证性试验,进行了碎块石土地基条件下微型桩基础理论研究、数值模拟研究以及真型试验,但试验基装仍采用人工挖孔浇筑。

注浆微型钢管桩已广泛应用于众多工程中[11],但是尚未在输电线路工程得以应用。针对上述问题,本文研制一种适用于复杂山区的微型钢管桩钻机,主要对其模块化设计的结构、机液复合驱动的方式、整机性能及试验应用情况进行研究与探讨。

1 技术分析

1.1 技术难题

特高压电塔组立位于的复杂山地存在着地形、地质条件复杂和交通条件差的挑战,一般的机械难以在这种条件下进行上山作业[12]。目前,在输电线路施工中使用专用的索道运输线来解决这个问题[13]。然而,目前我国国网输电线路施工所使用的专用索道的承载能力通常在3.5 t 以下才更为经济。因此,为了适应山地进场和作业条件限制等问题,针对设备索道运输等山地运输方式的承重限制,微型钢管桩钻机的设计需要解决设备的运输问题。

为适应山地复杂地形作业,并确保快速拆卸和运输到施工现场后能够快速组装,需要将设备轻型化[14],微型钢管桩钻机必须采用模块化设计且能够实现快速拆装。

1.2 工作原理

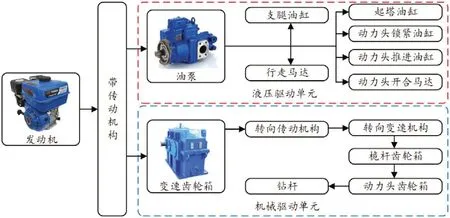

微型钢管桩钻机属于小型钻机,主要用于高海拔复杂山区输电杆塔微型钢管桩基础孔施工,基于川藏铁路输电工程线路高海拔、温差梯度大、岩层土质结构多变等地理特征[15],针对性研发轻便型、模块化多动力耦合匹配装置,设计模块化兼顾快速拆装组合式,能够在复杂地形自由移动的微型钢管桩钻机。本文提出了机液复合驱动系统,如图1所示。

图1 机液复合驱动示意

微型钢管桩钻机以机械为主、液压为辅,采用“一拖二”的形式[16],动力源为柴油发动机,传动系统由机械传动系统和液压系统构成。机械传动主要用于钻进工作时提供高转速,液压传动主要给钻机行走马达、回转器以及钻机上其他液压元件提供动力,两种动力相结合可在大口径钻进时提供大扭矩,可满足中小口径全断面取芯钻进、螺旋钻进、潜孔锤复合钻进等施工工艺。在这种配置下,发动机同时为两个系统提供动力,一方面通过皮带轮将动力传递到变速齿轮箱,通过变速箱进行变速操作,再由两组锥齿轮改变动力传递方向及转速,最后传递到诡杆齿轮箱和动力头齿轮箱,带动钻杆回转主轴的旋转,实现钻杆的正反转以及扭矩的传递。另一方面通过皮带轮带动双联泵为液压系统供油,辅以各类液压元器件实现各操作阀控制液压马达、进给油缸完成各种指令动作。

1.3 钻孔流程

了解钻孔的工艺流程可以帮助确定钻机的结构设计要求,包括钻杆的长度和直径、钻机的动力系统和控制系统等[17]。这些设计要求需要与钻孔工艺流程相匹配,以确保钻机能够顺利进行钻孔操作并达到预期的施工效果。微型钢管桩基础的施工在确定打孔位置后首先使用微型钢管桩钻机进行成孔,确保孔的深度和直径符合设计要求。开孔完成后,将微型钢管桩吊放到孔中,并插入初次注浆管进行初次注浆,同时利用初次注浆管进行清孔。完成初次注浆后,进行注浆成桩,在规定时间内进行二次注浆,可采用投石注浆成桩或者灌注细石混凝土成桩[18]。所有基桩施工完毕后,进行养护,养护时间结束后,开挖并浇筑承台和立柱。具体施工工艺如图2所示。

2 微型钢管桩钻机设计

2.1 总体设计方案

图2 微型钢管桩基础施工工艺流程

微型钢管桩钻机的设计遵循模块化设计理念,采用机液复合驱动系统及轻量化自行式底盘的设计方案。模块化设计是将钻机的不同功能和部件划分为独立的模块,使其可以独立设计、制造和维修,以提高钻机的灵活性和可维护性,方便进行升级和改造[19],同时也是针对设备索道运输等山地运输方式的承重限制而采取的方案。轻量化设计的目的同样是为减少运输和搬运的成本和工作量,在不影响整机功能和可靠性的前提下,通过采用轻量化材料、结构优化和减少不必要的组件和部件,可以降低钻机的自重负荷,提高机器的机动性和能效。基于以上设计理念,对钻机的主要部件进行布局,如图3所示。

图3 钻机布局

2.2 机械传动系统

机械传动系统作为钻机的主要传动系统,在执行微型钢管桩基础孔钻孔的工作时提供高转速。机械传动系统如图4所示。

图4 机械传动系统示意

机械传动系统的动力源采用汉擎麋鹿DV210 柴油机,电瓶箱为发电机供电启动柴油机为系统提供动力,带动皮带轮经过离合器后将动力传递到变速箱,变速箱再通过转向传动机构改变动力传递的轴向,通过转向变速箱经六方传动杆和动力头齿轮箱后将动力传递到钻杆,实现扭矩的传递。其中,离合器为限扭离合器,当钻孔过程中井下情况异常时,通过滑动摩擦片限制扭矩,达到过载保护的作用。两对转向齿轮中,转向传动机构改变动力传递方向,而转向变速箱输出轴通过传动杆与钻杆相连,实现钻杆在水平运输与竖直施工状态下角度的切换。机械传动三维模型如图5所示。

图5 机械传动三维模型

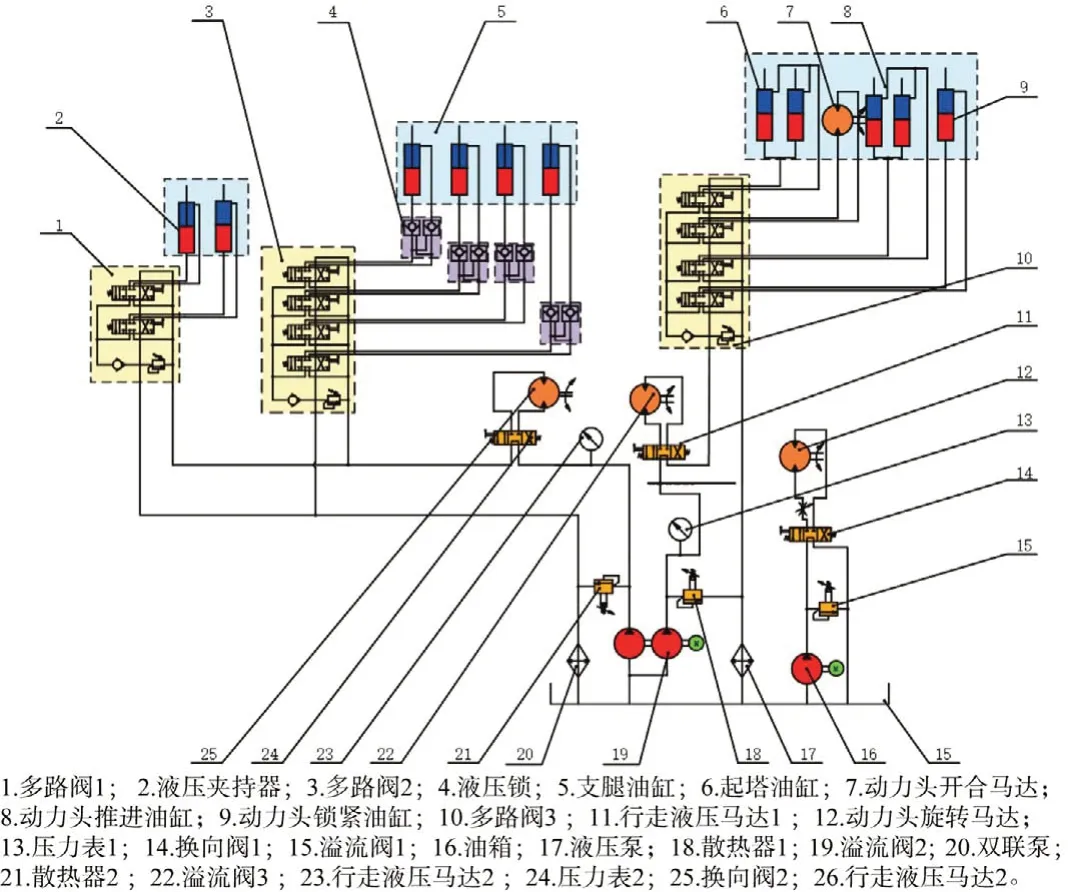

2.3 液压传动系统

液压传动系统作为钻机的辅助传动系统,主要为履带行走装置中的行走马达、诡杆上的回转器以及钻机上的其他液压元件提供动力,当钻机在执行大孔径钻进时,液压传动与机械传动同时工作,可提供更大的扭矩,液压系统原理如图6所示。当执行微型钢管桩基础孔施工时,由2个液压行走马达为履带提供行走动力,4个支腿油缸为钻机提供支撑,同时在油路上均安装有液压锁以保证其支撑的稳定性。起塔油缸用于支撑起诡杆,实现由平放状态0°到竖直状态90°的切换。动力头开合马达、锁紧油缸和推进油缸分别实现动力头的开合、锁紧以及推进。

图6 钻机液压系统

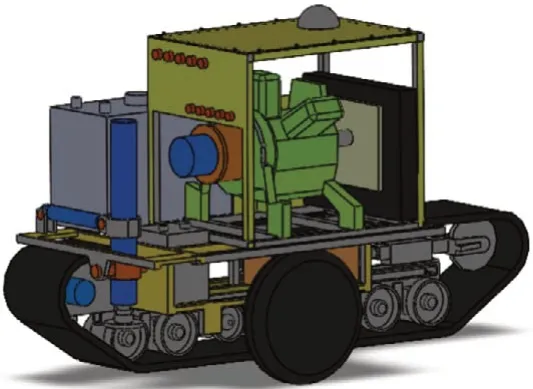

2.4 轻量化自行式底盘

由于钻机施工环境多是野外,山区等交通条件恶劣的地方,重大型的施工基础桩建设的设备质量、横向尺寸和纵向尺寸大[20],造成在交通环境恶劣的地方难于运输,而底盘作为承载钻机各个模块部件的重要装置,同时也是尺寸、质量最大的部件之一,为提高其运输便利性、降低运输成本和时间,同时提高钻机的整体性能,钻机采用轻量化自行式底盘的设计方案。底盘的轻量化可以降低驱动力的需求,减少能源消耗,提高机械的效率和节能性,同时使钻机更加灵活,适应不同的复杂地形,减提高钻机的机动性和操控性,使其更容易在狭小空间或复杂地形下进行施工。基于钻机各模块的布局情况,在保证其承载可靠性的前提下,可将钻机拆分为可自行式的结构,如图7所示。

图7 钻机自行式底盘组装模型

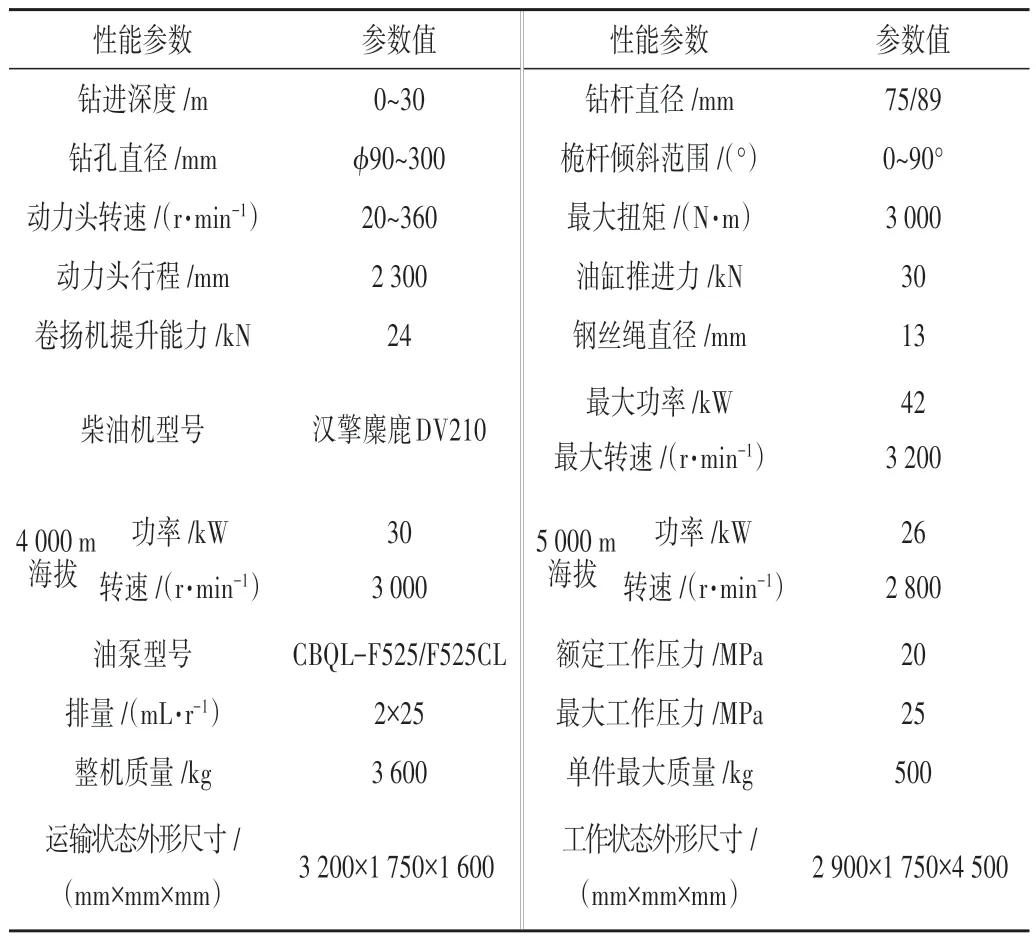

2.5 钻机性能参数

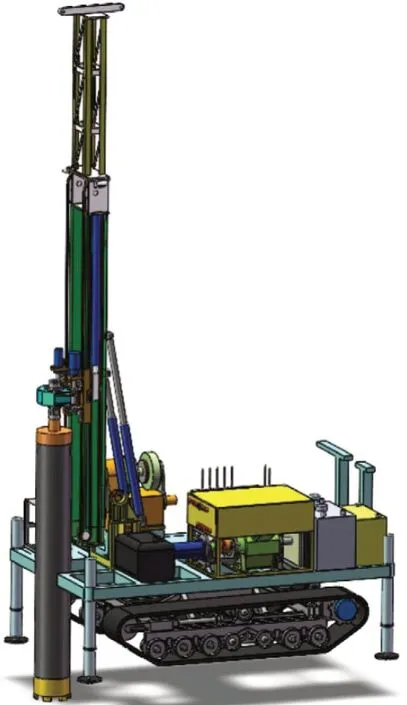

根据微型钢管桩基础工艺要求及设计方案,最终所研制的钻机三维模型如图8 所示,性能参数见表1。钻机的主要特点为:

(1)采用模块化设计、机械式顶驱动力头结构,机液复合驱动,能耗低;

(2)进给有效行程达2.2 m,缩短大量倒杆、卸杆时间,钻进工作效率高;

(3) 密 封 方 式 可靠,既能采用泥浆钻进,又能采用压缩空气钻进及水气复合钻进;

(4)配备多挡变速箱,转速为20~360 r∕min,正反转变速范围广,适合不同地层、不同工艺钻进,工作钻进深度10 m,极限钻进深度30 m;

(5)轻量化自行式底盘设计,底盘采用液压马达驱动行走,移动灵活,操作简便。

图8 钻机工作状态三维模型

3 现场试验与应用

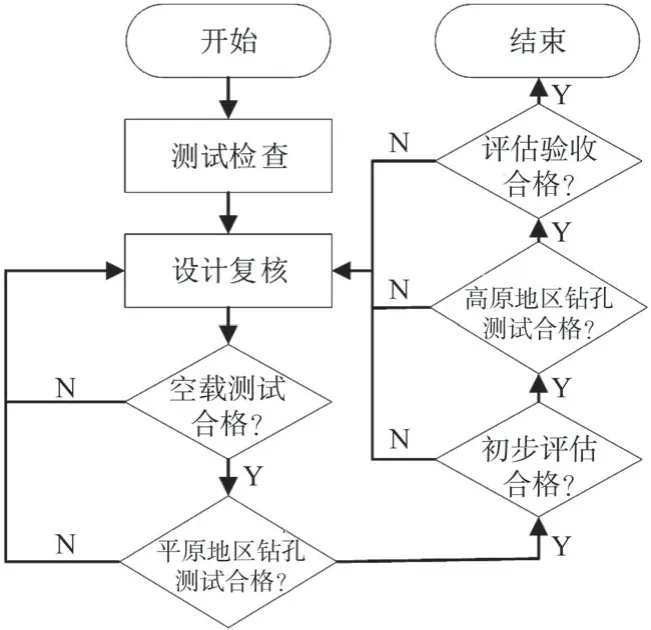

微型钢管桩工程钻机是针对高原山区输电线路电力杆塔微型钢管桩基础钻孔施工,钻机研制完成后,为确保钻机正常功能的实现以及验证可靠性,分别在平原地区和高原地区展开试验,钻孔测试遵循先小孔后大孔、先浅孔后深孔的原则,测试从ϕ219 mm 孔径开始,逐步加大至ϕ325 mm 孔径,钻孔深度从5 m 开始,逐步加深至设计深度,或不少于12 m,测试工作流程如图9 所示。

表1 钻机性能参数

图9 测试流程

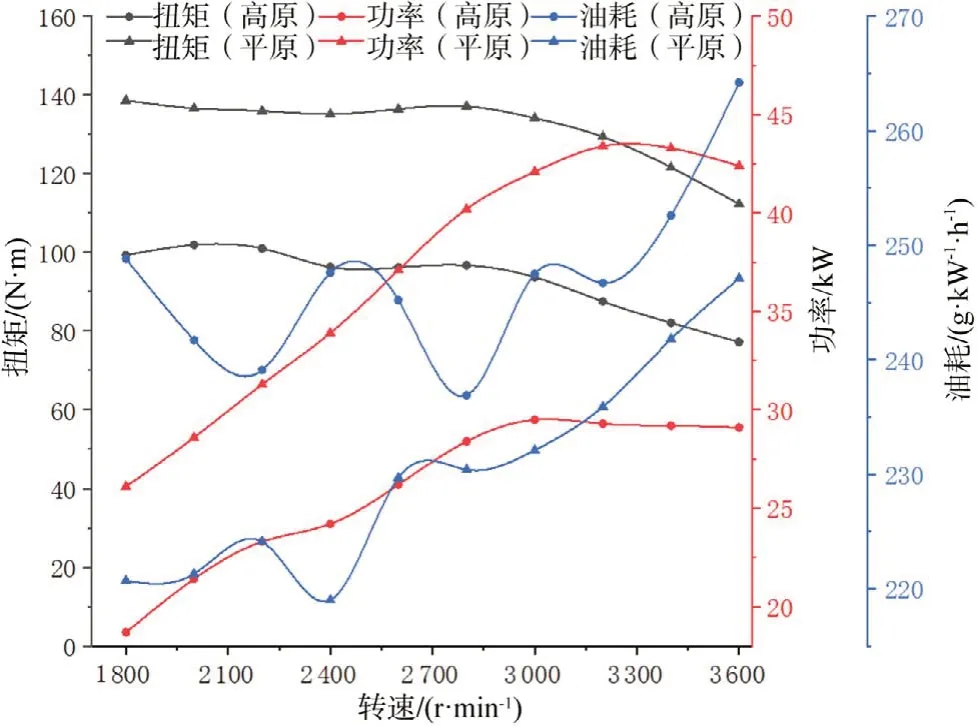

在平原地区展开试钻,主要验证钻机结构功能的可靠性以及合理性,如图10 所示。试验结果表明:钻机的各项性能指标符合预期,成孔效率高,满足基桩设计的要求。在高海拔山区、昼夜温差大、空气稀薄、发动机存在高原降耗的情况,为更好地验证钻机的性能,在海拔高度4 000 m的昌都市察雅县展开试钻,如图11所示。在平原和高原进行两次试钻的过程中分别对钻机发动机的外特性进行检测,得到外特性试验曲线,如图12 所示。由图可知,在高原山区下,钻机发动机性能仍在设计指标范围内,各项性能指标符合预期,通过对比不同海拔下钻机发动机的外特性曲线,可以确定钻机工作范围为2 700~3 200 r∕min时,柴油机的输出特性和燃油经济性较好。

4 结束语

本文研制了一种适用于复杂山区的微型钢管桩钻机,主要对其模块化设计的结构、机液复合驱动的方式、整机性能及试验应用情况进行研究与探讨。

图10 平原地区试钻

图11 高原山区试钻

图12 钻机发动机外特性试验曲线

(1)运用了模块化的设计理念,将钻机拆分为不同的模块进行设计制造,在输电线路施工中使用专用的索道运输线运输时,更便于运输。

(2)采用机液复合驱动的设计方案,提高了钻机性能、降低能耗。以机械传动为主,液压传动为辅,在执行微型钢管桩基础孔钻孔的工作时,机械传动提供高转速,液压传动为各液压元件提供动力,两者复合驱动可为动力头提供更大扭矩。

(3)设计了轻量化自行式底盘,钻机的各别部件(如发动机、液压站、单边履带行走装置等)可组装为更加轻便、体积更小的自行式机具,以适应各种复杂地形下的运输,解决了交通不便和人工搬运困难的问题,节省设备运输时间,提高施工工作效率。

(4)研制的微型钢管桩钻机经过不同海拔下的实地试钻,各项性能指标符合预期,成孔效率高,确定了钻机的工作范围为2 700~3 200 r∕min 时,柴油机的输出特性和燃油经济性较好,满足微型钢管桩基桩设计的要求。