交联聚乙烯绝缘焊接皱纹钢套电力电缆设计与验证

2023-11-13章先杰刘培镇刘晓东

章先杰,刘培镇,刘晓东

(广州南洋电缆集团有限公司,广州 511356)

0 引言

电力电缆作为高压变电站到民用变电站输送电能的重要载体,对电缆的性能要求在不断提高,其寿命和质量影响着人们的生活,以前经常出现电能不足、停电等,现在已有所改善,其重要原因就是对电力电缆进行了优化改进。电能在传输过程中会出现损耗,为了减少输送过程中电能的损耗,对电缆的导体直流电阻和介质损耗角正切值等有较大的要求[1-3]。目前城市空间合理化利用要求也在不断提升,如隧道敷设、直埋敷设等,设计都需要考虑到维护便捷方便。提高电力电缆质量和使用寿命,可以大大减少对电力电缆的维护[4-5]。

本文设计的交联聚乙烯绝缘皱纹铝套电力电缆由导体、绝缘层和护层3 个部分组成,其中护层有金属护层和外护层,金属护层具有完全的不透水性,可以防止水分及其他有害物质进入到电缆绝缘内部;外护层有一定的透水性,主要用于以高聚物材料作为绝缘的电缆[6-7]。交联电缆绝缘性能好,具有结构轻便、介质强度高、损耗低、耐老化、耐温等级高、传输能量大、安装维护简单、敷设不受落差限制等一系列优点。皱纹钢套的作用有以下几点:(1)可以代替金属屏蔽,起屏蔽作用;(2)能够承载短路电流;(3)径向防水作用;(4)起机械保护作用,保护绝缘线芯不受外力损坏。产品结构设计合理,同时也符合现代化使用需求和发展[8]。

1 结构设计

电缆3 大组成分别是导体、绝缘层和护层,导体的作用是传输电流,线芯的损耗主要由导体截面和材料的电导系数来决定。为了减小损耗,电缆线芯一般由具有高电导系数的金属材料铜或铝制成。绝缘层的作用是承受电压,绝缘层材料应具备以下主要性能:高的击穿场强(包括脉冲、工频、操作波等),低的介质损失角正切(tanδ),相当高的绝缘电阻(体积电阻率不小于1 015 Ω·cm),优良的耐树脂放电、局部放电性能,具有一定的柔软性和机械强度,绝缘性能长期稳定等[9-10]。电缆护层的主要作用是保护电缆绝缘层在敷设和运行过程中,免遭机械损伤和各种环境因素的破坏,如水、日光、生物、火灾等,以保持长期稳定的电气性能。为了使电缆适应各种使用环境的要求,在电缆绝缘层外面所施加的保护覆盖层,可选用PE、PVC、阻燃、防蚁等,电缆护层的质量直接关系到电缆的使用寿命。

电缆护层所用材料繁多,主要可分为两大类:一类是金属材料,如铝、铅、钢、铜等,这类材料主要用以制造密封护套、铠装或屏蔽;另一类是非金属材料,如橡皮、塑料、涂料以及各种纤维制品等,其主要作用是防水和防腐蚀[11-12]。

电缆护套如果选用铅材时,其应不能低于五号铅(Pb-5)即含铅在99.9%以上,单纯用这种铅制作的护套称为纯铅护套。纯铅护套的耐蚀性能较好,但是它的机械强度很低,容易受外力影响而产生变形,甚至损伤到交联线芯,不能很好地起到防护作用,特别是在具有大蠕动性的情况下易疲劳龟裂。在架空、桥梁,沿公路或铁路线敷设的情况下,甚至在长距离运输的过程中也可能由于振动而产生龟裂。由于铅的资源短缺,更难满足现代电缆工业发展的需要,因此纯铅护套现已几乎不再使用。

铝的比重还不到铅的1∕4,但强度却几乎是铅的5倍,在导电,导热、屏蔽性能等方面都比铅好,特别是铝的资源十分丰富。不过,由于铝的熔点比铅高,约为铅的两倍,焊接铝套时需要更大的电流,焊接温度高,容易烫伤缓冲层和绝缘屏蔽,特别是在大面积补焊时,且铝护套没有铅护套柔软。

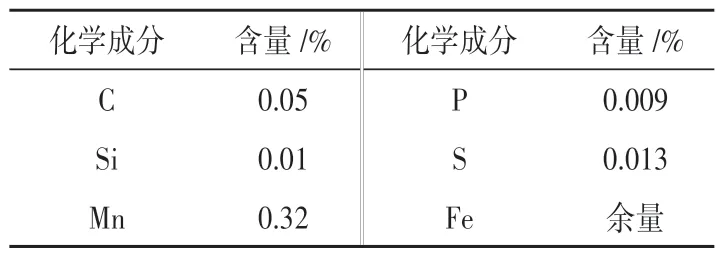

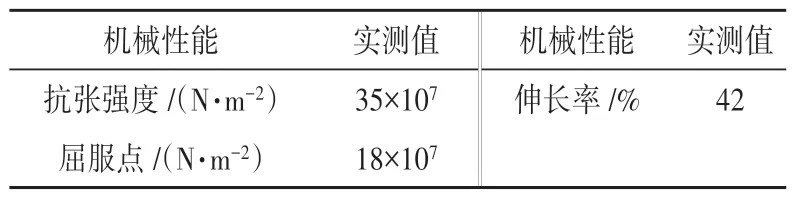

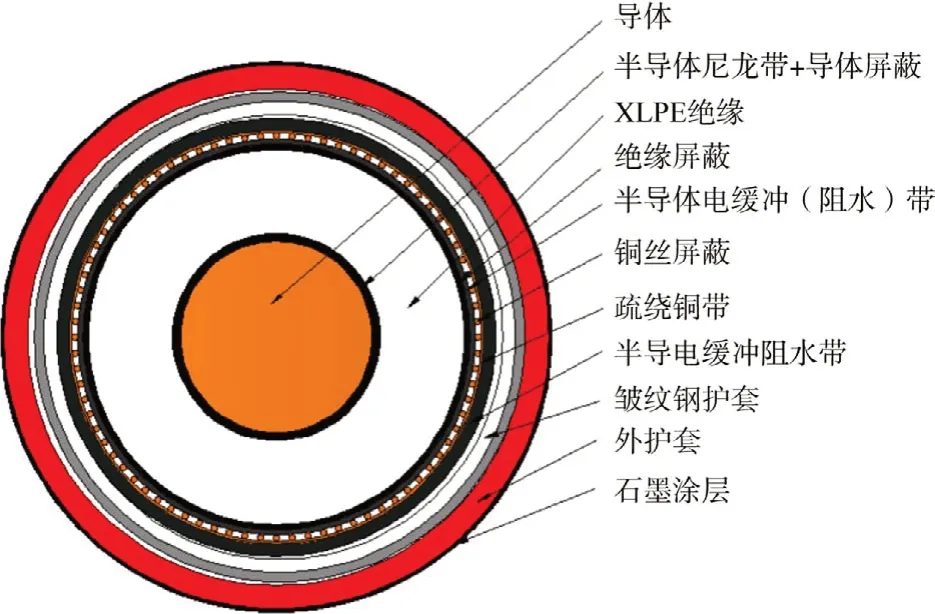

除了铅和铝之外,也有采用带材纵包熔焊的方法来制造电缆的密封护套,并用轧纹的方法降低其刚性,这就是所谓焊接皱纹金属护套。在焊接皱纹金属护套中,最主要的产品是焊接皱纹钢护套(俗称皱纹钢管),在某些铅、铝资源欠缺的国家,它在电缆护层中占有重要地位。其化学成分如表1 所示。皱纹钢护套具有良好的耐压缩、耐冲击、耐振动等性能,如表2 所示。可以用于地下埋设和暴露场所。通常在遇到地震灾害、碎石砸击等破坏性大的外力破坏时,皱纹钢套电力电缆还可以保证正常运行,特别是近年来我国地震高发,更突出了其实用性[13]。交联聚乙烯绝缘焊接皱纹钢套电力电缆结构及实物如图1~2所示。

表1 皱纹钢护套用钢带的化学成分

表2 皱纹钢护套用钢带的机械性能

图1 交联聚乙烯绝缘焊接皱纹钢套电力电缆

图2 皱纹钢护套电力电缆

2 皱纹钢套电力电缆特点

交联聚乙烯绝缘焊接皱纹钢套电力电缆的主要技术特点如下。

(1)导体材料选用TR 型软铜线,截面为800 mm2及以下采用紧压绞合圆形结构,截面为800 mm2及以上采用分割结构,能有效减少集肤效应引起的交流电阻的增加。

(2)绝缘线芯制作技术成熟,在U 型交联生产线上进行,采用三层共挤、干式硫化和冷却工艺,工艺参数由NCC 硫化计算程序模拟计算,西科拉在线测厚、测径,在线应力消除,导体预热及后加热,净化上料等技术。设计的皱纹钢套电力电缆各项指标满足甚至优于标准要求,保证了电缆拥有足够长的使用寿命。绝缘内、中、外层热延伸负荷下最大伸长率控制在60%~100%之间,最大偏差小于或等于15%,冷却后最大永久伸长率为0~10。绝缘偏心度设计不大于5%,即:

式中:tmax为最大厚度,mm;tmin为最小厚度,mm;tmax和tmin为绝缘同一截面上的测量值。

(3)屏蔽层采用半导电阻水带+铜丝屏蔽+疏绕铜带+半导电缓冲阻水带的结构,半导电阻水带和缓冲阻水带电阻率低、厚度大,且具有弹性弹性,确保绝缘屏蔽与金属套等电位,同时起到阻水、机械和热缓冲作用,铜丝屏蔽和疏绕铜带确保电缆层的短路电流满足使用要求。

(4)皱纹钢护套采用不锈钢带焊接成型技术;由于焊接时热量较少,焊接点下方绝缘线芯表面温度相对较低,不会烫伤绝缘线芯表面,而且焊接用非磁性不锈钢带,其材质和厚度均匀,杜绝杂质的引进和砂眼的产生,充分保证了皱纹钢护套焊接连续、不漏气。

(5)外护套选用PE、PVC 或特殊功能如阻燃、防蚁、防鼠材料。

交联聚乙烯绝缘焊接皱纹钢套电力电缆设计寿命可达30 a,电缆导体长期运行的工作温度不高于90 ℃,短路时导体最高温度不能超过250 ℃,最长持续时间不超过5 s。在机械性能方面要比铅套电缆和皱纹铝套电缆更好,传输容量大、电气性能优良、结构相对简单、安装敷设方便等,电缆敷设和运行时的最小弯曲半径为敷设时不小于20倍电缆外径,运行不小于15倍电缆外径[14]。

3 电气试验

对产品按照GB∕T 11017.1—2014 和IEC 60840:2020进行电缆电气试验[15-16]。局部放电试验检测灵敏度为5 pC,将试验电压逐渐升到1.75U0(112 kV)并保持10 s,然后慢慢地降到1.5U0(96 kV)。在1.5U0(96 kV)下,局放量在1.51 pC(图3),电缆无超过申明灵敏度的可检测的放电。在导体和皱纹钢套间施加2.5U0(160 kV),然后保持30 min,绝缘无发生击穿或者闪络现象。

将电缆导体施加电流加热到95~100 ℃,在工频电压U0(64 kV)下,tanδ在10×10-4内,符合标准要求。环境温度下,导体与皱纹钢套间的电容也满足设计要求。

将电缆导体施加电流加热到95~100 ℃,加热至少8 h,在每个加热期内,导体温度在95~100 ℃之间至少保持2 h。随后自然冷却16 h以上,直到导体温度冷却至不高于30 ℃或者冷却至高于环境温度10 ℃以内(取两者之中的较高值)。此加热和冷却循环共进行20 次,且在整个试验期内,电缆始终保持施加2U0(128 kV),电缆未出现异常情况。

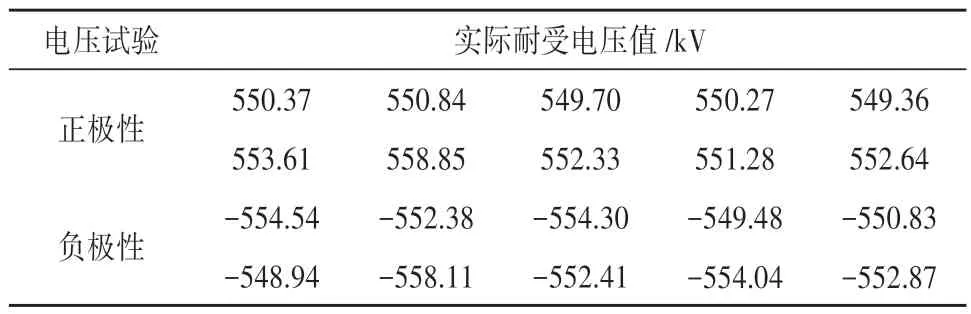

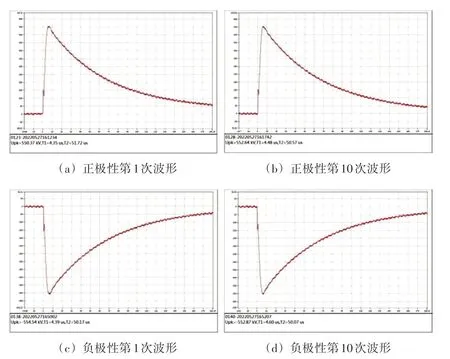

将电缆导体施加电流加热到95~100 ℃,导体温度保持在此温度范围2 h 后,对电缆分别进行10 次正极性和10 次负极性550 kV 冲击电压试验,结果如表3 所示。±3%雷电冲击电压试验结果如图4 所示。随后再次进行2.5U0(160 kV),然后保持15 min 工频电压试验,电缆主绝缘无击穿和闪络。

表3 冲击电压试验实际耐受电压值

图4 雷电冲击电压试验

4 结束语

按照GB∕T 11017—2014 和IEC 60840:2020 对电缆进行了相关的试验,试验证明皱纹钢套电力电缆可以满足使用要求。皱纹钢护套具有良好的耐压缩、耐冲击、耐振动等性能,扎纹设计一方面可以保持钢套的机械性能,另一方面又可以有很好的弯曲性能,在抗压和抗弯曲上有明显的优势。电缆在敷设过程中不可避免地会出现挤伤和划伤,特别是在拐弯处,皱纹钢套设计可以有效防止金属护套变形损伤交联线芯。在遇到地震灾害、碎石砸击等破坏性大的外力破坏时,皱纹钢套电力电缆还可以保证正常运行。交联聚乙烯绝缘焊接皱纹钢套电力电缆能够满足相同电压等级下用于输送电能的使用要求,其电性能和机械性能等满足或高于IEC 60840:2020 和GB∕T 11017—2014 的标准要求。因钢的耐腐蚀性强,不需涂敷沥青层,更符合环保要求。

相对其他金属护套电缆而言,皱纹钢套电力电缆有以下优越性:(1)有良好的耐压缩、耐冲击、耐振动等性能;(2)机械强度高,承受压力大,受重物挤压、砸击还能保证正常运行,应用领域更广;(3)皱纹钢套电力电缆采用非磁性不锈钢带焊接扎纹成型,结构简单,材料普遍;(4)结构不需要用到沥青,更环保。