基于OptiStruct的储能电池包运输条件下的结构安全分析与优化*

2023-11-13白聪儿汪小芳黄文强彭宪州

白聪儿,汪小芳,黄文强,彭宪州,刘 勇

(1.浙江运达风电股份有限公司,杭州 310012;2.浙江省风力发电技术重点实验室,杭州 310012)

0 引言

电池储能系统是未来电力系统中提升新能源发电接入和消纳能力的重要资源[1],近年来,随着我国“双碳”目标的提出,相关技术得到广泛关注与飞速发展。电池包作为电池储能系统的基本集成单元,是一个机械场-电场-热场耦合的复杂系统[2],其结构安全性同时影响着多个物理系统的可靠性。储能电池包在应用过程中无需移动,几乎不承受外部载荷,因此,电池包的运输过程成为结构安全性分析关注的重点。评估电池包在振动、冲击条件下的力学响应特性并进行相应的结构优化,对电池包乃至电池储能系统的安全性和可靠性具有重要的意义。

现有研究中,针对储能电池包在运输条件下的结构响应分析相对较少,车用动力电池包由于具有相近的机械结构与运行工况,能够为相关研究提供参考。目前,针对电池包结构响应分析的研究主要集中在以下几个方面:模态分析,随机振动响应分析,冲击、挤压、跌落、碰撞等工况分析与相应的结构优化设计。以上研究中载荷条件通常基于国家标准[3]或企业实测数据,研究方法差异主要来源于模型的精细化程度,更具体地,在于电池及连接结构的建模方法。多数研究将电池单体或电池模组简化为质量点,卞烨峰等[4]、Kim 等[5]采用质量点或刚体模拟电池,对电池包进行了冲击工况与随机振动分析;程必良[6]简化了电池之间的连接结构,采用均一化方法对电池模组进行实体单元建模,并开展了电池包结构仿真与优化工作。上述研究关注的重点大多是电池包箱体及其安装结构,为模拟电池包内部各部件之间力的传递关系,一些学者对电池及其连接部位进行了精细化建模。刘成武等[7]、欧阳金华[8]、黄培鑫等[9]、兰凤崇等[10]将电池简化为均质实体,采用实体单元对电池建模并进行了结构分析与优化设计;刘家员[11]建立了新能源车动力电池包精细化有限元模型,采用动力学方法开展了挤压、跌落、冲击、碰撞等分析;兰凤崇等[2]的研究表明考虑电池等效力学参数和接触条件的模型准确度更高。这些研究为电池包的结构安全性分析提供了有益的参考,然而,由于车用动力电池包与储能电池包在结构细节、安装边界等方面存在差异,结构仿真时需要关注的工况与危险部位有所不同;此外,现有研究中模态分析对象通常是箱体等结构件,尤其是测试中几乎不考虑电池模组振型,难以对模型形成有效的验证。

为更加全面地探索储能电池包在运输条件下结构响应特性,本文建立了包含电池单体及其连接结构的电池包精细化有限元模型,针对运输工况条件开展了模态与极限工况下的强度分析,进一步进行了测试验证与结构优化设计。

1 电池包有限元模型

1.1 电池包结构

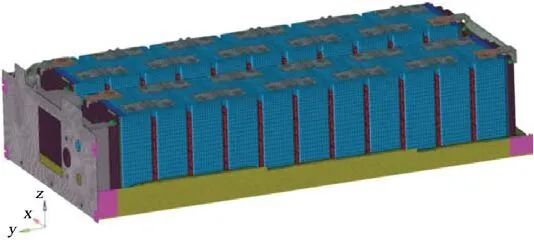

某型储能电池包结构如图1 所示,主要由下箱体、电芯、散热间隔板、铝巴、端盖、端板组件等部件装配而成。11 块电芯串联成一个电池模组,在电极处通过铝巴连接,电芯侧面布置散热间隔板,与电芯通过胶粘连接;一个电池包含两个电池模组,模组之间串联,两端固定在端盖上;下箱体组件中含多个加强板,通过点焊与焊缝固定在箱体上;模组布置在下箱体组件上,在电芯底部通过胶粘连接;端板与下箱体组件采用点焊固定,端板、端盖、下箱体组件在垂向通过螺栓固定;支撑框架为电池包运输工装,布置在下箱体两侧。

1.2 有限元模型

1.2.1 整体网格模型

图2 电池包有限元模型

电池包有限元模型如图2 所示,定义x、y、z方向分别为横向、纵向、垂向。对不同部件分别采用实体单元或壳单元建模,共包含2 300 054 个单元。主要部件单元类型与材料属性如表1 所示,其中电芯简化为均质实体,采用六面体单元建模,等效弹性模量来源于参考文献[2],等效密度根据单个电芯质量与体积计算获得。

表1 单元类型与材料属性

1.2.2 连接与接触建模

根据各部件实际装配和连接关系建立连接与接触模型。对点焊、胶粘、焊缝结构,在焊接与胶粘位置生成实体单元,然后通过RBE2、RBE3 单元与被连接件相连。其中焊点实体单元直径与实际尺寸一致。各连接结构单元如图3所示。

图3 连接模型

电芯与端盖、螺栓头与端板、端盖、下箱体之间建立绑定接触;下箱体底部与支撑框架之间建立摩擦接触;对涉及壳单元的接触,在定义接触属性时考虑壳单元厚度。

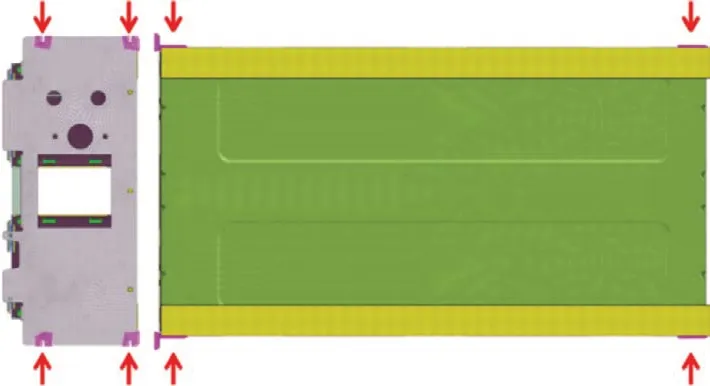

1.2.3 边界条件

如图2和图4所示,根据电池包在运输过程中的实际边界条件,约束端板4处、支撑框架4处节点的6个方向自由度。

图4 模型约束位置

2 模态分析与试验验证

通过开展模态分析与扫频试验,研究电池包振动特性,并验证建模与参数设置合理性。

2.1 模态分析

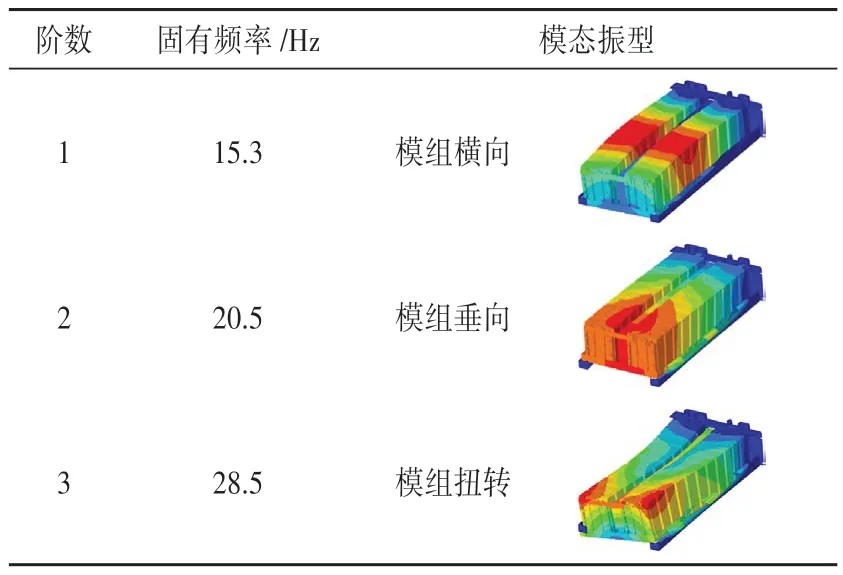

基于OptiStruct 软件,采用Lanczos 法开展模态分析,前3阶固有频率与模态振型如表2所示。由表可知,电池包前3 阶模态主要为电池模组振动,振型分别为模组横向、垂向与扭转,其中第一阶模态固有频率为15.3 Hz。

表2 电池包前3阶固有频率

2.2 扫频试验

在振动台上开展扫频试验,电池包安装结构如图5(a)所示,与实际运输条件一致;根据模态计算结果,将3 个加速度传感器分别布置在一个电池模组中部内、外侧和尾端,如图5(b)所示。在10~200 Hz 范围内,分别对横向、纵向、垂向进行对数扫频,通过测试加速度峰值获取电池包共振频率。

图5 试验现场布置

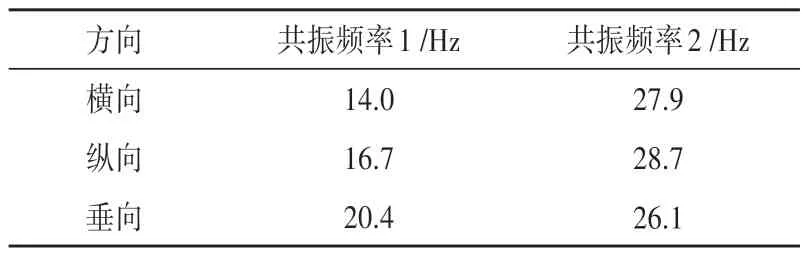

通过扫频试验得到的各向共振频率如表3 所示,由表可知,横向、纵向测试频率接近1、3 阶仿真频率,垂向测试频率接近2、3 阶仿真频率,测试结果与模态振型匹配,各阶频率偏差不超过10%。试验结果表明建模方法与输入参数取值合理。

表3 电池包各向共振频率

车辆为低频结构,所关心的频率范围为20 Hz 以内[12],根据参考文献[8],乘用车的一般固有频率为15~20 Hz,为避免电池包在运输过程中发生共振,按照工程经验,电池包固有频率应高于20 Hz 且避开10%,即22 Hz。因此,有必要在现有基础上对电池包结构进行优化,以满足固有频率设计要求。

3 极限工况分析

针对运输过程中的上下颠簸、急刹车和急转弯3 种极限工况条件,对电池包进行强度分析。

3.1 模型加载

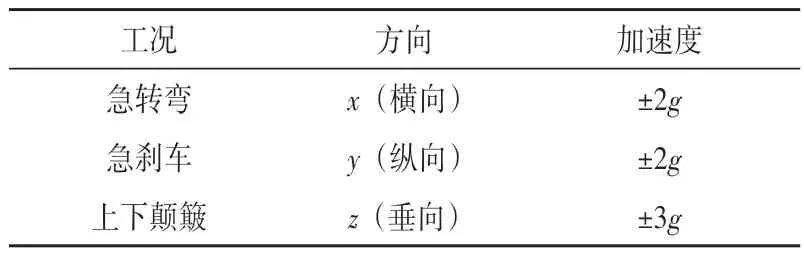

基于OptiStruct软件,采用静力学分析方法,分别对3个方向施加加速度场,将加速度惯性力的最大幅值作为静态载荷加载于结构上,模拟冲击过程[13]。根据行业文献资料与企业经验性数据,各方向极限加速度如表4所示。

表4 各方向极限加速度

3.2 强度计算结果

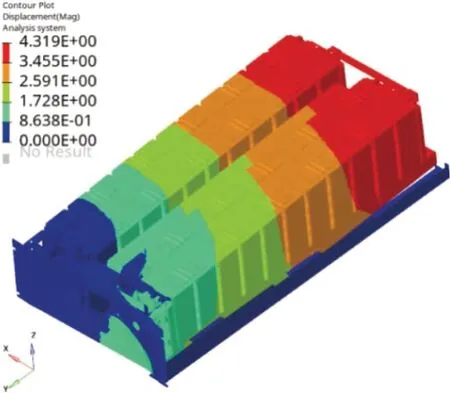

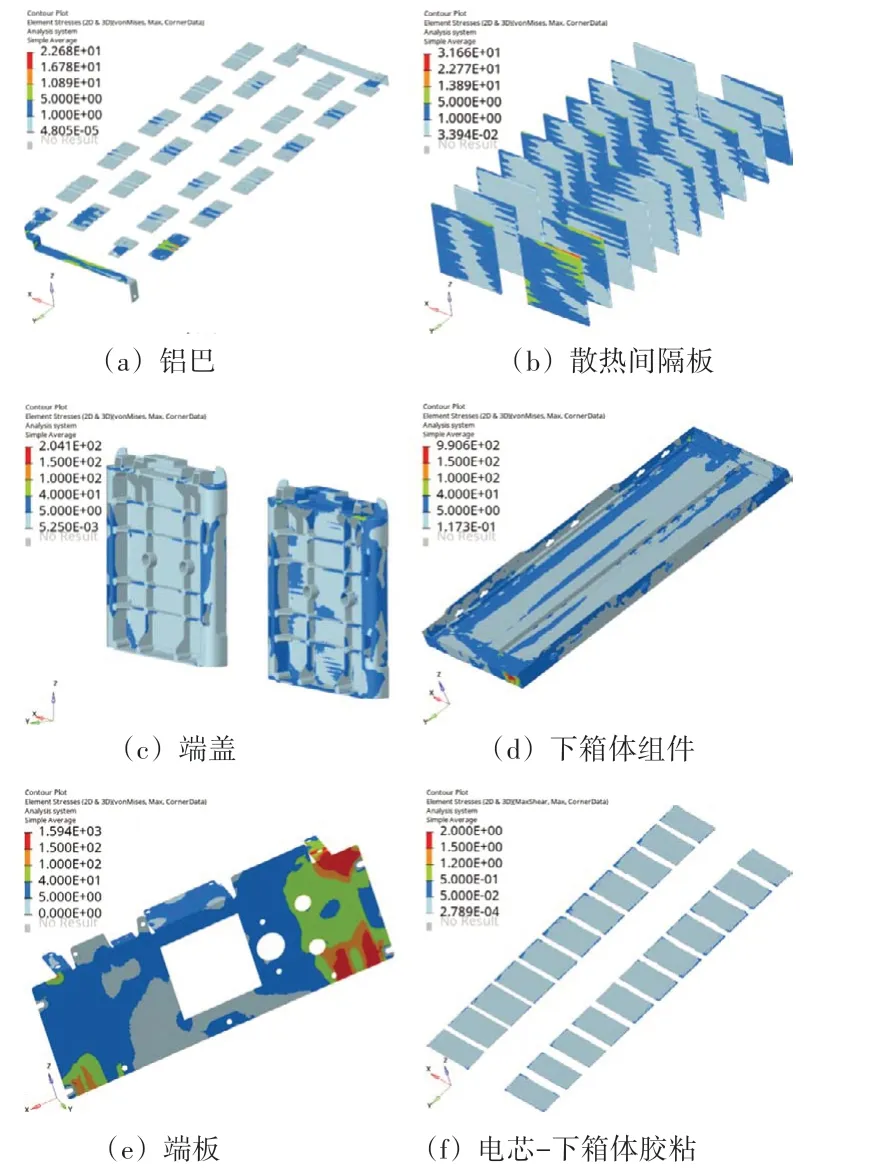

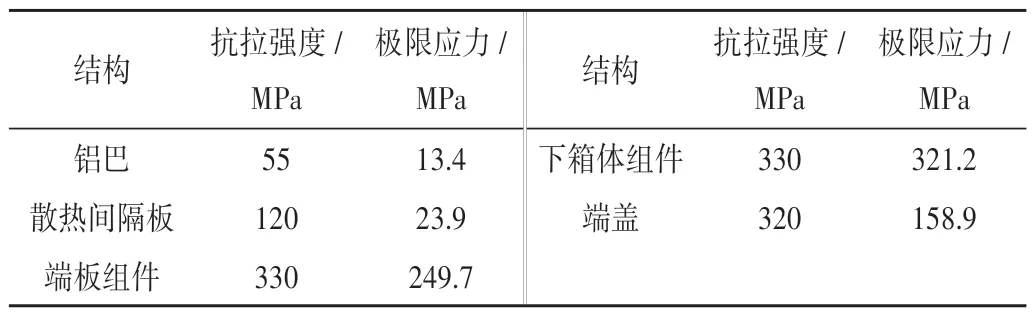

以急转弯工况(x=2g)为例,电池包位移云图如图6所示,图7给出电池包各主要部件强度计算结果。由图可知,铝巴、散热间隔板、端盖、胶粘结构应力水平较小,而下箱体组件、端板应力远超材料强度极限。

图6 电池包位移云图(工况:x=2g)

图7 各部件强度计算结果(工况:x=2g)

结合图6与图7可知,运输过程中电池包在前端(+y)通过端板与支撑框架固定,存在位移约束,而尾端无限位结构,在加速度场作用下将出现尾部大位移,使得端板与下箱体连接部位应力过大。

极限工况其余方向计算结果与急转弯工况相近,本文不作具体展示。根据以上计算结果,有必要对电池包结构进行优化,以满足极限工况强度要求。

4 电池包结构优化设计

根据以上分析结果,对电池包结构进行优化设计:将端板上方两侧翻边补充完整,增加承载材料体积,去除拐角应力集中区域;去除端板几字形加强板,改为固定区域附近的平面补强板;在支撑框架尾部增加限位结构,其中横向、纵向设计顶丝结构,垂向安装与下箱体的连接螺栓,在模型中以螺栓截面位置的绑定接触代替。电池包结构优化示意图如图8所示。

图8 电池包结构优化

对优化后的电池包进行模态分析与6 个极限工况分析,前3 阶模态频率与各部件极限应力分别如表5~6 所示。端板和下箱体组件极限应力云图如图9所示。

表5 优化结构前3阶固有频率

表6 优化结构极限工况强度计算结果

图9 极限应力云图

由表5 可知,电池包前3 阶固有频率增大,其中第1阶固有频率提高到23.4 Hz,满足工程设计要求。由表6与图9 可知,端板组件和下箱体组件应力分布明显改善,端板与下箱体组件的极限应力大幅下降,分别为247.9 MPa 与321.2 MPa,出现在y=2g和z=-3g工况,低于材料抗拉强度,满足结构安全性要求。

5 结束语

本文基于OptiStruct建立了储能电池包精细化有限元模型,针对运输条件开展了模态与极限工况分析,并进行了模态测试验证与结构优化。研究结果如下。

(1)电池包前3 阶模态主要为电池模组振动,振型分别为模组横向、垂向与扭转;扫频测试结果与模态振型匹配,各阶频率偏差不超过10%,表明建模方法与输入参数取值合理。

(2)极限工况下,电池包应力集中主要在端板与下箱体连接部位,其余部件应力水平较低。

(3)优化设计后,电池包前3 阶固有频率提高,应力大幅下降,满足结构安全性要求。优化方法对储能电池包在运输条件下的结构设计具有现实的指导意义。

本文所采用的分析和优化方法对储能电池包在运输条件下的结构设计具有现实的指导意义,后续可开展电池包在轻量化设计方面的研究。