高碳铬轴承外圈淬火数值模拟与实验研究

2023-11-13刘晴晴蒋加旋巨东英

刘晴晴,刘 乾,蒋加旋,陈 明,巨东英

(1.辽宁科技大学 机械工程与自动化学院, 辽宁 鞍山 114051;2.辽宁科技大学 材料与冶金学院, 辽宁 鞍山 114051;3.琦玉工业大学先端科学研究所,琦玉3690293,日本)

0 引言

轴承工作环境比较复杂,长时间在高速、重载、高温等复杂工况下进行工作[1-2],因此对轴承材料和热处理工艺技术提出了更高的要求。

GCr15 钢是高碳铬轴承钢中的典型代表,现仍被广泛用于兵器装备、军用车辆轴承、航空轴承中。目前,轴承套圈热处理变形的问题仍然是行业难题[3-6 ],金属热处理变形的原因一般有2个,分别为内应力塑性变形和比容变形[7]。苏俊平等[8]研究了小、中、轻系列轴承套圈热处理变形的方法; 李欣等[9,10]探索了减小套圈淬火变形量的热处理工艺,同时也对超轻系列套圈的热处理工艺进行了优化; STANCEKOVA等[11]研究了加工和热处理对薄壁轴承套圈变形的影响。

GCr15 轴承钢属于过共析钢[12],在基体中有一定碳化物存在。在轴承钢组织中,碳化物含量、大小及分布情况会直接影响轴承钢的强度、耐磨性及疲劳寿命[13]。由于GCr15钢中合金元素种类较多,且碳、铬元素含量较高,在钢液凝固的过程中容易有碳化物的形成[14-16],而且即使在后续进行热处理操作也很难将碳化物完全消除,所以研究碳化物对GCr15轴承钢性能的影响及控制策略成为了轴承钢生产和研发的重点[17]。

现以GCr15为研究对象,宏观使用COSMAP数值模拟软件进行GCr15轴承外圈的淬火模拟。建立模拟计算所需的3个计算文件:模型文件、材料分析文件、工艺文件,获得淬火模拟的结果,主要有淬火后轴承外圈温度分布、应力分布、组织分布及变形分布等数据。同时,利用电子背散射衍射分析(EBSD)实验确定轴承外圈中碳化物种类为M23C6型碳化物,最后使用场发射扫描电镜(SEM)对预处理完成的外圈进行观测,主要观测其碳化物大小、形状及分布,为实际控制轴承外圈热处理变形和淬火后碳化物控制提供参考。

1 COSMAP数值模拟

本次研究以GCr15轴承外圈为研究对象,利用Cosmap数值模拟计算软件对GCr15轴承外圈进行淬火数值模拟。利用GID软件的前处理模式对GCr15 轴承外圈进行建模;使用JMatPro软件计算得出GCr15钢的临界温度、热物性参数、CCT曲线及相变潜热等参数数据,建立GCr15轴承外圈材料性能参数数据库;将确定好的淬火工艺制作工艺文件,通过Cosmap软件计算得出GCr15轴承外圈淬火处理后温度分布、应力分布、组织分布及变形分布等数据,并对淬火过程中发生的变化及规律进行分析总结,可以为解决实际生产中的外圈热处理变形问题提供参考。

1.1 前处理

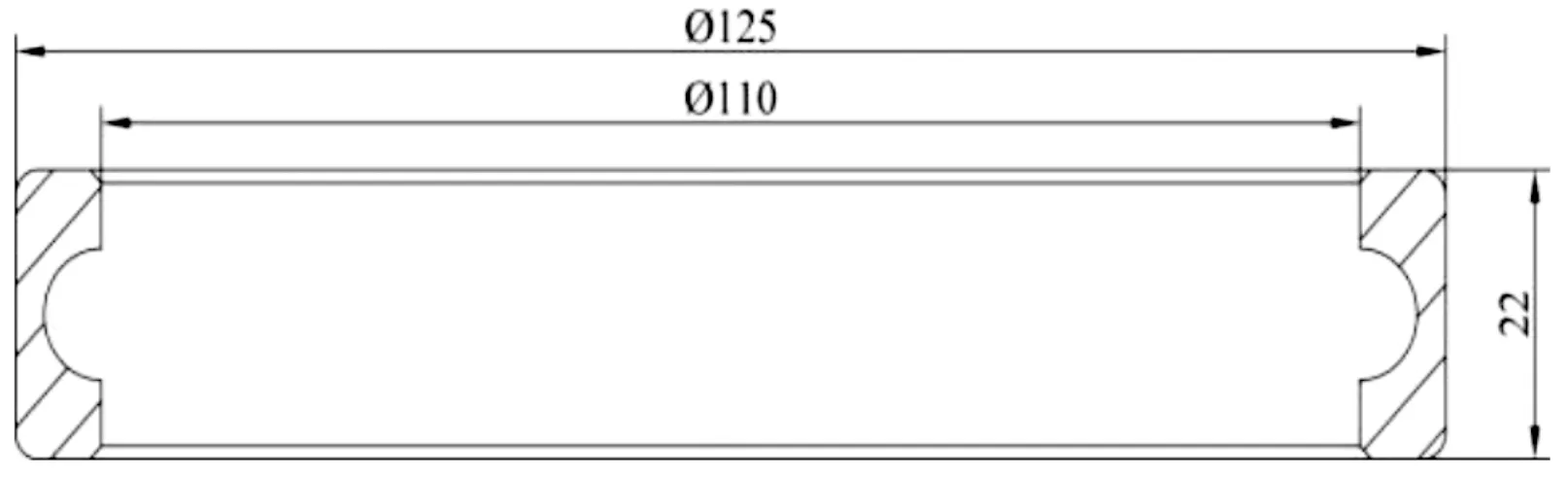

本次模拟所使用的轴承外圈材料为GCr15轴承钢,规格尺寸为:外径125 mm,壁厚7.5 mm,宽度11 mm。具体见图1。

图1 GCr15轴承外圈示意图

轴承外圈具有对称性,为了减少计算耗费的时间,提高研究效率,故本次研究只取一半的轴承外圈进行淬火模拟计算。使用GID软件建立模型时仅建立实际外圈一半的模型,如图2所示。

图2 GCr15轴承外圈实体模型

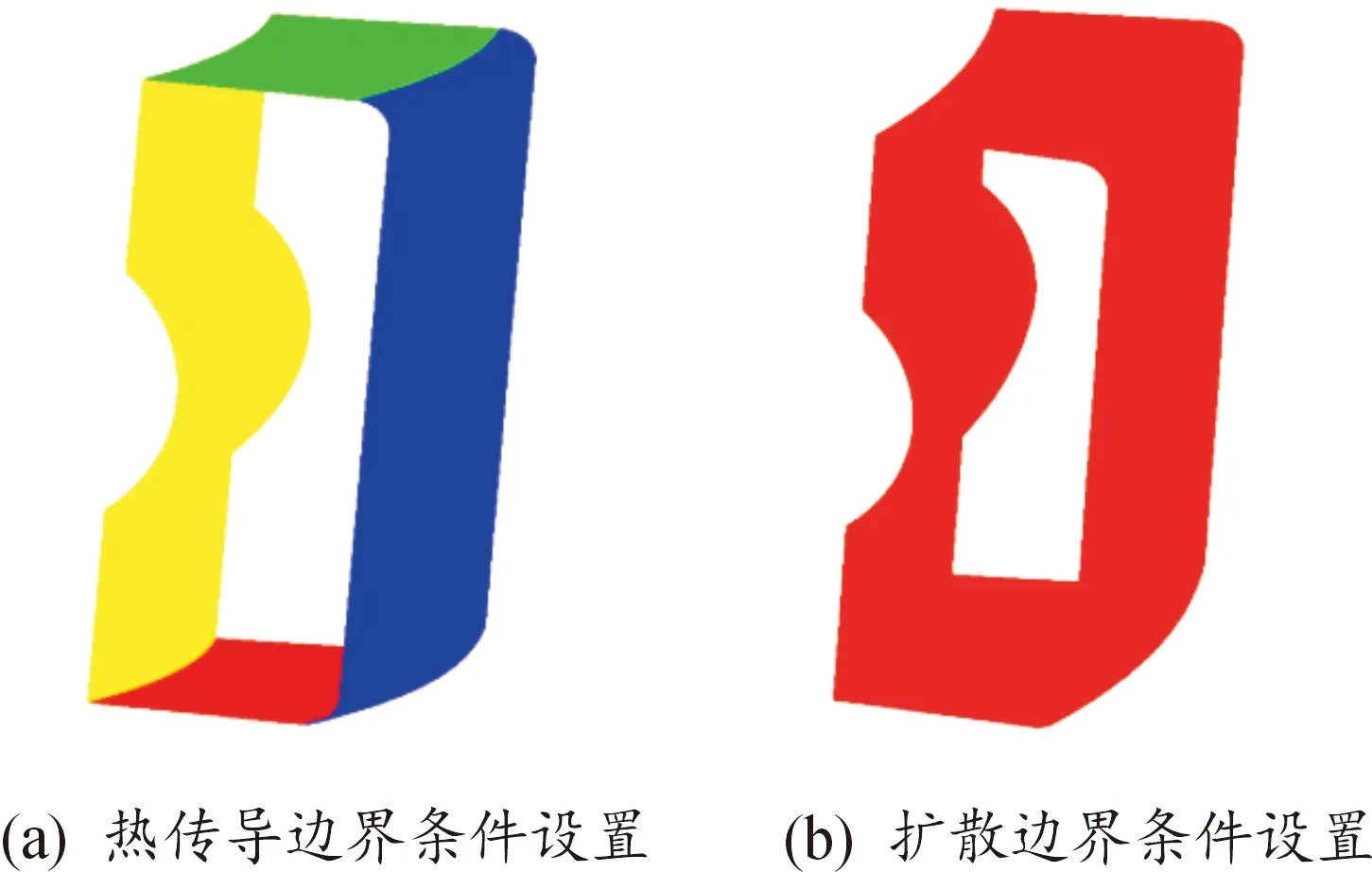

图3表示对轴承外圈进行热传导边界条件设置及扩散边界条件设置,具体如下:

图3 边界条件设置

为了增加淬火模拟计算的准确度,本次模型划分的每个网格单元均为六面体网格。节点和单元数分别为15 735和12 615个。为了更好的研究轴承外圈在淬火过程中的变化规律,在如图4所示的外圈截面上标记了P1、P2、P3三个节点。

图4 GCr15轴承外圈有限元模型网格划分 与特殊点标记

对GCr15轴承外圈添加约束如图5所示。

图5 约束设置

约束取向如表1所示。

表1 约束取向表

1.2 材料文件

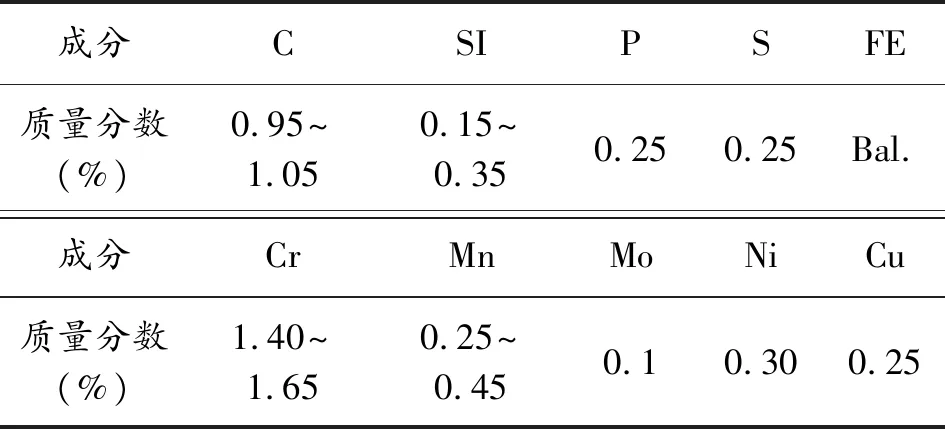

GCr15轴承钢C元素含量在1%左右、Cr元素含量在1.5%左右,具体元素成分含量表2所示。

表2 GCr15钢中化学成分含量

由于GCr15轴承钢属于过共析钢。一般GCr15轴承钢临界点Ac1的温度在725~760 ℃,临界点Acm的温度在770~900 ℃。

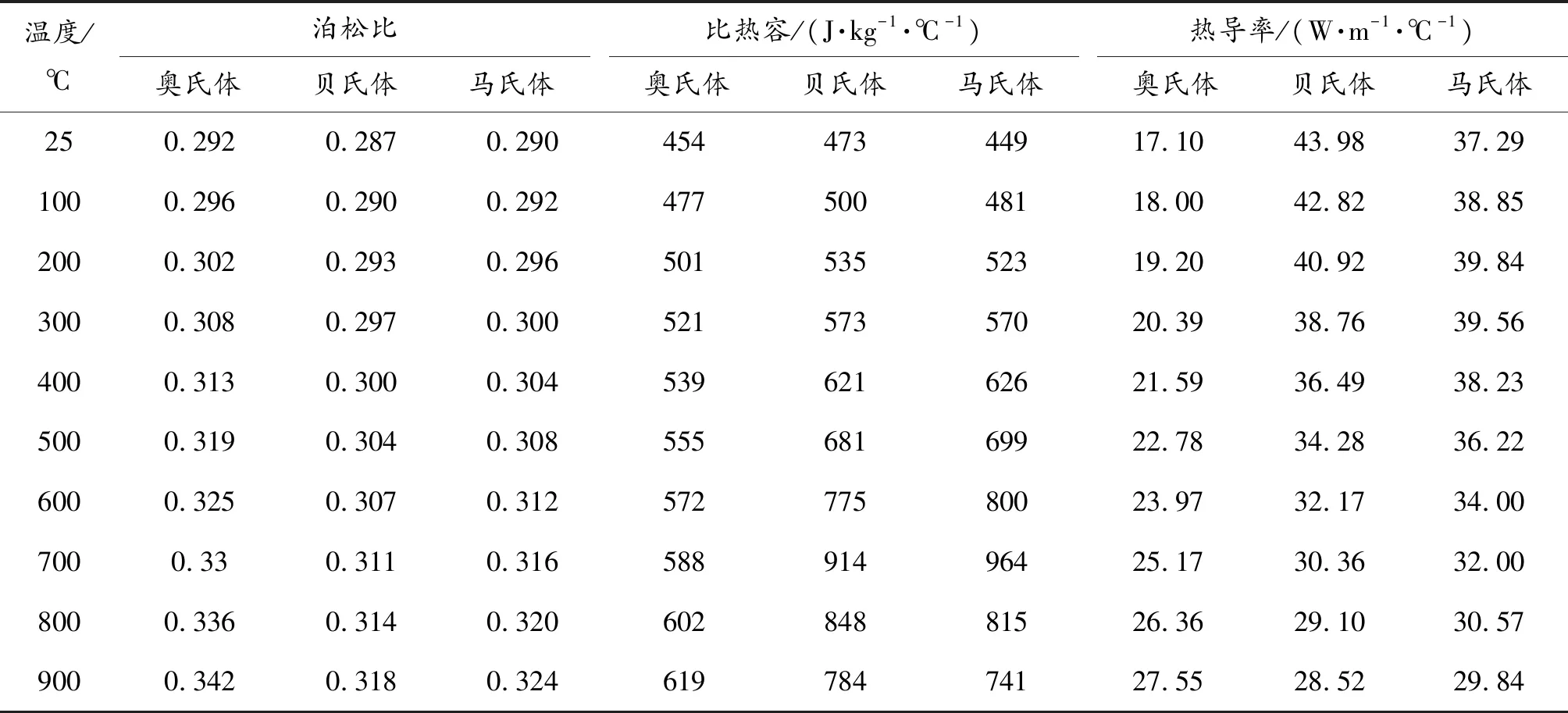

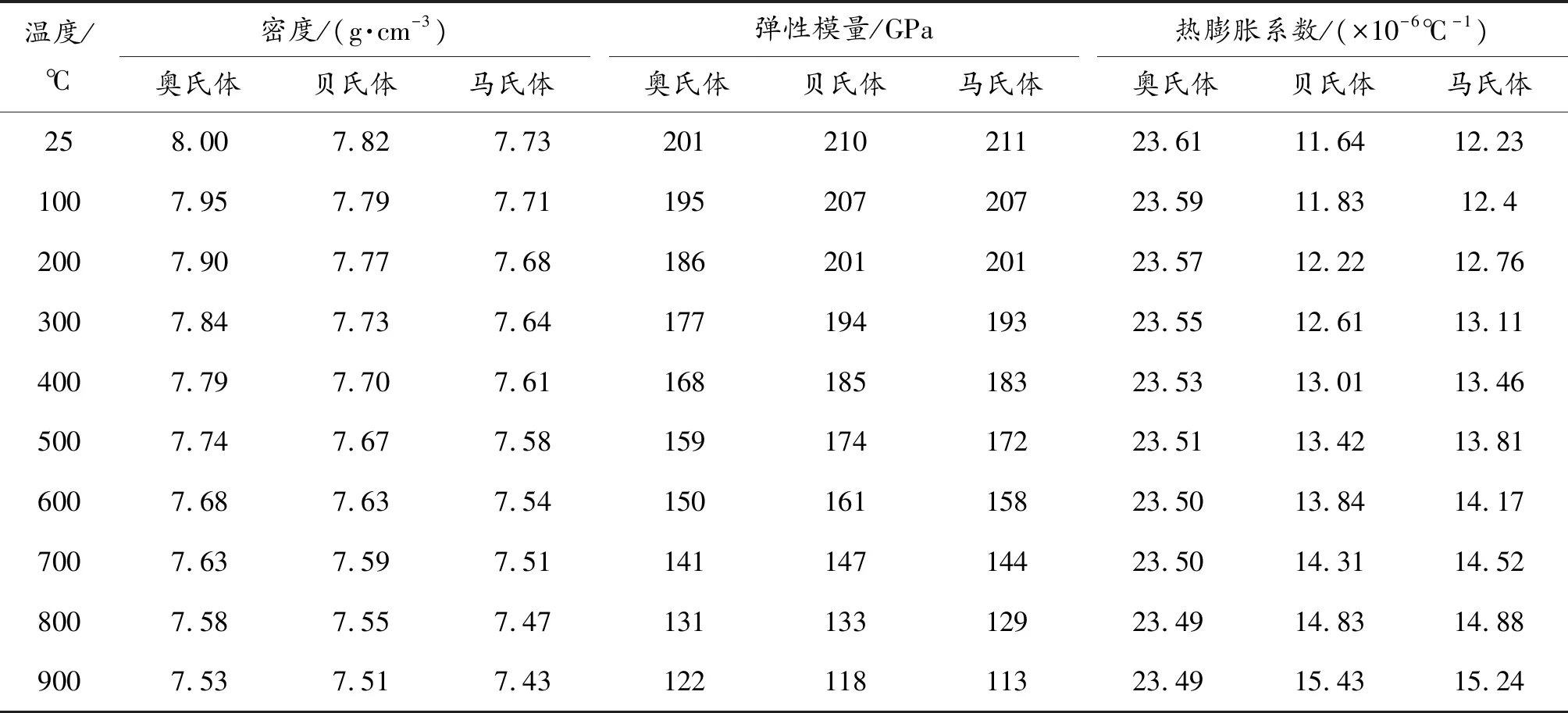

GCr15轴承钢的热物性参数如表3和表4所示,包括GCr15轴承钢组织中奥氏体、马氏体及贝氏体对应的密度、弹性模量、热膨胀系数、泊松比、比热容及热导率。

表3 GCr15轴承钢热物性参数(一)

表4 GCr15轴承钢热物性参数(二)

1.3 工艺参数设置

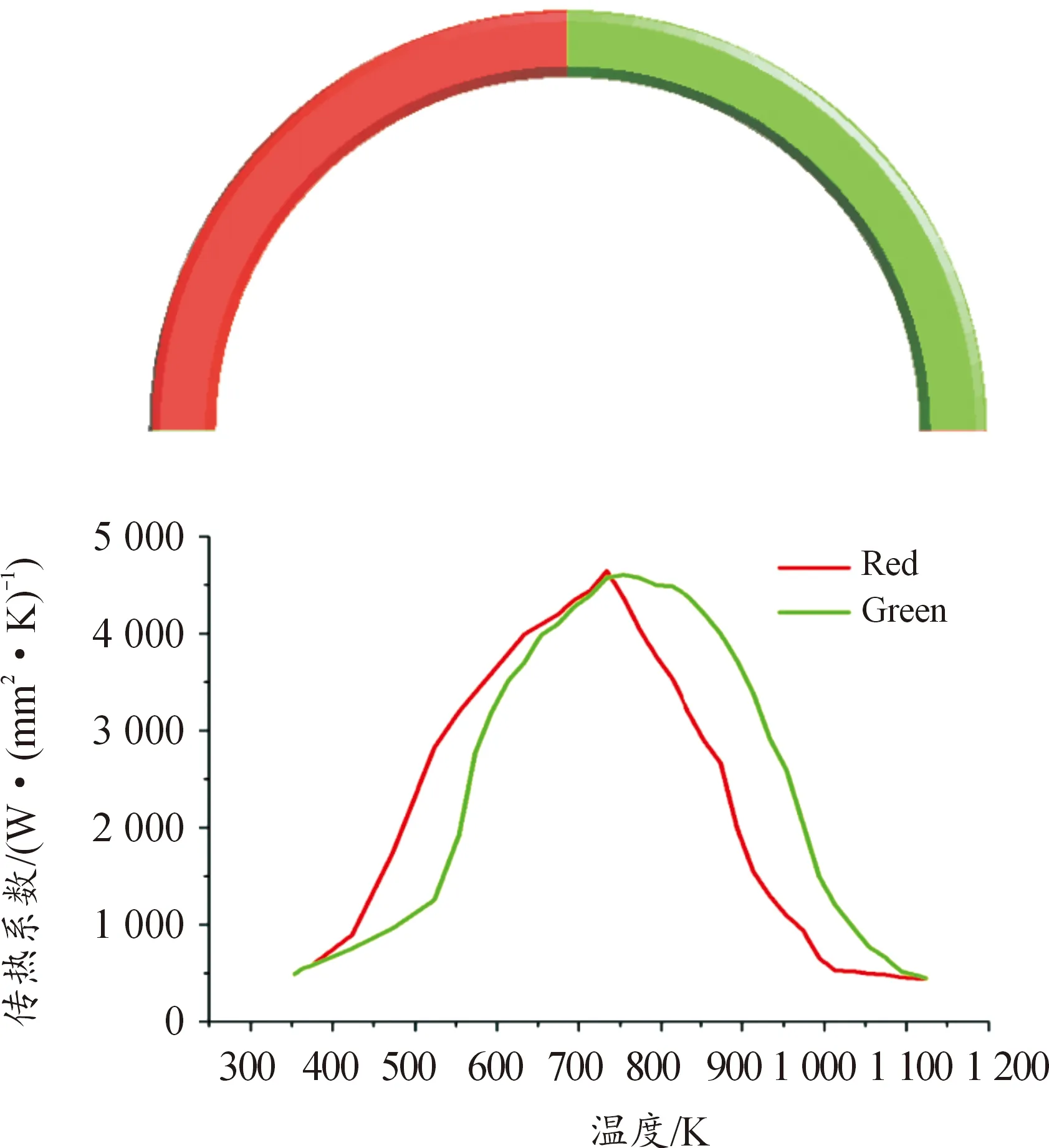

使用COSMAP淬火模拟计算软件对轴承外圈进行淬火模拟时,需要用到准确的GCr15轴承钢传热系数。在本次模拟研究中,使用了实际的GCr15钢在淬火油中的传热系数。实测传热系数如图6所示。

图6 GCr15钢在淬火油中的表面传热系数

本次研究采用的淬火工艺曲线如图7所示。

图7 淬火工艺曲线

由于GCr15钢为过共析钢,其临界温度分别为,Ac1=745 ℃;Acm=900 ℃。在热处理过程中,通常把GCr15轴承钢加热至745~900 ℃,即Ac1-Acm。若提高奥氏体化温度,则原始组织稳定性降低,奥氏体基体中碳浓度变大;淬火后硬度变大,但降低韧性;残余奥氏体增多,片状马氏体增多,导致淬火裂纹出现概率提高。因此,对于GCr15轴承钢,淬火处理时,比较合适的加热温度应该在840±10 ℃上下。故本次采用的淬火工艺为加热845 ℃+保温25 min+油淬,加热时间为15 min。

1.4 淬火模拟结果及分析

1) 温度冷却曲线分布及温度分布

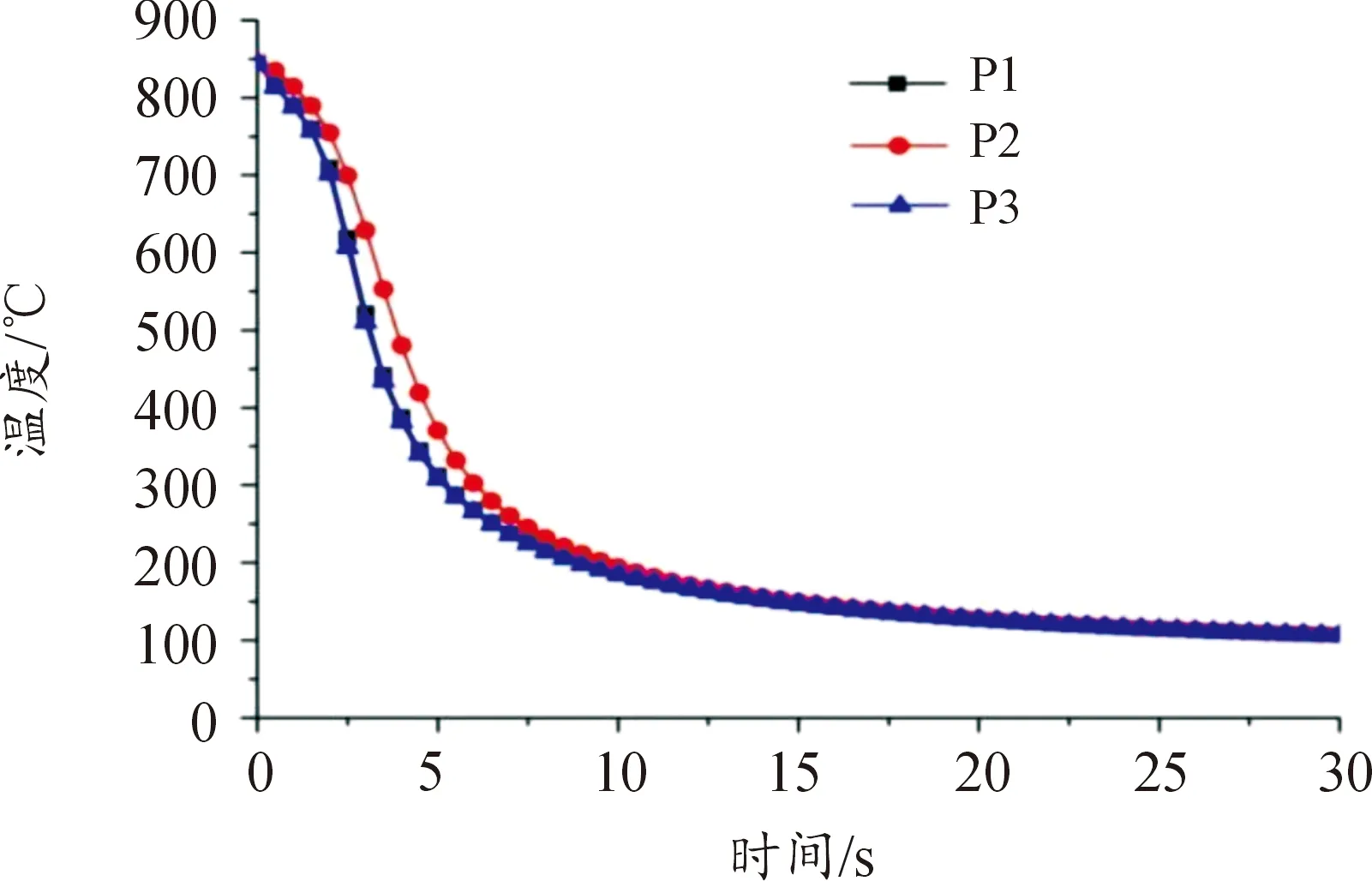

GCr15轴承外圈在845 ℃ 均温奥氏体化后,使用淬火油进行冷却。我们所标记的3个节点P1、P2、P3的冷却曲线如图8所示;在淬火过程中,不同淬火时间对应的外圈温度场分布情况如图9所示。

图8 GCr15外圈油淬过程中不同节点的冷却曲线

图9 GCr15轴承外圈温度分布

从图8中可以看出,在淬火过程中,P1、P3节点的冷却速度比P2节点的冷却速度略大,这表明轴承外圈内外部的冷却速度不同,显然外部冷却快,内部则略慢。但总体来看,外圈内外部冷却速度差别并不大。P1和P3节点的冷却速度几乎没有差异,说明在油淬的过程中,轴承外圈的内、外表面的冷却速度是一致的。

从图9中可知,在冷却过程中,轴承外圈的表面温度和心部温度存在差异,但温差不大,形成这种现象的主要原因是,在油冷过程中,轴承外圈外表面最先接触到淬火油而且接触的最充分,故外表面温度最先开始下降,降到某一温度时会趋于稳定。但是,我们知道轴承外圈滚道处壁厚较薄,心部温度也开始逐渐下降到某一温度,随着淬火过程继续进行,外圈内外部温度最终会趋于一致;在淬火过程中,轴承外圈外表面最先接触到淬火油且接触面积比较大,所以接触的非常充分,导致换热过程更加剧烈,外圈外表面冷速比心部快。从相变的角度来考虑,马氏体相变最先发生在外圈外表面上。马氏体相变会产生相变潜热,进而对外圈心部的冷却造成影响;但当心部温度降到马氏体相变温度点(Ms点)时,此时在GCr15轴承外圈的心部,马氏体相变也会出现,之后内外部温度趋于一致。

2) 应力分布

图10为淬火1 min时外圈在x、y、z三个方向的应力分布。在x方向的应力分布最大,z方向上的最小。但3个方向的应力大小分布的位置基本一致。

3) 组织分布

淬火后,轴承外圈的组织主要为马氏体和残余奥氏体。马氏体由外而内分布,这是由于外部降温速度较快的缘故导致的。GCr15轴承外圈淬火1 min时的组织分布情况如图11所示。

4) 变形分布

在本次研究中,轴承外圈中心是固定的。用外圈的径向位移即半径膨胀量来表征外圈的变形。而热处理时,导致的外圈变形不仅危害自身质量还会影响后续工序,最终会严重降低轴承成品的质量和性能。因此研究合金热处理变形问题具有重要的现实意义。

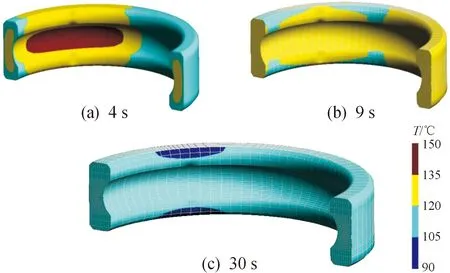

图12为轴承外圈在不同的淬火时间的变形分布情况。图12(a)、(b)和(c)分别表示淬火时长为4、9、30 s时外圈的淬火变形情况。从图12可以看出,从淬火4 s到淬火 30 s,随淬火过程的持续进行外圈变形量越来越大,且在轴承外圈不同的位置处的变形量也有差异。

图12 GCr15轴承外圈变形分布

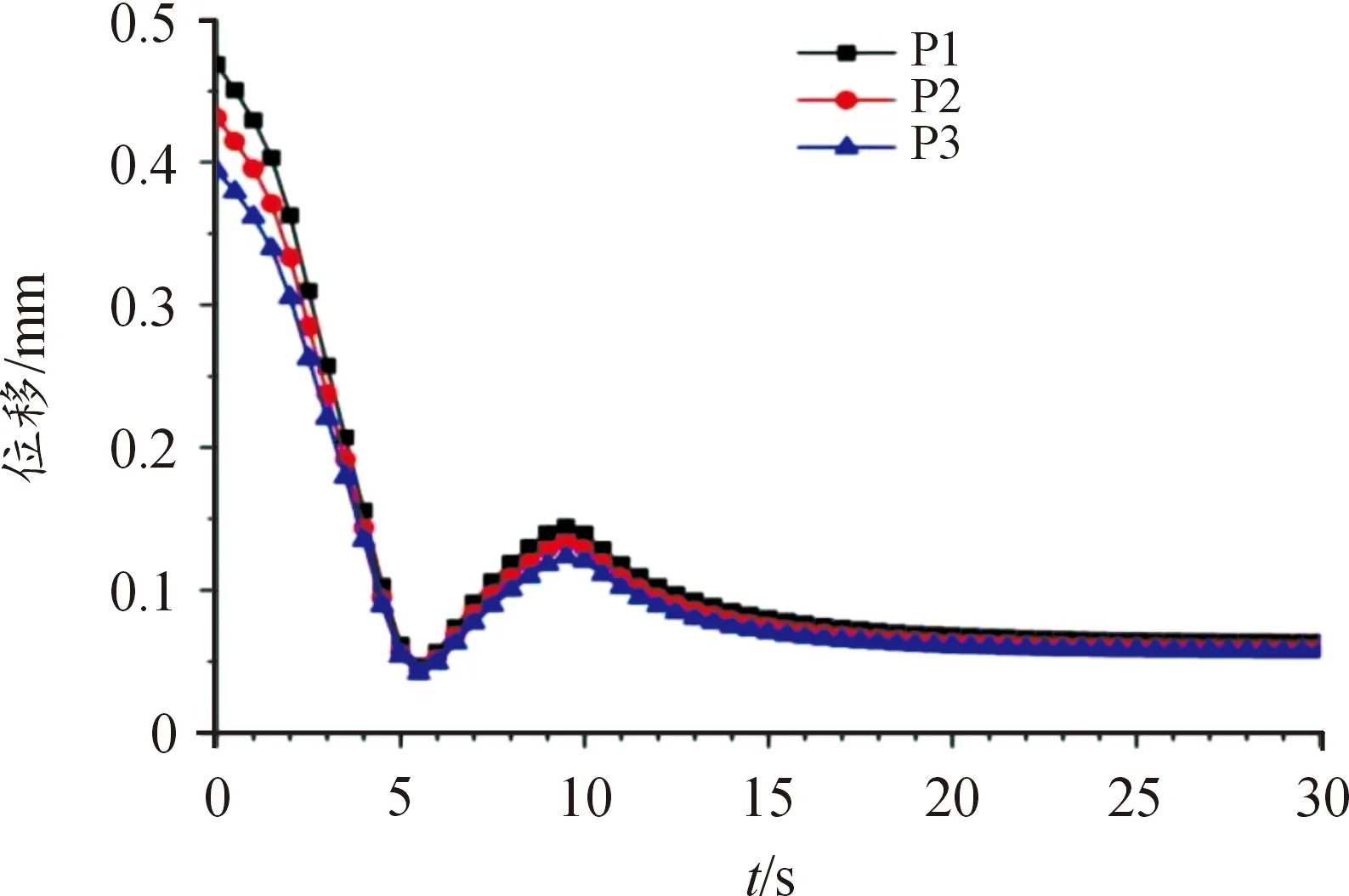

从图13可以看出,在淬火的过程中,对于淬火初始阶段.轴承外圈位置不同降温速率也不相同,外表面降温比心部快,温度变化会影响外圈径向位移,而温度变化速率会影响径向位移的变化速率,因此外表面径向位移减小速度比心部快。同时,当淬火继续进行,轴承外圈温度持续下降,径向位移量逐渐变小。但在6 s左右时,却有一个反向增大的过程,而在25 s后径向位移变化又会趋于平稳。以上情况的出现,是淬火过程中产生的组织应力和热应力的共同作用。

图13 轴承外圈不同节点径向位移时间变化曲线

轴承套圈在淬火时材料中的应力未达到弹性极限,材料只发生弹性变形,应力超过弹性极限而低于材料的强度极限时,则发生塑性变形;应力达到强度极限,材料就发生断裂,因此材料的变形和开裂是在应变大小和材料性能指标2个因素作用下发生的。图14为淬火过程中GCr15轴承外圈上 P1 、P2、P3三点总应变与温度的关系。淬火过程中不可避免要出现淬火应变,包括热应变和组织应变。在淬火的初始阶段,主要为热应变,无相变应变; 当温度到Ms点后,热应变不再占据主导地位,相变应变超过热应变,使曲线迅速上升。

图14 GCr15 轴承外圈上 P1、P2、P3 点总应变 与温度的关系

2 实验与分析

实验使用未经淬火处理的GCr15轴承外圈,所用淬火工艺为:加热845 ℃+保温25 min+油淬,加热时间为15 min。轴承外圈规格尺寸为:外径 125 mm,壁厚7.5 mm,宽度11 mm。

先对GCr15轴承外圈部分内表面进行了磁研磨处理,去除了其表面氧化物及一些缺陷,使得内表面更加平整光滑,更加有利于下一步实验的展开。GCr15轴承外圈如图15所示。

图15 实验用GCr15轴承外圈

对磁研磨后的GCr15轴承外圈件进行切割试样处理,这里采用的是线切割处理方式。

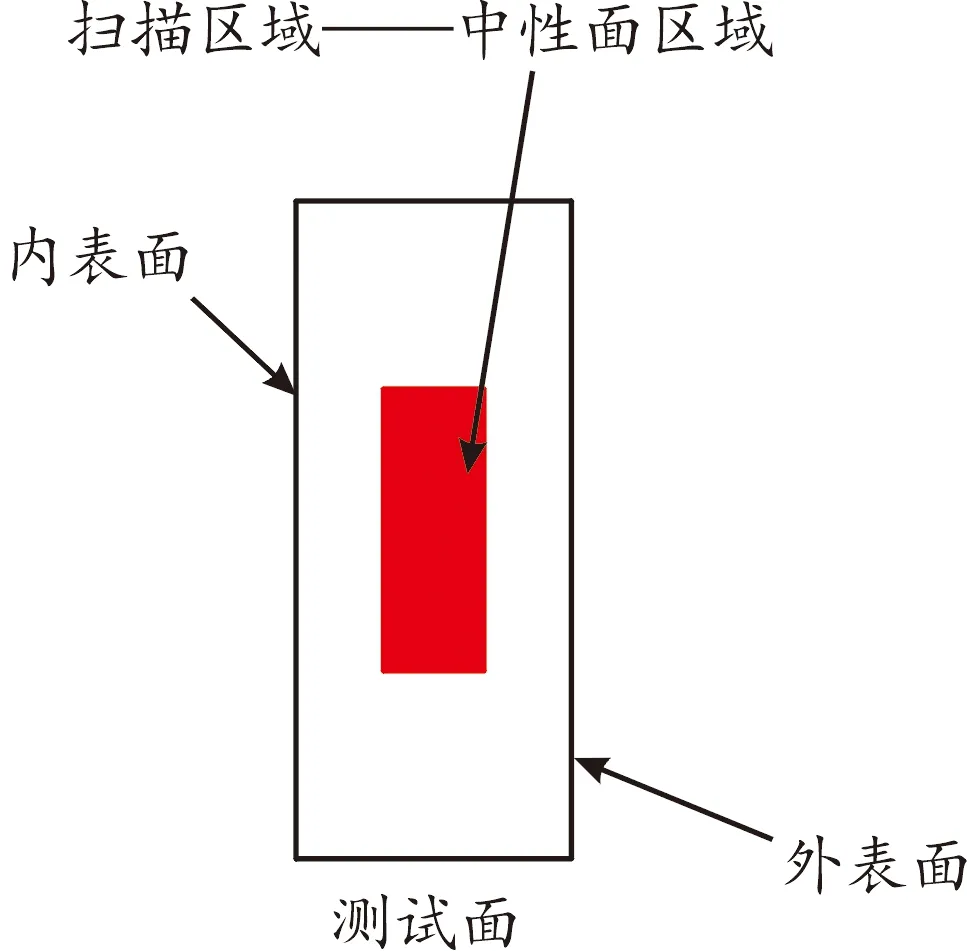

图16表示不同的观测位置,即轴承外圈外表面、内表面及心部位置示意图,心部位置为处于轴承外圈内、外表面中间的部分。

图16 内、外表面及心部位置示意图

将抛光完成的试件用于SEM实验。SEM扫描电镜观察一般需要将试件进行腐蚀,本次采用4%的硝酸酒精进行腐蚀,采用擦拭的方式,一般擦拭6次左右。

观测位置选择为如图17所示的中性面区域。

图17 观测位置

3 实验结果与分析

由于GCr15轴承钢质地较硬,EBSD实验观测效果不佳,故最终只得到EBSD快扫结果。并使用SEM实验分别观测了轴承外圈心部、内表面、外表面的碳化物的大小、形貌及分布情况。

3.1 EBSD快扫结果

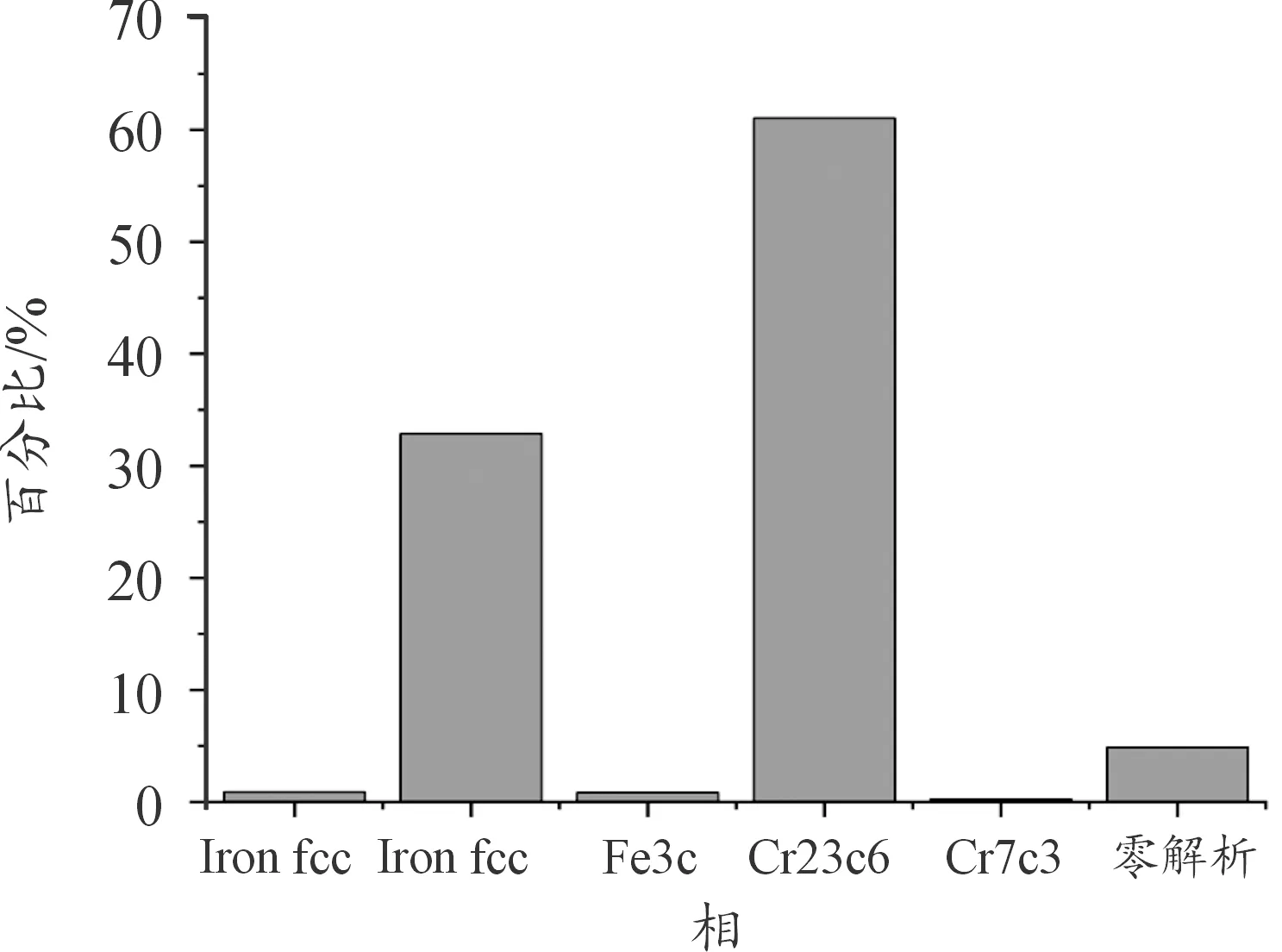

利用EBSD快扫,结果表明所观测样品碳化物类型主要为M23C6型碳化物。如图18所示。

图18 EBSD快扫结果

3.2 M23C6碳化物的SEM实验研究

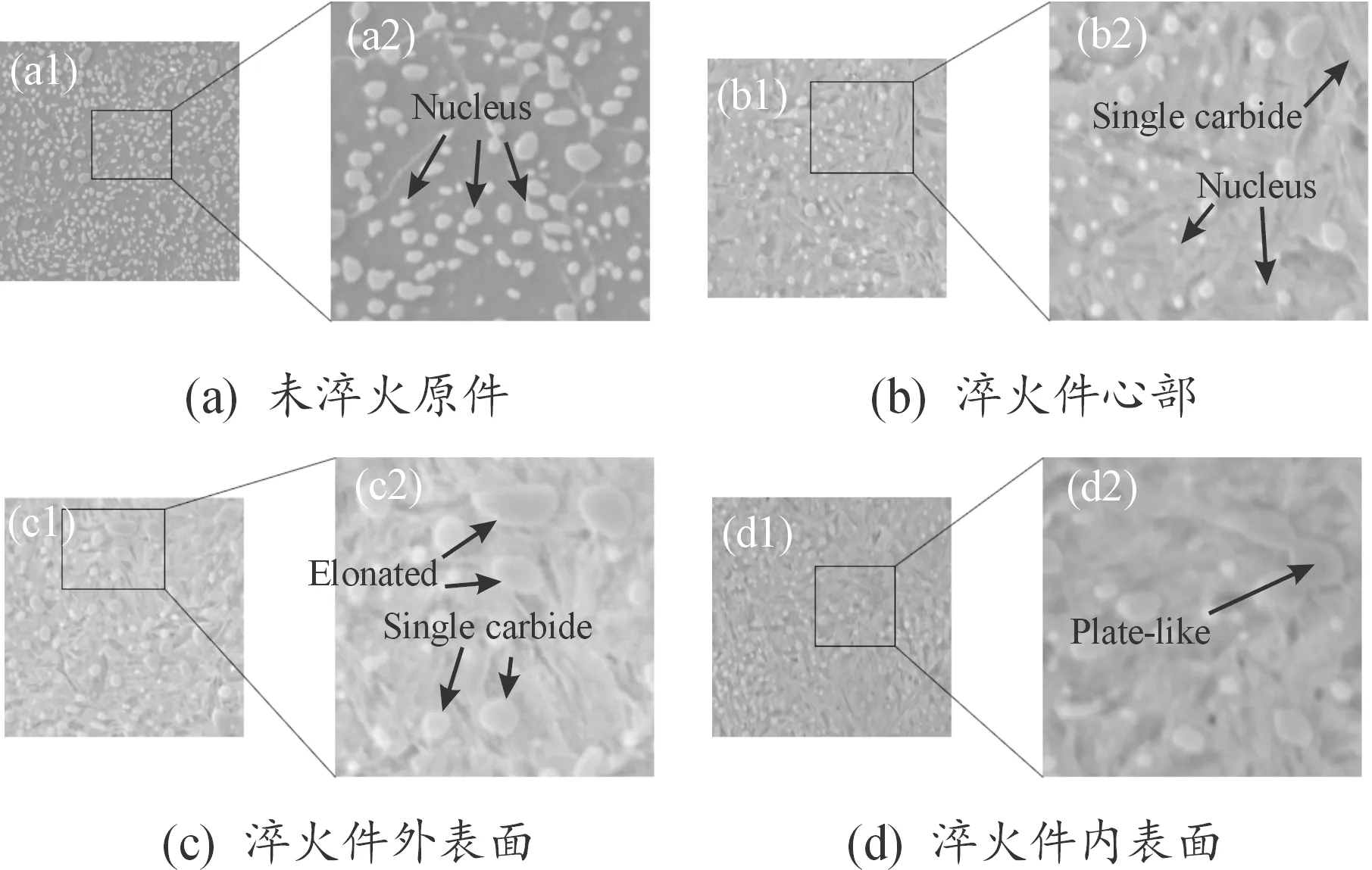

GCr15轴承外圈淬火前后不同位置的显微组织如图19所示。图19(a1)、(a2)表示未淬火原件。从图中可以看出,基体中存在大量圆形碳化物核心。图19(b1)表示淬火件心部。从图中可以看出,基体中存在大量圆形碳化物核心,将图20(b1)局部进行放大,能够观察到,除了大量存在的圆形核心外,还有部分单个的粗短棒状碳化物的存在。图19(c1)表示淬火件外表面,图19(c2)为其局部放大图。可以看出,在基体中,除了圆形核心及短棒状碳化物的存在外,还存在着少量的拉长棒状碳化物。图19(d1)表示淬火件内表面,基体中有极少量块状碳化物的产生。块状碳化物数量少主要原因是:合金元素在固液界面前端积累,溶质不断的积累会导致碳化物相更倾向于长成棒状,避免块状生长[17]。

图19 GCr15轴承外圈淬火后不同位置显微组织

4 结论

1) GCr15轴承外圈心部和外部的冷却速度不同,外部冷却快,心部冷却慢。但总体来看,外圈内外部冷却速度差别并不大。在油淬的过程中,轴承外圈的内、外表面的冷却速度是一致的。

2) 淬火初始阶段,外圈外表面径向位移的减小速度比心部快。随着淬火过程进行,径向位移量逐渐变小。但在第6 s左右,却有一个反向增大的过程,在25 s后径向位移的变化趋于平稳,这是淬火过程中产生的组织应力和热应力的共同作用造成的。

3) M23C6型碳化物的形貌变化机制可概括为:多个孤立的核心与其相邻的核心相互接触形成棒状碳化物;单个核心持续长大或者多个核心互相接触形成块状碳化物;棒状碳化物相互接触或者与块状碳化物相互接触继而形成不规则片状碳化物,即共晶碳化物。

4) 碳化物的析出,取决于钢中的碳含量和凝固后的冷却速率。在对淬火过程的数值模拟中,轴承套圈表面冷却速度和心部冷却速度存在差异,表面冷却速度更快,外表面与内表面差异很小。心部碳化物主要为圆形碳化物核心,而内、外表面主要为棒状碳化物和极少的块状碳化物。