多台阶TC4非对称轴类零件楔横轧成形研究

2023-11-13刘家旭师明杰陈帅峰张士宏

韩 铭,刘家旭,师明杰,陈帅峰,张士宏,程 明

(1.中国科学技术大学 材料科学与工程学院, 沈阳 110016;2.中国科学院金属研究所 师昌绪先进材料创新中心, 沈阳 110016)

0 引言

兵器制造技术是高度综合的现代科学技术,是国家最高工业水平的体现之一[1]。未来武器装备在服役的过程中需要克服高温、高速等复杂环境带来的影响,因此其发展依赖轻质高强度且稳定性好的材料在本领域的应用。而钛合金具有强度高和抗疲劳强度好的优点,完美契合武器装备领域的需求[2]。

除了能达到减重的要求外,钛合金还具备耐腐蚀、高冲击韧性、高断裂韧性等特性,在舰船、坦克、导弹、特种车辆等武器上均有普遍的应用[3]。但是钛合金属于难变形合金,且成形加工困难,存在尺寸精度低,热加工窗口窄等问题。通常情况下,升高温度可以提高钛合金的延展性并降低材料强度,此种方法常用于提高成形极限和精度等级[4-6]。

随着武器装备行业的快速发展,对于轴类零件的需求量与日俱增,其中大部分是非对称轴类零件。目前,楔横轧对于该类零件最常用的方法是“一模两件”成形,将非对称轧制转变为对称轧制[7-8]。但是由于设备以及模具宽度的限制,很多非对称件无法成对轧制。此外,单件成形时轧件的外形不对称,导致轴向力和切向力不平衡,轧件可能会产生轴向窜动、轧件扭曲等缺陷[9-10]。故对于非对称件的轧制研究具有必要性。

国内外学者对各类材料以及用途的楔横轧件进行了研究,胡正寰[11-12]提出可以通过选择不同的工艺参数以及轴向窜动量的补偿来解决轧件缺陷。Pater等[13-15]对于钛合金楔横轧工艺进行了研究,指出TC4钛合金可以用于生产轴类零件。在实际生产过程中,往往需要根据经验设计模具,合理添加摩擦槽防止零件滑动。通过在实验之前进行有限元模拟可以显著提高工作效率[16-17],避免资源浪费。

目前,用于实际生产的楔横轧主要分为2类,分别是辊式楔横轧和板式楔横轧[18]。本文中选用的板式楔横轧机是使用两个相同的、带有楔形突起的平板类模具,工作时模具发生相对移动,轧件在模具之间依靠摩擦力发生滚动,并由于楔形的作用发生塑性变形[24]。对此,针对非对称轴类零件的结构特点设计了板式楔横轧模具,并采用数值模拟方法对成形工艺开展研究,经过试验验证,证实TC4非对称轴类件楔横轧成形的可能性。

1 楔横轧实验设计

1.1 楔横轧模具设计

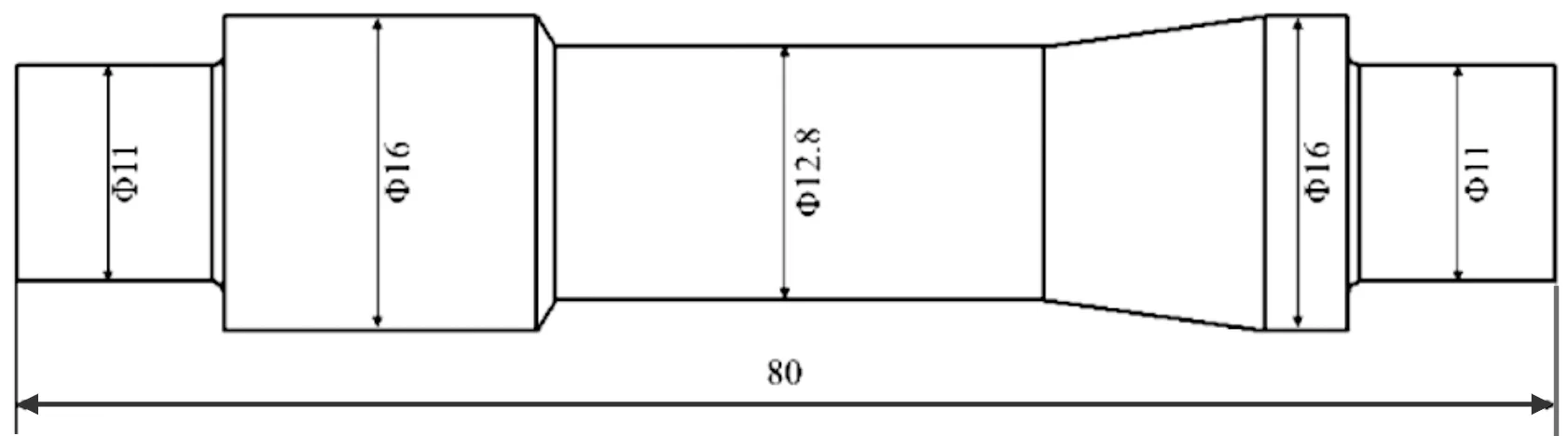

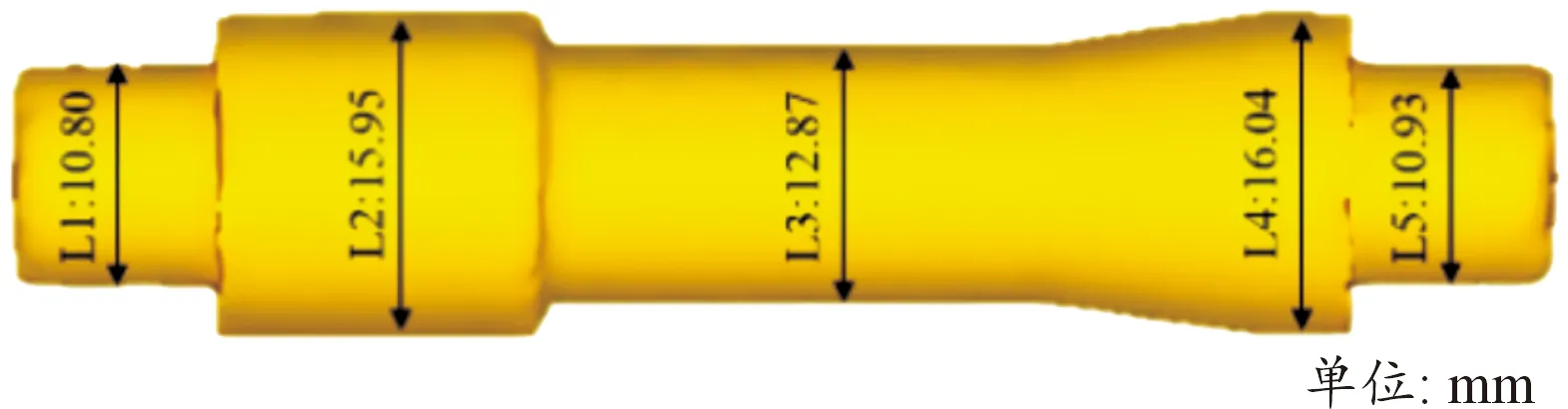

图1为目标轧件,图2(a)为设计出的模具俯视图。该轧件具有非对称特征,轧制过程中易出现轴向力不平衡,轧件偏移等问题。因此,模具结构包括一些特殊设计,如图2(b)所示,主要有:楔形两侧设计带有摩擦槽,增大轧件与模具间接触摩擦,防止轧件滚动的过程中相对模具发生滑动;该模具尾部设计有刀具,可以在轧制完成后将轧件两端多余部分进行切除;成形角越大越不利于轧件的滚动[23],因此在模具的楔入段和展宽段设计了不同的成形角;成形时断面收缩率越大成形难度越大,因此后半段成形设计为两次成形过程,避免一次成形导致的卡料等问题。

图1 目标轧件

图2 模具的俯视图和特殊设计

1.2 有限元建模

本文中使用DEFORM-3D有限元软件进行模拟仿真,通过三维作图软件绘制坯料与模具,并调整其装配关系,随后将STL.格式文件导入有限元软件中,装配关系如图3所示。

图3 坯料与模具装配关系示意图

楔横轧成形非对称零件过程中既存在径向压缩和轴向延伸,又存在横向扩展,这导致变形过程材料所受应力应变是非线性的,同时应变和位移也是非线性的,其边界条件非常复杂[20-21]。综合考虑以上因素,建立符合真实成形过程的有限元模型,并作出如下假设:

1) 坯料塑性变形量很大,忽略其弹性变形,设置为刚塑体,材料模型选自软件材料库中TC4合金;

2) 相较于坯料在高温下发生塑性变形,模具的弹性变形非常小可以忽略不计,可以将两侧模具视为刚体;

3) 摩擦槽可以有效避免轧件与模具之间打滑的现象,选择摩擦类型为剪切摩擦,并设置较高的摩擦因子。

4) 轧制过程持续时间较短,可以将坯料与环境、模具的传热系数视为定值。

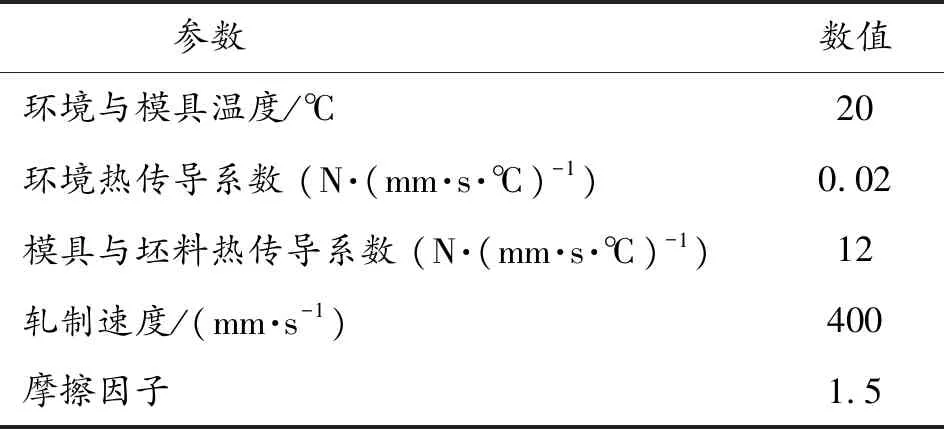

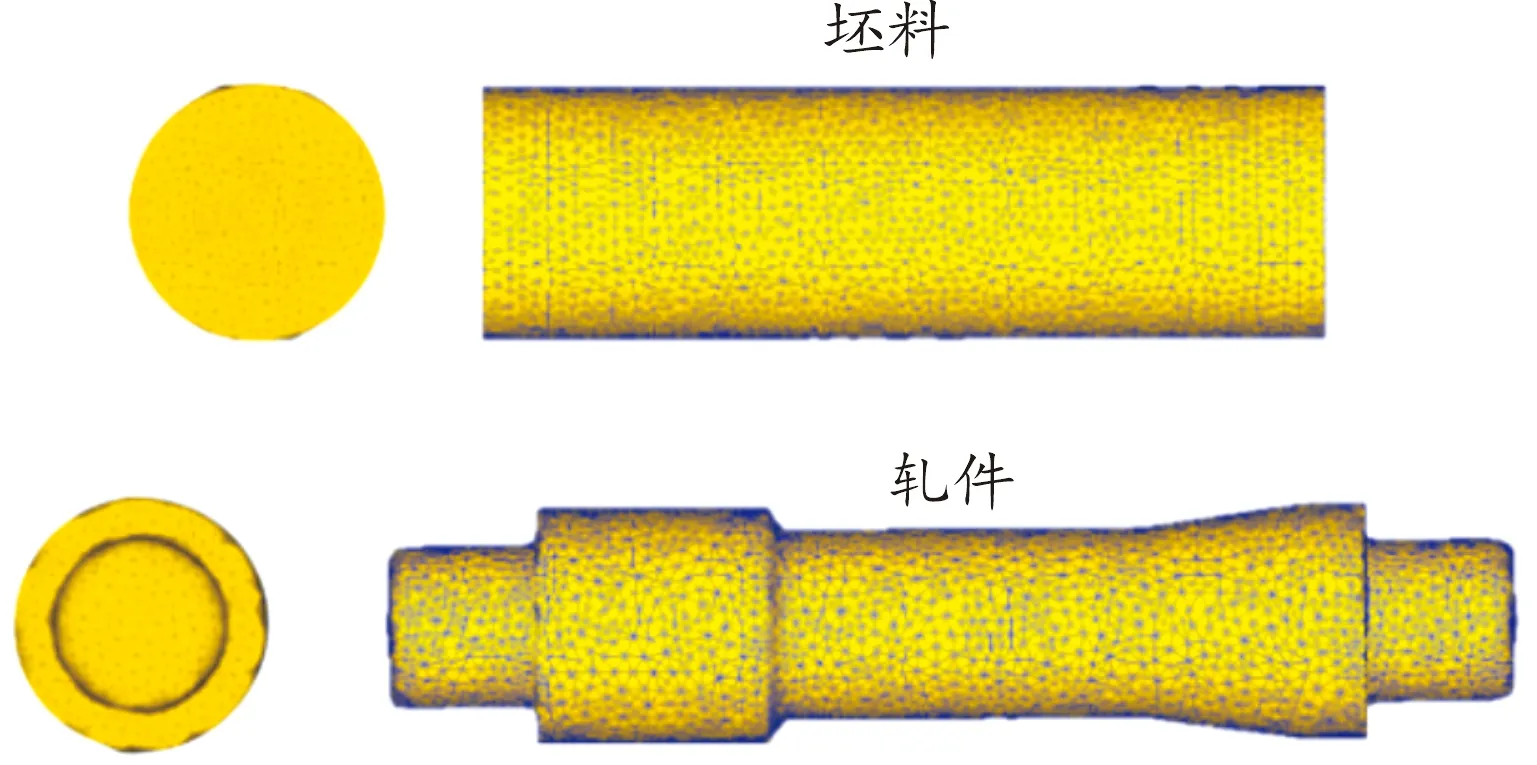

为探究不同温度对轧制成形效果的影响,将坯料的轧制温度分别设置为600、800、1 000 ℃。工件网格数量均设置为50 000,当网格最小单元尺寸畸变量达到0.7时进行网格重划分,模拟设定的一些重要参数总结在表1中。图4展示了坯料与轧件的网格变化(以轧制温度1 000 ℃的模拟为例)。

表1 有限元模型参数

图4 网格划分在数值模拟中的应用

2 实验结果及分析

2.1 轧件尺寸精度分析

轧制过程坯料表面与模具直接接触,温降速度快。而钛合金对于温度变化敏感,坯料表面的材料塑性及流动性会受温度影响,导致轧制失败。因此控制坯料温度和轧制速度是影响轧件的尺寸精度的关键因素,轧制速度不宜过低,本研究选定的轧制速度为400 mm/s。不同轧制温度下轧件形貌的模拟结果如图5所示。

图5 不同温度下的轧制结果宏观对比

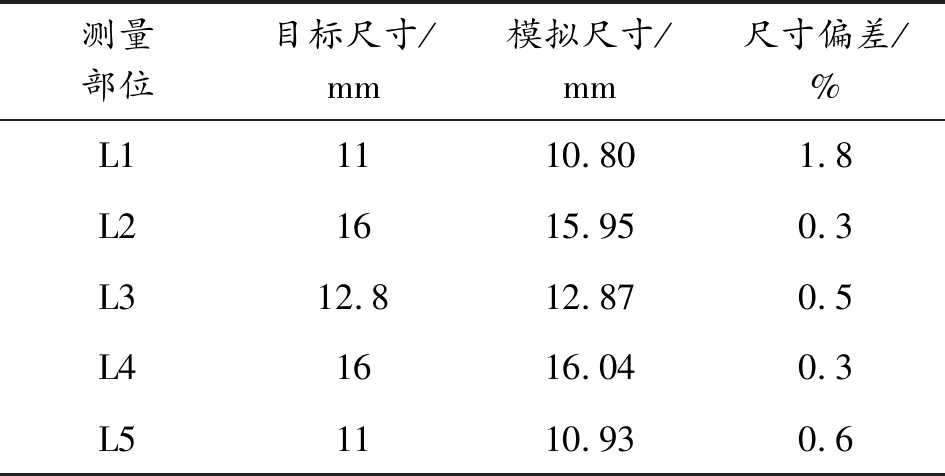

分析轧件形貌,轧制温度为600 ℃的轧件的材料流动性差,轧件两端充型效果不佳。刀具切除两侧余料时对轧件产生轴向拉力作用,由于温度较低变形抗力大,轧件两端出现了明显的颈缩。对比轧制温度分别为800 ℃与1 000 ℃的轧件的模拟结果,观察到轧制温度为800 ℃的轧件两端虽然基本成形,但仍存在精度较差的部位;而轧制温度为1 000 ℃的轧件的形状规整,两端填充饱满,轧件形貌满足要求。综上所述,只有轧制温度为1 000 ℃的轧件两端余料全部切除掉落,而轧制温度为800 ℃与600 ℃的轧件不但余料切除不净还存在一定的成形不足,因此认为轧制温度为1 000 ℃的轧件的宏观形状最优。测量轧制温度为1 000 ℃的轧件的部分尺寸如图6所示,与目标件尺寸对比如表2所示。轧件的模拟尺寸与目标尺寸最大偏差为1.8%,证明了模拟尺寸与目标尺寸一致性良好,后续将以此条件模拟的轧件为例进行后续分析。

表2 模拟结果与目标尺寸的对比

图6 轧制完成后的轧件模拟结果尺寸测量

2.2 温度与应力应变状态分析

整个非对称轧件的楔横轧成形过程大约持续2.3 s,因此考察坯料的温度变化具有重要意义。图7为轧制温度 1 000 ℃,轧制速度400 mm/s时的模拟结果。其中图7(a)展示出轧件楔入过程中的表面及截面的温度变化;图7(b)展示出轧件楔入过程中的表面及截面的应力变化。可以明显观察到轧件表面和心部存在较大的温度差距,坯料表面直接接触模具,热传递的作用使得表面温度降低,而内部受到挤压发生塑性变形,变形能转化为热能,导致温度升高。温度降低最为明显的是轧件与楔子最先接触,同时也是变形量最大的部分。

图7 轧制温度1 000 ℃,轧制速度400 mm/s时的模拟结果

轧件中心横截面从楔入、展宽到精整的成形过程如图8所示,其中图8(a)为温度变化,图8(b)为等效应力变化。变形过程中心部最高温度可以达到1 040 ℃,而表面最低降至820 ℃,可能会导致表面与心部晶粒尺寸不均匀。轧件表面温度最低,且受到的应力也最大,因此轧件成形可能会出现表面损伤开裂的现象。

图8 轧制过程中的轧件中心横截面

在坯料中心横截面上均匀选取6个追踪点,如图9所示,其中P1点在轧件中心,P6点在近表面处。图9展示了这6个追踪点轧制前后的位置变化,观察到从P2开始追踪点较为均匀地偏移出原位置,故可以判断出模拟中材料流动均匀。随后,提取各点的温度以及应变进行对比分析,观察成形过程的变化趋势。

图10所示为各追踪点的温度随时间的变化曲线,对曲线进行分析可以得到不同追踪点的温度变化信息。观察发现距离轧件中心越远的温度降低越为明显,同时越接近表面温度的起伏变化越明显,这是由于轧件和较冷的模具循环接触导致的。由于变形功转化为热能,轧件中心温度呈现先升高再降低的趋势,最高可以达到1 040 ℃。其中P1-P4点的温度曲线具有类似的趋势,可以认为变形过程中发生的变化类似,较高的温度可能会导致轧件心部组织晶粒粗大;而P6点表现出非常明显的温降特征,其温度状态由于轧件旋转表现出较大波动性。

图11为各追踪点的等效应变随时间的变化曲线,对曲线进行分析,可以观察到虽然6个追踪点之间的距离是均匀分布的,但是应变并不均匀。越靠近表面应变的增加幅度越大,这是因为大部分变形都是在轧件外层进行,由于楔入段轧件主要发生径向压缩变形,各点起始应变量相差不大且斜率较低,随着轧制进入展宽段P1与P6逐渐拉开差距,6个点的应变均存在剧烈增加的阶段,随后轧制进行到精整段应变保持不变至结束。P1与P2的曲线基本类似,属于心部变形较小的区域,P2、P3与P4属于中间过渡区域,P6属于表面变形量最大的区域。与图10对比发现温度循环的区域也是变形量最大的区域,可能会导致轧件表层出现裂纹等缺陷。

图11 追踪点的等效应变随时间变化曲线

2.3 损伤分析

在模具的展宽段,轧件表面温度降低并发生较大塑性变形,这或许会导致坯料出现开裂等情况。轧件轧制过程中的损伤情况如图12所示,轧件与楔尖接触时开始出现损伤,损伤值随着轧件进入展宽段而迅速增大。由于非对称件轴向力不平衡,为避免裂纹产生,优化模具的展宽段是十分必要的,展宽角不宜过大的同时也要考虑成形角的影响[19],成形时需要同时考虑工件两侧的受力情况,避免窜动导致的成形效果不理想。

图12 轧制过程中的损伤分布

3 楔横轧实验验证

3.1 实验验证

楔横轧实验在板式楔横轧机上进行,轧制温度与轧制速度设定与模拟相同。图13展示了轧件成形的全部过程,其中图13(1)、(2)为上料阶段,坯料经感应加热至轧制温度保温1 min,随后被迅速地放入板式楔横轧机左侧上料口内,使用拨杆将其推入模具中固定;图13(3)、(4)为上模具运动开始进行轧制;图13(5)为轧制已经完成,轧件从出料口滚下落入收集筐内进行空气冷却,多余料头被切下留在预留位置。

图13 楔横轧实验过程为(1)到(5)

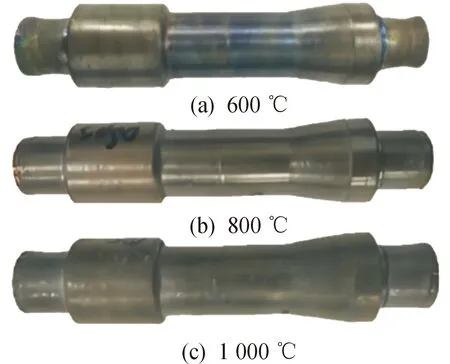

不同温度下的轧件形貌如图14所示。从图中可以看出轧制温度为1 000 ℃的轧件表面虽然不如轧制温度为800 ℃与600 ℃的轧件表面光滑,但是轧制温度为600 ℃的轧件两端出现了明显的颈缩现象,随着温度的升高颈缩现象有明显改善。

图14 不同轧制温度下TC4轧件

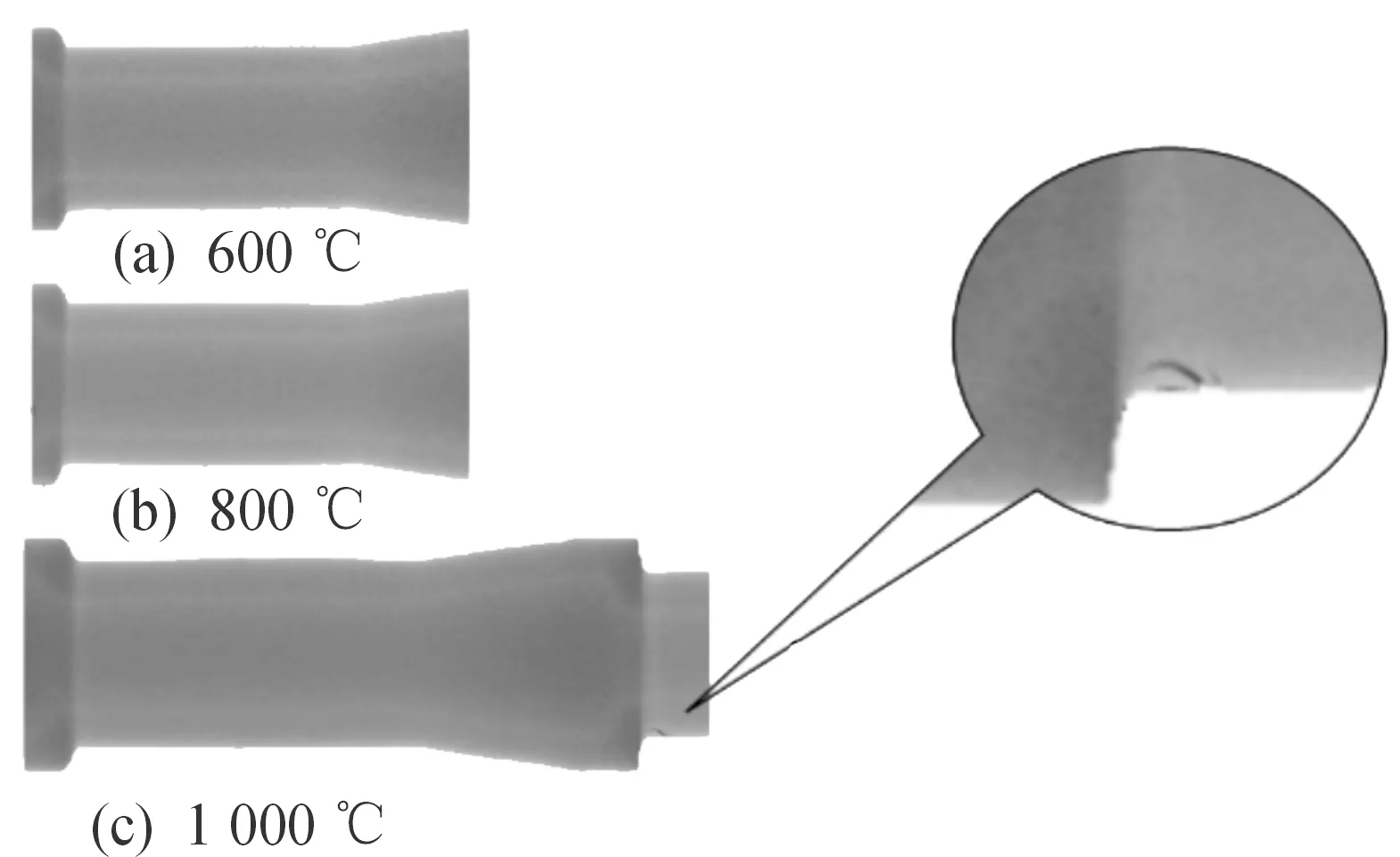

图15为轧制温度为600 ℃时模拟与实验的轧件端部对比图,均表现出颈缩现象,进一步证明了模拟的准确性。无损探伤结果如图16所示。不同轧制温度获得的轧件心部均无疏松、孔洞等缺陷,满足轧件心部质量要求。但是观察轧制温度为1 000 ℃的轧件的探伤结果可以发现,虽然心部没有出现孔洞,但是外表面台阶处出现裂痕,与模具楔入时复杂温度与应力环境导致的损伤有关,因此认为台阶处是易产生裂纹的区域。

图15 600 ℃时实验与模拟轧件端部对比

图16 不同轧制温度下TC4轧件工业CT结果

3.2 微观组织分析

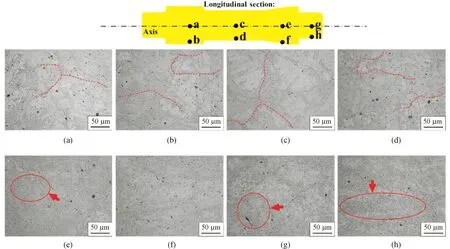

如图17所示,研究所用TC4钛合金棒材的初始组织由大量粗大的初生α相(αp)与β转变组织(βt)组成。将轧制温度为1 000 ℃的TC4轧件沿轴线剖开,磨抛腐蚀后,如图18所示在光学显微镜下对点a-点h等8个位置进行组织观察。轧件各处均为高温β相空冷相变产生的魏氏组织,由大量沿一定习惯面析出的相互平行的α相集束组成[22]。a、c、e、g处组织变形程度较低,可观察到清晰的高温β晶界。而轧件表层组织则因塑性变形剧烈,β晶界被扭折和破碎,难以观察和区分,且应变量越大,组织碎化越严重,α相集束越不明显。可以观察到轧件组织沿径向分布存在梯度,但并无明显缺陷,质量良好,达到目标需求。

图17 TC4钛合金原始坯料微观组织

图18 1 000 ℃轧件纵剖面微观组织

4 结论

1) 非对称TC4钛合金轴类件进行单道次板式楔横轧成形,轧件的成形精度会随着轧制温度升高而提高;

2) 轧制温度1 000 ℃的轧件在模具展宽段容易出现表面开裂的现象,原因是工件表面温度降低的同时发生较大的变形;

3) 不同轧制温度下的模拟与实验结果吻合,证明的模拟的可靠性,提高轧制温度可以消除颈缩。在轧制温度800~1 000 ℃,轧制速度400 mm/s的实验条件下,可以获得尺寸精度满足要求的轧件。