光气反应器换热管腐蚀区域预测及结构优化

2023-11-13谢浩平赵峰霆陈兴阳马琳琳

谢浩平 赵峰霆 周 阳 陈兴阳 马琳琳

(1.浙江省特种设备科学研究院 杭州 310020)

(2.浙江省特种设备安全检测技术研究重点实验室 杭州 310020)

1 前言

光气学名碳酰氯(英文Phosgene,分子式COCl2),是一种无色、易液化、有特殊气味、剧毒的气体。因其化学性质活泼、下游有机合成工艺简单、生产清洁污染少等优点,被广泛应用于农药、医学、化工等领域异氰酸酯、聚碳酸酯等有机物的合成生产[1],特别是近年来随着聚氨酯工业的蓬勃发展,光气需求量显著提升。

光气为剧毒化学品,从光气合成的原料到光气的中间产品,涉及的物料如异氰酸酯、甲苯二异氰酸酯等多属于剧毒、易燃易爆品,对人体有不可逆伤害,相关化工生产及合成对安全生产、环境友好有极高要求,导致生产成本显著增加。针对这一现状,可替代光气原料开发成为潜在的降本措施,虽已有相关研究报道,但相关成果在工业中尚未取得广泛应用[2]。此外,在已有光气生产事故中,因管道、设备缺陷导致的安全事故占事故总数的38.1%[3]。因此,定期进行光气生产工艺监管和生产设备可靠性评估仍为目前保证光气生产的主要方法。

光气合成工艺主要由列管式固定床催化反应器完成,反应基本原理为:氯气与一氧化碳充分混合后经管箱进入换热管,在管内预填的活性炭催化下反应生成光气;因管程放热,壳程需通冷水冷却。文献[4]对光气生产工艺腐蚀机理及典型失效模式开展了分析,提出各列管中活性炭分布不均会促使反应气在流动阻力小的热管内反应恶化,进而导致换热管腐蚀失效。

基于文献[4]提出的“不均匀导致局部反应恶化,促进腐蚀”的基本观点,本文将进一步针对反应气经管箱入口后流速与分布不均匀性开展数值模拟研究,基于分析结果提出一种换热管腐蚀强度分布预测方法,并通过添加入口挡板实现了反应气初始分布均匀度的显著提高,对于缓解腐蚀具有积极作用。

2 光气反应器几何模型及网格划分

某厂光气反应器入口输入常温氯气及一氧化碳,在封头处混合后进入管程,管程距入口15~45 cm处置有催化剂,两股气体在催化剂作用下反应生成光气,放出大量热,温度升至450 ℃,光气成品沿管程继续换热降温至80 ℃从换热器出口流出,其基本结构示意图如图1所示,光气反应器关键尺寸见表1。换热器换热管外径d=60.3 mm,壁厚δ=3.2 mm,换热管采用30°管布局角排布,管束间距为84 mm,在壳内共布置222根,单根长度为2 111 mm;壳程内平行均布4块单弓形折流板,板间距离为450 mm,长度为壳程内径的75%,第1块折流板距管束入口461 mm,第4块折流板距出口300 mm。

表1 光气反应器关键尺寸

图1 几何结构与网格图

通过Ansys Workbench进行结构化网格划分:通过设置入口管道长度10倍管径以保证流动充分发展,延长出口管道长度以避免回流,对管箱入口,换热管束入口等流动状态变化剧烈的位置进行网格加密。分别绘制520万、770万、930万和1 190万网格,以换热管内介质流速及管束进出口压降为基准进行网格无关性验证,计算结果显示,当网格总数超过770万后,管内流速相对误差低于2%,管束进出口压降相对误差低于3%。考虑到求解效率,本研究选用770万网格绘制方案,网格整体扭斜度低于0.7,满足计算精度要求。

3 数值模拟模型选择和边界条件设置

管壳式换热器壳程流体流动及换热过程,其基本控制方程组包括质量守恒、动量守恒及能量守恒[5,6]。

连续性方程,见式(1):

动量方程,见式(2):

能量方程,见式(3):

湍动能和湍流耗散输运方程,见式(4)~式(6):

式中:

μeff、Cp、T、u、p、ρ、gi、μ、μt、αT——依次为流体的湍流有效粘度、定压比热、温度、速度、压力、密度、重力加速度、动力粘度、湍流粘度、热传导系数;

k、ε、Gk、Gb、YM——依次为湍流动能、湍流动能耗散率、由层流速度梯度而产生的湍流动能、由浮力引起的湍动能、可压湍流中脉动扩张的贡献;

δij——无量纲Kronecker数;

t——时间;

Sε——自定义的源项;

经验常数C1ε=1.44、C2ε=1.92、C3ε=1、Cμ=0.09;湍动能k、耗散率ε对应的Prandtl数σk=1.0、σε=1.3。

管程模拟介质为气相热流体光气COCl2,全程无相变,设置压力入口条件,入口压力为0.16 MPa,入口温度为Tt-in=450 ℃;壳程为液相冷流体水,全程无相变,设置压力入口条件,入口压力为0.11 MPa,入口温度为Ts-in=72 ℃;壁面采用无滑移边界条件,湍流模型选取k-ε模型和标准壁面函数[7]。为保证计算稳定性和迭代收敛速率,压力速度耦合选用SIMPLE算法,离散格式选择QUICK格式。当连续性与能量方程残差<10-3,速度、k和ε残差达到10-5,且进口质量流量与出口质量流量相等时,认为计算收敛。

4 结果与讨论

4.1 光气反应器速度分布特性

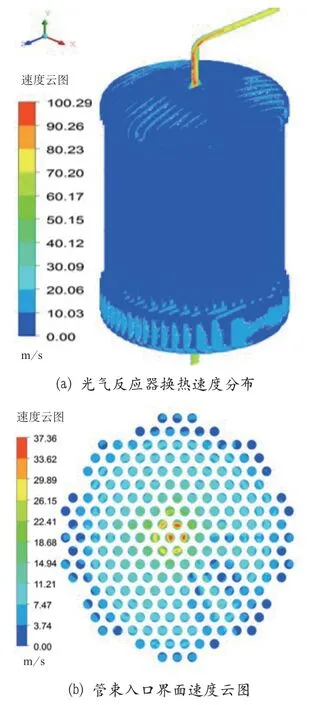

图2是光气反应器速度分布数值模拟结果。在给定工况条件下,反应气以较高速度(100 m/s)经入口管进入管箱,高速反应气冲击管板,经溢流进入管束[图2(a)]。由于流动截面积的突然变化,反应气进入管箱时发生射流引起漩涡,进而引发管箱横截面上分布差异较大,反应器进入各个换热管的流速不同,中间管束具有最大的入口速度,随着管束所在周向半径逐渐增加,管束内流速逐渐递减。这种不均匀的分布效果在降低换热器的整体换热效果的同时,也会导致管板中心换热管与管板的连接接头冲蚀开裂,造成换热管泄漏。

图2 光气反应器速度分布

进一步地,分析中心管排(第10排)所在纵截面速度分布,该截面速度矢量分布如图3所示。高速反应器气体通过90°弯管进入换热器封头,由于流道扩大及压力降低,气体流态逐渐扩张,速度降低并冲击换热器管板。该换热器封头入口正对管板中心,故部分气体在较大动量下直接通过中心区域管束(管束10-8、10-9、11-8、9-8),速度较大;其余气体由于管板的存在部分以较低速度进入管束,部分沿壁面形成涡流。

图3 中心管排所在纵截面速度矢量图

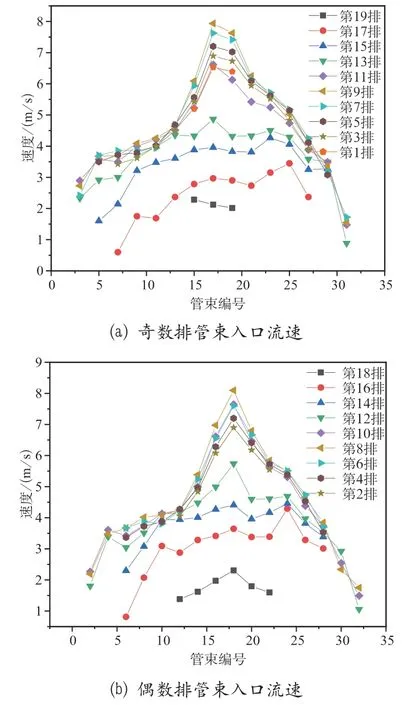

图4 管束入口平均速度分布

提取了每一排管束内平均流速,如果4所示。速度分布结果与云图显示结果一致,中心管束流速较外侧管束流速高,最高流速约8 m/s。此外,右侧管束流速略大于左侧管束,这主要是因为反应气经入口管弯头流动转向后,未完全恢复流动形态所致。

4.2 基于速度分布特征的换热管腐蚀点预测及验证

多次工程实践经验表明,光气反应器腐蚀机理一般分为两类:第一类为反应器高流速冲击下导致管板与换热管焊接处失效,壳程水进入管程,与反应光气反应生成盐酸,对设备进一步腐蚀;第二类易发生于管箱周边低速区域,因反应产物光气停留时间较长,在这一区域内易发生水解产生HCl,并被水吸收形成盐酸,造成换热管壁的点状腐蚀。

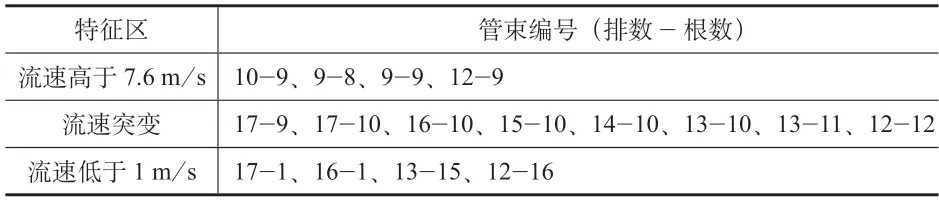

基于以上分析,本研究提取了高流速(>7.6 m/s),低流速(<1 m/s)以及存在流速突变(中心管束周边区域)的特征管束作为失效风险区域,对应的管束编号见表2。

表2 失效风险区域

选取高流速区域管束10-9,流速突变区管束17-9,低流速区域管束16-1,通过涡流检测器对3根管束的腐蚀程度进行了探测,涡流检测原理可参考文献[4]。检测结果显示:管束10-9上存在多处内表面缺陷,壁厚损失最大处约为壁厚的45%;流速突变区管束17-9上壁厚损失最大为壁厚的32%;低流速区域管束16-1腐蚀点较少,且壁厚损失最大为19%。通过内窥镜对3个检测位置进行复检,检测结果见图5,在3组管束拍摄结果中均发现凹坑,凹坑形态反映腐蚀程度与涡流检测结果基本一致。对检测结果进行分析:10-9管束位于正下方,反应器流速最高,冲击最强,发生腐蚀失效的程度最高;17-9管束位于径向外围,冲击强度较10-9管束较弱,腐蚀程度较低;外围低流速区域管束16-1的腐蚀程度最小。检测结果证明了高流速区域腐蚀强度最大,失效风险最高,有必要针对该区域开展结构优化,降低该区域失效风险。

图5 不同管束内窥镜检测结果

4.3 光气反应器结构优化

基于以上分析,考虑在反应气入口下方增加挡板,弱化高速反应气对中心管束冲击,以降低其冲蚀失效及腐蚀的风险。挡板结构示意图如图6所示,挡板直径为336 mm,厚度为5 mm,挡板上有四开孔用于介质流通,开孔尺寸及分布如图6所示,本节将通过改变挡板与反应气入口距离h1,分析挡板对反应气均匀分布的影响。

采用与无挡板条件完全一致的数值模拟设备和边界条件对有挡板条件的速度场进行模拟,典型模拟结果如图7所示。挡板距换热器封头入口较近,气体受到挡板阻碍形成流速、范围较小的涡流区域,大量气体沿换热器封头壁面向管板运动。同时由于挡板上4个开孔的节流作用,部分气体通过小孔改变了流动方向,以较大的速度冲击管板。由图可知,靠近换热器边缘的管束的流速较大,越靠近中心的管束,流速越低。而由于存在通过挡板上的开孔流出的气体,对应部分的管束流速较大。反应气初始分布程度较无挡板结构明显提升。

图7 有挡板反应器速度分布云图

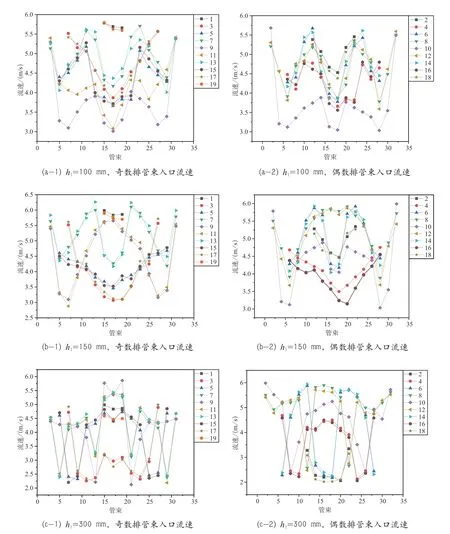

改变管道入口与挡板距离h1开展数值模拟研究,获得不同结构条件下各管束入口的截面速度,如图8所示。在不同h1条件下,中心管束入口流速均显著降低,不同管束间的速度分布差异减小。在各个h1条件下,最大管束流速均低于无挡板结构最大流速。

图8 不同h1条件管束入口流速

通过均衡度s来评价增加挡板的均流效果,其定义式见式(7),s越小平衡流体的效果越好,计算结果显示,h1为100 mm、150 mm和300 mm时,计算得到的s分别为129.98,157.42和232.43,即在给定工况下,当入口挡板与入口距离定位100 mm时,挡板对反应气具有最好的均流效果。

式中:

s——均衡度,无量纲;

vi——各管束的流速。

5 结论

本研究基于某厂光气反应器结构,开展了反应器内流动特性数值模拟研究,通过反应气流动分布特性开展了设备易腐蚀区域预测及工业测试验证,针对设备易腐蚀特征提出了一种结构优化方案。主要得出以下结论:

1)在较高入口流速下,反应气在管束平面未实现均布,中心区域管束流速高,边壁流速较低。中心高流速区域管束容易因冲蚀导致管板与换热管焊接处失效,壳程水进入管程,与反应光气反应生成盐酸,对设备进一步腐蚀;管道周边低速区则会因反应产物光气停留时间较长生成盐酸,造成管壁腐蚀。

2)通过涡流检测对中心管束和周边管束腐蚀情况进行检测,证明中心管束腐蚀程度最严重,管壁腐蚀厚度最高达45%,周边管束腐蚀最高为管壁厚度的19%。

3)提出通过在反应器入口下方增加挡板提高反应介质分布的均匀性,并引入均衡度概念对均匀效果进行定量评估。模拟结果显示,在给定结构和工况条件下,当挡板距入口100 mm时,挡板平衡分配流体的效果最好。