热电厂吸收式热泵制热量对系统的影响及确定方法

2023-11-11匡胜严

匡胜严

(远大空调有限公司,长沙)

0 引言

吸收式热泵是一种以蒸汽、天然气、高温热水、高温烟气等为驱动热源,通过回收低品位热源(冷却水、低温烟气等)的热量,制取满足工艺或供暖用中高温热水,实现余热回收利用、从低温向高温输送热能的供热设备。

最初吸收式热泵仅用于纺织和化工生产中[1-2],在热电厂,吸收式技术仅仅用于抽汽制冷,使用范围非常有限[3]。本世纪初,国内经济进入快速发展期,城镇化推进加快,不断增加的新建建筑给北方集中供热提出了新的挑战:一方面供热面积不断增加,热电厂供热能力已达上限,急需开发新的热源增加供热能力;另一方面原有管网受流速限制,无法输送更多热量。基于集中供热系统的上述问题,2009年付林等人提出了“基于吸收式热泵的热电联产集中供热新流程”,并通过科技鉴定[4]。该系统利用双效吸收式热泵、单效吸收式热泵、大温升吸收式新型热泵及汽水换热器多级串联,逐级加热一次网供水,与传统的加热方式相比,回收的余热占热电厂总供热量的30%以上。此技术的关键点包括2个方面:1) 在二级换热站采用大温升吸收式新型热泵(吸收式换热器)替换原有水水换热器,以一次网供水(如100 ℃)驱动吸收式换热器,用于降低一次网回水温度(如20 ℃),增加热网供回水温差,提升热网供热能力;2) 在热电厂内,汽轮机抽汽驱动吸收式热泵回收电厂循环水余热加热热网回水,提升热电厂供热能力。采用吸收式技术系统地解决了北方集中供热的主要问题,并在赤峰市[5]、大同市[6]取得了成效。在随后的十几年里,吸收式技术与热电厂联系越来越紧密,越来越多的热电厂开展了供热侧的改造。

文献[7-9]针对热电厂耦合吸收式热泵系统进行了分析研究,但都是以参数变化对系统的影响为主。而耦合供热系统设计关键点——吸收式热泵的边界参数和制热量都是由厂家给定或数据模拟获得的,这些方法要么缺少依据,要么使用起来非常不方便。本文研究了吸收式热泵引入后对原热电系统的影响并建立吸收式热泵模型,绘制了吸收式热泵供热特性曲线,可以快速确定吸收式热泵的供热温度和最大制热量。再结合热网供热曲线确定最经济制热量及系统边界参数。

1 热电系统与吸收式热泵的耦合

热电系统与吸收式热泵的耦合供热系统如图1所示。主要包括3个子系统:驱动蒸汽系统、循环水系统和热网水系统。

图1 热电系统与吸收式热泵耦合流程

1) 驱动蒸汽系统。吸收式热泵的驱动蒸汽为汽轮机抽汽,若温度超过180 ℃、压力超过0.8 MPa,则需要降温降压后再进入吸收式热泵的发生器。蒸汽产生的凝水经疏水泵送回低压加热器。

2) 循环水系统。凝汽器出来的循环水进入吸收式热泵蒸发器降温后回到原系统循环水池(在供暖初末期,考虑部分循环水上冷却塔),再经循环水泵送回凝汽器内。

3) 热网水系统。热网回水先到热泵站房进入吸收式热泵的吸收器、冷凝器,吸收了循环水热量和驱动蒸汽热量后升温返回原一次网回水系统,进入热网首站。在热泵出口温度不能满足热网需要的情况下,从热泵出口的热网水管道还要进入原系统的热网加热器进行二次加热,达到热网要求的温度后进入供水母管。

2 引入吸收式热泵对热电系统的影响

从燃煤锅炉出来的主蒸汽按品位依次用于高加(高压加热器)、除氧器、热网加热器、低加(低压加热器),最后的低压乏汽进入凝汽器被循环水冷凝。在这些蒸汽中,高加蒸汽、除氧蒸汽、低加蒸汽被热电机组内部消耗,与供热耦合系统相关度较小。与供热系统联系紧密的蒸汽主要为乏汽(热量最终进入循环水)、抽汽。在改造前后蒸汽流量、温度及压力不变的情况下,假设供热相关的两部分蒸汽总热量为定值(在供热工况下低加蒸汽流量会有变化,但因流量远小于抽汽和乏汽流量,变化忽略不计),两部分蒸汽在不同供暖负荷下进行分配。建立简化模型(见图2),用于分析热电耦合系统热量变化。

注:Qz为总蒸汽热量;Qg1、Qg2分别为引入吸收式热泵前、后的供热量;Qy为热泵回收的循环水热量;ΔW为汽轮机新增发电功率。图2 耦合供热系统热量变化模型

从引入吸收式热泵前后热量变化分析,热网供热量由原来单一的抽汽热量转变为由抽汽热量和循环水余热两部分组成,热量组成的改变引起蒸汽进入新平衡状态,进而影响发电功率和冷却系统排热量。影响程度主要和引入吸收式热泵前后热网热量变化和吸收式热泵的制热量有关。

2.1 无新增供热量对热电系统的影响

引入吸收式热泵前后热网的供热量不变(Qg1=Qg2),即没有新增供热。在此情况下,供热用的蒸汽热量减少,减少量等于循环水热量(Qy),更多的抽汽进入低压缸发电,系统表现为新增发电功率(ΔW)。新增发电功率与汽轮机的抽汽比焓、排汽比焓,以及节省的抽汽量相关,可参考文献[10]提供的公式计算:

ΔW=Δm(h1-hc)ηmηg

(1)

式中 Δm为节省的抽汽量,kg/s;h1为汽轮机的抽汽比焓,kJ/kg;hc为汽轮机的排汽比焓,kJ/kg;ηm为机组机械效率,取0.99;ηg为发电机效率,取0.97。

经计算,新增发电功率约为吸收式热泵余热回收量的12%,冷却排热减少量等于新增发电功率。

2.2 有新增供热量对热电系统的影响

有新增供热量时,热电系统变化与新增供热量和余热回收量的大小相关。

1) 当新增供热量等于吸收式热泵余热回收量(即Qg2-Qg1=Qy)时,引入吸收式热泵前后抽汽量没有变化,既不会新增发电功率,也不会减少冷却排热量。

2) 当新增供热量大于余热回收量时(即Qg2-Qg1>Qy),余热回收量只能满足部分新增供热量,仍然需要增加抽汽来补充供热,造成抽汽量的上升,汽轮机发电功率下降,减少量为吸收式热泵余热回收量与新增供热量之差的12%。冷却排热减少量等于新增供热量与新增发电功率之和。

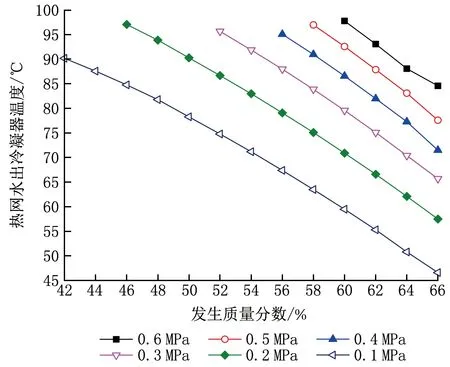

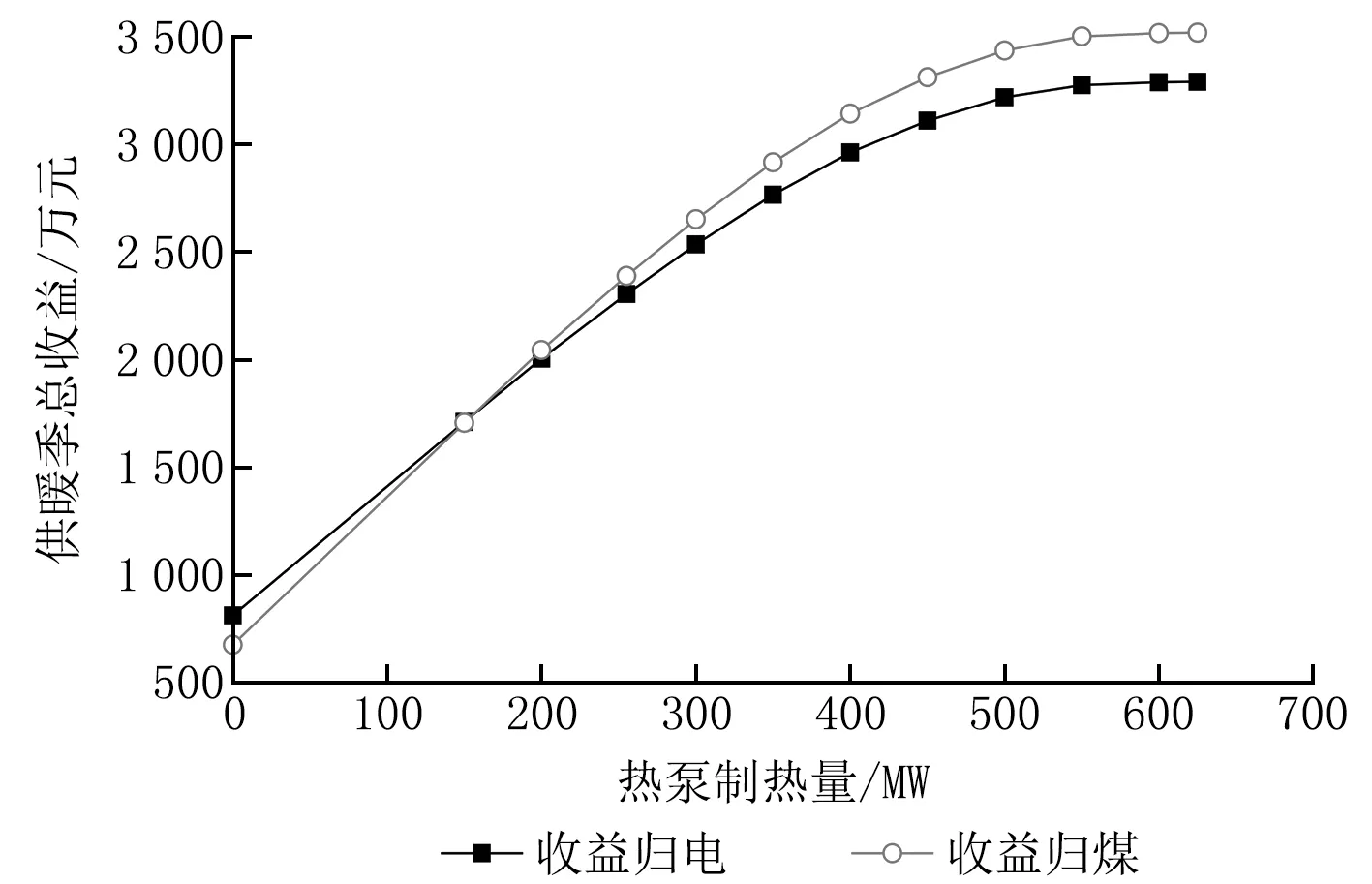

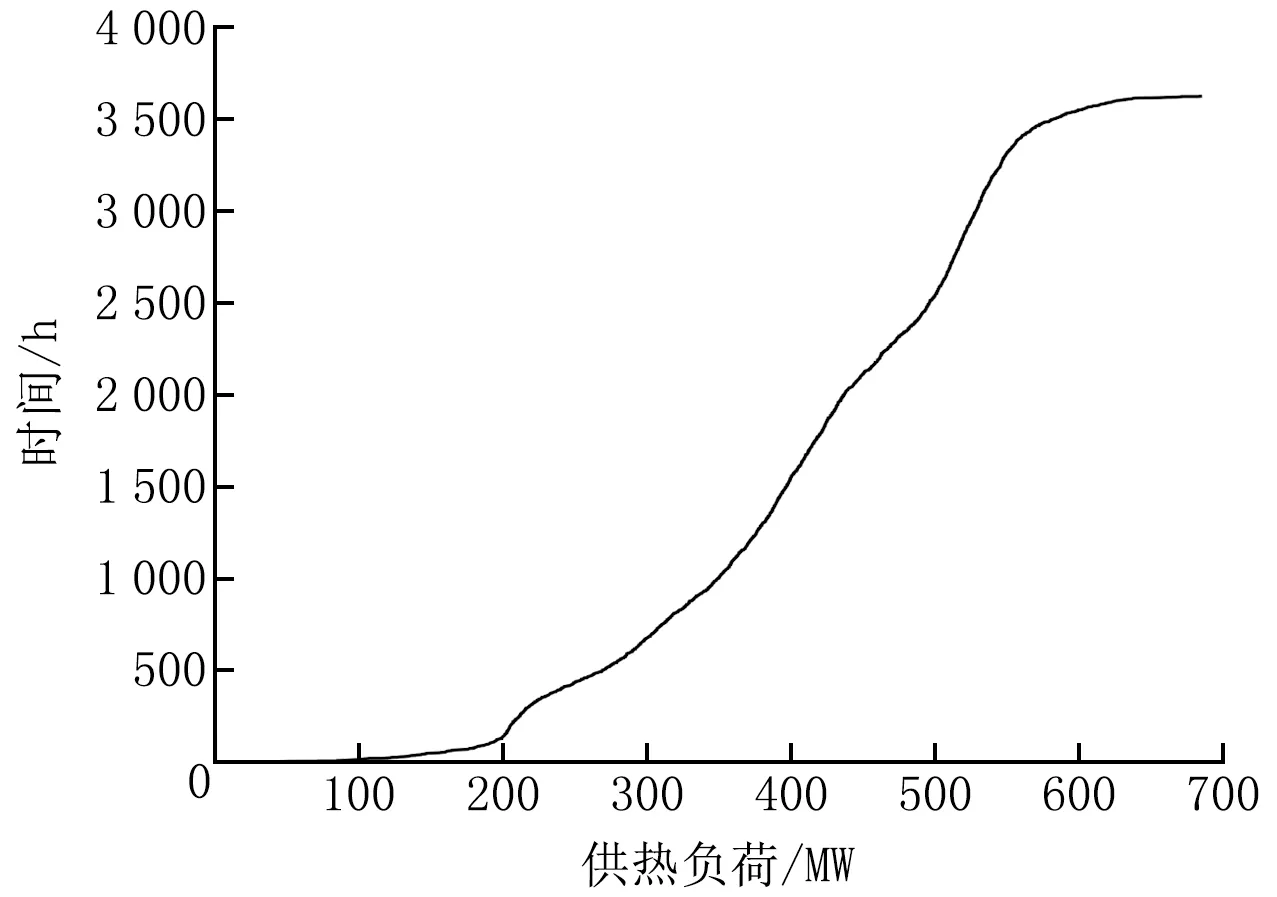

3) 当新增供热量小于余热回收量时(即Qg2-Qg1 综上分析,吸收式热泵的引入对热电耦合系统的发电功率和冷却排热产生有利影响,并随着制热量的增大,发电功率增大、冷却排热量减小。 吸收式热泵最大制热量主要由吸收式热泵供热特性决定。目前关于吸收式热泵性能的研究主要以数值模拟为主。于惠娟等人通过ASPEN模拟了参数变化对吸收式热泵性能的影响[11]。熊军等人采用MATLAB模拟了各参数对供热效率的影响[12]。谢晓云等人分别对真实溶液和理想溶液时溴化锂吸收式热泵的理想过程模型进行了研究[13-14]。笔者等人研究了温度和流量变化对吸收式热泵的性能影响[15]。这些研究无法直观体现循环水温度、驱动蒸汽压力、热网回水温度,以及吸收式热泵热水出口温度之间的关系。 为了便于设计应用,根据溴化锂溶液特性,建立吸收式热泵供热模型,将4个参数(循环水温度、驱动蒸汽压力、热网回水温度,以及吸收式热泵热水出口温度)进行关联。吸收式热泵模型建立在以下假设条件下:1) 机组运行时无热损失或热损失可忽略;2) 机组内部溴化锂溶液处于稳态,节流阀内为绝热过程;3) 机组内部负压运行,最高供热温度为95 ℃,发生器温度≤160 ℃、发生质量分数≤66%,发生器与吸收器的质量分数差(即放汽范围)为3%,驱动蒸汽饱和温度与发生器温度差为10 ℃;4) 机组内部循环为单效简单循环。 溴化锂溶液物性根据文献[16]的拟合公式计算。将吸收式热泵发生器在不同驱动蒸汽压力下的发生质量分数与热网水出冷凝器温度绘制成特性曲线(见图3)。再将吸收式热泵蒸发器在不同循环水出口温度下的吸收质量分数与热网水出吸收器温度绘制成特性曲线(见图4)。已知其中3个参数,可以通过这2组曲线求出第4个参数。 图3 不同蒸汽压力下发生质量分数与热网水出冷凝器温度特性曲线 图4 不同循环水出口温度下吸收质量分数与热网水出吸收器温度特性曲线 当汽轮机抽汽压力为0.5 MPa(表压力),热网水出冷凝器温度(即吸收式热泵热水出口温度)为80 ℃时,通过查询图3得出发生质量分数为65.1%。吸收式热泵放汽范围取3%,吸收质量分数为62.1%。循环水出口温度取20 ℃,查询图4得出热网水出吸收器温度为62 ℃。通过模拟计算,热网水在吸收器与冷凝器热负荷比为0.6~0.7,为简便计算取0.7,更有利于吸收式热泵运行。热网水在吸收器和冷凝器内为串联运行,通过计算可得热网水进吸收式热泵的最高温度为49.4 ℃。 再根据文献[16]提供的公式(见式(2))计算溴化锂溶液结晶温度。 ts=-99 431.6+640 904.8x-1 554 210.1x2+ 1 679 810.5x3-682 200.4x4 (2) 式中ts为溴化锂溶液的结晶温度,℃;x为发生质量分数。 将发生质量分数65.1%代入上式,得出结晶温度为43.8 ℃,远低于吸收器溶液温度,机组不会发生结晶。 蒸汽压力、循环水温度、热网回水温度、热网供热温度和热网流量等参数可以查询热电厂运行记录来获得,吸收式热泵的制热温度则通过查询吸收式热泵供热特性曲线获得。再根据以下公式确定整个耦合供热系统的其他参数。 Qg=cpgmg(tg2-tg1)=Q1+Q2+Q3 (3) Qr=cpgmr(tg3-tg1)=Q2+Q3=Q2CR (4) Qy=cpymy(ty3-ty1)=Q3=Q2(CR-1) (5) 式(3)~(5)中Qg、Qr分别为热网供热量、热泵制热量,kW;cpg、cpy分别为热网水和循环水比定压热容,kJ/(kg·℃);mg、mr、my分别为热网水、热泵热水、循环水流量,kg/s;tg2、tg1、tg3、ty3、ty1分别为热网供水温度、热网回水温度、热泵供热温度、循环水入口温度、循环水出口温度,℃;Q1、Q2、Q3分别为热网加热器输入的蒸汽热量、热泵驱动蒸汽热量和回收的循环水热量对应的乏汽冷凝热量,kW,各蒸汽流量可以根据蒸汽冷凝热量除以比焓差(蒸汽比焓与对应凝水比焓的差)计算;CR为热泵制热效率,一般为1.6~1.8,本文取1.7。 在核算热量时,会出现驱动蒸汽热量或循环水热量不足的情况,此时需要以不足热量为基础来计算吸收式热泵的供热温度和制热量。 从前述分析来看,吸收式热泵制热量越大,热电系统新增发电功率越大,冷却排热越小。但从经济性分析,最大制热量并不一定是最经济制热量,吸收式热泵制热量的确定还与热网的供热曲线相关。 图5显示了某热网2020—2021年供暖季的逐时供热曲线,热网的供热负荷随着供热需求的变化而变化。当热网负荷大于吸收式热泵制热量时,机组处于全开状态,余热回收收益以吸收式热泵的制热量为计算基础;当热网负荷小于吸收式热泵制热量时,大于供热负荷的机组处于停机状态,此时余热回收收益以热网实际供热负荷为计算基础。虽然吸收式热泵制热量越大对系统越有利,但这种趋势并不是线性的,而是随着制热量的增长越来越趋于平缓,需要计算吸收式热泵不同制热量下的经济效益来确定最经济制热量。 图5 某热网2020—2021年供暖季逐时供热曲线 下面结合具体案例分别从吸收式热泵供热特性曲线和热网供热曲线两方面来分析吸收式热泵的最优制热量。 宁夏某热电厂有2台350 MW超临界间接空冷抽凝式汽轮机,为周边1 650万m2建筑提供集中供热,供热时长为3 624 h/供暖季。热电厂上网电价为0.34元/(kW·h),燃煤折算标准煤采购价为1 200元/t,热价为21元/GJ。未来几年将新增300万m2供热面积,计划新增吸收式热泵满足供热需求,热网供热曲线见图5。 根据热电厂现场调研数据,可以确定耦合供热系统以下边界参数: 1) 抽汽。抽汽来自于汽轮机5段抽汽,单台最大抽汽量为600 t/h,抽汽压力为0.45 MPa,温度为240 ℃,进入热泵前采用减温器降温至180 ℃以下。 2) 热网水。热网供/回水温度为100 ℃/40 ℃(已进行部分吸收式换热改造,回水温度相对较低)。热网流量变化范围为7 000~12 000 t/h。 3) 汽轮机为间接空冷抽凝式,单台凝汽工况下最大凝汽量为668 t/h。循环水回水温度在35 ℃左右,总流量为30 000 t/h。 根据图3、4,在以上条件下,吸收式热泵可以将热网水由40 ℃提升至95 ℃,95 ℃到100 ℃由热网加热器升温。耦合供热系统流程和边界参数如图6所示,热网最大热负荷为682.5 MW(负荷指标为35 W/m2),热泵制热量为625.6 MW,其中抽汽提供424.9 MW,蒸汽总耗量为590 t/h,循环水提供257.6 MW,占单台热电机组排热量的62%。经热平衡计算,各参数选择合理。 图6 耦合供热系统流程和边界参数 该项目有新增供热面积,根据2.2节分析,吸收式热泵的引入既有新增供热收益,也会影响发电收益。供热收益按新增供热面积300万m2计算,预计新增供热量为82.8万GJ,供热新增收益为1 738.8 万元。新增发电功率按式(1)进行计算。 考虑到冬季标准煤成本高于发电收益,另外按供热机组平均供电煤耗325 g/(kW·h)计算“收益归煤”(节能效益按回收余热节省的标准煤计算)。 按50 MW吸收式热泵单机制热量递增分别计算不同制热量下“收益归电”(节能效益按回收余热增加的发电功率计算)和“收益归煤”经济收益,所得结果如图7所示。 图7 吸收式热泵不同制热量下的收益 从计算结果来看,随着吸收式热泵制热量的增大,整体经济收益呈增长趋势,但制热量越大,越趋于平缓,这主要与热网供热负荷变化有关。将热网按小时供热负荷从低到高顺序重新排列(见图8),每新增1台吸收式热泵,它的运行时间就会逐渐缩短。如550~600 MW尖峰段,运行时间约300 h,只占总运行时间的8.3%。从500 MW到600 MW,每增加50 MW制热量分别增加了65.1万元(归电)、15.3万元(归电)收益。而每增加50 MW的吸收式热泵,需要新增约1 400万元投资(含设备、工程及安装等),为了满足尖峰段供热需求而新增吸收式热泵,无论是运行时间,还是投资回收期都不经济。综上分析,吸收式热泵制热量不宜超过500 MW。 图8 不同供热负荷下的运行时间 在此制热量下,耦合供热系统的边界参数为:热泵将40 ℃热网水提升至84 ℃,再采用热网加热器提升至100 ℃,系统总抽汽量为662 t/h,需要2台热电机组提供蒸汽。余热回收量为206 MW,占单台热电机组总排热量的50%。 由于标准煤成本要高于发电收益,热泵制热量(约150 MW)小于平衡点时,“收益归电”好于“收益归煤”;热泵制热量大于平衡点时则相反。在500 MW制热量下,采用降低锅炉燃煤量方式来调控发电功率能获得更好的效益。 吸收式热泵最优制热量应选择吸收式热泵供热特性曲线确定的最大制热量和热网供热曲线确定的最经济制热量中的较小值,该项目中应选择最经济制热量。但在某些热电厂中,所给的边界条件比较恶劣,根据吸收式热泵特性曲线确定的制热量要小于最经济制热量。另外,吸收式热泵的制热量还与其他一些因素有关,如吸收式热泵的机房面积。 通过分析引入吸收式热泵前后热电机组内部热量变化,并结合吸收式热泵供热特性曲线和热网供热曲线,确定耦合供热系统中吸收式热泵供热最优制热量和边界参数。 1) 吸收式热泵的引入将导致抽汽与乏汽进入新的平衡状态,引起发电功率和冷却排热变化。吸收式热泵制热量越大,新增发电功率越大。新增发电功率约为吸收式热泵余热回收量与新增供热量之差的12%,冷却排热减少量等于新增供热量与新增发电功率之和。 2) 根据溴化锂溶液物性构建吸收式热泵模型,并绘制吸收式热泵的特性曲线,建立了吸收式热泵热水出口温度与驱动蒸汽、循环水出口温度、热网回水温度之间关系,通过特性曲线及热平衡可以确定吸收式热泵的边界参数和最大制热量。 3) 结合热网供热曲线确定最经济的吸收式热泵制热量。吸收式热泵制热量越大,经济效益越好,但为满足供热尖峰负荷,会造成新投热泵开机时间过短而影响经济效益,建议吸收式热泵制热量不大于热网最大供热负荷的75%。 4) 最终吸收式热泵制热量应综合考虑吸收式热泵特性曲线确定的最大制热量和热网供热曲线确定的最经济制热量,并选取其中的较小值。3 依据供热特性曲线确定吸收式热泵最大制热量

4 依据热网供热曲线确定吸收式热泵最经济制热量

5 吸收式热泵最优制热量的确定

5.1 项目概况及边界条件

5.2 吸收式热泵最大制热量确定

5.3 吸收式热泵最经济制热量确定

6 结论