闪发器型准二级压缩空气源热泵加速除霜实验*

2023-11-11徐林彤林木森宋一平吴林涛

徐林彤 林木森 倪 龙△ 宋一平 吴林涛

(1.哈尔滨工业大学,哈尔滨;2.寒地城乡人居环境科学与技术工业和信息化部重点实验室,哈尔滨;3.海信空调有限公司,青岛)

0 引言

空气源热泵的结霜一方面增大了室外换热器表面导热热阻,降低了室外换热器的传热系数;另一方面,霜层的存在增大了空气流过室外换热器的阻力,减少了空气流量,从而降低了机组供热性能[1]。特别在高湿地区,为了使空气源热泵保持较高的运行效率,需要适时对其进行除霜[2]。而对于热泵结除霜的研究则经历了从结霜/除霜机理研究、除霜方法、蓄热除霜到无霜运行的转变[3]。在应用最多的逆循环除霜方式中,除霜时室内换热器作为蒸发器不再向室内供暖,而是需要吸收热量,极大地影响了室内热舒适性。为了提高室内热舒适性并降低除霜能耗,应该尽可能缩短除霜时间。

缩短除霜时间的主要方式是增大除霜期间压缩机的排气热量。一些学者采用蓄热的方式增加除霜期间的冷凝器放热量,Zhang等人在压缩机周围安装了相变蓄能装置,该装置在制热模式下储存热量,并在除霜时释放热量,大幅提升了冷凝器放热量,将除霜时间缩短了65%[4]。Wang等人提出在四通阀与室外换热器之间增设1个制冷剂补偿器,制热时室内换热器中的部分制冷剂流入补偿器内,除霜时这部分制冷剂再流入室内换热器,从而增加了除霜时循环制冷剂的流量[5]。另一些学者则通过改造气液分离器等储液装置来改善热泵除霜性能,如在气液分离器内设置电加热器[6]。而马龙霞等人提出了一种耦合储液气液分离器的空气源热泵除霜系统,最多可缩短除霜时间75 s[7]。

补气技术在低温制热时被广泛采用,其可以有效提升压缩机的排气量,降低压缩机的熵增[8],从而增强热泵机组的制热效果。面对逆循环除霜热量不足的难题,针对经济器型准二级压缩空气源热泵系统的特殊结构,倪龙等人提出了补气除霜技术,在除霜期间打开准二级压缩的补气节流阀,通过向压缩机补入中压制冷剂来增大压缩机的排气量和输入功[9]。魏文哲等人在此基础上进行了可行性实验,结果表明,当电子膨胀阀在最佳开度时,经济器型准二级压缩空气源热泵的除霜时间缩短了20.61%,除霜效率提升了6.22%[10]。该研究针对的是经济器型准二级压缩空气-水热泵,完成补气操作的是电子膨胀阀,主要研究同一室外环境下电子膨胀阀开度对补气除霜的影响。而本文针对的是闪发器型准二级压缩空气源热泵热风机,完成补气操作的是电磁阀,不具备节流和调节功能,研究内容侧重于室外环境对于补气除霜的影响,探究补气除霜在不同工况下的应用规律及除霜效果的改善机理,有助于推动该技术的理论发展和实践。

1 实验方案

1.1 实验样机

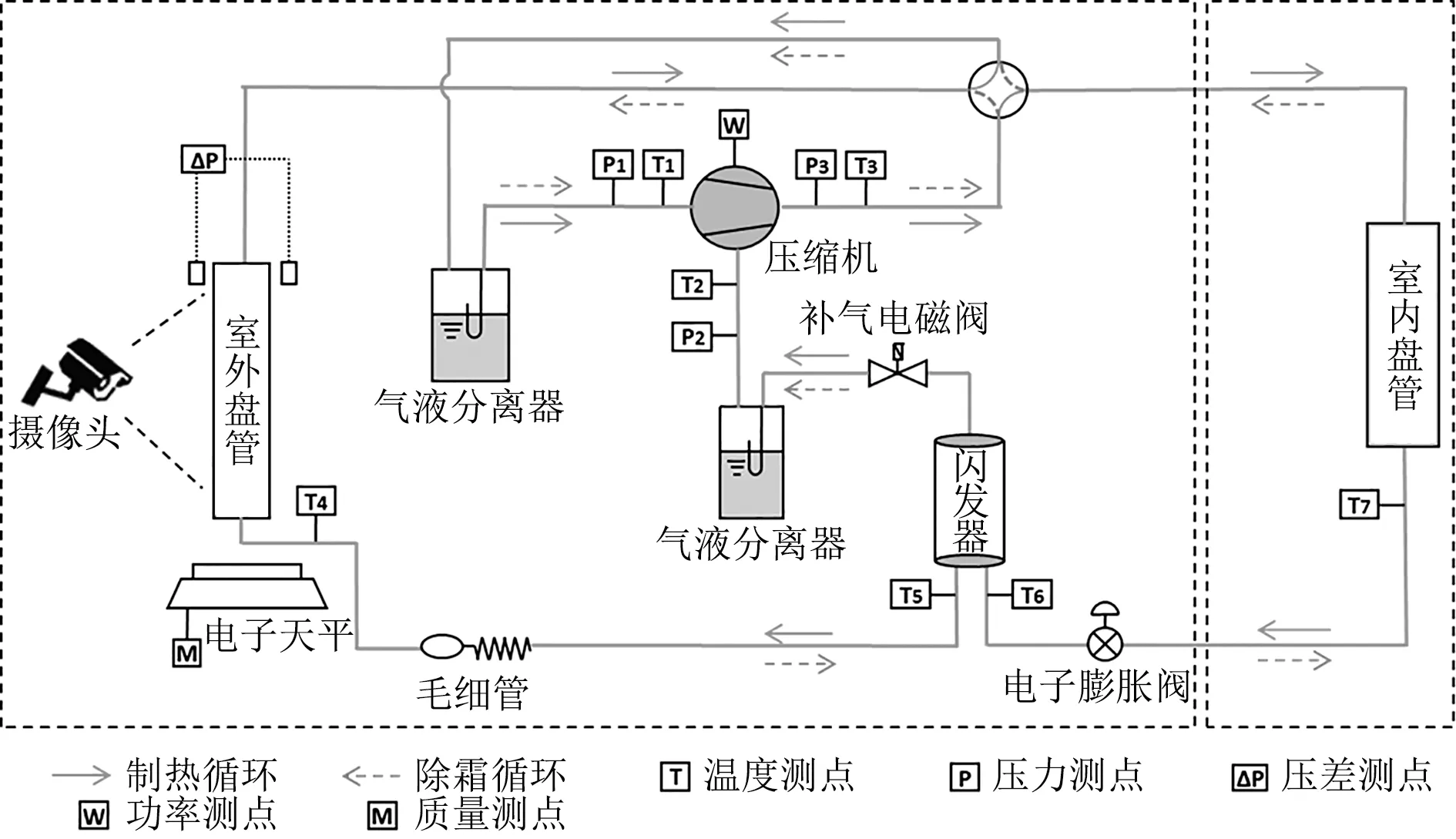

实验样机为闪发器型准二级压缩空气源热泵热风机,由准二级压缩机、室外盘管、毛细管、闪发器、气液分离器、主电子膨胀阀、补气电磁阀和四通换向阀组成,结构见图1。制热运行工况下,当室外温度较低时,开启补气电磁阀,构成准二级压缩循环。补气电磁阀为通断型阀门,不具备主动调节功能,其补气量由主路电子膨胀阀控制。常规除霜模式下,补气电磁阀关闭。在补气加速除霜技术中,压缩机排气口的高温气态制冷剂进入室外盘管放热融霜,再经过毛细管节流后进入闪发器。在闪发器中,制冷剂通过下出口进入主环路,在室内盘管吸热蒸发;闪发器中另一部分制冷剂蒸气则通过上出口进入补气环路,补入压缩机内与经过一级压缩的制冷剂混合,在进一步压缩后制冷剂从排气孔排出,完成整个除霜循环。该实验采用机组的出厂额定参数,如表1所示。

图1 热泵机组系统结构及测点布置

表1 实验热泵机组参数

1.2 实验条件

实验地点位于青岛某焓差室,由2个房间(室内侧A室和室外侧B室)组成,室内侧A室包含风洞测试系统。室内、外侧均采用平衡调温调湿方式进行空气干、湿球温度的调节,即制冷系统持续运转降温除湿,干、湿球温度控制表分别控制加热器和加湿器功率输出,调节投入空气的热量和水分。

主要测试仪表的布置如图1所示,测试参数包括铜管壁面温度、制冷剂压力、机组功率、霜层两侧压差、化霜水质量等,其中,热电偶的测量精度校准后为±0.1 ℃,压力传感器的测量精度为±0.3%,机组功率的测量精度为±0.5%,电子天平的测量精度为±0.1 g,室内、外侧干球温度的控制精度为±0.1 ℃,焓差室温度均匀性良好,工况稳定时房间内同一层面有效测试区域温度偏差小于1.5 ℃。实验中,仪表每次采集并记录参数的时间间隔为5 s。

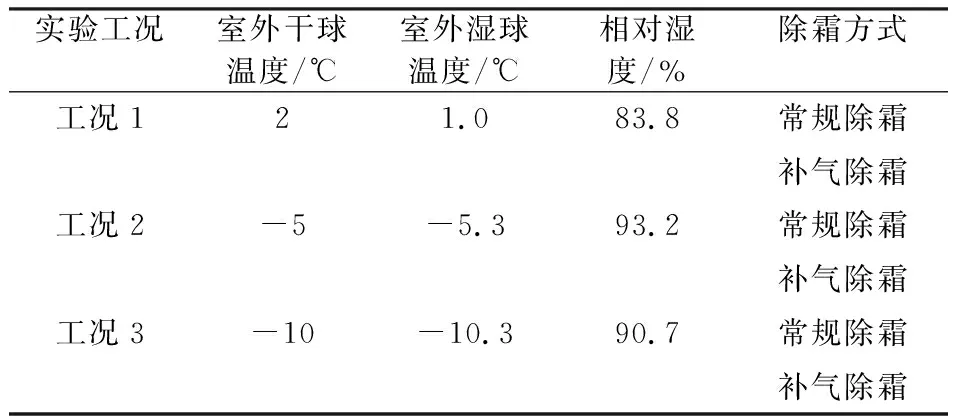

1.3 实验工况

实验采用单台热泵机组,利用焓差室精确模拟相同的室内、外气象条件,并通过更改机组除霜控制逻辑,对比同一机组在补气除霜与常规除霜时的性能表现。由于焓差实验室在-12 ℃以下时湿度控制困难,该实验选择室外温度高于-10 ℃的3个工况进行。具体工况参数见表2。

表2 不同实验工况设置参数

实验时,在焓差室温度刚趋于稳定或热泵机组启动运行的前几个除霜周期内,机组的结霜量和性能不稳定,因此每个工况均进行了3次以上的重复实验,并保留机组运行稳定后的实验结果。实验中,除霜起始和终止条件的判断参数是室外环境与室外盘管制冷剂支路出口处的温差。在每次除霜过程中,记录机组的各项运行参数和室内、外环境参数,放置容器收集机组的化霜水并称重。同时,利用高清摄像头记录室外盘管表面的霜层生长与化霜过程。

为了保持房间热负荷恒定,并使机组不停机运行,室内机的制热设定温度保持在26 ℃,房间的回风温度控制在20 ℃,以使压缩机保持最高转速运行。为了避免其他参数的波动对机组结霜量产生影响,实验期间的压缩机转速和主电子膨胀阀开度分别固定为80 r/s和62.5%。同时,机组制热时补气电磁阀的开启条件较多,难以保持机组运行参数一致,因此在供热期间始终关闭补气电磁阀。

2 实验结果分析

2.1 补气除霜效果

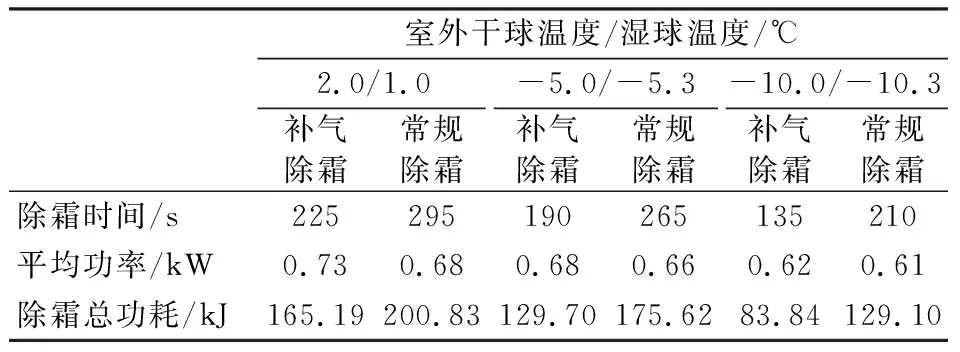

在除霜过程中,霜层融化为化霜水,少部分化霜水会继续蒸发,由于水蒸气质量的测量难度和误差比较大,本文只对化霜水质量进行计量。图2显示了3种工况下收集到的化霜水质量,空气中的含水量随环境温度下降而减小,因此结霜量也显著减小。但在不同工况下,补气除霜与常规除霜的化霜水质量之差不大于3.5%,因此可以忽略结霜量对于除霜性能的影响。表3给出了补气除霜与常规除霜效果的对比,其中的除霜时间是指机组进入除霜状态后压缩机的运行时间。

图2 3种工况下的化霜水质量

表3 补气除霜与常规除霜效果的对比

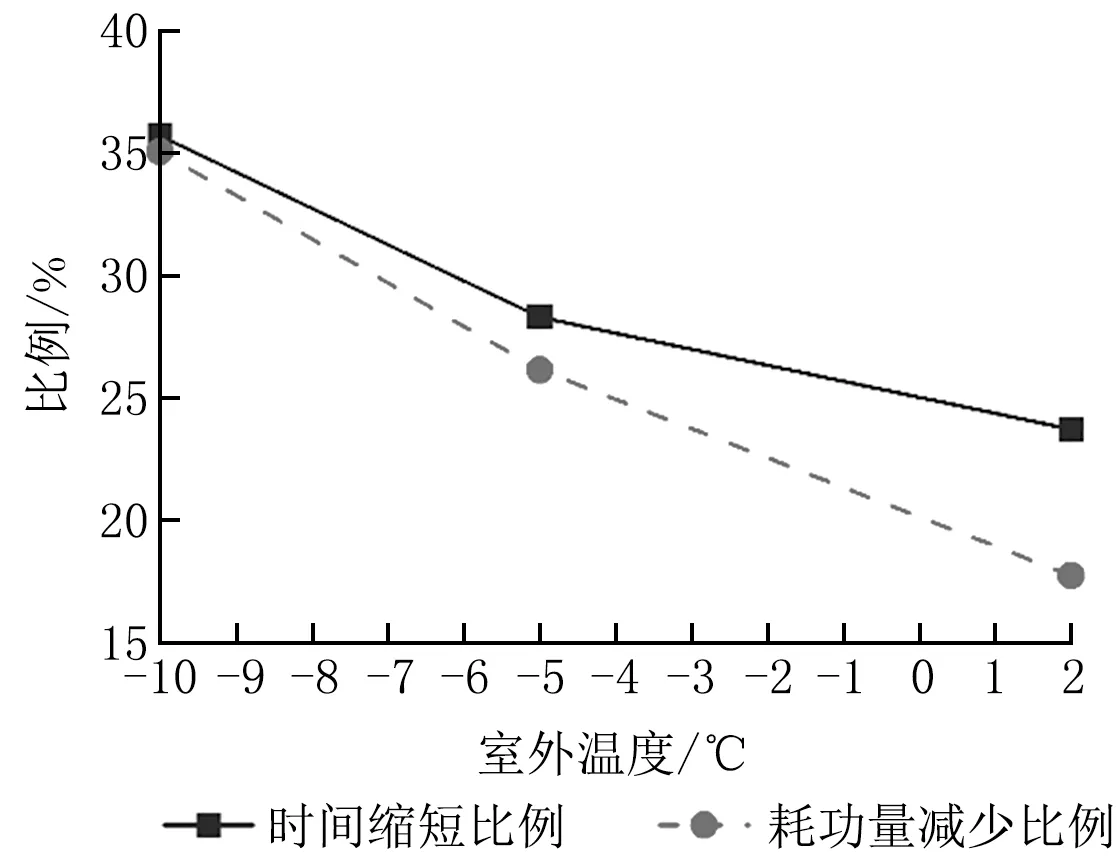

从表3可以看出,补气除霜技术在3种工况下均能显著缩短除霜时间,提高除霜期间的平均功率,机组总耗功量明显减少。相较于常规除霜,补气除霜的除霜时间平均缩短了73.33 s,机组总耗功量平均减少了42.27 kJ。图3直观地显示了补气除霜的效果与室外温度之间的关系。在2、-5、-10 ℃ 3种室外温度工况下,补气除霜时间缩短比例分别为23.73%、28.30%和35.71%,耗功量减少比例分别为17.75%、26.15%和35.06%。与文献[10]比较,相近工况(本文为2 ℃/83.8%,文献[10]为1 ℃/91%)下除霜时间缩短和耗功量减少比例基本一致(文献[10]中补气除霜的用时可以缩短20.61%,耗功量可以减少17.98%)。这说明,补气对经济器型和闪蒸器型准二级压缩循环均有效。而且,对于闪发器型准二级压缩循环来说,补气带来的除霜时间缩短和除霜期间耗功量减少与室外温度呈负相关关系,即室外温度越低,补气除霜效果越好。

图3 补气除霜的性能提升规律

除霜期间的热量分配研究表明,排气热量并非都用于融化霜层,很大部分热量会逸散到环境中,其导致的热量损失与除霜时长成正比,因此缩短除霜时间便可显著减少热量损失[11]。图4给出了2 ℃工况下除霜期间机组功率的实测结果。由于除霜期间室内机与室外机的风扇均停止转动,此时的机组功率近似于压缩机的输入功率。由图4可以看出,压缩机功率随着时间延长迅速增大,且补气除霜的功率增大更快,功率峰值更大,但由于除霜时间的缩短,整体能耗显著下降。另外,从图3还可以看出,室外温度变化时,耗功量的减少更为显著,这是因为环境温度越低,相同时间内向低温环境散失的热量越多,而开启补气除霜后,可以大幅减少这部分热量损失。

图4 除霜期间2种除霜方式的功率对比

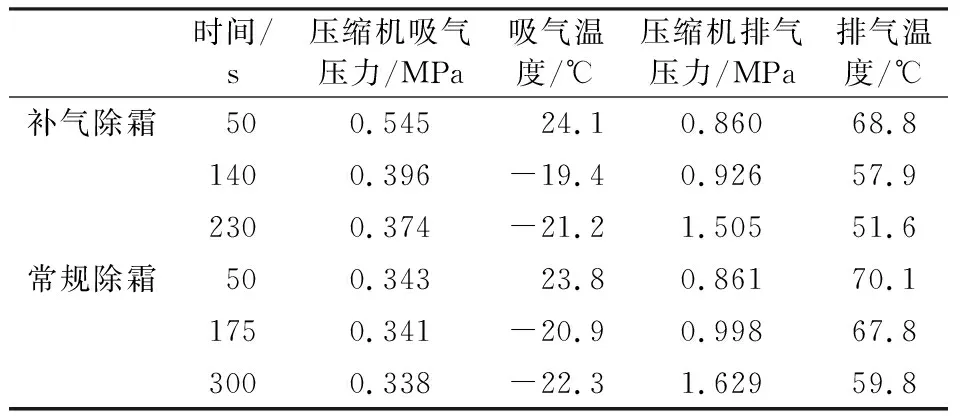

事实上,补气除霜的实质是通过提高压缩机的排气量,来提高制冷剂携带的热量,弥补除霜过程中热量来源不足的问题,从而缩短除霜时间。这与准二级压缩在制热模式时通过补气提升压缩机的排气量,进而提升机组制热量[12]的原理相同。当在除霜过程中进行补气时,如图1所示,压缩机的高温排气流入室外盘管进行融霜,并在盘管内进行冷凝。流出室外盘管的液态制冷剂经毛细管节流,进入闪蒸器后分为两部分,即主环路部分和补气环路部分。主环路内的制冷剂被电子膨胀阀节流,在室内换热器中吸热气化后被压缩机吸入;同时补气环路的气态制冷剂经补气电磁阀进入压缩机的补气口,与经过一级压缩的制冷剂进行混合;经过进一步压缩后,制冷剂从排气孔排出,完成整个除霜循环。因此,补气除霜技术提升了压缩机排气量,从而缩短了除霜时间。根据2 ℃工况的实验结果,计算除霜过程中压缩机吸气和排气的状态参数,结果见表4。补气除霜与常规除霜压焓图的定性比较见图5(状态点编号与图1中温度传感器编号一致)。相比于常规除霜循环,补气除霜循环的吸气点压力略高、比焓略小,排气点压力及比焓亦略小,排气温度也更低,且这些参数的差距随着除霜过程的进行而放大。

表4 不同阶段补气除霜和常规除霜制冷剂状态参数

图5 补气除霜与常规除霜压焓图的定性比较

为进一步验证补气除霜能够提升制冷剂质量流量,图6给出了2 ℃工况下除霜期间压缩机排气温度的实测结果,可以看出补气除霜的排气温度总是低于常规除霜,且下降速度较快。其原因是压缩机中间补气混合过程降低了出口制冷剂的比焓,从而降低了排气温度。图5也表明补气除霜中制冷剂进入冷凝器前的比焓更小。然而从制冷剂与霜层传热的角度来看,一方面补气除霜的排气温度较低,其换热温差小于常规除霜;另一方面补气除霜时间缩短明显(见表3),在霜量基本一致的情况下,冷凝器在单位时间内与霜层的换热量更大,其原因只能是补气时制冷剂流量提升使得对流换热系数显著增加。因测试困难,本研究并未直接测量制冷剂质量流量,只能通过相关制冷剂参数验证,这是不足之处。

图6 除霜期间的压缩机排气温度对比

2.2 除霜过程分析

为进一步分析补气对除霜过程的影响,图7给出了2 ℃工况下室外盘管底端支路出口温度变化,该温度也是机组判断除霜进入或退出的参考温度点。根据该点的温度变化将机组的除霜过程分为3个阶段,即停机阶段(AB)、融霜阶段(BC)和蒸干阶段(CD)。

其中停机阶段(AB)为考虑切换安全,在机组由制热工况切换为除霜工况前固定停机60 s。此时压缩机尚未启动,但室外盘管不再承担蒸发器的功能,因此其表面温度快速回升至与周围环境相近的水平。在融霜阶段(BC),霜层处于固液两相态,由于融化潜热较大,盘管表面温度约为0 ℃,波动范围很小,此时压缩机的排气热量主要用于融化霜层,所以融霜阶段对应图7中的平直段,可以看出除霜过程的大部分时间都处在融霜阶段。而在蒸干阶段(CD),绝大多数固态霜层已经融化,盘管表面只剩下残留的化霜水,此时压缩机的排气热量主要用于蒸干化霜水并干燥盘管表面。

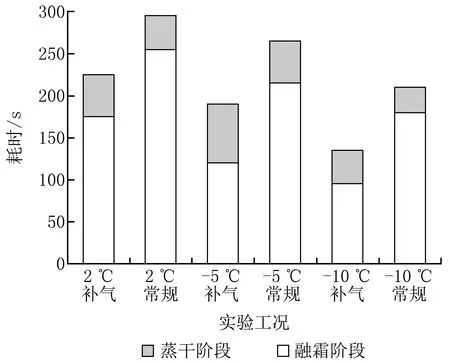

在补气除霜和常规除霜2种模式下,停机阶段的持续时间在同一控制逻辑下均为60 s,融霜阶段的持续时间分别为175、255 s,蒸干阶段的持续时间分别为50、40 s。因此,补气除霜的效果体现在融霜阶段,用时相比于常规除霜减少了31.37%。而在蒸干阶段,补气除霜的用时反而小幅度增加。

根据除霜过程的阶段划分结果,图8给出了3种工况下补气除霜与常规除霜的融霜阶段和蒸干阶段耗时对比。不同工况下,融霜阶段总是占据了除霜过程的绝大部分时间,且补气对于缩短除霜时间的效果均体现在融霜阶段。在蒸干阶段,一方面盘管温度快速升高(见图7),而压缩机排气温度在除霜后期逐渐降低,特别是补气除霜,排气温度更低,且降幅变得平缓(见图6),放热量也减少,此时大流量不足以弥补小温差放热的劣势;另一方面,补气除霜的融霜时间大幅缩短,化霜水自然流出的时间较短,盘管表面可能附着较多化霜水,为此需要更多热量用于蒸干,蒸干时间延长。

图8 不同实验工况下的除霜阶段耗时

3 结论

1) 补气除霜技术能适用于闪发器型准二级压缩循环结构,能显著缩短除霜时间,降低除霜耗功量,而且室外温度越低,补气除霜效果越显著。

2) 在-10~2 ℃的实验环境中,使用补气除霜模式时,机组的除霜时间缩短了23.73%~35.71%,除霜期间机组耗功量减少了17.75%~35.06%。

3) 闪发器型准二级压缩空气源热泵补气除霜效果主要体现在融霜阶段。如2 ℃工况下融霜阶段用时缩短了31.37%。