中深层地埋管热泵系统运行性能测试平台及方法研究

2023-11-11邓杰文刘立军赵兴海刘加根1魏庆芃

邓杰文 王 成 李 科 李 敏 张 威 刘立军 段 毅 赵兴海 周 添 刘加根1, 魏庆芃

(1.清华大学,北京;2.北京城市副中心站综合枢纽建设管理有限公司,北京;3.北京市市政工程设计研究总院有限公司,北京;4.清华大学建筑设计研究院有限公司,北京)

0 引言

中深层地埋管热泵供热技术通过间壁式换热的方式提取地下2~3 km中深层地热能,地面结合热泵供热系统为建筑物供热[1]。已有工程表明,因地热地质条件不同,以及运行参数的区别,单根2 500 m中深层地埋管瞬时取热量可达到250~400 kW[1],热泵系统供热季综合能效达到5.0以上,实现了高效稳定供热[2]。与此同时,相关学者对中深层地埋管换热特性开展了深入研究,结果表明,地热条件、设计及运行参数对其换热性能有显著影响[3-5]。由此可见,得益于更高品位的低温热源,中深层地埋管热泵供热系统实现了可再生能源高效低碳供热[6]。

但另一方面,由于该技术取热点深,对于不同的地热地质条件,单根2 500 m中深层地埋管造价可达(300~500)万元,较传统浅层地埋管偏高;此外,由于中深层地热温度较高,使得该技术难以满足供冷需求。针对上述问题,相关研究从中深层地埋管的深度转换[7]、与浅层地埋管联合运行[8]等方面展开了研究,以期兼顾冷热供应需求,提高该技术的经济效益,扩大应用范围,但较高的建设成本仍然不利于该技术的推广应用。

因此,在项目规划阶段需要从经济效益、节能环保效益等方面进行综合考量,确定中深层地埋管建设数量。但对于新建项目,特别是在缺乏参考项目的区域,如何明确中深层地埋管取热能力,以及热泵系统运行性能,对项目设计至关重要。因此,本文提出了中深层地埋管热泵供热系统测试平台及测试方法,并应用到我国北方寒冷地区新建项目中,开展现场测试。通过高负荷、部分负荷等多工况测试,明确中深层地埋管取热特性及热泵机组供热特性,为项目规划设计及技术的推广应用提供数据支撑。

1 测试平台与测试方法分析

1.1 测试平台搭建

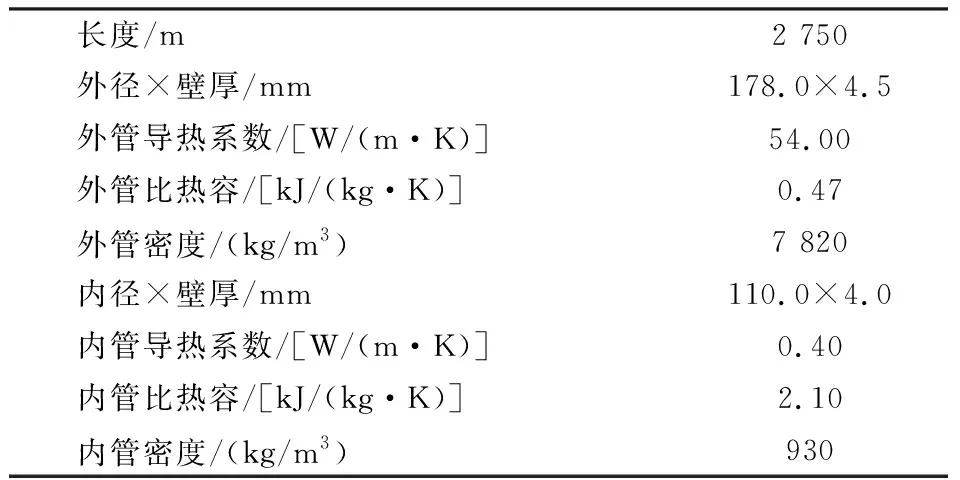

测试项目位于我国北方寒冷地区,全年平均气温12.5 ℃,供暖季为11月15日至次年3月15日。由于中深层地埋管热泵供热技术是首次应用于该地区,因此在项目规划阶段率先建设1根埋深2 750 m的中深层地埋管。该中深层地埋管采用套管结构,设计参数见表1。

表1 中深层地埋管设计参数

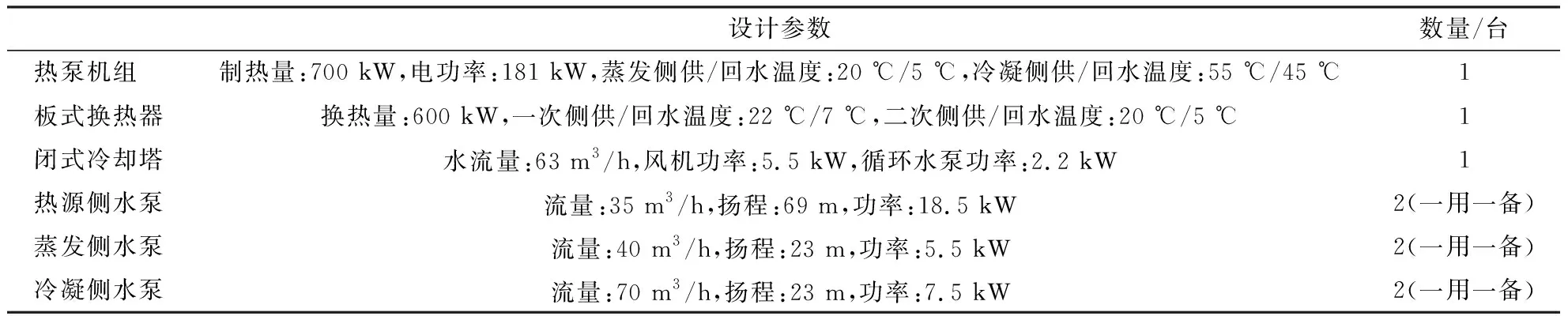

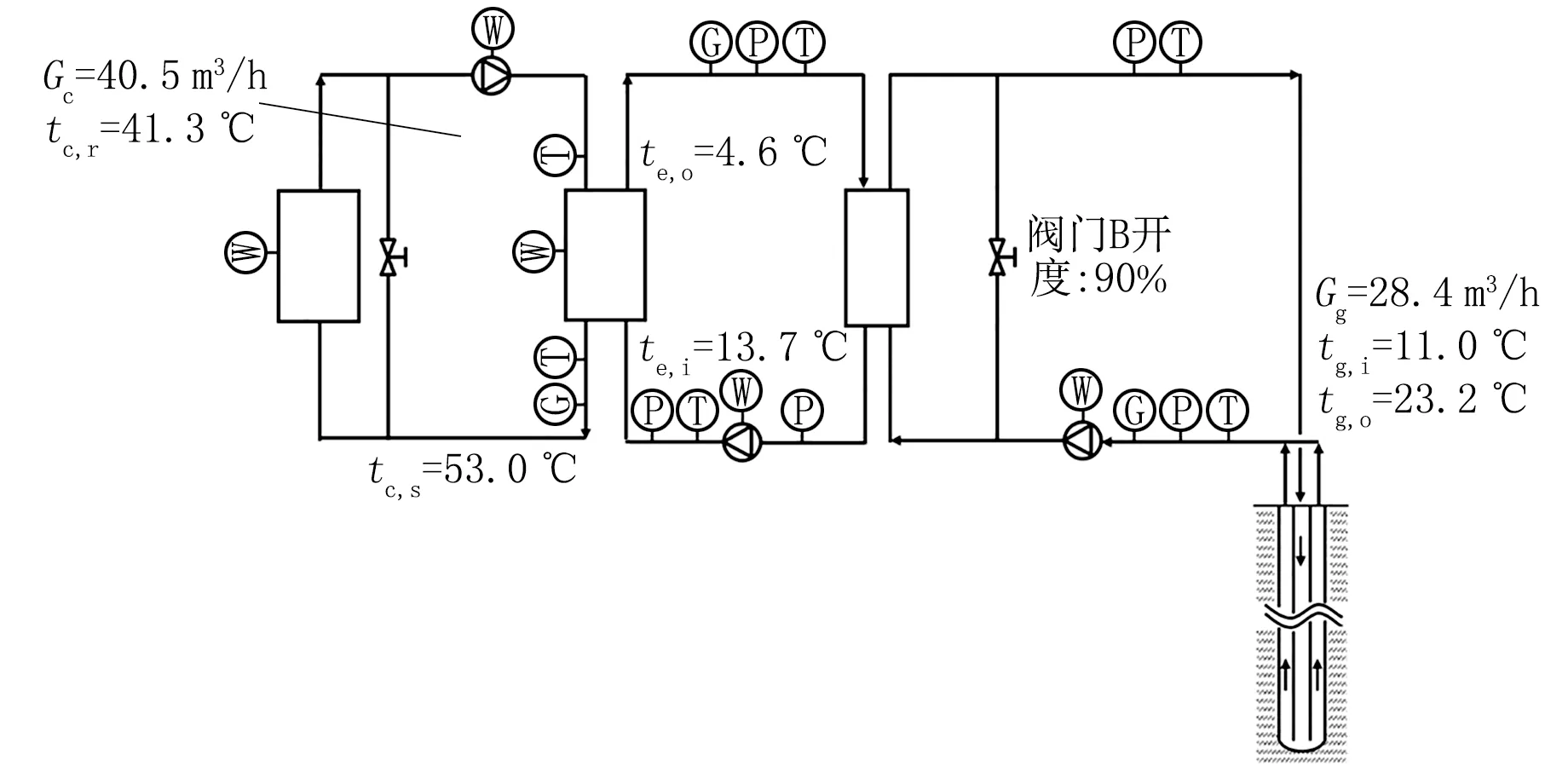

与此同时,项目团队搭建了中深层地埋管及热泵系统运行性能测试平台,以探究该技术在当地的实际运行效果与特性,从而更好地指导项目能源系统规划与设计。如图1所示,测试平台由1根2 750 m中深层地埋管、1台板式换热器、1台热泵机组、1台闭式冷却塔,以及冷凝侧、蒸发侧、热源侧的相应水系统组成。测试平台实物图见图2。

1.闭式冷却塔;2.调节阀A;3.冷凝侧水泵;4.热泵机组;5.蒸发侧水泵;6.板式换热器;7.调节阀B;8.热源侧水泵;9.中深层地埋管。图1 测试平台系统示意图

图2 测试平台实物图

如前所述,中深层地埋管换热性能受循环流量与进水温度共同影响,为实现2个运行参数的独立控制,测试平台设置板式换热器将中深层地埋管与热泵机组蒸发器解耦,即可通过热源侧水泵变频单独调节中深层地埋管循环流量;同时通过调节热泵机组制热量改变中深层地埋管进水温度,以满足取热需求;闭式冷却塔作为热泵机组冷凝侧排热设备以营造系统供热环境;而调节阀A、B则分别用以调节冷却侧排热量与热源侧取热量。关键设备额定参数见表2。

表2 测试平台关键设备额定参数

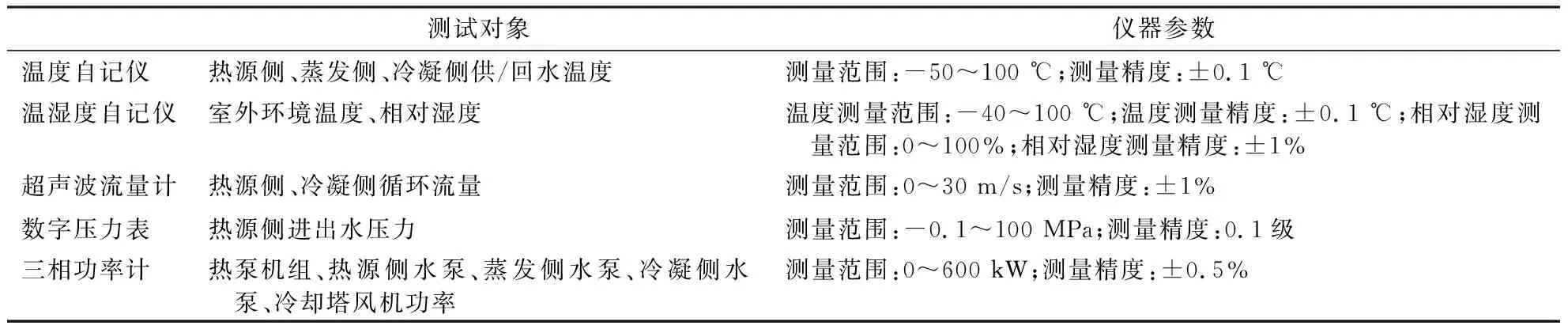

测试过程中,项目团队对系统热源侧、蒸发侧、冷凝侧的供回水温度、循环流量、水压,以及热泵机组、水泵、冷却塔运行功率开展持续监测,测试仪器相关情况见表3,数据记录间隔为10 min。此外,热泵机组内部运行参数,包括蒸发温度、冷凝温度等反映运行状态的关键参数可通过热泵机组面板监测读数,未设置记录功能。

表3 测试仪器相关参数

1.2 测试方法分析

结合测试平台调节能力,热泵机组供热能力的调节方式主要包括:1) 调节热泵机组冷凝侧供水温度设定值,供水温度越高,冷凝侧循环水经冷却塔与室外空气的换热量越大,从而增加热泵机组供热量;2) 调节冷凝侧水泵运行频率从而调节循环流量,流量越大,冷凝侧循环水经冷却塔与室外空气的换热量越大,从而增加热泵机组供热量;3) 调节阀门A开度,阀门A开度越大,进入冷却塔的流量越小,则冷凝侧循环水经由冷却塔与室外空气的换热量越小,从而降低热泵机组供热量;4) 调节冷却塔风机频率从而调节风量,风量越大,冷凝侧循环水经由冷却塔与室外空气的换热量越大,从而增加热泵机组供热量。

而对于中深层地埋管取热量,其调节方式主要包括:1) 调节热源侧水泵运行频率从而调节循环流量,流量越大,中深层地埋管取热量越大;2) 随着热泵机组供热量的调节,其蒸发器取热量相应改变,因而中深层地埋管进水温度相应改变以满足取热需求;3) 调节阀门B开度,阀门B开度越大,热源水进入板式换热器的流量越小(更多被旁通),为了满足蒸发器取热需求,需降低蒸发侧循环水温,热泵机组蒸发温度降低,进而导致运行性能降低,此时在相同供热量下,热泵机组压缩机电功率增加,蒸发器从中深层地埋管取热需求减少。

1.3 评价指标

为充分分析系统运行性能,采用相关评价分析指标进行定量计算与研究。

1) 热泵机组供热量Qc与中深层地埋管取热量Qg。

Qc=Gccp(tc,s-tc,r)

(1)

Qg=Ggcp(tg,o-tg,i)

(2)

式(1)、(2)中Gc和Gg分别为冷凝侧与热源侧的循环流量,kg/s;cp为循环水比定压热容,kJ/(kg·℃);tc,s、tc,r分别为热泵机组冷凝侧供水、回水温度,℃;tg,o、tg,i分别为中深层地埋管出水、进水温度,℃。

2) 中深层地埋管单位长度取热量。

(3)

式中qa为中深层地埋管单位长度取热量,W/m;H为中深层地埋管埋深,m,取2 750 m。

3) 热泵机组供热性能系数。

(4)

式中ηh为热泵机组供热性能系数,该数值越大表征运行性能越好;Wh为热泵机组输入电功率,kW。

4) 可再生能源利用率。

(5)

式中Rr为可再生能源利用率。

5) 热源侧水系统输送系数。

(6)

其中ηg为热源侧水系统输送系数,该数值越大表征运行性能越好;Wg为热源侧水泵输入电功率,kW。

6) 热泵机组供热运行遵循理论逆卡诺循环,其实际供热性能系数ηh由理想性能系数ηh,th与广义压缩机效率ηh,c共同决定。其中ηh,c表征实际运行性能系数与理论值的差别,受运行工况对应压缩比及负荷率影响。计算式见式(7)~(9)。

(7)

(8)

ηh,c=f(ΔT,Rh)

(9)

式中Tc、Te分别为冷凝温度、蒸发温度,K;ΔT为冷凝温度和蒸发温度之差,K;Rh为供热负荷率。

7) 中深层地埋管循环压降。

ΔpD=pi-po

(10)

式中 ΔpD为中深层地埋管循环压降,kPa;pi、po分别为进、出口循环压力,kPa。

8) 热泵机组运行遵循热量守恒原理,即蒸发器取热量与压缩机输入电功率之和,应等于冷凝器排热量。考虑到仪器测量误差与制冷剂流动延迟等因素,实测数据应满足式(11)所示的不平衡率校核,方可证明测试数据准确性,用于后续分析。

(11)

式中δ为热泵机组不平衡率。

内部审计是企业治理结构中的重要组成部分,为进一步提高国内企业内部审计企业工作的执行力,内部审计需要得到企业治理结构的支持。当前,多数企业领导班子成员主管和分管内部审计部门,故难以实现审计工作的独立开展,尤其是审计企业及管理层时,更难以保障审计的独立性。有研究者提出,内部审计应该归为监事会管理,但是国内的企业监事会成员由政府机构指派或者由董事会指派,进而影响了监事会自身职能的发挥,故内部审计监事会管理模式同企业内部需求之间存在矛盾。由于上述原因,我国企业正在积极地借鉴国外企业内部审计的成功经验,并以此为基础开展调查工作,进而满足企业内部审计在权威性以及独立性方面的要求。

由于本项目采用冷却塔模拟建筑供热需求,且热源侧采用板式换热器以便于工况调节,蒸发侧水泵、冷凝侧水泵及冷却塔运行情况与系统实际供热情况不相同,因此仅分析热泵机组、热源侧水泵及中深层地埋管的运行性能。得益于测试平台充足的调节手段,项目团队对中深层地埋管换热变工况取热特性、循环阻力特性,以及热泵供热系统变工况供热特性进行了充分的测试研究。

2 最大供热及取热能力测试分析

2.1 地热地质条件分析

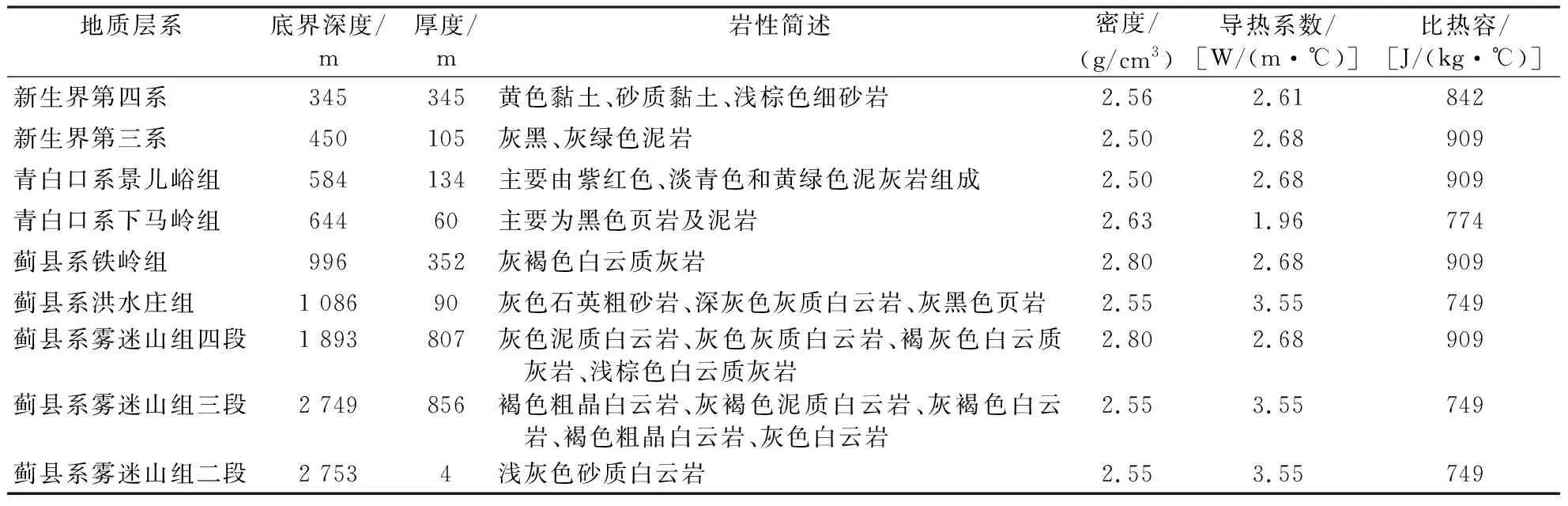

在中深层地热地埋管施工过程中,项目团队对不同深度岩石成分与物性进行了采集与分析,并在2 750 m钻孔成孔后,采用光纤温度传感器对岩石温度分布进行了详细测试。图3显示了钻孔深度方向岩石初始温度分布,当地500 m岩层温度为40 ℃,2 750 m岩层温度不足60 ℃,整体地温情况在我国北方地区处于中等偏低水平。表4给出了不同深度主要岩石组成及其热物性测试结果。从表4可以看到,本项目0~2 753 m岩层以白云岩为主,密度达到2.55 g/cm3,导热系数达到3.55 W/(m·℃),比热容达到749 J/(kg·℃)。通过岩层温度与热物性实测结果可以看到,虽然当地岩层温度并不理想,但得益于良好的岩层导热性能,通过中深层地埋管换热的方式提取和利用中深层地热能具备一定的可行性。

图3 钻孔岩层初始温度分布

表4 钻孔不同深度岩石组成及其热物性

2.2 最大供热及取热能力测试分析

针对本项目,业主提出连续运行30 d,中深层地埋管取热量不低于400 kW、热泵系统供热量不低于550 kW的系统验收标准。因此测试平台搭建完成后,项目于2021年12月27日至2022年2月11日开展为期47 d的高负荷运行,以满足验收要求。

由图4可以看出:连续运行测试期间热泵机组瞬时供热量维持在550 kW以上,1月14日提升至接近650 kW,最终稳定在600 kW左右;而中深层地埋管连续运行取热量维持在400 kW以上,1月14日提升至接近500 kW,最终稳定在450 kW左右。连续运行47 d的数据表明,热泵机组连续运行平均供热量达到568.0 kW,中深层地埋管连续运行平均取热量达到429.5 kW,单位长度取热量达到156.2 W/m,满足验收要求。

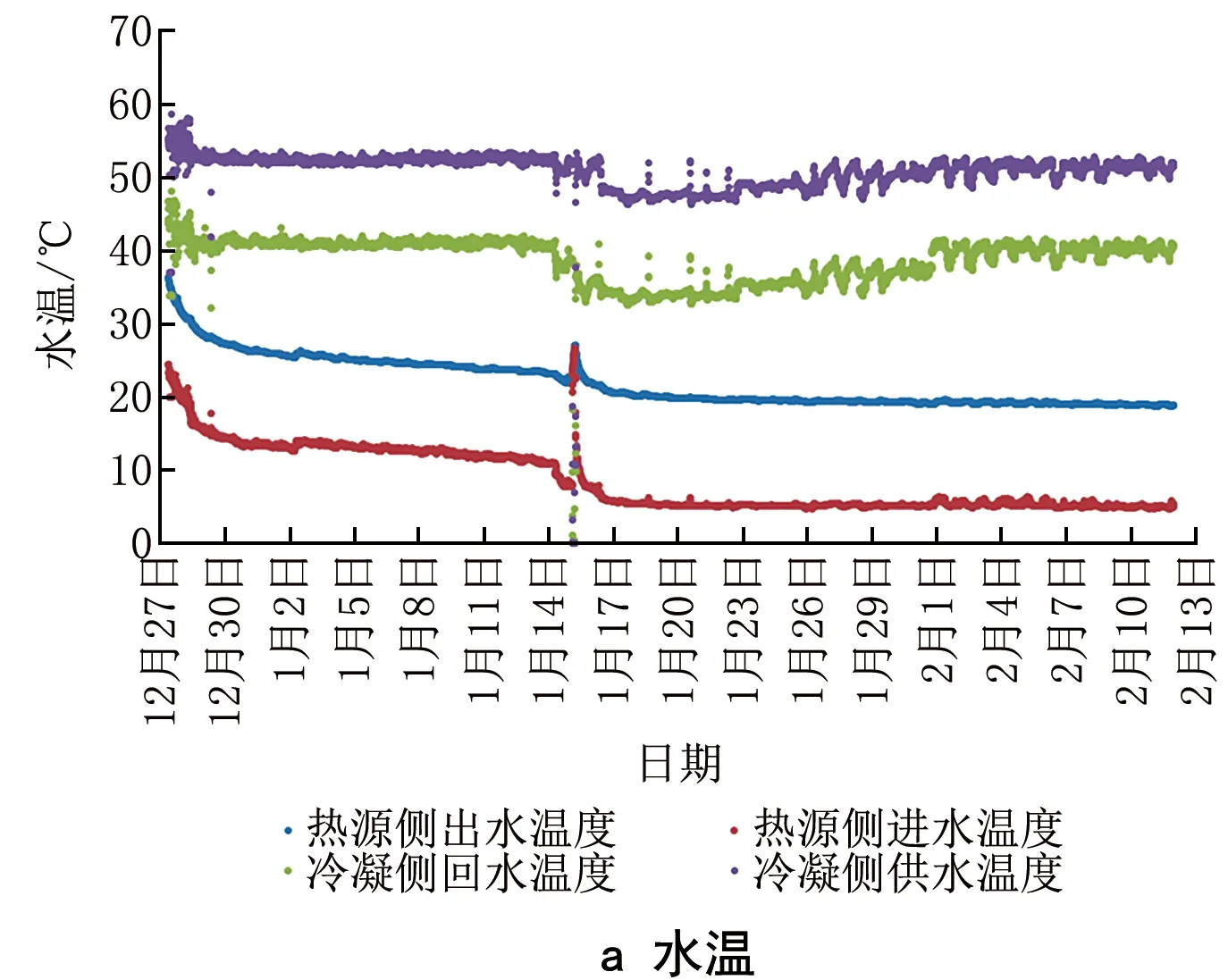

图4 高负荷测试阶段系统供热量与取热量监测数据

图5显示了高负荷测试阶段热源侧、冷凝侧水温与循环流量监测数据。可以看到,连续运行期间,冷凝侧循环流量维持在38~45 m3/h之间,平均供、回水温度分别达到51.0、38.8 ℃,体现了良好、稳定的供热能力。而中深层地埋管循环流量由26.7 m3/h逐渐增大至28.0 m3/h。运行初期,中深层地埋管出水温度达到30 ℃以上,进水温度达到20 ℃以上。随着系统连续运行,中深层地埋管周围岩层温度逐渐降低,进出水温度呈降低趋势,最终稳定在进水温度5.0 ℃、出水温度18.9 ℃的运行工况。在高负荷测试的最后15 d,中深层地埋管进水温度仅从5.2 ℃降低并维持在5.0 ℃,出水温度仅从19.1 ℃降低并维持在18.9 ℃,而瞬时取热量仅从458.4 kW降低并维持在451.9 kW,表明中深层地埋管周围岩层温度衰减缓慢,中深层地埋管取热运行近似达到稳定水平。

由图5可以看到,系统运行参数在1月14日附近出现了显著变化,这与热源侧调节水阀B动作相关。在1月14日之前,阀门B自动调节开度使得热泵机组蒸发器出水温度维持在5.0 ℃左右。典型情况见图6,阀门B开度为90%,此时大部分热源循环水旁通,未进入板式换热器与热泵机组蒸发侧循环水换热。此时蒸发侧进、出水温度分别仅为13.7、4.6 ℃,远低于热源侧循环水温(进水温度11.0 ℃,出水温度23.2 ℃)。通过这一方法,使得热泵机组供热量,特别是中深层地埋管取热量维持在相对稳定的水平,平均供热量达到542.4 kW,平均取热量达到397.3 kW。在这个过程中,中深层地埋管进水温度仍然维持在11.0 ℃以上,证明其尚未达到最大取热能力。因此,从1月14日开始,项目团队关闭调节阀B,使得热源水全部进入板式换热器,与热泵蒸发侧循环水进行充分换热。随着中深层地埋管进水温度逐渐降低至5.0 ℃,其取热量与热泵机组供热量得到大幅度提升。自关闭阀门B开始到高负荷测试结束期间,中深层地埋管平均取热量增大至460.1 kW,热泵机组平均供热量增大至596.4 kW。

注:te,o为蒸发器出水温度;te,i为蒸发器进水温度。图6 高负荷测试阶段系统运行状态

上述变化趋势和运行模式与建筑供热需求变化趋势相当。考虑到供热季中建筑供热需求也是呈现先增加后降低的变化趋势,而尖峰供热需求出现时间不超过1个月。因此上述连续运行47 d的实测结果证明,该地区中深层地埋管在24 h连续运行模式下的设计取热量可达到450 kW,热泵系统设计供热量可达到600 kW,为项目设计提供了指导依据。

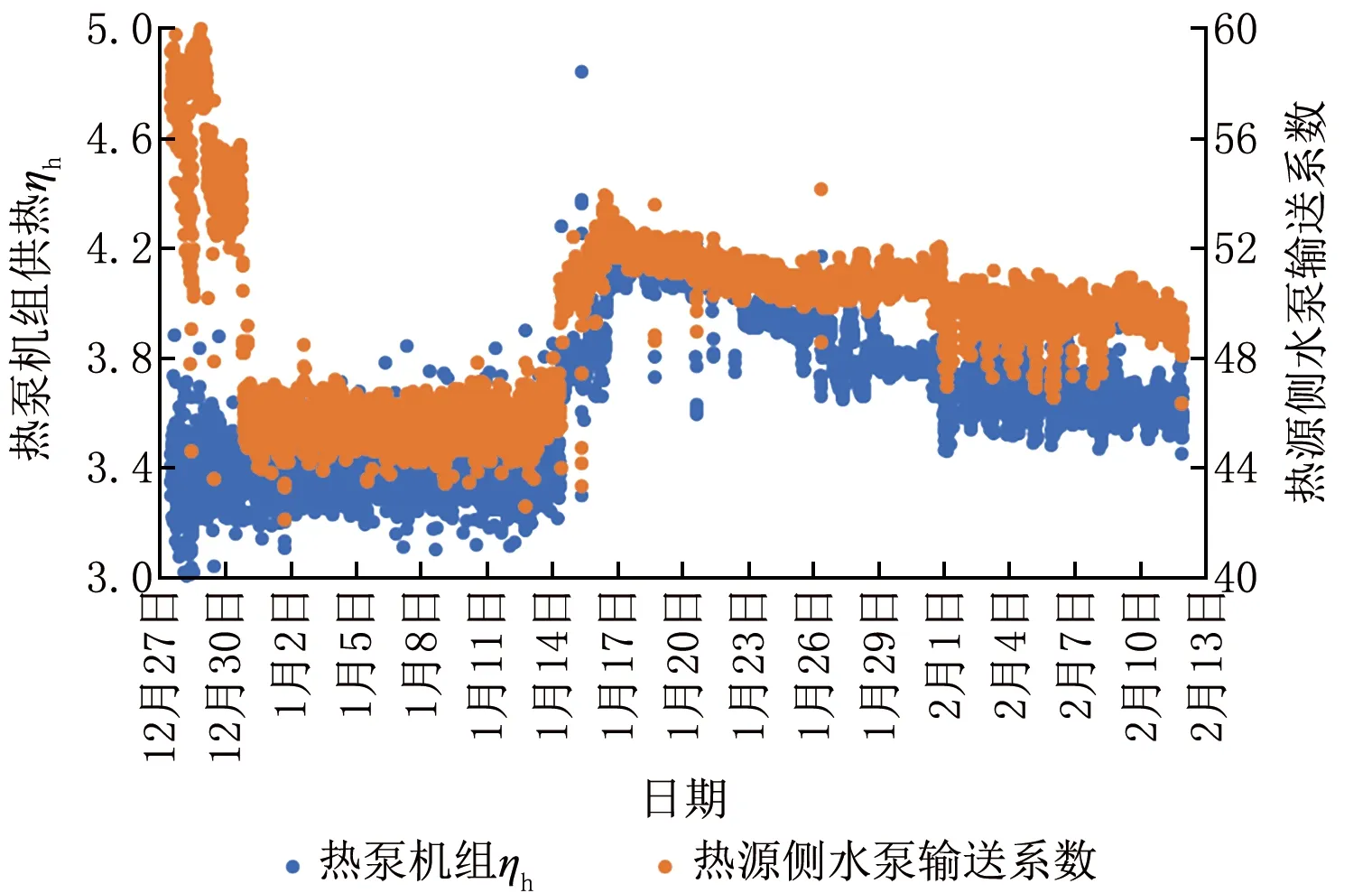

图7 高负荷测试阶段热泵系统运行性能监测数据

3 变工况运行性能测试分析

3.1 热泵机组运行性能变工况测试

热泵机组实际供热性能受其运行工况直接影响,包括热泵机组蒸发器、冷凝器运行水温,供热负荷率等关键参数。本项目实测得到热泵机组在高负荷测试阶段供热ηh仅为3.68,但考虑到整个供暖季中尖峰供热需求出现时间较短,热泵机组大部分时间都运行在部分负荷工况。因此项目团队设置了3种部分负荷运行工况,以探究热泵机组在部分负荷下的实际运行性能,明确适用于中深层地埋管多工况高效运行的热泵机组所需要具备的特性,从而指导相关设备的选择与运行调控策略的制定。表5给出了不同工况调节方法,可以看到,相比于高负荷测试阶段,工况1、2、3分别将热泵机组供水温度设定值由55 ℃降低至47、45 ℃,从而模拟部分负荷工况下降低热泵机组供水温度的设定。与此同时,通过降低冷凝侧水泵频率、降低冷却塔风机频率、增大调节阀A开度,使得热泵机组供热量逐渐降低,以模拟部分负荷工况运行。在调节过程中,热源侧水泵频率维持在48 Hz运行,调节阀B维持关闭状态。表6给出了不同工况下系统平均运行参数。

表5 不同工况调节方法

表6 不同工况下系统平均运行参数

对比表5、6可以看到,通过调节热泵机组供水温度设定值,其平均供水温度在工况1~3中分别降低至46.6、44.8、44.7 ℃。随后通过调节冷却塔排热量,热泵机组平均供热量在工况1~3中分别减小至489.9、406.0、351.8 kW,对应运行负荷率为70%、58%、50%。随着供热量的降低,热源侧取热量同步减小至379.3、317.7、286.8 kW。在热源侧循环流量不变的情况下,随着取热量的降低,热源侧循环水温逐渐上升,在工况1~3中,进/出水温度平均值分别达到8.0 ℃/20.1 ℃、11.4 ℃/21.5 ℃、14.5 ℃/23.2 ℃。可以看到,随着冷凝侧供水温度的降低、蒸发侧循环水温的升高,热泵机组运行ηh由最初的平均3.68逐渐增大至平均4.84,实现了较为显著的提升。

虽然热泵机组供热性能相比于浅层地源热泵机组、空气源热泵机组均大幅度提升,但仍未达到自身最佳运行状态。如表7所示,得益于冷凝侧供水温度降低、蒸发侧循环水温度升高,热泵机组冷凝温度逐渐降低、蒸发温度逐渐升高,运行工况对应的ηh,th分别达到7.68、8.74、10.06,充分展示了中深层地埋管热泵系统高温热源温度的优势。但随着热泵机组供热负荷率与冷凝蒸发温差的降低,热泵机组ηh,c逐渐降低,分别达到0.573、0.534、0.481,相较当前工艺水平能达到的压缩机效率(0.7~0.8[9])仍然偏低。

表7 变工况热泵机组理想性能系数与ηh,c分析

本项目出于高负荷验收测试考虑,采用的是定频压缩机,其压缩机效率在额定工况下达到最优,而随着负荷率与压缩比的降低,压缩机效率不断降低。因此针对中深层地埋管热泵系统,得益于高温热源优势,其运行压缩比相较浅层地源热泵和空气源热泵更低,同时由于建筑供热需求的变化,其运行负荷率与压缩比也需要大范围变化。针对上述需求,传统定频压缩机就难以满足多工况高效运行的要求。因而,无级变频压缩机通过压缩机转速的调节,在负荷率与压缩比大范围变化下仍能维持较高的压缩机效率,更适应中深层地埋管热泵系统的运行需求。

3.2 中深层地埋管取热性能变工况测试

对于中深层地埋管取热性能,项目团队也开展了变工况测试,调节参数见表8。调节对象主要包括:1) 通过调节热源侧水泵频率以调节中深层地埋管循环流量;2) 通过调节热泵机组蒸发器取热量,进而调节中深层地埋管进水温度。通过上述变工况测试探究中深层地埋管取热量受循环流量与进水温度的影响情况,每个工况测试时间达到4 h,以保障系统近似稳定运行。

表8 中深层地埋管取热性能变工况测试调节参数

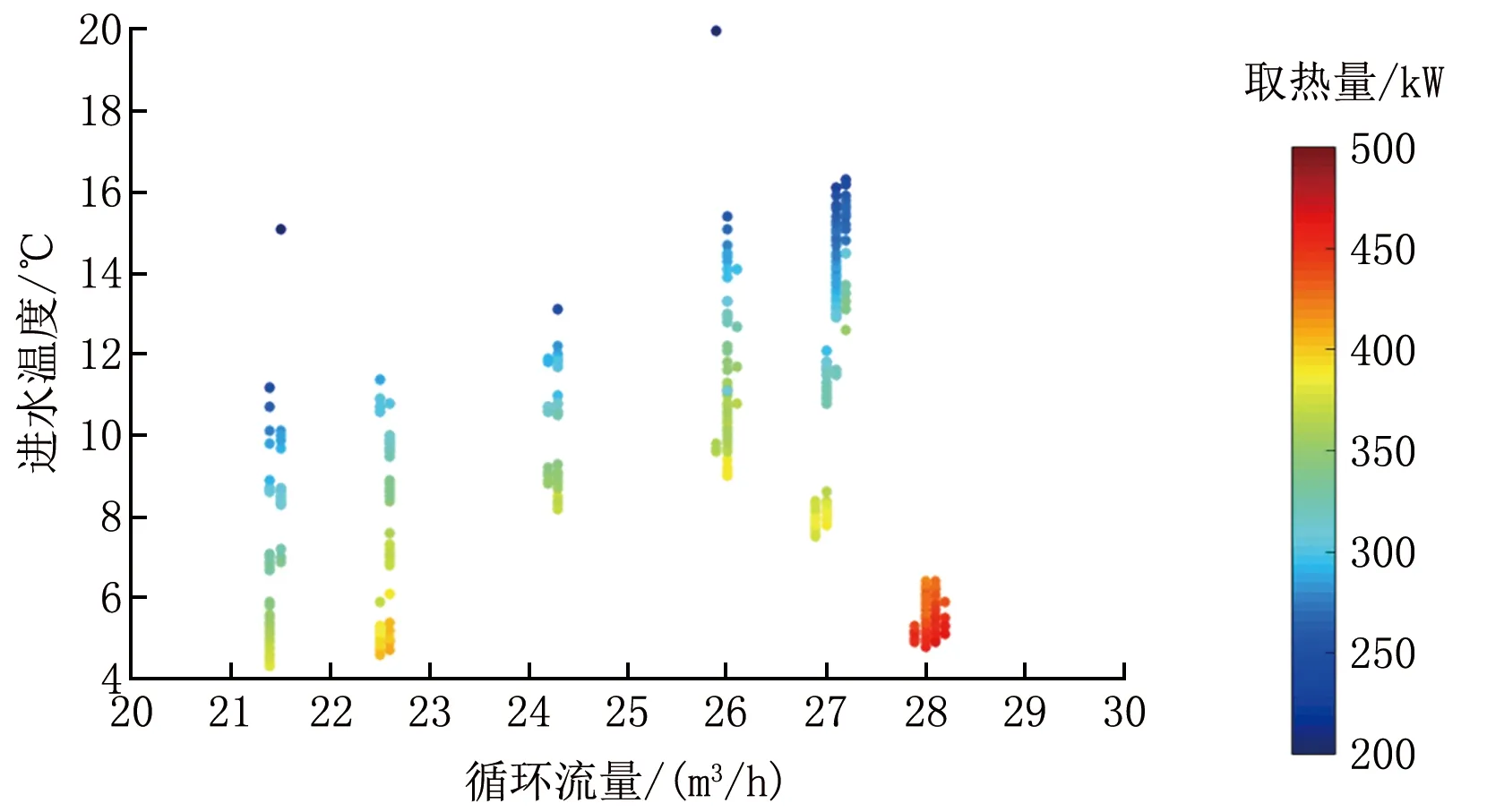

变工况测试结果见图8,其中散点为测试期间瞬时取热量的监测数据,颜色越深代表取热量越大。

图8 中深层地埋管变工况取热性能分析

实测结果表明,通过调节热源侧水泵运行频率使得中深层地埋管循环流量由21.4 m3/h增大至27.1 m3/h,通过增大热泵机组供热量使得中深层地埋管进水温度由16.1 ℃降低至4.8 ℃,中深层地埋管瞬时取热量由200 kW大幅度增大至450 kW。由此可见,中深层地埋管瞬时取热量受其循环流量与进水温度的共同影响。在循环流量不变的情况下,随着中深层地埋管进水温度的降低,热源水与周围岩层的换热温差增大,进而增大了中深层地埋管瞬时取热量。而在中深层地埋管进水温度不变的情况下,随着循环流量的增加,热源水与地埋管换热热阻降低,热源水在吸收相同热量的情况下整体温升更小,使得热源水与周围岩层的换热温差增大,进而增大了中深层地埋管瞬时取热量。因而循环流量的增大、进水温度的降低均有助于增加中深层地埋管瞬时取热量。上述结果对中深层地埋管热泵系统运行调节提供了很好的指导。中深层地埋管循环流量的大小直接影响热源侧水泵的运行能耗,而中深层地埋管进水温度的高低则直接影响热泵机组供热运行性能。多个调节手段使得中深层地埋管热泵供热系统在实际运行过程中,可以根据建筑实时供热需求,以实现系统整体运行性能最优为目标进行运行调节。

与此同时,项目团队对变工况下中深层地埋管循环阻力进行了测试分析,结果如图9所示。可以看到,随着中深层地埋管循环流量由21.4 m3/h增加至27.1 m3/h,其循环阻力由380 kPa大幅度增大至接近725 kPa。由此可见,中深层地埋管阻力特性为小流量、大扬程,且随着流量变化,阻力大幅度变化。因此热源侧水泵的选型需要满足该阻力特性,并且采用变频水泵确保变工况下系统高效运行。

图9 中深层地埋管变工况循环阻力分析

4 结论

1) 针对该地区地热地质条件,中深层地埋管连续运行尖峰取热能力可达到450 kW,热泵机组供热能力可达600 kW,对应热泵机组平均制热ηh达到3.68,热源侧水泵平均输送系数达到48.4,可再生能源供热占比达到72.8%,体现了该技术在尖峰供热阶段的供热保障能力与系统节能运行水平。

2) 中深层地埋管瞬时取热能力受进水温度与循环流量的影响,随着进水温度的降低与循环流量的增大,其瞬时取热能力大幅度增大。因此中深层地埋管具有较大范围取热量的调节能力,能够较好适应建筑供热需求的大范围变化,为系统高效运行调控提供条件。

3) 针对中深层地埋管高热源温度的特征,以及建筑负荷不断变化的实际情况,变频热泵机组更适合中深层地埋管热泵系统的运行需求。与此同时,中深层地埋管阻力特性为小流量、大扬程,且随着流量变化,阻力大幅度变化。热源侧水泵的选型需要满足该阻力特性,并且采用变频水泵确保变工况下高效运行。

上述研究成果对新建项目中深层地埋管热泵系统的设计与配置提供了方法支撑,从而助力该技术更高效、更经济地推广应用。