土工织物顶压蠕变特性与折减系数研究

2023-11-11吴建建

李 丹,易 杨,罗 琛,吴 迪,徐 超,吴建建

(1.同济大学 地下建筑与工程系,上海 200092;2.桂林电子科技大学 建筑与交通工程学院,广西 桂林 541004)

1 研究背景

土工合成材料应用广泛,具有加筋、排水、反滤、隔离、防护等作用[1-4],其长期变形性能对结构安全及稳定性至关重要[5-6]。在进行蠕变特性的试验研究时,现有方法大多基于相关规范(如JTG E 50—2006[7]和QB/T 2854—2007[8])中的常规拉伸蠕变试验,所使用的材料包括土工织物[9-11]和土工格栅[12-13]等。在蠕变折减系数取值及长期蠕变性能的预测方面,张震等[14]利用时温叠加原理将不同温度下的蠕变试验曲线移动形成一条光滑的主曲线来确定土工格栅HDPE 50的蠕变折减系数。向前勇等[15]研究了低荷载水平下的加速蠕变试验,实现了短时间预测材料的蠕变特性。Dias等[16]分析了4种不同重量的有纺土工织物72 h蠕变变形的结果,并建立了蠕变曲线的数学模型。常规土工合成材料蠕变特性的测试是材料在受张拉状态下的,如图1(a)所示。随着土工合成材料应用越广泛,其受力也越来越复杂,出现了一些垂直于材料表面的受力条件,如图1(b)所示,具有代表性的土工合成材料受顶压力作用的工况如图2所示。在不同受力方向和条件下,材料的蠕变特性可能有不同,相应的蠕变折减系数也不同,从而影响土工合成材料在工程上的设计与选用。

土工合成材料受到顶压力下的顶破强度早已为学者所研究,如王亚飞等[17]通过顶破强力测定等试验和现场试验,对比了两种土工织物的顶破强力、抗拉强度等性能,总结了基床防排水层的施工工艺。张宪雷等[18]指出防渗土工膜与垫层直接接触时,紧密贴合在细观相对不平整的垫层表面,若土工膜适应变形能力较差,可能会在局部产生较大的变形而发生损坏。姜晓桢等[19]指出在使用坝面土工膜防渗的土石坝工程中,在水压力作用下,碎石或砾卵石垫层表面凸出的尖锐部位有可能发生土工膜的顶破。苏有文等[20]指出用于全装配式废水池中的复合土工膜除了要承受废液压力和张拉力之外,还要满足模块拼缝引起的梯形撕裂、模块错位或地基不均匀沉降等引起的顶破方面的要求。岑威钧等[21]发现土工膜的宏观缺陷主要包括顶破、刺破、胀破等因局部拉伸变形(应变)过大引起的破损。姜晓桢等[22-23]指出土工膜在水压力作用下会顺着垫层中某些突出颗粒或颗粒间隙发生局部的变形甚至被水力顶破或被突出颗粒刺破,从而导致防渗结构功能丧失。郑晓国等[24]指出当岩体或土体发生位移尤其碰到石块、坚硬土块时,土工织物极易产生应力集中而因受力超过其顶破强度发生断裂破坏。以上研究达成基本共识,土工合成材料受到的顶压力作用会严重影响其工作性能。

为了研究土工织物在顶压受力状态下的长期蠕变性能及顶压蠕变折减系数,自主研发了土工合成材料顶压蠕变试验装置。采用该装置对Mirafi PET 1300土工织物进行了CBR圆形顶破试验以及40%、50%和60%三种荷载水平下的2400 h圆形顶压蠕变试验,得到了顶压面积应变与顶压蠕变时间的关系。通过试验结果计算了不同设计年限及不同顶压面积应变下顶压蠕变折减系数,并与常规拉伸蠕变折减系数进行比较。

2 试验装置

2.1 设备机械组成土工合成材料顶压蠕变试验装置如图3所示。顶压蠕变试验装置主要由底座和悬挂装置、顶压结构与夹具装置、控制及量测系统三部分组成。底座和悬挂装置作为试验装置的框架,用于支撑土工合成材料顶压荷载的施加。底座用于支撑和固定杠杆悬挂架及以上部分,两根杠杆悬挂架分别垂直固定于底座方形尾部的两端,通过上方的稳固横梁连接,并可依据试验需要调节高度。悬挂装置由杠杆、杠杆夹持器、压锤和砝码架组成,四部分重心在一条直线上,方向垂直于稳固横梁。杠杆支点由杠杆夹持器连接于杠杆悬挂架的下方,高度可随杠杆悬挂架进行调节。杠杆的两端用于悬挂压锤及砝码,其中有螺纹一端安装压锤,在施加砝码荷载前手动调整压锤位置以调节杠杆平衡;无螺纹一端安装砝码架以放置砝码,在试验中加入不同质量砝码以达到试验的荷载施加要求。试验机的主要性能参数如表1所示。

图3 顶压蠕变试验装置

表1 试验机的主要性能参数

夹具装置用于夹持土工合成材料,包括上下夹盖、支架和梅花钉。夹具装置位于顶压块中央正下方位置,确保压头可以在杠杆下移过程中保持在土工布的中间位置,三个支架成等距离固定于夹盖下方。夹盖为立体环形,起到固定并绷紧土工布的作用,且贴近土工布的一面非光滑,梅花钉可以保证夹具将试验材料夹持得更紧,增大与土工合成材料间的摩擦作用防止材料滑脱。

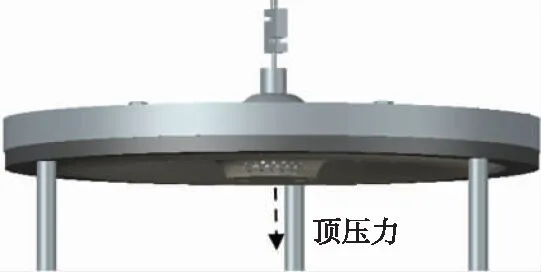

顶压结构通过铰与杠杆相连,从上至下依次为连接杆、位移传感器、压力传感器和顶压块,见图4。当杠杆的砝码端施加荷载时,连接杆及其连接的顶压块下降,竖直向下的顶压力作用于夹具装置所夹持的土工合成材料,如图5所示。

图4 顶压结构与夹具装置

图5 顶压力示意图

2.2 加载机构力学分析为验证在砝码荷载保持不变的情况下,加载机构对土工合成材料施加顶压力大小随时间变化的稳定性,对杠杆进行受力分析。

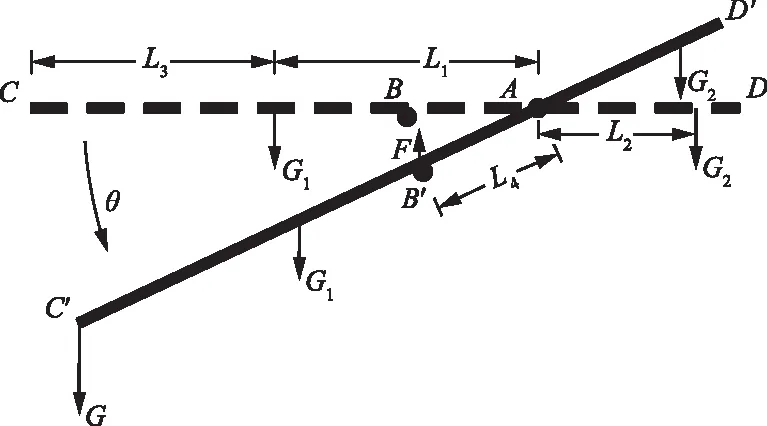

杠杆的平衡位置及偏转角度θ的位置如图6所示。A点为杠杆支点,B点为杠杆与下方顶压结构的连接铰,C点为砝码加载端,D点为压锤重心。当杠杆处于平衡位置CD时,在支点A左侧,C处无砝码加载,顶压结构连接于杠杆B点且对下方土工合成材料不产生力的作用;在支点A右侧,压锤及AD段杠杆的自重可平衡杠杆。设平衡时杠杆AC段的自重为G1,其重心到A点的距离为L1,到C点的距离为L3;AD段的自重为G2,其重心到A点的距离为L2。根据杠杆平衡原理,可得式(1):

图6 杠杆的平衡位置及偏转角度θ位置

G1L1=G2L2

(1)

C′D′为杠杆被施加砝码荷载后由平衡位置逆时针偏转角θ所处位置,可得式(2),其中G为施加的砝码荷载,F为土工合成材料受压后反作用于顶压块进而传递给杠杆的力;铰AB的距离为L4。由式(1)和式(2)得式(3),可知G、L1、L3、L4大小不变,故F的大小不变,且与杠杆旋转角度θ无关。

G1L1cosθ+G(L1+L3)cosθ=G2L2cosθ+FL4cosθ

(2)

G(L1+L3)=FL4

(3)

通过力学分析可知,在相同砝码荷载下,即使顶压力下土工合成材料产生蠕变,杠杆转动,土工合成材料受到的顶压力大小不变。

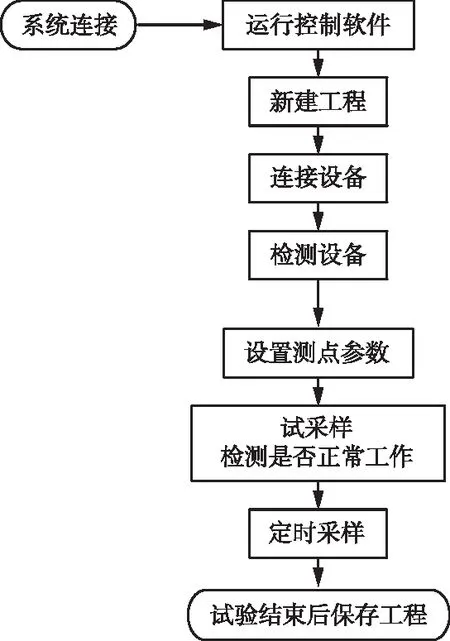

2.3控制及量测系统控制及量测系统由位移传感器、电磁固定仪、传感器转接站、数据采集系统组成。其中数据采集系统由应变仪、主控模块、传感器(力、位移)和信号采集软件分析平台组成。位移传感器由吸着于夹具装置的电磁固定仪进行固定,采用精密齿条齿轮机构制成,量程为50 mm,可采集及分析0.01 mm的微小相对值数据。信号采集软件分析平台的系统图如图7所示。

图7 信号采集软件分析平台的系统图

2.4 试验装置的特征与优点与常规拉伸蠕变试验机相比,顶压蠕变试验装置具有以下特征与优点:

(1)可以进行不同顶压形状构件的顶压蠕变试验并保持顶压力恒定,与常规拉伸试验相比更接近工程结构中土工合成材料的实际顶压受力状态;

(2)顶压蠕变试验中顶压力的施加采用砝码加载,与电机或液压加载相比具有更高的稳定性;

(3)以各类传感器为桥梁连接计算机数据采集系统与主体结构,测试结果详细显示于电脑工作端,由少量人即可完成试验而无需现场看守或记录数据,可提高试验效率。

3 试验方案及步骤

3.1 试验材料及方案试验材料采用Mirafi PET 1300土工织物。其短期抗拉强度为50 kN/m,断裂伸长率为12%,单位面积质量为420 g/m2。

试验材料的制备及夹持示意图如图8所示。将试验材料剪裁为直径大于300 mm的圆形形状以及剪裁出对应于夹具螺丝孔位的孔洞,并将其夹持于内径250 mm及外径300 mm的夹具中。先进行顶破试验,试验方法参考《土工合成材料静态顶破试验(CBR法)》(GB/T 14800—2010)[25]。再参考《塑料土工格栅蠕变试验和评价方法》(QB/T 2854—2007)[8],分别进行40%、50%和60%三种荷载水平下的2400 h顶压蠕变试验。试验方案如表2所示。

表2 试验方案

图8 试验材料制备及夹持示意图

3.2 试验步骤顶破试验步骤如下:(1)采用同批出厂的土工织物,按照2.1准备试验材料,并静置24 h留以待用。用砂纸作夹具内侧防滑处理,将其中一个试样夹入环形夹具内;(2)将杠杆调至平衡,使顶压块与试样接触但不受力的作用。用线路连接好传感器与控制及量测系统;(3)将信号采集软件分析平台设定自动平衡,并设定定时采样频率(1 s-1),在砝码架上逐级加载的同时记录顶压强力与顶破位移数据以及最终的顶破强力数据;(4)共进行5组顶破试验,每组进行5个试样的顶破试验,取每组中最大的顶破强力值作为该组的顶破强力值。

顶压蠕变试验步骤如下:(1)对试验装置进行调零与平衡,设置定时采样(1 s-1)及试采样;(2)分别人工放入砝码以达到40%、50%和60%三种荷载水平要求,即分别保持顶压力为顶破强力值的40%、50%和60%不变,且加载终止时间为2400 h。每种荷载水平再分别进行两组平行试验。(3)试验过程中,顶压力和顶压位移随时间的变化数据分别由压力传感器和位移传感器测得,并显示于数据采集站。

4 试验结果分析

运用该试验装置进行了圆形顶压块作用下的顶破试验及2400 h顶压蠕变试验,通过对试验结果进行比较分析以验证试验机的功能和可靠性。

4.1 顶破试验结果及分析Mirafi PET 1300土工织物的5组顶破试验的顶破强力值和顶破位移及对应的平均值如表3所示。各组顶破强力平均值为3770 N,其95%置信上限值为3873.8 N,95%置信下限值为3666.2 N。各组顶破位移平均值为31.38 mm。

表3 土工织物顶破试验结果

4.2 顶压蠕变试验的验证常规拉伸蠕变试验是在恒定的拉伸负荷下进行的,同样,顶压蠕变试验也应在恒定的顶压负荷下进行。为验证本文试验装置施加的顶压力是恒定且精准的,将顶压力的理论值与试验值在整个试验周期阶段进行对比。

顶压蠕变试验中顶压块对试验材料施加的顶压力应为顶破强力值的40%、50%和60%[8],由3.1节可得顶破强力为3770 N,因此顶压力理论值应为1508、1885和2262 N。顶压蠕变试验进行时,实际的顶压力值可由顶压块上方的力传感器测出,将其定义为试验值。第1组顶压蠕变试验不同顶压力下随蠕变时间的增加土工织物所受顶压力P的理论值与试验值对比如图9所示。可以看出,随蠕变时间的增加顶压力变化不大,并且顶压力的试验值与理论值十分相近,说明采用该试验装置进行顶压蠕变试验具有良好的精准性、稳定性和可靠性。

图9 顶压蠕变试验中顶压力P的试验值与理论值对比

4.3 顶压蠕变试验结果及分析顶压蠕变试验结果的处理参考《塑料土工格栅蠕变试验和评价方法》(QB/T 2854—2007)[8]及严秋荣等[26]对土工格栅常规蠕变试验结果的处理方法。对于常规拉伸蠕变试验,试验材料受力方向单一,“应变”即指拉伸力作用时沿试验材料长度方向的相对变形量。土工合成材料在顶破试验中,材料受力面受到了极大的破坏,且对于顶压蠕变试验,土工织物受到垂直顶压块向下的力作用,顶压块带动土工织物向下位移的同时,土工织物的整体面积逐渐改变,在数据处理中考虑土工织物面积计算是更严谨的选择。因此以顶压力作用下土工合成材料面积的相对变形量作为应变,定义为“顶压面积应变”;对应的土工织物顶破时的面积应变定义为“顶破面积应变”。

第1组顶压蠕变试验中不同荷载水平下顶压面积应变随蠕变时间的变化曲线及对应的对数函数回归方程如图10所示。可以看出,在40%、50%和60%三种荷载水平下,顶压面积应变随蠕变时间的增加呈对数函数增长,这与土工合成材料常规拉伸蠕变的试验结果[10,13]展现出相近的趋势。这说明通过顶压面积应变来表征顶压过程土工合成材料的变形是合理的,是材料在顶压受力下的应变变现,且具有黏弹性变形特征。在蠕变时间<100 h时,顶压面积应变随着蠕变时间的延长变化明显,当加载超过100 h后,顶压面积应变随时间的增加逐渐趋于平缓,增幅不断减小,最终达到一个稳定的应变值。在更高的荷载水平下,土工织物顶压面积应变更大。由于3组试验相互平行,另外两组的试验结果与第1组相近,这里不再赘述。

依据常规蠕变试验标准,由试验得到塑料土工格栅在不同荷载水平下到达失效应变的时间,且以10%应变作为失效应变[8]。在本文中由顶破试验得到土工织物顶破面积应变为4.6%,因此,在顶压蠕变试验中取顶破面积应变4.6%作为Mirafi PET 1300土工织物的失效应变。如图10所示,在顶压蠕变试验时间2400 h内,土工织物在3种荷载水平下均未达到4.6%顶压失效应变,以回归曲线外推,得到其达到顶压失效应变的时间t4.6%,并绘制土工合成材料荷载水平P/Tav与达到失效应变时间的对数值关系曲线图[8]。荷载水平P/Tav与达到顶压失效应变时间t4.6%的对数值关系曲线及线性回归方程如图11所示,可以看出荷载水平P/Tav的对数值随时间t4.6%对数值的增长而减小。3组试验中荷载水平与时间t4.6%的线性回归方程及决定系数R2如表4所示,可以看到决定系数R2的范围是0.8977~0.9629,说明回归效果良好。

表4 3组试验荷载水平P/Tav—达到顶压失效应变的时间t4.6%的拟合方程及R2

图11 第1组土工织物荷载水平P/Tav-达到4.6%顶压失效应变的时间t4.6%对数值关系曲线

由表4中的关系式可以线性外推至土工织物在设计年限中达到t4.6%时对应的设定荷载水平(P/Tav)4.6%。当设计年限为120 a时,即t4.6%=1.05×106h,将lg(t4.6%)=6.02 h代入表6的拟合方程中,则3组试验的(P/Tav)4.6%分别为82.81%、71.81%和63.71%。顶压蠕变试验在设计年限中达到顶压失效应变时对应的设定荷载比值(P/Tav)4.6%本身无量纲,%表示荷载水平的比值。根据(P/Tav)4.6%计算顶压蠕变折减系数RFpr,如式(4)所示。本方法是基于2个对数单位的外推,没有高温条件下的数据。因此,在估算长期设计强度时应采用RFex=2.0的外推因子[8]。将3组试验的(P/Tav)4.6%分别代入式(4),求得在120 a设计年限下3组试验土工织物的顶压蠕变折减系数RFpr分别为2.42、2.79和 3.14。

式(5)用来确定在整个设计年限中达到顶压失效应变的荷载的95%置信下限值[8]。根据顶破试验结果,将顶破强力值的95%置信下限值为T95%=3666.2 N及(P/Tav)4.6%代入式(5),求得在试验要求温度20℃下,设计年限为120 a时3组试验土工织物的长期允许顶破强力的下限值分别为P1=3035.87 N、P2=2632.79 N、P3=2335.60 N。

(4)

式中:RFpr为顶压蠕变折减系数;RFex为考虑外推的折减系数,本试验中取2.0;(P/Tav)4.6%为顶压蠕变试验在设计年限中达到顶压失效应变时对应的设定荷载水平,%。

(5)

式中:Pall为容许顶压强力(在设计年限中达到失效应变的荷载的95%置信下限值),N;T95%为顶破强力的95%置信下限值,N。

4.4 顶压蠕变折减系数基于顶压蠕变试验,可以通过4.3节中的方法求得不同设计年限和顶压面积应变下Mirafi PET土工织物的顶压蠕变折减系数。表5展示了不同设计年限、顶压面积应变及蠕变方式下的蠕变折减系数。可以看出在不同设计年限以及不同顶压面积应变下,顶压蠕变折减系数均大于常规拉伸蠕变折减系数。

表5 不同设计年限、顶压面积应变及蠕变方式下的蠕变折减系数

为量化顶压蠕变折减系数相对于常规拉伸蠕变折减系数的增长,引入顶压蠕变折减系数相对于常规拉伸蠕变折减系数的增长幅度γ,计算式如式(6)所示。

(6)

式中:γ为顶压蠕变折减系数相对于常规拉伸蠕变折减系数的增长幅度,%;RFpr为顶压蠕变折减系数;RFcr为常规拉伸蠕变折减系数。

不同设计年限及顶压面积应变下顶压蠕变折减系数的增长幅度γ范围在65.340%~148.496%,如表6所示。最大增长幅度γmax=148.496%出现在第3组试验中设计年限为5 a(4.38×104h)且顶压面积应变为1%时,最小增长幅度γmin=65.340%出现在第3组试验中设计年限为120 a(1.05×106h)且顶压面积应变为10%时。说明顶压蠕变折减系数相对于常规拉伸蠕变折减系数的增长量较大。

表6 不同设计年限及顶压面积应变下顶压蠕变相对于常规拉伸蠕变折减系数的增长幅度γ 单位:%

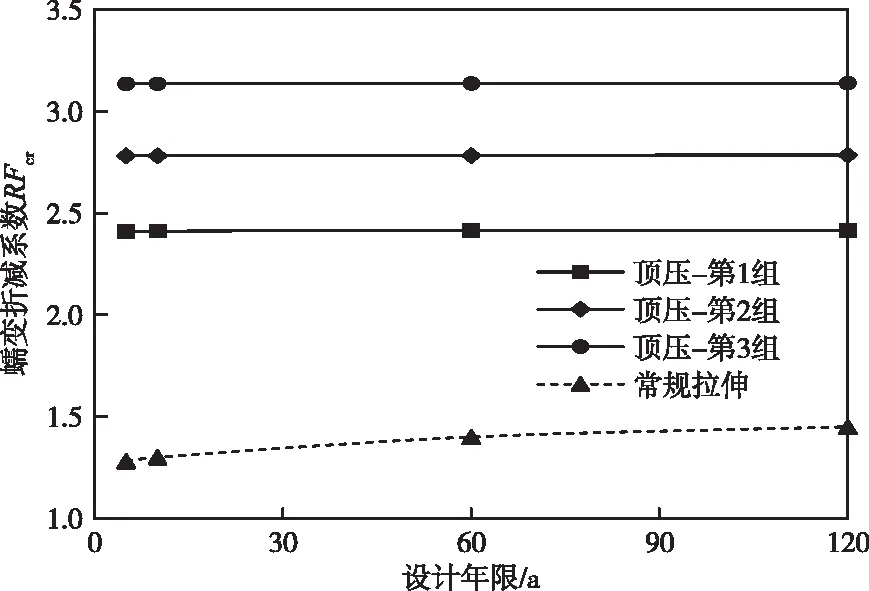

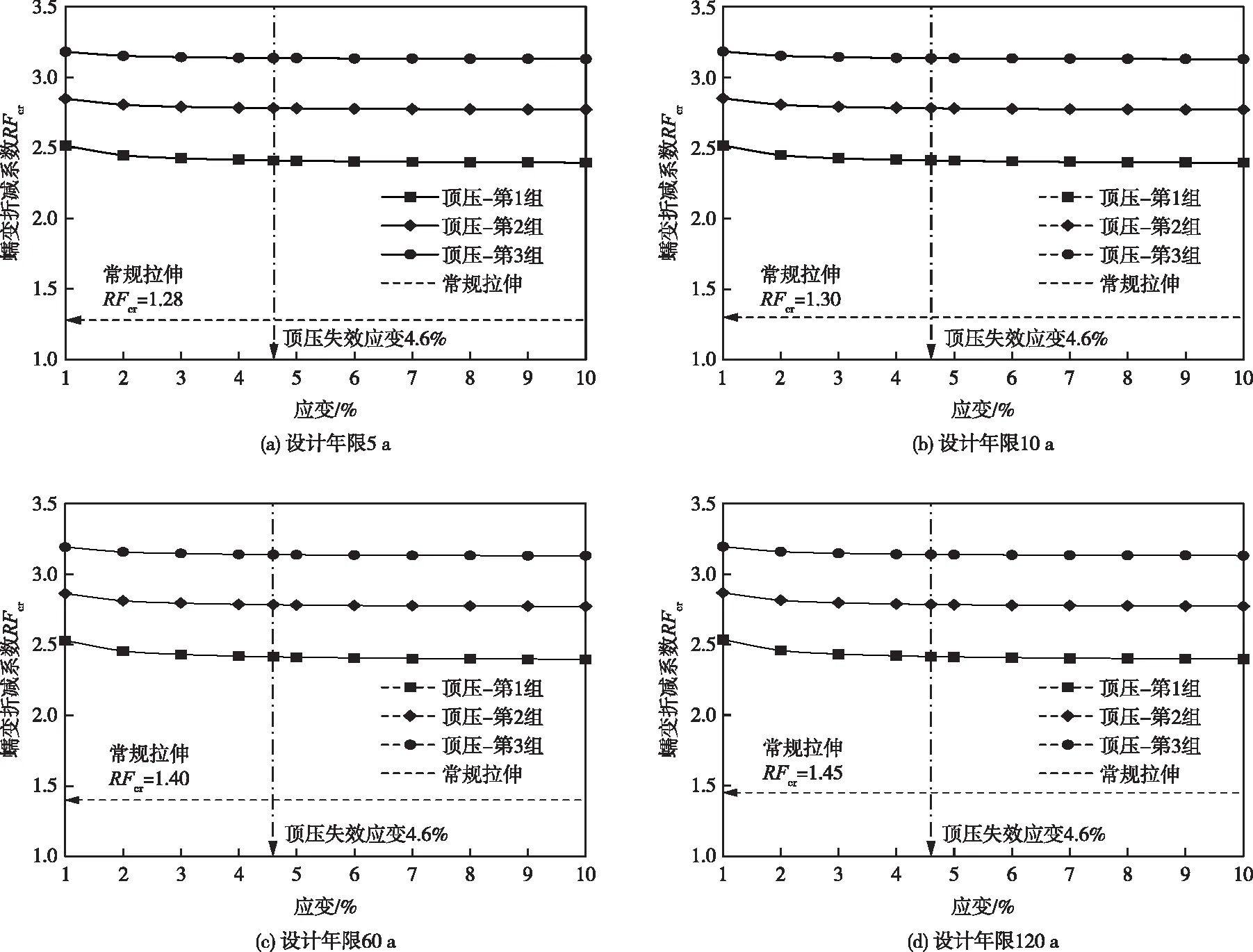

图12展示了顶压面积应变为4.6%时蠕变折减系数随设计年限的变化曲线。即顶压失效应变下,随设计年限的增加,顶压蠕变折减系数变化不大,而常规拉伸蠕变折减系数随设计年限的增加稍有增长。在各设计年限下顶压蠕变折减系数均大于常规拉伸蠕变折减系数。当设计年限分别为5 a(4.38×104h)、10 a(8.76×104h)、60 a(5.26×105h)和120 a(1.05×106h)时,土工织物的顶压及常规拉伸蠕变折减系数随应变的变化曲线如图13所示。在不同设计年限下,随顶压面积应变的增加,各组试验的顶压蠕变折减系数保持平稳。在各设计年限下顶压蠕变折减系数均大于常规拉伸蠕变折减系数。

图12 顶压面积应变为4.6%时蠕变折减系数-设计年限曲线

图13 在不同设计年限下顶压及常规拉伸蠕变折减系数-应变曲线

为了在给定的设计年限及顶压面积应变下预测顶压蠕变折减系数,根据顶压蠕变试验结果引入了顶压蠕变折减系数y、顶压面积应变x与设计年限z三者关系的拟合方程,如式(7)所示。3组试验拟合系数a、b和c的取值及拟合方程的决定系数R2列于表9中。决定系数R2的范围在0.883~0.892,说明拟合效果良好。其中由顶压蠕变位移s推导得到关于顶压面积应变x的表达式,用百分比表示。如式(8)所示。顶压块下降的位移值,即顶压蠕变位移。

y=(az+b)xc

(7)

式中:y为顶压蠕变折减系数,无量纲;x为顶压面积应变,%;z为设计年限,a;a、b和c为拟合系数,无量纲。

(8)

式中:x为顶压面积应变,%;s为顶压蠕变位移,mm。

从表7中可以看出,拟合系数a的取值均小于10-4,说明设计年限z的大小对顶压蠕变折减系数的计算值影响较小。另外,图14也证明了顶压蠕变折减系数随设计年限的增加变化不大。因此,为简化计算,建议在计算顶压蠕变折减系数忽略设计年限z的影响而仅根据顶压面积应变x求得,如式(9)所示。3组试验顶压蠕变折减系数的具体预测方程列于表8中。式(9)是由3组试验顶压蠕变折减系数的拟合方程得到的。在常规拉伸蠕变折减系数的计算中,也同样用到了线性拟合的方法获取土工合成材料达到失效应变时的荷载水平,并以此计算蠕变折减系数[14]。顶压蠕变和拉伸蠕变通过类似方法得到类似的结果,说明了两种蠕变形式在不同受力上表现出了相似的规律。

表7 3组试验顶压蠕变折减系数的拟合方程及R2

表8 3组试验顶压蠕变折减系数的预测方程

图14 技术方案流程

y=bxc

(9)

由顶压蠕变试验得到的土工织物顶压蠕变折减系数大于常规拉伸蠕变折减系数。根据蠕变折减系数的定义式(10)[27],Mirafi PET 1300土工织物的蠕变折减系数出厂值相较于顶压蠕变试验值很可能高估了其长期拉伸强度T1,易造成工程的安全隐患。因此,为提升工程结构的安全性和耐久性,在进行主要受顶压作用的土工合成材料强度设计时建议考虑采用顶压蠕变折减系数。

(10)

式中:T为抗拉强度,kN/m;T1为长期拉伸强度,kN/m。

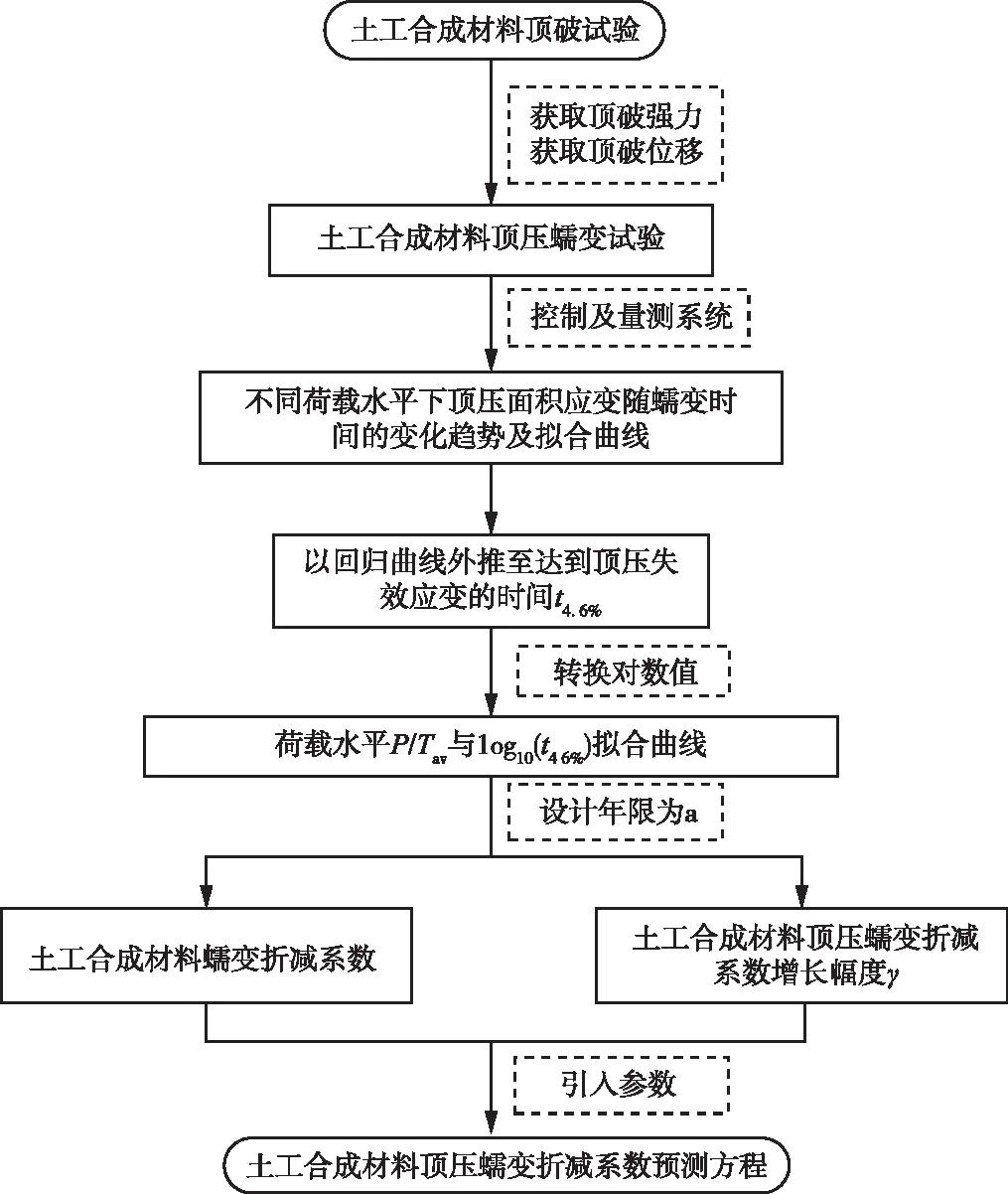

4.5 顶压蠕变试验技术方案总结通过顶压蠕变试验获得土工合成材料顶压蠕变特性及折减系数的步骤如下:

(1)进行土工合成材料顶破试验,获取顶破强力值及其顶破位移,计算40%、50%和60%荷载水平,以此作为顶压蠕变试验的顶压力;

(2)进行土工合成材料顶压蠕变试验,试验结果由控制及量测系统获取;

(3)由试验结果得到不同荷载水平下顶压面积应变随蠕变时间的变化趋势及拟合曲线;

(4)以回归曲线外推至土工合成材料达到顶压失效应变的时间,将其转化为对数值后,与荷载水平形成拟合方程。当设计年限确定时,可将设计年限代入拟合方程获得相应荷载水平;

(5)依据规范给出的蠕变折减系数公式计算出土工合成材料的顶压蠕变折减系数,引入增长幅度γ,与其常规折减系数对比;

(6)引入顶压蠕变折减系数y、顶压面积应变x与设计年限z三者关系的拟合方程。

技术方案流程如图14所示。

5 结论

自主研发了土工合成材料顶压蠕变试验装置,对Mirafi PET 1300土工织物进行了顶压蠕变试验。得到如下主要结论:

(1)相比于常规拉伸蠕变折减系数,土工织物的顶压蠕变折减系数更大,大约65.340%~148.496%,为保证工程结构的安全,建议在设计受顶压作用的筋材时,考虑采用顶压蠕变折减系数;

(2)在40%、50%和60%三种荷载水平下,土工织物顶压面积应变随蠕变时间呈对数函数增长,在100 h前,顶压面积应变随蠕变时间增长较快,而后增长较缓慢最后趋于平稳,顶压面积应变随荷载水平的升高而增大,这种在顶压受力下表现出的变形特征与常规拉伸蠕变的试验结果相近;

(3)在顶压面积应变为4.6%时,即失效应变下,随设计年限的增加,土工织物顶压蠕变折减系数变化不大,在同一设计年限下,随顶压面积应变的增加,顶压蠕变折减系数保持平稳;

(4)参考拉伸蠕变折减系数计算,以线性拟合方法为基础,通过不同设计年限下顶压及常规拉伸蠕变折减系数与应变关系曲线得到了以顶压面积应变x预测土工织物顶压蠕变折减系数y的方程:y=bxc,以预测顶压蠕变折减系数,更便于工程使用;

(5)本研究成果为受顶压力作用下土工织物的设计提供了参考,有待开展更多类型土工合成材料的顶压蠕变试验,以保障各类型加筋土结构的耐久性和安全性。