单块石粒径对自密实混凝土断裂性能的影响研究

2023-11-11李玉洁潘晓凤

罗 滔,李玉洁,杨 毅,潘晓凤,金 峰

(1.西京学院 陕西省混凝土结构安全与耐久性重点实验室,陕西 西安 710123;2.西北农林科技大学 水利与建筑工程学院,陕西 杨凌 712100;3.清华大学 水圈科学与水利工程国家重点实验室,北京 100084)

1 研究背景

堆石混凝土(Rock Filled Concrete,RFC)是由大粒径块石堆积形成骨架,然后浇筑具有良好抗离析性、稳定性、高流动性的自密实混凝土(Self-Compacting Concrete,SCC),胶结形成的一种大体积混凝土[1]。RFC技术依靠其施工工艺简单、低水化热、造价低廉、施工速度快等优点,在我国已得到广泛应用[2-3]。截至2023年5月,RFC技术累计应用工程227座,RFC筑坝工程164座,完成浇筑总量达759.41万m3[4]。

RFC中堆石体积占据总体积的55%左右[5],这使得块石对RFC的损伤、断裂破坏具有重要影响。为研究块石对RFC断裂性能的影响,国内外学者对RFC开展了大量的试验和理论研究。He等[6]、Wang等[7]及徐锡权等[8]分别通过楔形劈拉试验、抗压强度试验及断裂韧性试验,得到RFC破坏模式主要是块石与SCC界面的粘结破坏,裂缝沿交界面发展,只有极少数块石发生断裂。Mohamed等[9]通过建立的RFC数值模型,得到堆石体积和百分含量与堆石的承载能力成反比。国内外学者对混凝土的断裂行为研究发现,混凝土破坏面主要为沿粗骨料与砂浆基质间的交界面[10-13]。混凝土中粗骨料粒径对断裂性能的影响表明,在一定几何尺寸范围内断裂能与起裂韧度会随着骨料粒径增大而增大[14-16]。Elices等[17]通过试验研究表明,由于骨料阻碍了裂缝的直线扩展,使得裂缝的扩展路径更加曲折,因此需要消耗更多能量。细观数值模拟结果表明,当大骨料处于某一裂缝发展通道上时,裂缝发生偏折,大骨料对裂缝的扩展具有阻裂作用[18-19]。上述研究结果虽然表明块石粒径对RFC的断裂性能有影响,但揭示堆石混凝土中块石粒径对自密实混凝土裂缝扩展的影响机理,证明堆石对自密实混凝土中裂缝发展起抑制作用的研究仍存在局限。因此,为更好的理解块石对RFC裂缝扩展的影响,还需要进行更深入的研究。

本文采用尼龙块石(模拟块石)与自密实砂浆(模拟SCC)组成的RFC模型进行断裂韧性试验,研究预埋不同粒径的单块石(20、25、30和35 mm)试件的断裂性能及加载过程中裂缝的扩展情况。为使得试件表面与内部裂缝扩展情况保持一致,块石形状定为规则长方体,同时由于块石加工不便,使用尼龙块代替块石。在试验结果的基础上,计算断裂参数,并结合裂缝扩展不同阶段的AE信号演化特征及DIC位移、应变演化特性对断裂破坏的全过程进行监测。最后分析块石粒径对裂缝扩展的抑制作用,揭示堆石的阻裂机理。

2 原材料和试验方案

2.1 原材料本研究中所采用原材料包括水泥、粉煤灰、细骨料、外加剂、尼龙块石、水。

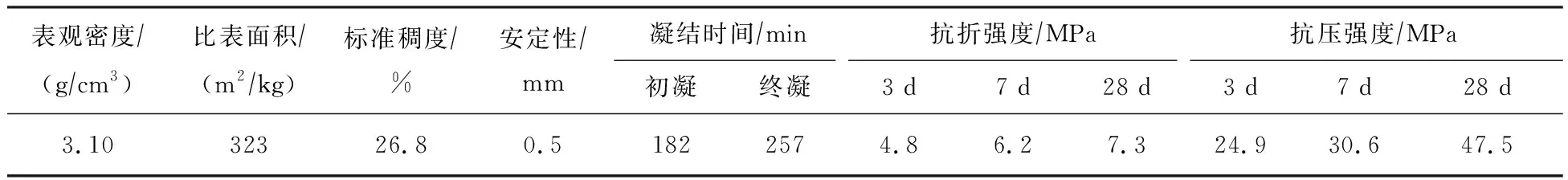

(1)水泥:选用冀东海德堡(泾阳)水泥有限公司生产的P·O 42.5级中热硅酸盐水泥,其物理性质检测结果表1所示,化学性质检测结果如表2所示。

表1 水泥物理性质

表2 水泥、粉煤灰化学性质 单位:%

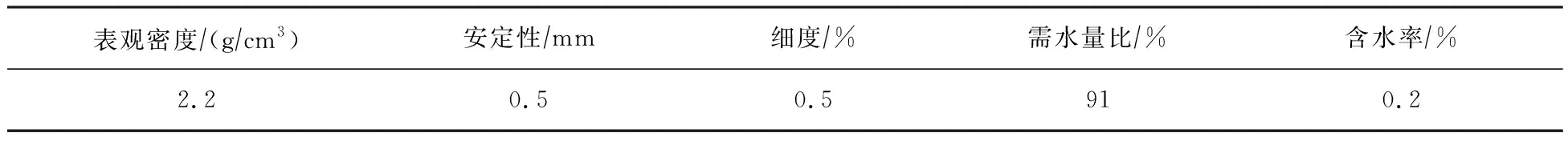

(2)粉煤灰:采用陕西正元秦电环保产业有限公司生产的粉煤灰超细粉(磨细Ⅰ级),粉煤灰物理性质检测结果如表3所示,化学性质检测结果如表2所示。

表3 粉煤灰物理性质

(3)细骨料:采用中国水利水电第八工程局有限公司东庄水利枢纽水垫塘二道坝项目部骨料生产系统生产的成品机制砂。机制砂砂细度模数为2.65,石粉含量为22%,表观密度为2670 kg/m3。

(4)外加剂:采用北京华石纳固有限公司生产的堆石混凝土专用高效减水剂(HSNG-T),性质如表4所示。

(5)预埋块石:采用耐磨MC901白色PA66尼龙棒。长100 mm,宽和高一致,分别采用20、25、30和35 mm四种尺寸。块石表面凿出等距凹槽(深度宽度各为2 mm,间距为5 mm,倾斜45°)。

(6)水:采用生活用水。

2.2 试样制备试验采用自密实砂浆,无需振捣。试验配合比为:水泥294 kg/m3、粉煤灰439 kg/m3、机制砂1157 kg/m3、水243 kg/m3、减水剂11.46 kg/m3。试验制备5组尺寸为400 mm×100 mm×100 mm试样,1组无块石试件,4组预埋单块石试件,每组3块,共15块。初始裂缝设置在试件底部中间位置,初始裂缝长度20 mm,块石距离裂缝尖端的距离20 mm,预制裂缝厚度为2 mm。试件制作流程如图1所示:(a)块石准备——将准备好的块石在两个侧面(正方形面)标记中心点,使用电钻在中心点打孔(孔径1 mm);(b)模具准备——使用电钻以相同孔径在模具相应位置打孔,用锯片在模具两侧上缘预制切口,切口深度为20 mm,宽度2 mm,然后将准备好的块石用螺丝钉固定在模具中,并在模具的预制切口处插入2 mm厚PVC片;(c)浇筑砂浆——在模具中浇筑按配比制备的自密实砂浆至模具被完全填充;(d)表面处理——在试件表面喷涂散斑。

2.3 试验方法本试验采用GCTS岩石三轴仪对单块石砂浆试件进行三点弯曲试验,并结合AE与DIC技术监测裂缝的扩展过程。为较好的控制试样的裂缝扩展过程,试验采用位移控制法,加载速率为0.2 mm/min[20],在预制裂缝口设置夹式引伸计测量裂缝的张口位移(Crack Mouth Opening Displacement,CMOD),通过传感器将荷载、裂缝张口位移数据传入数据记录仪。试验示意图如图2所示。

图2 试验示意图

(1)声发射(AE):设备由美国物理声学公司(PAC)生产,传感器型号为RS-13A,传感器接口为M5-KY。本试验采用6个传感器,前置放大器设置为40 dB增益,门槛设置为35 dB。6个传感器分别设置在试件正面和后面,呈对称分布。

(2)数字图像相关法(DIC):设备由比利时Match ID公司研发的MatchID-2D非接触式全场应变测量与仿真优化分析系统,两台分辨率为2048×1536的高速相机设置于GCTS仪器和混凝土试件正前方,相机的采集频率为1 Hz[21]。DIC测试区尺寸为200 mm×100 mm。

3 试验结果与分析

3.1 荷载-裂缝张口位移(F-CMOD)曲线各组试验得到的F-CMOD曲线如图3所示。图中,无块石试件F-CMOD曲线中,线弹性阶段,荷载急剧上升,峰值荷载后,荷载发生陡降。裂缝在峰值荷载处贯穿试件,试件断裂破坏,表现出明显的脆性特征[22]。预埋单块石试件F-CMOD曲线中,线弹性阶段和屈服阶段曲线斜率明显减小,且随块石粒径的增大曲线斜率在逐渐减小,荷载达到峰值后缓慢下降,曲线斜率相对平缓,表现出明显的塑性特征[23]。

注:SN表示预埋单块石试件,CG表示无块石试件。图3 荷载-裂缝张口位移曲线

3.2 断裂参数断裂参数包括起裂韧度、失稳韧度及断裂能,用于分析不同受力阶段试件的断裂性能,从而帮助准确评价混凝土的断裂性能。断裂韧度的计算式与断裂模型有关,本文基于双K断裂模型进行断裂参数计算,计算公式[24]如下所示:

(1)

式中:F为荷载;m为试件支座间的质量;g为重力加速度,取9.81 m/s2;S为两支座间的跨度;t为试件厚度;h为试件高度;f(α)为一个功能函数(用于实现韧度计算的算法集合);αc为有效裂缝长度,分别由式(2)和式(3)计算得出:

(2)

(3)

式中:h0为装置夹式引伸计刀口薄钢板厚度;Vc为裂缝张口位移临界值;E为弹性模量。

(4)

式中:a0为预制裂缝长度;ci为试件的初始CMOD/F值。

由图4(a)可以看出,预埋单块石试件的起裂荷载、峰值荷载均小于无块石试件。与无块石试件相比,预埋单块石试件的起裂荷载分别减小了1.6、1.1、0.2和0.7 kN,峰值荷载分别减小了2.1、1.7、0.7和0.3 kN。随块石粒径的增大,起裂荷载先增大后减小,峰值荷载逐渐增大。当块石粒径为35 mm时,起裂荷载减小而峰值荷载增大。由图4(b)可以看出,与无块石试件相比,当块石粒径为20和25 mm时,起裂韧度分别减小了33%、30%,失稳韧度分别减小了32%、21%;当块石粒径为30 mm时,起裂韧度、失稳韧度分别增大了10.8%、12.5%;当块石粒径为35 mm时,起裂韧度减小了6%,而失稳韧度增加了22.9%。可以看出,随块石粒径的增大,起裂韧度先增大后减小,失稳韧度逐渐增大。

图4 块石粒径与断裂参数的关系

在徐世烺等[25]研究中,假定外力做的功完全用于裂缝的扩展,忽略断裂区外能量的耗散。断裂能为试件最后完全断裂即达到裂缝口张开位移的最大值所做的功。根据荷载-裂缝口张开位移(F-CMOD)曲线计算断裂能时,如果既考虑重力又考虑尾部曲线部分的影响,总功可表示为W=W0+W1+W2,其中尾部曲线部分对断裂能的贡献为W2,目前对F-CMOD曲线发展规律的研究还未充分,因此不考虑尾部曲线对断裂能的贡献,如图5所示。试件在断裂破坏整个过程消耗的断裂能[25]可表示为:

图5 断裂能计算

(5)

式中:W0为外荷载做功;W1为重力做功;Alig为断裂时试件断面面积。

Alig=(S-α0)×h

(6)

断裂能与块石粒径的关系如图6所示,可以看出断裂能随块石粒径的增大呈现递增趋势。与陈徐东等[26]结论一致。造成这一现象的原因有以下两点:(1)无块石试件发生脆性破坏,裂缝失稳扩展时张口位移极小,因此所需消耗能量少。(2)预埋单块石试件中,随块石粒径的增大,单个微裂缝由直线扩展转变为向一侧扩展,产生更多的集中裂缝,且绕过块石时裂缝增长,因此原裂缝的持续扩展及新裂缝的产生使得所需消耗的能量增大,断裂能逐渐增加。

图6 块石粒径与断裂能关系

3.3 断裂过程中的AE振铃计数演化随着荷载的增加,试件的断裂过程主要体现为微裂缝产生,宏观裂缝扩展,及最后发生的断裂行为,本试验采用六通道声发射仪对断裂过程进行实时监测,得到了如图7所示的F-CMOD曲线与AE振铃计数演变关系。

图7 F-CMOD曲线与AE振铃计数演变关系

选取AE振铃计数、累计AE振铃计数进行了计数分析,并根据试样的破坏过程将其分为了三个阶段[27],线弹性阶段命名为初始起裂阶段(Ⅰ),非直线上升阶段命名为裂缝稳定扩展阶段(Ⅱ),峰后荷载下降阶段命名为裂缝失稳扩展阶段(Ⅲ)。

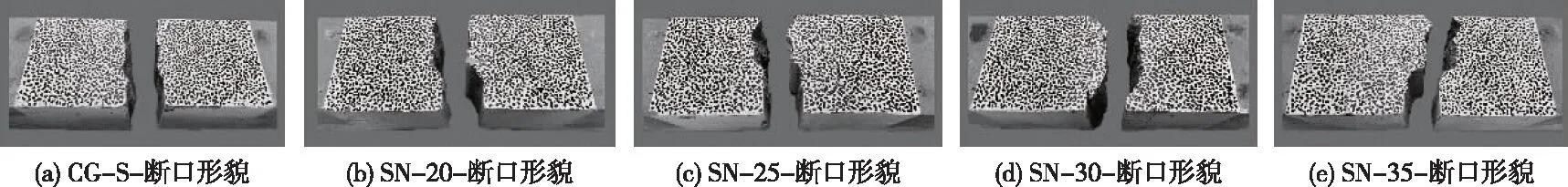

无块石试件中,(Ⅰ)初始起裂阶段(0 预埋单块石试件中,(Ⅰ)初始起裂阶段(0 3.4 断裂过程中的水平位移场分析断裂过程主要是由变形引起损伤的发展,进而产生宏观裂缝并逐渐扩展,最终导致试件失稳破坏。试件加载初期,无法直接观测出微裂缝的产生[29],可用DIC监测试件断裂破坏过程中的水平位移变化。分析4个不同加载点(图7中A、B、C、D)的水平位移及裂缝扩展情况如图8所示。 图8表示试件在不同时刻的裂缝张开位移分布云图,可以看出预制裂缝方向由下而上裂缝张开位移分布层次分明。当荷载增加到A点时(0.6Fpeak左右),预制裂缝尖端初始微裂缝萌生,层次分布不明显;当荷载增加到B点时(0.9Fpeak左右),初始微裂缝的发展趋势开始显现,块石改变了微裂缝的直线扩展,向一侧发生偏折;当荷载增加到C点时(Fpeak),微裂缝扩展形成宏观裂缝,沿块石与砂浆交界面直线向上扩展,图中使用红色划线表示,且裂缝位移云图由下而上层次分布逐渐明显;当荷载下降到D点时(峰后0.7Fpeak左右),随着荷载增加,微裂缝沿直线扩展路径被阻碍,重新形成一条主裂缝,图中使用黑色划线表示,宏观裂缝迅速发展,形成断裂面。与无块石试件相比,预埋单块石试件的位移分布层次更加明显,且随块石粒径的增大,最大水平位移逐渐增大,分别为无块石试件的1.8倍、2.0倍、3.6倍、4.6倍。 4.1 断裂过程中FPZ内的最大水平应变对FPZ的研究主要通过局部应变分析。试件在峰值荷载处的最大水平应变如图9所示。无块石试件达到起裂荷载时,微裂缝沿直线向上扩展,产生贯穿裂缝导致失稳破坏。预埋单块石试件达到起裂荷载时,微裂缝直线扩展受到阻碍,向一侧发生偏折。当块石粒径为30和35 mm时,FPZ内的应变在主裂缝的另一方向有应力集中现象。与无块石试件相比,预埋块石试件在Fpeak处的最大水平应变分别增大了0.281×10-2、0.391×10-2、0.641×10-2、1.3×10-2。在预埋单块石试件中,块石承受荷载能力大于砂浆,因此达到起裂荷载时,微裂缝的直线扩展受到块石的阻碍作用而发生偏折,随块石粒径的增大,FPZ内产生的最大水平应变逐渐增大。 注:图中图为试件峰值荷载的最大水平应变图图9 试件在峰值荷载时的最大水平应变 4.2 裂缝传感器与DIC法测量的裂缝张口位移值比较为了验证DIC方法的可靠性,将DIC方法得到的裂缝张口位移[30]与传统夹式引伸计记录裂缝张口位移结果进行了比较[31]。裂缝传感器与DIC法测量的裂缝张口位移值比较如图10所示。两种方法得到的实验曲线虽然存在一定偏差,但总体上基本重合,说明了DIC法测量混凝土断裂力学性能的可靠性。造成差异的原因可以解释为:(1)由于DIC和GCTS机器是两个独立的系统,目前还不能确保两个系统完全同时采集数据。DIC和GCTS由两个试验计算机控制,加载开始时采用手动方式,这种方式不可避免地造成了两个系统之间的时间差。(2)将夹式引伸计固定在预制裂缝口处,加载过程中夹接边缘任何微小的位移都可能影响试验结果。 图10 裂缝传感器与DIC法测量的裂缝张口位移值比较 4.3 断裂过程中试件内部AE定位试件内部发生破坏,每产生一个破坏点即生成一个AE事件数,每一个AE事件数在图中表示为一个定位点[32],AE事件数的幅值分布在35~45 dB、>45~55 dB、>55 dB三个频段。幅值为>45~55 dB的AE事件数最多,有少数AE事件幅值为35~45 dB和大于55 dB。图11为4个不同加载点的AE定位图。 注:白色圆球表示幅值为35~45 dB,灰色圆球表示幅值为>45~55 dB,黑色圆球表示幅值为大于55 dB。图11 AE定位图 无块石试件加载过程中,没有产生35~45 dB的AE信号,如图11中CG-S所示。随着加载的持续增加,在B点时(0.9Fpeak左右)产生极少数幅值大于55 dB的AE事件,荷载增加到C点时(Fpeak),幅值大于55 dB的AE事件逐渐增多,幅值为>45~55 dB的AE事件数较少,荷载下降到D点时(峰后0.7Fpeak左右),幅值大于55 dB的累计AE事件数急剧增多。预埋单块石试件加载过程中产生的AE信号如图11中SN-20、SN-25、SN-30、SN-35所示。当荷载增加到A点时(0.6Fpeak左右),各频段产生的AE事件数极少,当荷载增加到B点时(0.9Fpeak左右),幅值为>45~55 dB的AE事件数逐渐增多,荷载增加到C点时(Fpeak),可以明显看出AE事件数在块石的一侧急剧增加,幅值多集中在>45~55 dB之间,幅值大于55 dB的事件数也快速增加,当荷载下降到D点时(峰后0.7Fpeak左右),试件宏观裂缝形成,AE事件数增长迅速,且AE事件数定位点与裂缝的扩展路径一致。块石粒径为30和35 mm试件的幅值多集中在大于55 dB。这说明,随块石粒径的增大,试件破坏所需能量逐渐增大。 从图12试件断口形貌图可以看出,裂缝由预制裂缝尖端开始产生,并沿块石与自密实砂浆交界面逐渐发展,随预埋块石粒径的增大,裂缝绕过块石发展的路径逐渐增长,试件表面与内部裂缝扩展一致性较好。 图12 试件断口形貌 本文通过断裂韧性试验研究了块石粒径对自密实混凝土断裂性能的影响,得出以下结论:(1)块石对裂缝的扩展具有阻裂作用,随着荷载的增加,微裂缝沿直线扩展路径被阻碍,重新形成一条主裂缝,当主裂缝扩展到不同位置时绕过块石进行扩展。与无块石试件相比,预埋单块石试件中随块石粒径的增大,起裂韧度先增大后减小,失稳韧度逐渐增大。当块石粒径为30 mm时,阻裂作用最明显,起裂韧度、失稳韧度分别增大了10.8%、12.5%。(2)AE信号与裂缝发展有很强的相关性,裂缝发展越快速,产生的AE信号越强,裂缝发展越慢,AE信号越弱;裂缝发展越长,产生的AE信号越多。无块石试件破坏产生的AE信号大都大于50 dB。(3)在裂缝扩展过程中,裂缝主要沿块石与砂浆界面扩展。DIC水平位移结果显示,随块石粒径的增大,断裂过程区(FPZ)内最大水平位移逐渐增大,峰后产生的宏观裂缝增多。 致谢:本研究得到了北京华石纳固科技有限公司的技术支持,以及清华大学水利水电工程系周元德副教授的有益讨论,特此表示感谢!4 讨论

5 结论