基于EDEM-RecurDyn耦合的玉米剥皮装置仿真分析与试验*

2023-11-11王善博阿力木买买提吐尔逊黄强斌师邀兵李谦绪杜志高

王善博,阿力木·买买提吐尔逊,,黄强斌,师邀兵,李谦绪,杜志高

(1.新疆农业大学机电工程学院,乌鲁木齐市,830052;2.新疆新研牧神科技有限公司,乌鲁木齐市,830013)

0 引言

玉米是我国重要粮食作物之一,2022年国内玉米总产量为2.77×1012t,相较2021年增长1.7%,这表明我国玉米种植业仍有发展潜力[1]。剥皮是玉米收获过程中的重要环节,收获的玉米若不及时剥皮,籽粒就会因无法及时干燥而霉变,导致产量受损[2]。现阶段,我国玉米机械化收获以果穗收获为主[3],市面上的玉米果穗收获机能一次性完成玉米的摘穗、剥皮与装箱工作,剥皮装置是此类玉米收获机的重要部件,它的性能影响着所收玉米的品质。

由于玉米适收期短,研究工作总是受时间限制,近些年来国内采用ANSYS或EDEM软件在结构强度、振动模态、物料流等方面对玉米剥皮机进行了相当多的仿真试验[4],田钰瑄等利用EDEM软件进行仿真试验,得出了导板间夹角、螺纹滚轴转速、螺纹间距的最优参数;李海山通过ANSYS静力学仿真,将胶辊更换为铁辊,通过在铁棍上镶嵌橡胶的剥皮块代替胶辊,在保证玉米籽粒破损率较低的同时也满足剥皮辊变形小的要求;王新年等利用虚拟样机优化了剥皮机体积,使其更加灵活。但因玉米剥皮机的压送轮为柔性材质,在实际工作与玉米果穗接触时,会发生很大的变形,ANSYS和EDEM软件都很难对它建立柔性化模型。

针对以上问题,本文以牧神4YZB-4D型自走式玉米收获机所配套的玉米剥皮装置为研究对象,分析剥皮机剥皮原理,使用RecurDyn软件对剥皮机压送器进行柔性化处理,并与EDEM软件进行耦合,建立离散元仿真模型。以玉米剥皮机压送器和剥皮辊转速为试验因素,以玉米果穗受力和绕自身轴向的转动速度为指标,对剥皮机进行仿真分析,并通过台架试验验证仿真的可信性。

1 玉米剥皮装置结构与工作原理

1.1 整机结构

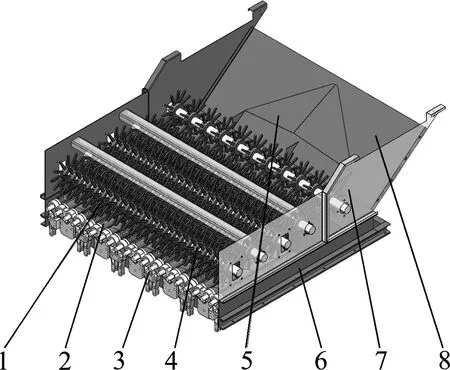

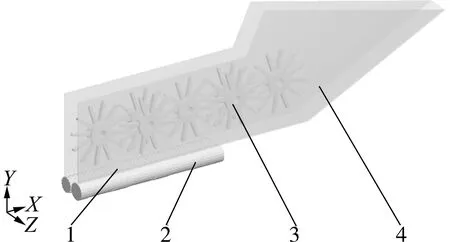

如图1所示,玉米剥皮装置由橡胶辊、铸铁橡胶组合辊、间隙调节装置、压送器、分配装置、机架、喂料口、护壁等组成。其中压送器由压送轮和压送器轴组成,压送轮采用交错布置,可提高与玉米果穗的接触面积。

图1 玉米剥皮装置结构图

常用的剥皮辊材料有铸铁和橡胶两种。剥皮装置有铸铁辊—铸铁辊,铸铁辊—橡胶辊,铸铁辊—铸铁橡胶组合辊,橡胶辊—铸铁橡胶组合辊等搭配方式[5]。如图2所示,玉米剥皮机剥皮装置采用橡胶辊—铸铁橡胶组合辊的搭配方式,两剥皮辊表面纹路差异使得它们对果穗摩擦力的大小不同,从而使果穗能够在前进过程中绕自身轴线旋转,达到提高剥净率的目的。剥皮辊上方设置有可拆卸盖板,用于调节剥皮辊工作长度,盖住盖板时,剥皮辊工作区域为全胶段,用于作业含水率较高的玉米果穗。

图2 橡胶辊—铸铁橡胶组合辊搭配示意图

1.2 工作原理

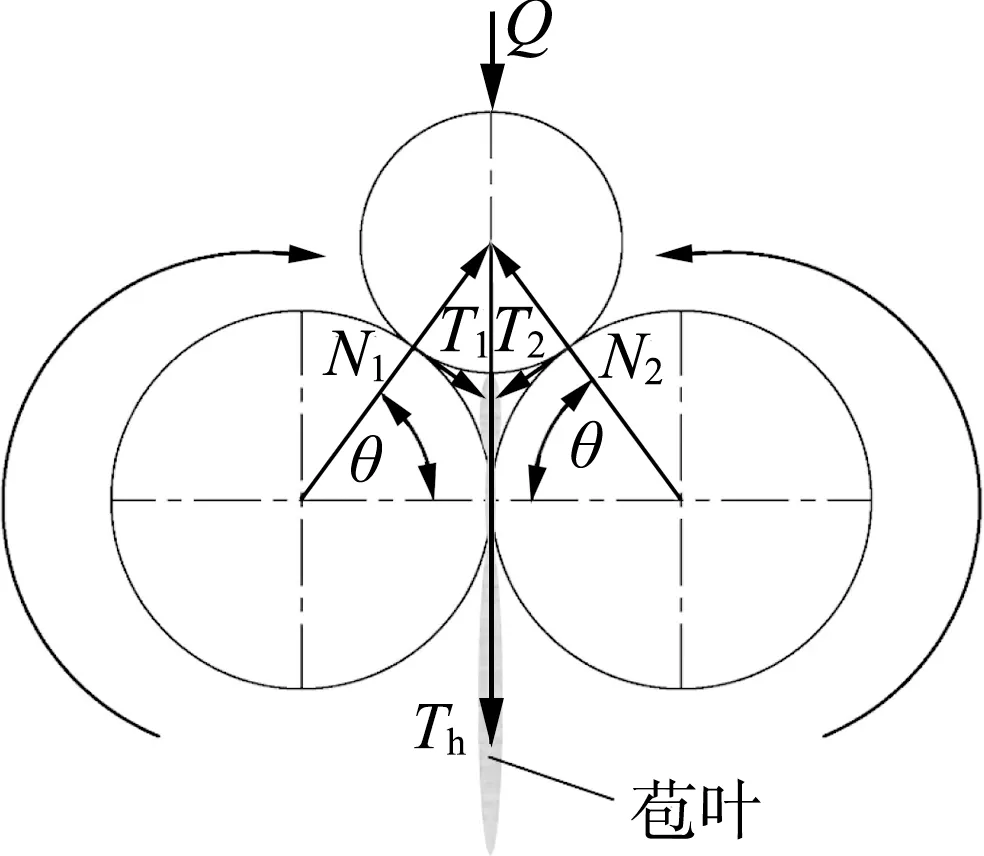

玉米剥皮装置工作时,果穗从喂料口进入剥皮装置,分配装置分配果穗,同时压送器在玉米进给方向上绕自身转轴旋转,拨动玉米果穗,橡胶辊、铸铁与橡胶组合辊相向转动,抓取剥落玉米苞叶[6]。如图3所示,剥皮辊工作表面与果穗苞叶间的摩擦力为T1和T2,计算如式(1)~式(3)所示。

图3 苞叶剥除原理图

T1=f1N1

(1)

T2=f2N2

(2)

N1=N2=Qsinθ

(3)

式中:Q——果穗自身重力与压送器对果穗所产生力的合力,N;

N1、N2——合力Q所引发的支持力,N;

f1、f2——两剥皮辊工作面与苞叶摩擦系数;

θ——果穗自身重力与支持力的夹角,(°)。

随着剥皮辊继续旋转,剥开的苞叶被向下扯断,苞叶被扯断时满足式(4)。

Th>Pmax

(4)

式中:Th——两辊对果穗苞叶切向摩擦力合力,N;

Pmax——苞叶与穗柄之间最大连接力,N。

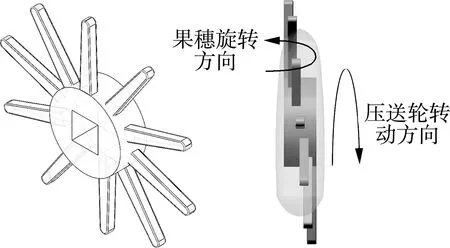

如图4所示,压送器采用的星轮式结构,运送果穗的同时还可以防止果穗在剥皮过程中跳跃,增加果穗与剥皮辊之间的摩擦力,转动的同时可以辅助剥皮辊撕开苞叶,从而起到提高剥净率的作用[7]。

图4 压送轮结构及工作示意图

2 仿真试验与分析

2.1 剥皮装置简化模型建立

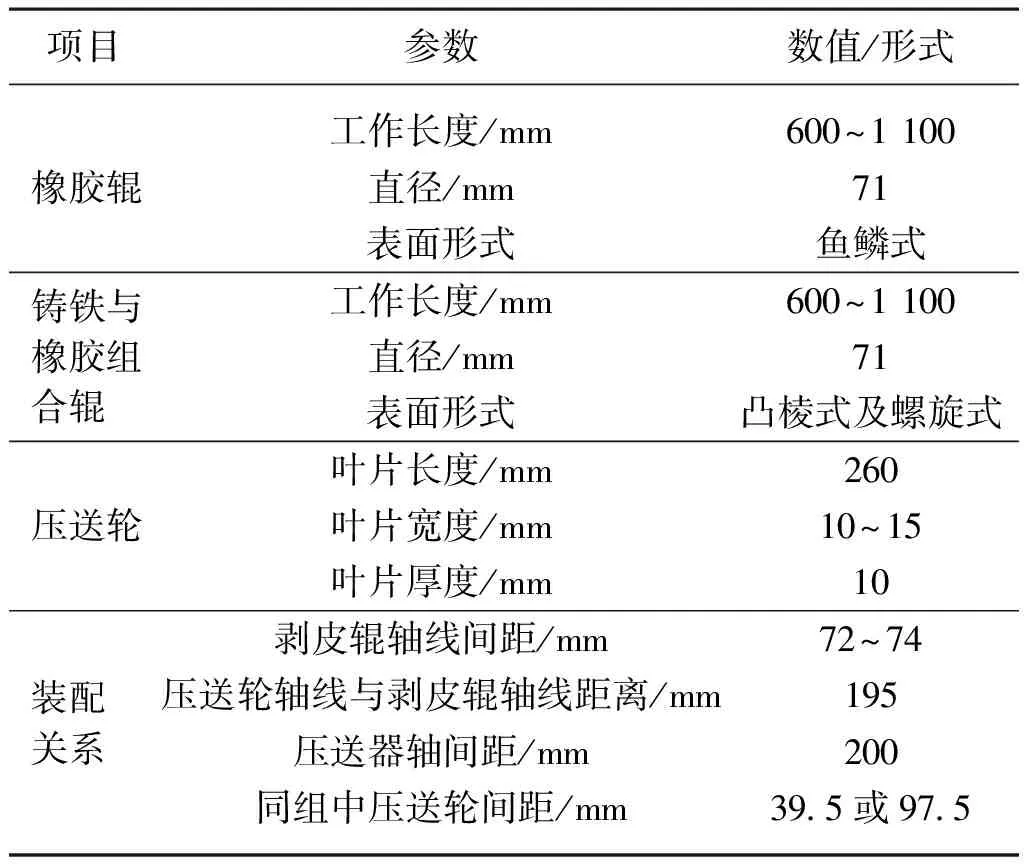

玉米剥皮装置的主要工作部件为压送器和剥皮机构,剥皮机有10组剥皮辊、5组压送器,每组压送器由21或22个压送轮构成。结构参数及装配参数如表1所示。

表1 剥皮装置结构参数及装配参数

仿真开始前在SolidWorks建立简化模型,为减轻计算压力,仿真模型在保证外形尺寸和零部件相对位置不变的基础上,省略了分配装置,每组压送器保留1或2个压送轮,同时只保留1组剥皮辊,设定剥皮辊上方有盖板的工作模式,简化后的仿真模型储成IGS格式文件导入至EDEM软件中,如图5所示。将仿真模型中的压送轮导入RecurDyn软件中,为它添加转动副,定义转速、位置和材料属性等信息,使用Flexible模块将压送轮改变成柔性体,打开RecurDyn中与EDEM软件耦合的接口,生成WALL格式文件,在EDEM中选择“Import Geometry from RecurDyn”将WALL文件导入到EDEM软件中。

图5 玉米剥皮装置仿真模型

2.2 玉米果穗离散元模型建立

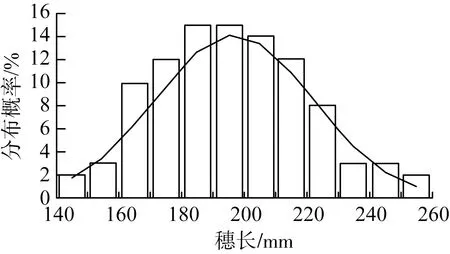

为了准确地建立玉米离散元模型,取品种为美豫22号的玉米果穗100个,测量穗长和径向尺寸并进行统计,得到果穗尺寸的正态分布如图6所示。

(a) 穗长统计

根据正态分布图可知,玉米果穗平均平均穗长为202.7 mm,径向尺寸为52.1 mm,径向尺寸服从分布的标准差σ为2.4。根据平均径向尺寸和穗长建立果穗三维模型,并导入EDEM软件中,利用多球面法填充,建立玉米果穗颗粒模型如图7所示。在EDEM软件中设置玉米果穗模型粒径半径分布服从正态分布,标准差σ为2.4。

图7 玉米果穗颗粒模型

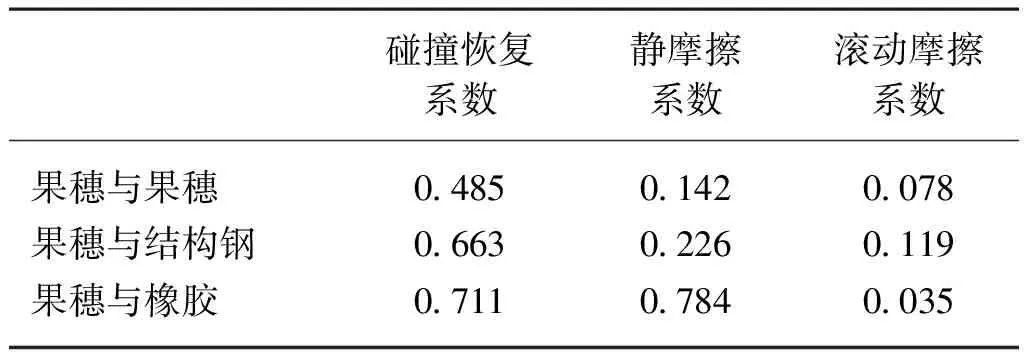

2.3 材料属性及接触参数确定

查阅相关文献[6-7]得知,玉米果穗、结构钢与橡胶的材料属性如表2所示,接触参数如表3所示。

表2 材料属性参数

表3 接触参数

2.4 仿真试验设计

剥皮装置实际工作时果穗喂入速度为5 t/h[8],由于仿真简化后只有一组剥皮装置,因此仿真喂入速度取500 kg/h。对果穗添加沿-X和-Y方向的初始速度,-X方向速度等于玉米收获机第一次升运器抛出玉米果穗的水平速度,大小设置为50 mm/s;-Y方向速度大小可根据式(5)、式(6)算出。

(5)

vy=gt

(6)

式中:h——剥皮装置顶部与仿真中颗粒工厂间竖直距离,mm;

g——重力加速度,取9.8 m/s2;

t——果穗由仿真中颗粒工厂落到剥皮装置顶部所用时间,s;

vy——-Y方向速度大小。

得出-Y方向速度大小vy等于45 mm/s。

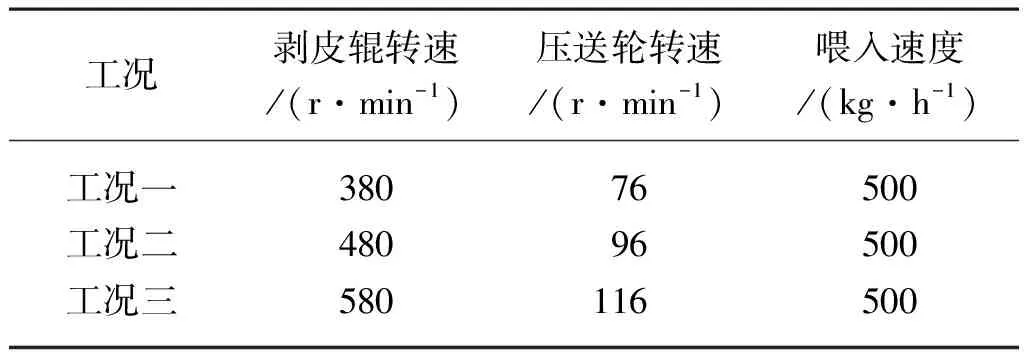

设置仿真总时长为5 s,以剥皮辊、压送轮转速为试验因素,根据剥皮装置实际的转速调节范围设定三种仿真工作参数,如表4所示。

表4 仿真工作参数

仿真开始前,在RecurDyn的“Analysis”中勾选“Display Animation”,可使RecurDyn协同观察到仿真过程中的情况,如图8所示。

(a) EDEM仿真情况

2.5 仿真试验评价标准及结果分析

2.5.1 仿真试验评价标准

实际作业中,果穗落籽率及籽粒破损率与果穗受力情况有着直接关系,果穗受力越大或受力波动性越强,果穗越容易发生落籽,籽粒越容易破损[9-10]。而果穗剥净率与果穗平均受力也有关,果穗受力越大,剥净率可能就越高。此外,果穗剥净率还与其绕自身轴线的转速有关,果穗转速越快,即果穗各个面与剥皮辊接触的机会就越大时,剥净率可能就越高[11-12]。仿真结束后,在每种工况里随机选择仿真过程中的一枚玉米果穗,在EDEM的Analyst模块完成后处理,将结果导入EXCEL中进行统计。

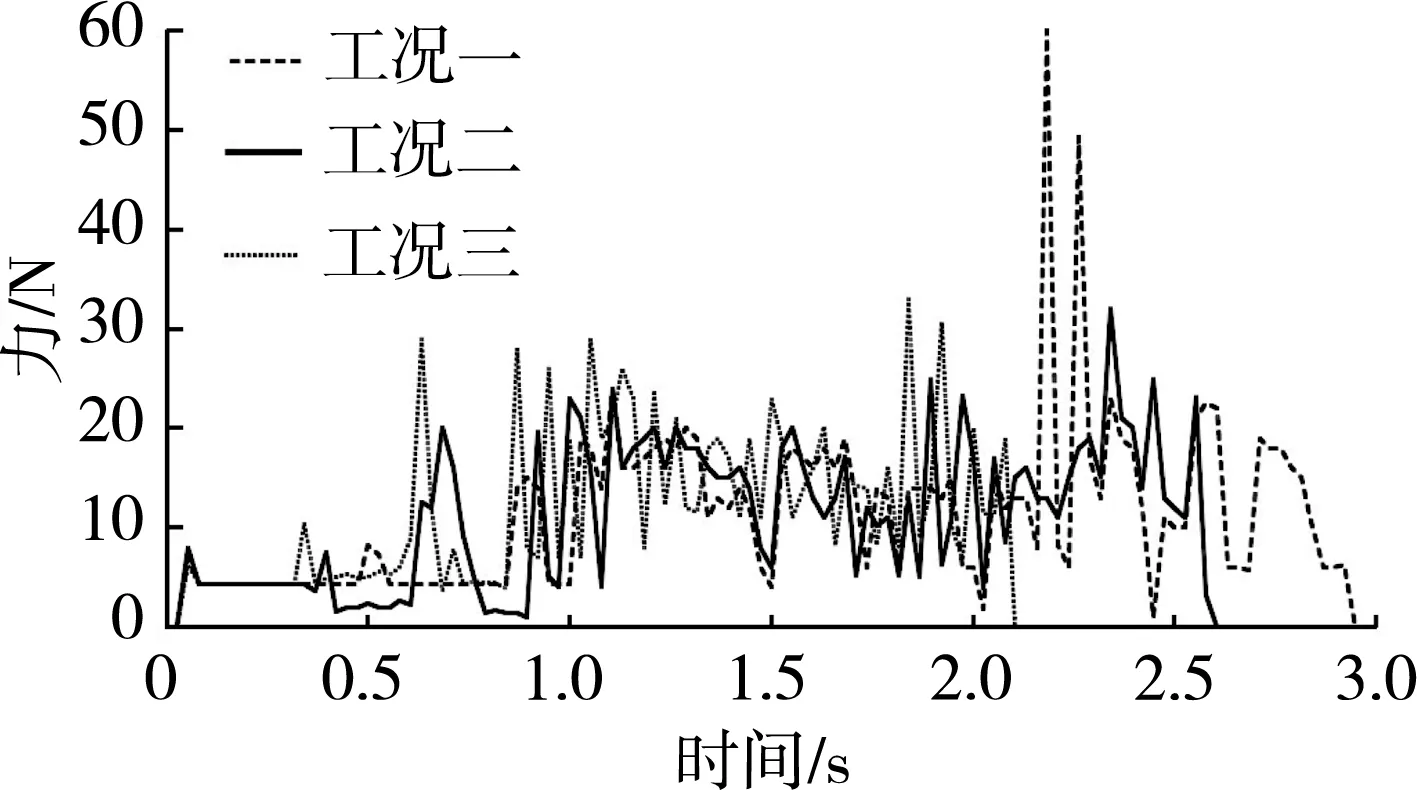

2.5.2 果穗受力过程分析

以时间为横坐标,果穗在剥皮装置中所受力大小为纵坐标进行统计,如图9所示。结果表明,就总体而言,当果穗刚进入剥皮装置时,受到7.9 N左右的冲击载荷,随后受到5 N左右的平稳摩擦力向后滑动,之后在压送轮拨动下,果穗向前进给,当运动到剥皮辊时,果穗受力增大。果穗在压送轮作用下,受力大小呈周期性变化:当压送轮叶片压到果穗时,果穗受力增加,并当其运动到压送轮正下方时,果穗受力达到峰值。此外,果穗在单个压送轮作用时要比一对压送轮作用时所受的力稍大。

图9 不同工况下玉米果穗受力曲线图

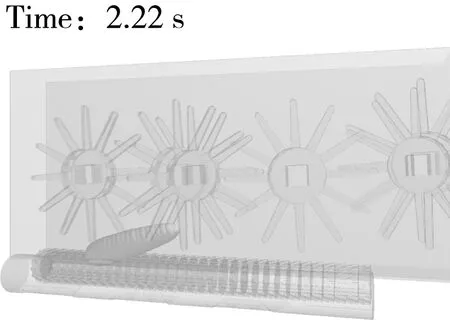

就不同工况而言,剥皮辊与压送轮转速越快,果穗所受到的力就越大,且波动性越强,在实际中果穗落籽率和籽粒破损率可能就越高[13-14]。在除去仿真刚开始果穗仅滑动时受力以及工况一啃穗时刻的果穗受力后,工况一、工况二、工况三中果穗的平均受力分别为14.34 N、15.65 N、18.08 N,仿真过程中果穗受力的方差分别为8.55、7.80、8.59。其中,工况三由于剥皮辊和压送轮转速最快,果穗受作用频率最大,从而导致果穗所受力的波动频数最多。工况一中玉米果穗总体受力最平稳,但在2.2 s左右出现了剥皮辊啃穗现象如图10所示,果穗受力急剧增加到了60 N左右,多次重复仿真,均出现此类现象。工况二中的玉米果穗,受力较平稳,且没有出现啃穗现象。综上可知,工况一与工况三的工作参数不合理,而工况二的工作参数设置较合理。

图10 工况一中果穗出现啃穗现象

2.5.3 果穗转动速度分析

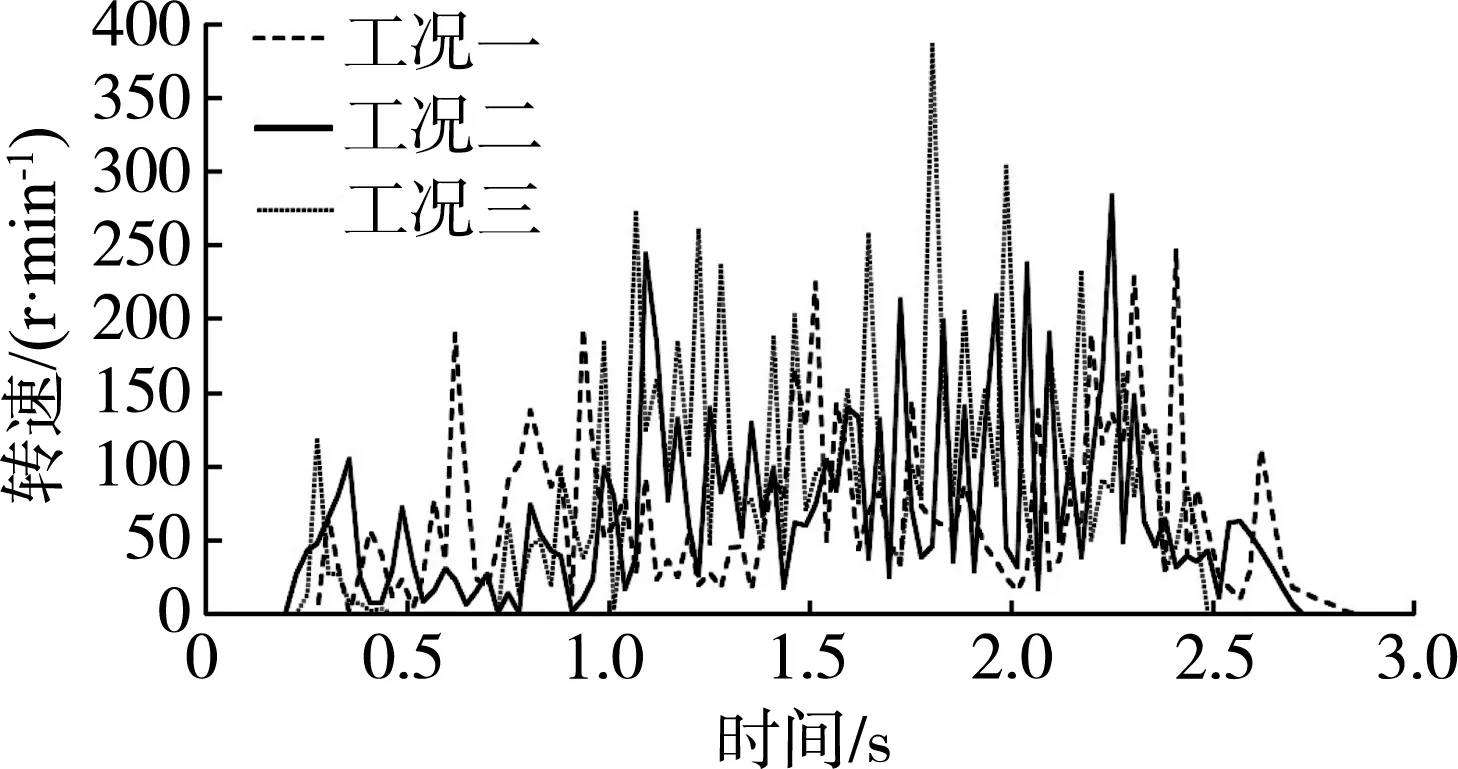

以时间为横坐标,果穗转速为纵坐标进行统计分析,如图11所示。结果表明,刚开始进入剥皮装置没有剥皮辊作用时,果穗转速很小或转速为零,随后果穗运动到剥皮辊,剥皮辊转速越高,果穗绕自身轴线的转速就越快。当压送器对果穗有作用力时,果穗旋转受阻,转速减小。工况一、工况二、工况三中果穗平均转速分别为57.59 r/min、58.86 r/min、61.92 r/min,其中工况三中的果穗转速最快,对应剥皮装置实际工作中的果穗剥净率可能最高。

图11 不同工况下玉米果穗转速曲线图

3 台架试验

3.1 试验装置

采用西安电机厂Y160L-6型三相异步电动机作为动力输入装置,额定功率11 kW,额定转速970 r/min,使用变频器对电动机转速进行调节,剥皮机下方配有籽粒筛选装置,便于统计掉落籽粒数。

3.2 台架试验方法

用变频器调节三相异步电动机转速,按仿真工况参数进行台架试验,每种工况重复3次试验,每次试验按5 t/h喂入速度均匀投放10枚玉米果穗,以果穗落籽率、剥净率以及籽粒破损率为试验指标。

3.3 台架试验结果分析

剥净率、落籽率、籽粒破损率依次按式(7)~式(9)计算[15]。

(7)

(8)

(9)

式中:BY——剥净率,%;

Yj——剥下苞叶数,个;

Yg——果穗上未被剥下苞叶数,个;

SL——落籽率,%;

WL——落下籽粒质量,kg;

WZ——籽粒总质量,kg;

ZS——籽粒破损率,%;

WS——破损籽粒质量,kg。

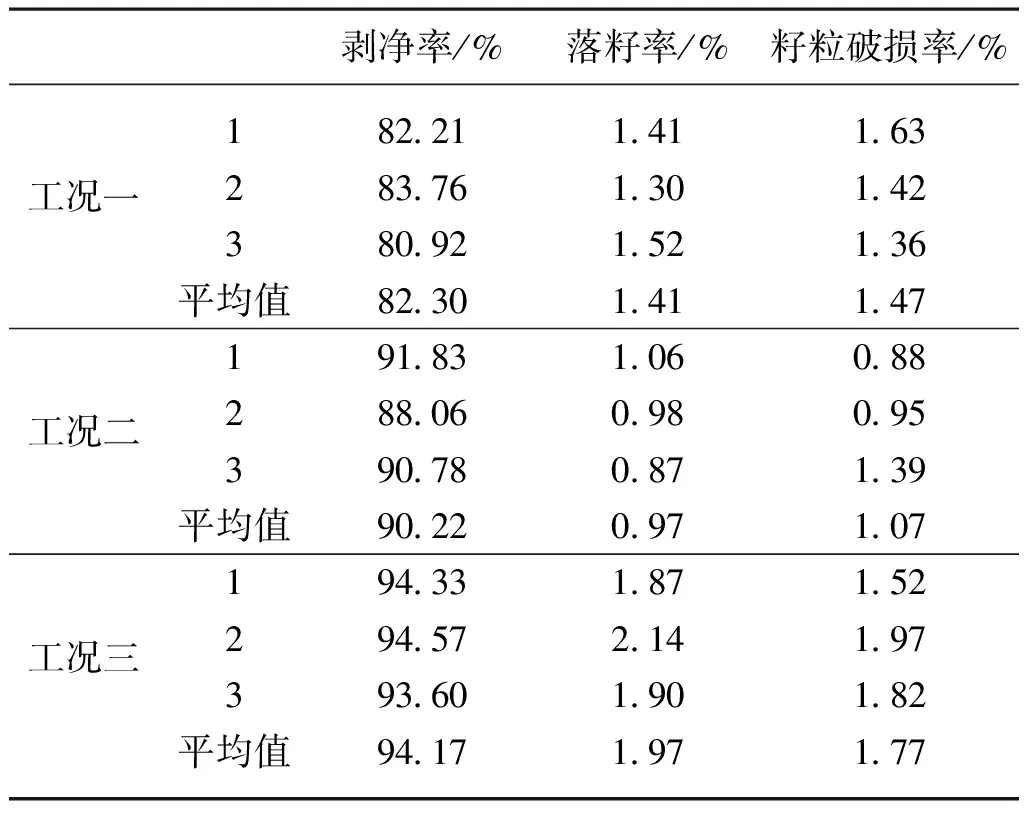

台架试验结果如表5所示,果穗剥净率随剥皮辊和压送轮转速增加而增大,工况一、工况二、工况三平均剥净率分别为82.30%、90.22%、94.17%。其中工况三剥净率最高,但落籽率和籽粒破损率也最高,平均落籽率和平均籽粒破损率分别为1.97%和1.77%;工况一中剥净率最低,但落籽率与籽粒破损率却很高,平均落籽率和平均籽粒破损率分别为1.41%和1.47%。在实际试验中,由于工况一压送器转速较慢,果穗跳动未能被及时压制而发生了跳跃,导致了落籽率与籽粒破损率高的情况;工况二中果穗有着较高剥净率的同时,落籽率和籽粒破损率最低,平均落籽率和平均籽粒破损率分别为0.97%和1.07%,综上所述,工况二作业效果最好。

表5 台架试验结果

4 仿真可信性分析

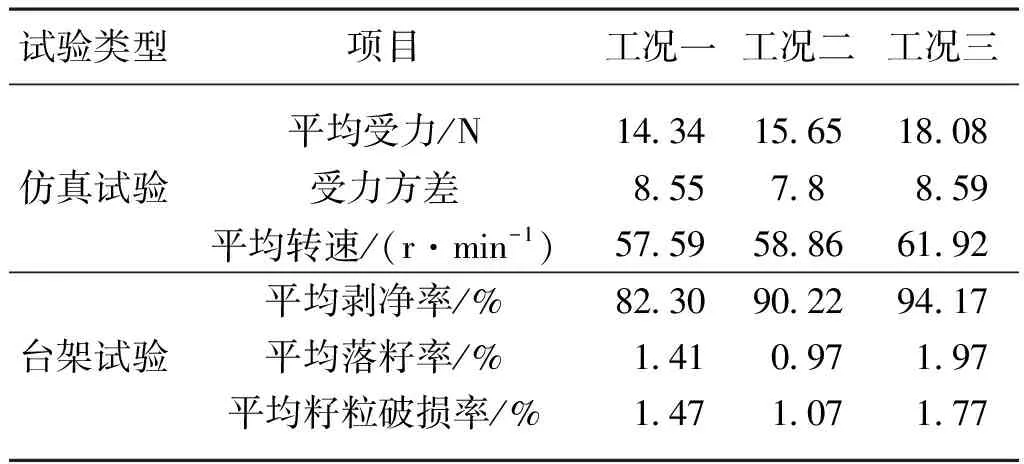

将仿真结果与台架试验结果汇总如表6所示。

表6 仿真结果与台架试验结果比较分析

仿真中果穗平均受力及果穗平均转速越大,对应实际试验中的果穗剥净率就越高,在工况三中,仿真中果穗平均受力最大,为18.08 N,果穗平均转速最高,为61.92 r/min,实际试验中平均剥净率最高为94.17%;仿真中受力方差越大,对应实际试验中果穗落籽率、籽粒破损率就越高,在工况二中,果穗受力方差最小,为7.8,实际试验中的平均落籽率和平均籽粒破损率最低,分别为0.97%和1.07%。以上分析表明实际试验结果与仿真结果相吻合,证明仿真具有一定可信性。

5 结论

1) 在分析玉米果穗剥皮装置工作原理基础上,使用RecurDyn软件与EDEM软件建立柔性化压送轮的玉米剥皮装置仿真模型,通过离散元仿真试验得知,当剥皮辊转速为480 r/min,压送轮转速为96 r/min,喂入速度为500 kg/h时,果穗平均受力为15.65 N,受力方差为7.8,果穗平均转速为58.86 r/min,果穗有较大受力和较快转速的同时,受力方差较小。

2) 进行台架试验验证了仿真可信性,当剥皮辊转速为480 r/min,压送轮转速为96 r/min,喂入速度为500 kg/h时,果穗平均剥净率为90.22%,平均落籽率为0.97%,平均籽粒破损率为1.07%,有着较高剥净率的同时,落籽率和籽粒破损率最低,试验结果和仿真结果相吻合。此研究表明利用EDEM-RecurDyn耦合建立玉米剥皮装置离散仿真模型,可为此后玉米剥皮装置试验工作提供前期指导,节省试验成本,减轻劳动负担。