新型熔窑地坑结构应用改进

2023-11-11朱勤武林雨袁伟黄才富罗建军曹联会

朱勤 武林雨 袁伟 黄才富 罗建军 曹联会

(广西南玻新能源材料科技有限公司 北海 536100)

0 引言

玻璃行业是国家发展过程中必不可少的基础制造业之一,但同时也是一个高耗能、高排放的行业。玻璃是非晶无机非金属材料,广泛应用于建筑物、设备新材料、科技等领域。近年来,受中国巨大的消费增长潜力、丰富的原材料、低廉的劳动力以及光伏能源政策契机等影响,许多国内外知名厂商纷纷投资新的生产基地,带动了行业的技术进步和规模扩张。

玻璃窑炉窑型众多,随着科学技术的不断进步,近年玻璃窑炉在建设实践中进步的标志是:高效、低耗、长炉龄和大型化。尤其在光伏玻璃行业,窑炉趋向大型化发展,如1000 t/d以上一窑五线、六线、八线等玻璃窑炉的建设拔地而起。这种超大型窑炉占地面积大、厂房跨距大,因窑炉燃烧方式(空气换向助燃模式)特点,需砌筑蓄热室实现热量储存及传导传热,利用高温废气加热助燃空气,提高火焰燃烧温度,保证熔窑处于持续稳定高温状态。而蓄热室占地空间较大,通常为提高蓄热能力而采用加高格子体的方式,这必然会增加蓄热室的高度,最高可达15 m以上,传统做法:一是向下挖地坑,将蓄热室及配套烟道系统布置于-10~-12 m地坑内;二是向下挖少量地坑,将蓄热室及配套烟道系统布置于-3~-5 m地坑内,上部采用二层结构形式。两种传统做法,在行业内实际应用中均较为成熟。本文引用新型无地坑熔窑基础结构,规避地坑结构的劣势,与传统地坑结构形式相比,具有投资省、基建工程量小、建设周期短、节约土地等一系列优点。

1 建造工序对比

1.1 传统熔窑地坑建造工序

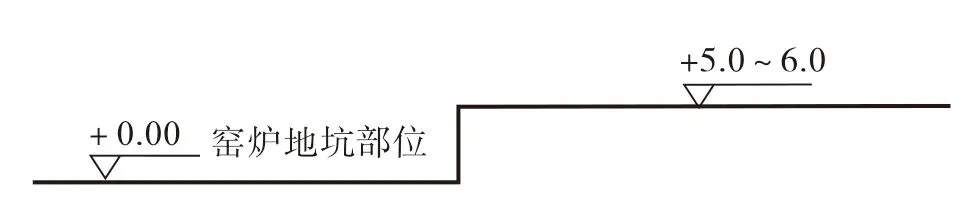

传统熔窑地坑建造方式采用向下挖地坑方式,如图1所示。

图1 窑炉地坑部位

向下挖地坑方式主要工序:

①地勘监测,确定地质情况;

②采用大型设备向下挖地坑,至-10~-15 m(或-3~-5 m);

③打桩基,预防沉降问题;

④底部铺设筏板,预防地下水问题;

⑤地坑四周做水泥剪力墙,外侧做防水处理,防止雨水淹没;

⑥土方回填;

⑦底部做窑炉水泥支撑柱,两侧建造厂房。

1.2 新型无地坑熔窑建造工序

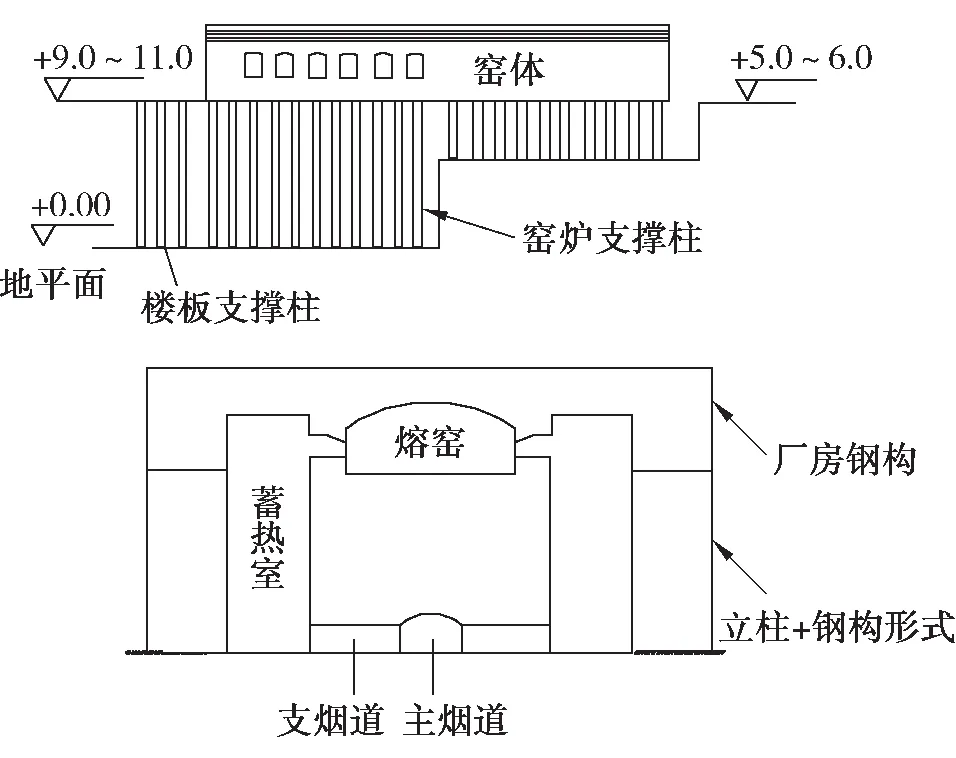

无地坑熔窑基础标高如图2所示,其主要建造工序有3道:①地勘监测,确定地质情况;②地面打桩基,无需考虑地下水问题,因此不用做筏板;③底部做水泥承台、支撑柱,两侧建造厂房。

图2 无地坑熔窑基础标高示意

2 对比分析

2.1 带地坑熔窑结构

传统带地坑熔窑(图3)采用向下挖掘的方 式,熔窑建造期间,窑底设备及材料运输、安装非常不便。熔窑运行期间,设备及熔窑的维护也会增加难度。由于其窑底处于地平面以下,会有地下水渗透的问题,在大雨台风天气,还会有窑底大量灌水的风险。由于其蓄热室、烟道与风机同处于一个地坑,蓄热室烟道溢出的热量会影响风机的散热效率,加大了能源的损耗。

图3 带地坑熔窑结构

2.2 无地坑熔窑结构

无地坑熔窑在结构(图4)上改进了传统挖地坑方式的缺点,将熔窑底部设为0平面,直接在地面打桩、做承台。这种结构在设备、材料运输,防水,能耗上都具备一定的优势。

图4 无地坑熔窑结构

2.3 窑底设备材料运输

传统带地坑熔窑,其大部分风机(L吊墙风机、池壁风机、助燃风机)和部分工艺管道都安装在地坑底部,还有建造烟道、蓄热室用的耐火材料,也需要运输至地坑处。在熔窑建设阶段,需要吊装设备将熔窑设备、材料转移至窑底,拖慢熔窑建造进度。而无地坑熔窑结构上,其底部与地面齐平,可直接使用工程车将设备(风机、闸板)及建造材料(工艺管道、耐火材料)运输至窑底,提高了熔窑的建设效率。在熔窑运行期间,也便于设备及熔窑的维护。

2.4 地坑灌水问题

传统带地坑的熔窑,由于地坑位于地平面以下,会有地下水渗透的问题,传统解决方式是在窑底建造防水沟渠,定期抽水。在雨水、台风天气,更有窑底大量灌水的风险。无地坑结构,窑底与地平面平齐,从而彻底规避了渗水、灌水等问题,提高了熔窑运行的稳定性。

2.5 地坑建造周期

新型无地坑结构基础在建造工序上进行了大量缩减,其中最大优化是省去了繁琐的土方工程,使得建造效率提升了约1倍,虽然在地平面以上二层结构建造中支撑柱等有所加高,但均符合建筑规范相关要求,且在现有施工技术条件下,基本未受影响。

2.6 能耗

2.6.1 冷却设备能耗计算

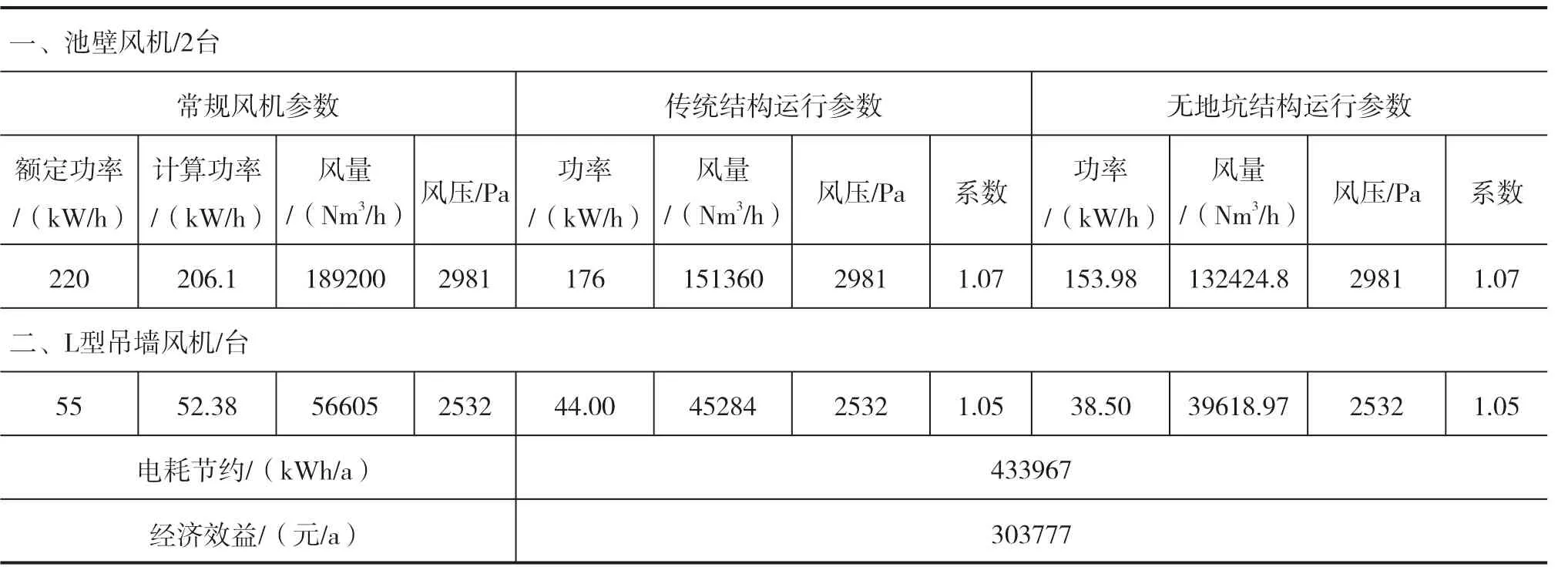

熔窑无地坑结构使得窑底具备良好的通风效果,通风系统冷却设备运行效率增大,设备运行能耗降低明显,如表1所示。

表1 通风系统冷却设备节电效益

由表1计算得出:窑底环境温度降低的同时,冷却设备运行效率提高,成本明显降低。

2.6.2 助燃设备能耗计算

窑底环境温度改善后,设备运行整体效果良好,其中助燃风机引风口按照设计布置于窑底分割空间内,空气温度较传统地坑模式温度预估升高10 ℃,热空气进入窑内参与燃烧,进一步提高了热效率。根据热量守恒定律,物质吸收与放出热量守恒。以1200 t/d熔窑空气助燃为例,当助燃空气热量增加时,与天然气在窑内混合燃烧,总热量增加,若玻璃熔化需求热量不变,则可减少天然气需求量:

式中:Q——热量,kJ/h;

c——比热容,kJ/(m3·℃);

m——助燃风量,Nm3/h,以1200 t/d熔窑空气助燃所需量为例;

Dt——温度变化量,℃。

空气比热容理论设定1.2975 kJ/(m3·℃),助燃风量以1200 t/d熔窑空气助燃方式为例,需83000 Nm3/h,由公式可得,助燃风热量增加量Q为1076925 kJ/h,取天然气热值34325 kJ/h,则可节省燃料量31.4 Nm3/h。

因此,实施新型地坑模式,将冷热空间隔离后,不仅减少了窑炉热能散失量,同时将热能重复回收利用,一定程度上节约了燃料用量,实现了较为可观的经济效益。

3 结语

我国玻璃熔窑近50年的发展中,从最开始的300吨九机窑到如今的千吨级特大型玻璃熔窑,建造工艺愈发成熟。为熔窑稳定运行和节能增效,无地坑结构的玻璃熔窑通过直接在地面打桩,减少了挖坑步骤和土建工程量,规避了传统地坑带来的渗水隐患,提高了建造效率,增强了风机的冷却效率,达到了提高建造效率和节约成本的目的,也增强了熔窑的维护效率和运行稳定。