全氧燃烧玻璃窑炉的特点及施工和烤窑方法

2023-11-11郭勇赵伟李亚霖

郭勇 赵伟 李亚霖

(河南奥克金泰窑炉技术有限公司 安阳 455000)

1 全氧燃烧技术在玻璃行业的应用与发展

全氧燃烧(又称为纯氧燃烧)技术的燃烧模式为燃料+氧气,摒弃了空气助燃技术中氮气带来的能耗过高、NOX污染因素的环节。随着制氧技术的发展及电力成本的降低,由氧气+燃料组成的纯氧燃烧技术在玻璃熔窑中成为取代由空气、燃料组成的常规燃烧方式的更好的选择方案,这是因为纯氧燃烧在环保、节能、产量、质量、减少设备投资和节省厂房场地等诸多方面均有得天独厚的优势。

由于纯氧燃烧技术在玻璃窑炉上应用的优势日益明显,对纯氧燃烧技术研究和应用已逐步在国内展开。2001年起,随着国内第一座CRT全氧燃烧窑炉的诞生,一些有前瞻性的企业和机构看到了未来燃烧技术的新的发展方向,开始不断加大关注及投入的力度。

在中国,随着经济的飞速发展,能源和环境保护的问题愈加突出,绿色经济、循环经济、碳中和、碳达峰正在成为经济生活中的一种潮流。工信部早在《平板玻璃工业“十二五”发展规划》中就明确提出要大力推广全氧燃烧技术的应用。《中华人民共和国国家发展和改革委员会2019年第29号令》中明确鼓励节能环保型窑炉(含全氧燃烧技术)的推广和使用。从2001年到现在的20多年的时间里,全氧燃烧技术在众多高温燃烧领域取得了飞速的发展。在玻璃行业,无论是日用玻璃还是特种玻璃领域,均得到完美的应用。

2 全氧燃烧玻璃窑炉特点

首先,全氧燃烧玻璃窑炉相比传统的空气助燃窑炉,没有了体积巨大、耐材用量超多的蓄热室,取而代之的是结构更加简单的烟道。

其次,大碹部分的结构和材质有本质的区别。传统空气助燃窑炉的大碹以硅砖为最多,多以咬碴砌筑为主,硅砖厚度300~500 mm为多,泥缝在1~2 mm。全氧燃烧窑炉则多以电熔砖作为大碹的主要材料,材料以电熔AZS、a-b、b为多,采用预组装模式,单环不咬碴,干砌无泥缝。

由于多数的日用玻璃均属有碱组分,而全氧燃烧窑炉的燃烧尾气中的水蒸气浓度是普通空气助燃窑炉的7~8倍以上,火焰空间和烟道部位极易形成碱性气氛和碱液,对传统的硅砖等酸性材料的侵蚀更加厉害。所以火焰空间的耐火材料多选用中性或碱性的材料,如:熔铸AZS、a-b、b、烧结AZS、锆莫来石、刚玉莫来石、铬刚玉等。砌筑方式以干砌和传统砌筑相结合,这对膨胀量设计、砌筑的把控上提出了新的要求。

3 全氧燃烧的常见问题

作为近年来一项新兴的技术,目前国内完全掌握全氧燃烧窑炉的设计、耐材选择、预组装、窑炉砌筑、烤窑装料、热保的技术团队还是比较少的,国内相关标准也处于拟定起草的阶段。近年来各地运行的全氧燃烧窑炉也出了一些事故,走了一些弯路。

目前全氧燃烧玻璃窑炉出现的主要问题有:

①玻璃质量不能满足设计要求;

②能耗水平不能达到设计指标;

③窑炉寿命短,不能达到经济型目标;

④环保方面,个别项目NOX达标困难;

⑤生产安全方面,有发生爆炸事件、回火燃烧到阀组等现象;

⑥窑炉安全方面:大碹垮塌;池壁、流液洞、加料口漏料;胸墙烧穿;池底漏料。

在窑炉的施工方面,仅对大碹等差异部位的施工做出阐述。

相比传统的空气助燃窑炉,全氧燃烧窑炉的大碹为干砌、无泥缝,不咬碴结构,所以一旦出现问题,对窑炉来讲就是致命的。从对窑炉安全性的排名看,出现问题的严重性排名依次为:

①大碹垮塌、池底漏料;

②池壁、流液洞、加料口、工作池或分配料道漏料;

③山墙、胸墙、烟道、挂钩穿火;

④料道、供料机侵蚀、漏料。

在大碹的处理上,干砌的大碹在砖材和钢结构上的特殊性决定其任何部位出现问题几乎不可修补。所以全氧燃烧窑炉大碹的砌筑显得更加关键,应重点关注。

4 全氧燃烧窑炉关键部位的施工

4.1 钢结构的制作及安装

全氧燃烧窑炉的钢结构主要作用是支持和固定耐火材料,与传统的空气助燃窑炉没有本质的区别。只是在大碹碹脚的安装、调整上由于其大尺寸单环碹不咬碴砌筑的特点,通常有单独调节的结构,窑炉的其它部分的钢结构处理方法上基本相同。

虽然熔铸材料的体积密度较大,但大碹的设计上厚度相比硅砖更薄,同时大碹的跨度要小一些,所以同等规模的窑炉大碹的总体重量上全氧燃烧窑炉和传统空气助燃窑炉相差不多,这也决定了立柱、后座樑的选材上不用特别的加大设计。

由于多数的全氧燃烧窑炉的胸墙和大碹是独立的结构,且立柱间距不是很大,所以胸墙托板及下巴掌铁相比传统空气助燃窑炉也没有增大。

由于钢结构选型问题或烤窑过程中钢结构调整问题造成的立柱变形、顶丝弯曲等问题,与传统窑炉的处理方法没有区别。

4.2 大碹的砌筑

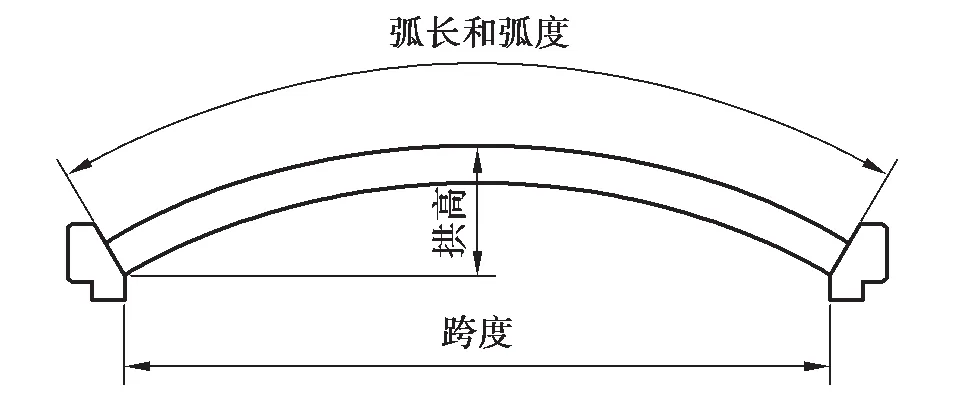

由于全氧燃烧玻璃窑炉的大碹多采用熔铸材料、干砌的原因,其在砌筑时与现有硅砖大碹的带泥砌筑有较大的区别。电熔材料大碹的典型结构如图1所示。

图1 电熔材料大碹的典型结构

为保证每环之间的一致性(弧度、拱高、跨度),要求耐材生产厂家必须在工厂内进行预组装,在预组装时对发现的问题进行必要的修整。达到设计要求后,在砖材的指定位置喷涂合缝标记,并做大碹组装的数据记录。

预组装的工作非常重要,一般由经验丰富的组装工完成。组装时应使用专用工具,避免在组装过程中砖材的磕碰。

预组装在组装平台上完成。组装平台需具有平台、夹紧装置、支撑装置、组装碹胎等。

组装用碹胎是耐材厂家预组装使用的重要工具,也是工程施工时大碹砌筑的重要工具。一般组装和砌筑使用一套相同的碹胎,避免因碹胎不同造成的砌筑吻合性不好。常见的碹胎有钢碹胎、木碹胎和土石碹胎。无论哪一种碹胎均应保证其可靠性、稳定性。

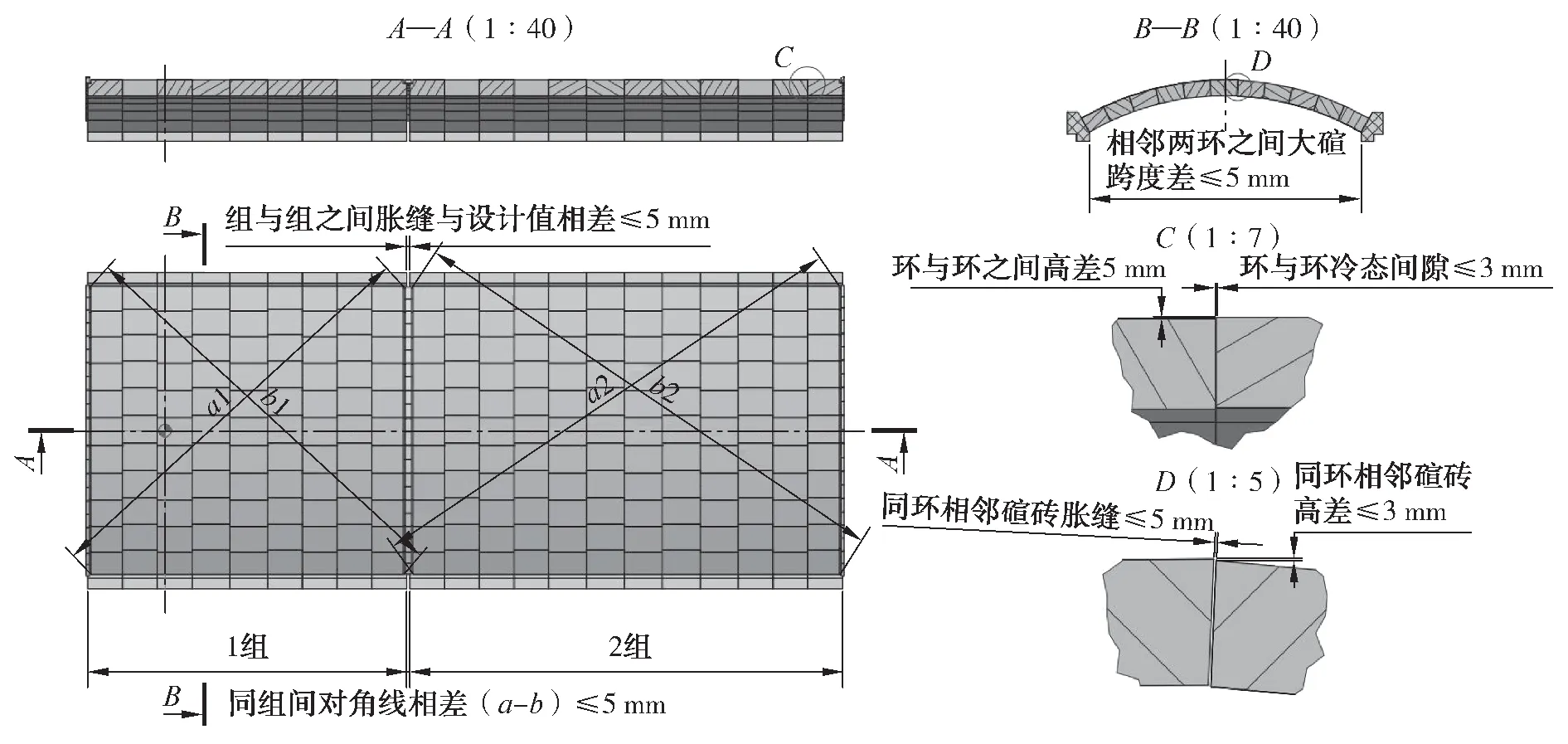

施工人员在大碹砌筑时,应根据耐材厂家提供的预组装数据进行砌筑。保证砌筑质量的第一步是碹胎安装,保证横平竖直。安装每一环最后一块锁砖时,要保证每一环的间隙相同,一致的落高尺寸(大碹砌筑时,撤出碹胎后大碹拱高的下落高度)才能保证拱高的一致性。图2为大碹砌筑时对重要尺寸的要求说明。

高校的大型仪器设备应用广泛,国有资产管理部门在做好基本管理的同时,还应该加强学校内部各个部门之间,各个高校之间的大型仪器设备的共享机制。国内已有部分高校推行了大型仪器设备共享试点,在满足本校教学科研任务的同时,也对校外开放,提高大型仪器设备的利用率,实现资源共享,达到了“以机养机”的效果。

图2 大碹砌筑时对重要尺寸的要求说明

5 全氧燃烧窑炉的烤窑

目前的全氧燃烧窑炉多以热风烤窑为主。个别也有直接使用全氧燃烧器升温的,这种情况多为小规模窑炉,不具有普遍性。热风烤窑也被称之为快速烤窑,使用专用的烤窑器,将经过火焰加热的过量助燃风吹入窑炉。这种技术上世纪60年代在美国兴起,我国在80年代中后期引入该技术,并在很短的时间内获得了广泛的推广应用。

热风烤窑主要设备:烤窑器多把;配套风机;控制柜;燃烧器枪前组件(稳压阀、球阀、调整用针阀、逆止阀、流量计);配套热电偶、导线;便携式窑压测量仪;手持红外线测温仪(高低温各一台);水银温度计。烤窑工具:调整顶丝、拉条扳手(或管钳);加力杆;木槌;润滑油;手电;记号笔;标尺;铁丝、铁链;高温毯;焊机;气割;铁钩。热风烤窑布置示意见图3。

与传统的烤窑方式相比,热风烤窑技术有以下特点:

①烤窑温度均匀,各部位膨胀均匀;②升温快,节省时间和燃料;③升温速度控制精准,可达到±2.5 ℃;④烤窑设备可重复利用;⑤过大火稳定;⑥正压烤窑,避免冷空气进入导致砖材炸裂;⑦窑炉安全有保障;⑧更容易实现自动化。

5.1 钢结构的调整

有别于传统窑炉,钢结构的调整主要集中在大碹的钢结构部分,大碹的调整有拉条松紧及顶丝调整两种方式,这主要取决于窑炉设计方根据窑炉跨度大小和材料的选择所采取的立柱紧固方式。

钢结构的调整要严格执行烤窑计划,根据不同部位、不同耐材的特性结合升温曲线进行调整。原则上保证勤调、少调。结合烤窑工对拉条和顶丝松紧的手感经验,保证钢结构的松紧程度与耐材膨胀幅度的匹配。

大碹的钢结构调整,要结合拱高数据和大碹上部开裂程度进行调整,保证最终大碹砖为略微上开口,开口宽度最好控制在0~3 mm。注意烤窑升温时碹砖下开口会导致大碹的受力点集中在上部,极容易造成大碹垮塌。图4为两种常见的大碹支撑用钢结构示意。

图4 两种常见的大碹支撑用钢结构

大碹的调整以大碹拱起量和上开口数据综合评判,以烤窑结束后钢结构定型时的大碹上部开口量作为评判标准。

5.2 温度制度的确立

根据耐火材料的选择,制定升温曲线。需要注意的几个节点:排除水分阶段、过大火阶段、耐材收缩及钢结构定型阶段等。

窑炉内部的水的来源主要有以下几个方面:电熔砖加工时的冷却水;窑炉砌筑时泥料中的水;捣打料、浇注料中的水;天气潮湿,耐火材料吸收的潮气。

不同的窑炉,因所处的地理位置不同、砌筑的时间不同、砌筑完成与烤窑间隔不同、在排水阶段的表现不同,需要现场工作人员密切关注,甚至有项目在300 ℃时出现大量排水的情况,出现这种情况应及时对烤窑计划做出相应的调整。

(2)1000 ℃(±50 ℃)为常规过大火阶段(也有称之为过本火)。是将热风烤窑器加热升温切换到全氧燃烧器加热升温的过程,一般会考虑4 h的切换时间。切换时,应注意烟气量大幅下降后窑内气氛的变化,操作人员应密切监视窑压的变化并及时调整。切换本火后,由于全氧燃烧烧枪的排布问题,多只烧枪的情况下尽量考虑窑炉温度的均衡,避免局部温度过高或过低,影响窑炉的整体膨胀。

(3)1300~1350 ℃为钢结构定型、锆质密封料烧结阶段(部分熔铸材料在此期间有一个明显的收缩阶段,钢结构调整时必须密切关注)。一般计划保温8 h。钢结构在此之后基本定型,除个别部位外钢结构不再做出调整。

(4)1350~1600 ℃为投料阶段(根据不同的产品决定)。前期采用碎玻璃投料,有人工推料和吹料模式。当液位升至距生产液位300 mm时,可切换加料机加料并考虑由全碎玻璃改为碎玻璃加粉料的配合料模式,以便尽早正常生产。

(5)部分窑炉投产前会安排一定时间的闷料,通常在8 h左右。也有部分厂家不经过闷料阶段直接出料生产。

5.3 升温速度

升温速度的制定需要考虑窑炉主要材料的膨胀特性。在关键点要保证升温的稳定,并且给钢结构调整留出充足的时间。

烤窑时,现场的工程师要根据具体情况,及时调整烤窑进度。

5.4 异常情况的对策

2011年某个项目,由于热电偶分度连接错误,造成窑炉显示温度与实际温度发生较大偏差,直接表现为多数拉条锁死无法松动,大碹持续上涨。这时采取的措施是,停止升温保温36 h,加强裸露耐火材料的保温,待温度一致后继续升温。

2021年,某工厂使用小厂生产的电熔材料,由于其质量不过关,大碹在膨胀时与理论曲线相差很大。最后在现场工程师的精密监控指导下,多次调整升温计划,最后基本达成烤窑目标。

2018年某项目,由于工厂地处南方,且窑炉砌筑结束后直接烤窑,高于200 ℃时窑炉底部排水量很大。通过保温延长排水时间后解决。

6 全氧燃烧窑炉的热保

6.1 全氧燃烧窑炉热保特点

(1)膨胀缝的处理

全氧燃烧窑炉的烧结材料和保温材料的处理与传统窑炉基本相同。本文主要特指熔铸材料的膨胀缝的处理。

不同的设计单位在设计熔铸材料的结构时均应充分考虑材料的膨胀特点,在设计时预留合适的余量。余量太大,烤窑结束时不容易涨死,处理起来比较困难,窑炉长时间运行时容易在此处穿火;预留膨胀量太小,烤窑时容易涨死,严重的可能会拱起,甚至引起砖材损坏,后期热处理会更加困难。

作为施工单位,为处理好膨胀缝,应在材料的选择、施工顺序、处理的节点上予以重点关注。

(2)保温涂料

作为窑炉保温的最后一道屏障,保温涂料的应用具有非常重要的作用。保温涂料运用得当,对窑炉的节能有非常明显的作用。

目前市场上的保温涂料由于过度竞争,质量和价格参差不齐。

保温涂料施工时应在窑炉加料完成后进行,此时窑炉钢结构已经完成定型,不再有较大的变化,保温涂料施工后会相对稳定,可以达到预期的目的。

施工关注点:除了大面积的覆盖外,侧面咬碴处的覆盖同样重要;立面施工时,应多次涂抹;施工厚度,根据设计方要求及保温涂料的品质,一般在30~150 mm。

6.2 后期运维

由于全氧燃烧窑炉的烟气中的水蒸气浓度相比传统的空气助燃的窑炉要高很多,所以玻璃表面的黏度相对会更小。加之为提高熔化率,局部温度偏高。窑炉在后期的运维过程中特别需要关注池壁砖砖缝的渗玻璃现象,发现问题要及早解决,避免发生事故。

7 展望

对于全氧燃烧窑炉来讲,由于火焰空间多采用熔铸耐火材料干砌。所以其在烤窑时对膨胀缝的处理、钢结构的调整上提出了更高的要求。虽然热风烤窑在使用大风量助燃时,窑炉内部的温度会相对均衡。但是,随着特种玻璃窑炉的不断发展,其对窑炉砌筑、烤窑技术提出了更高的要求。

7.1 烤窑技术的进步

(1)布置更多的烤窑器

根据窑炉的结构,为获得更加均衡的温度,通常会在窑炉的更多部位安装更多的烤窑器,结合测温点的信息对烤窑器做单独调整,以期获得更均匀的升温数据。

(2)自动控制系统

新型的烤窑系统,采用了更多的检测点(包括更密集的热电偶、窑压、光学高温计),来保证检测数据的准确。

自动控制系统会根据系统收集到的窑炉各部位数据,对不同位置的烤窑器的燃料用量及风机鼓风量进行自动调节。当目标温度超出设定的升温计划时,系统会发出警报,现场人员进行人为干预。

7.2 新技术的应用

(1)电极涂层的应用

原有的钼电极通常是在玻璃液位到达预定位置后才开始将电极推送到位。但是作为板状电极、蘑菇头电极是必须预装在窑炉或料道内部的,以前的做法是玻璃纤维布加水玻璃覆盖,但是这样有一定的风险。也有项目是在烤窑前即将碎玻璃装满窑炉,这样的好处是可以完美地保护电极不受氧化,缺点是烤窑时间偏长,成本无法有效控制。

在高温涂层技术到来时,这些问题均迎刃而解。目前国内已有不少企业掌握了电极的高温涂层技术,为特种玻璃窑炉的发展提供了更多的选择。

(2)耐火材料内部涂层的应用

窑炉内部涂层技术是近年来发展起来的,主要是采用纳米分子材料对窑炉内部(主要是窑炉火焰空间耐材)进行喷涂,起到增大热反射能力、增加耐火材料表面致密度、降低侵蚀速度、延长窑炉寿命的作用。

目前已知有硅质、刚玉质、锆刚玉质、铝硅质的喷涂材料用于生产实践中。

历史在发展,技术在进步。随着越来越多的有识之士投入全氧燃烧技术领域,全氧燃烧窑炉在玻璃行业一定会得到更快发展,也会催生更多先进技术和装备的应用。更低的能耗、更低的排放、更好的产品质量、更好的经济效益、更长的窑炉寿命、更合理的建造和运营费用,是行业不断追求的目标。