焦化厂焦炉烟气净化工艺选择及工程实践

2023-11-10聂宜文颜世广

吴 静 聂宜文 颜世广 李 蕾

(1.中国恩菲工程技术有限公司 装备公司, 北京 100038;2.北京清新环境技术股份有限公司, 北京 100142)

0 前言

随着电力行业超低排放的大范围实现,目前国内的大气污染防治重点已经由电力行业转向了非电行业,烧结机、焦炉烟气是关注的焦点之一。

随着环保要求日益严格,国家对焦化企业制定了更高的排放要求,部分地区相继发布焦化行业的超低排放标准,如河北的《炼焦化学工业大气污染物超低排放标准》(DB 13/2863—2018)。部分企业在国家和地方标准的基础上制定了更为严格的排放要求:唐山某年产144万t焦电一体化项目,出口指标要求粉尘≤5 mg/Nm3,SO2≤35 mg/Nm3,NOx≤30 mg/Nm3。本文就此焦化厂焦炉废气净化处理工艺路线的选择、主要设备的配置以及实际运行效果进行阐述,为相关企业提供借鉴。

1 项目概况

唐山某焦化厂新建捣固式热回收焦炉20座,每座18孔,共计360孔,年产焦炭144万t,同时配套建设备煤、干熄焦和余热锅炉及发电机组。2台焦炉合建一套烟气处理系统,采用CFB半干法脱硫除尘+GGH+补燃SCR脱硝工艺,确保焦炉烟气中的SO2、NOx、粉尘满足排放指标要求。

焦炉燃料主要为荒煤气,不同于常规焦炉,烟气中SO2浓度高达2 000 mg/Nm3,NOx含量低于常规焦炉烟气,另外焦炉出口烟气温度较低,为180~192 ℃(表1)。

表1 单套烟气处理系统原烟气设计参数

焦炉烟气经脱硫脱硝除尘设施处理后,其二氧化硫、氮氧化物及烟尘的排放浓度需满足表2的设计指标。

表2 烟气污染物排放浓度设计指标

2 工艺路线选择

焦炉烟气的脱硫脱硝组合工艺主要分为脱硝前置、脱硝后置两大类。本项目原烟气温度为180~192 ℃,处于低温脱硝催化剂下限,很难保证脱硝效率;且本项目焦炉烟气SO2含量较高,在此温度区间时,易和氨气反应生成硫酸氢铵,生成的铵盐和原烟气中的焦油会吸附占位在催化剂表层,不仅会增加催化剂阻力,还会导致其活性丧失,因此本项目焦炉烟气处理装置采用先脱硫后脱硝的技术路线。

2.1 脱硫工艺选择

焦炉烟气中SO2来源包括焦炉加热用煤气中的H2S、有机硫燃烧生成的SO2以及炭化室荒煤气串漏进入燃烧室燃烧生成的SO2[1]。

焦化行业常见的几种烟气脱硫技术有湿法脱硫、半干法脱硫、干法脱硫。

湿法脱硫具有脱硫效率高的优势,但系统复杂,排烟温度较低,外排烟气中含有大量水蒸气,另外有外排废水问题[2],适用于高含硫烟气(≥3 000 mg/Nm3)的脱硫处理。本项目采用先脱硫后脱硝的技术路线,湿法脱硫后烟气温度较低,升温至脱硝适宜温度所需耗能较高,且本项目不允许外排废水,因此湿法脱硫技术不适合本项目。

干法脱硫技术中,碳酸氢钠干法脱硫技术(SDS)适用于SO2≤800 mg/Nm3的情况,且部分项目将钠基SDS副产物定义为危废,需进行二次处理;固定床脱硫技术适用于低硫工况,且占地面积较大;活性焦一体化脱硫脱硝技术抗波动能力差,运行不稳定,投资和运行成本均较高,对温度控制要求高,烟气温度高时易着火[3]。因此干法脱硫亦不适合本项目。

半干法脱硫技术中,旋转喷雾干燥法(SDA)半干法脱硫受温度、烟气量影响波动较大,且国内雾化器技术不够成熟,仍主要依赖进口的旋转雾化器,运行成本较高;循环流化床脱硫(CFB)技术是焦化行业脱硫脱硝联合工艺中应用较多的技术,适应烟气量较小、SO2含量3 000 mg/Nm3以下的场景,无废水产生,脱硫后烟气无白烟产生,排烟温度一般高于75 ℃,烟囱无需防腐,该技术具有占地小、设备少、维护简单,运行费用低,钙硫比较低,脱硫效率较高的特点。因此综合考虑,本项目选用CFB半干法脱硫技术。

2.2 脱硝工艺选择

脱硝的主要技术有选择性非催化还原(SNCR)、选择性催化还原(SCR)、活性焦法、氧化法、低氮燃烧技术等[4]。

SNCR脱硝效率较低,且需要合适的高温温度窗口(800~1 150 ℃),不适合本项目[5];氧化法及活性焦脱硝效率均较低,无法满足本项目88%的脱硝效率要求。SCR技术具有脱硝效率高、氨水消耗少、脱硝性能稳定等优点,是目前世界上应用最多的脱硝技术之一,因此综合考虑本项目选用SCR脱硝技术。

SCR脱硝技术需配置催化剂,目前常用的催化剂为中高温催化剂,反应温度为280~420 ℃。随着技术的进步,低温催化剂逐步投入应用。低温催化剂可在180~280 ℃起到催化作用,但在180~230 ℃条件下氨气与SO3反应生成黏性物质硫酸氢氨,易黏附在催化剂表面,堵塞催化剂孔道,严重影响催化剂脱硝效率。另外低温催化剂仍然需要采用烟气加热系统定期对脱硝催化剂热解吸。综合对比,中高温催化剂能更有效地保证催化剂的活性,另外配套GGH、热风炉,烟气经循环利用热量后,仅需升温30 ℃左右即能满足中高温催化剂的温度区间。因此本项目选择中高温SCR脱硝工艺,同时可考虑在适当时机替换为低温催化剂,以减少系统能源消耗。

3 技术原理

3.1 CFB半干法脱硫除尘技术

CFB半干法以循环流化床为原理,通过喷雾干燥方法,使脱硫剂进入吸收塔后与烟气中的SO2发生化学反应,不断形成固态聚团物向下沉淀,同时烟气自身所携带的热量使形成的聚团物不断干燥,最后形成固态粉末。反应后的气固混合烟气经脱硫塔顶部出口侧向排出后进入除尘器进行除尘处理,最后净化后的烟气通过引风机进入烟囱排放,除尘器捕捉下来的固态颗粒,通过再循环系统重新返回到脱硫塔内继续参加化学反应,从而进入反复循环流程。

CFB半干法脱硫工艺路线如图1所示。

图1 CFB半干法脱硫工艺路线示意图

从焦炉出来的烟气从底部进入循环流化床反应塔,通过反应塔底部的文丘里管加速后进入流化床床体。气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,在上升的过程中,不断形成聚团物向下返回,而聚团物在激烈湍动中又不断解体重新被气流提升,气固两相间的滑移速度高达单颗粒滑移速度的数十倍。这样的两相流机制极大地强化了气固两相间的传质与传热,为实现高脱硫率提供了保证。在文丘里的出口扩管段设喷水雾化装置,喷入雾化水使烟气温度降至高于烟气露点20 ℃左右,从而使SO2与Ca(OH)2的反应转化为可以瞬间完成的离子型反应。吸收剂、循环脱硫灰在文丘里段以上的塔内进行充分反应,生成副产物CaSO3·1/2H2O;此外,Ca(OH)2还与SO3、HF和HCl反应生成相应的副产物CaSO4·1/2H2O、CaF2、CaCl2·Ca(OH)2·2H2O等。

烟气在上升过程中,颗粒一部分随烟气被带出反应塔,一部分因自重重新回流到循环流化床内,进一步增加了流化床的床层颗粒浓度和延长吸收剂的反应时间,从而有效地保证了脱硫效率。

CFB半干法脱硫系统由烟气系统、吸收塔系统、布袋除尘器系统、生石灰存储及输送系统、消石灰制备系统、吸收剂存储供应系统、工艺水系统、物料循环系统、终产物灰输送系统、灰库系统、流化风系统、灰斗伴热系统、压缩空气系统等组成。

3.2 补燃SCR脱硝技术

SCR脱硝是利用催化剂在适宜的温度区间使用NH3将NOx还原为N2的技术。

SCR适宜的温度区间通常高于脱硫除尘出口烟气温度,而补燃SCR脱硝则是将低温烟气补燃加热后,送入SCR反应器内完成脱硝。为节省能源消耗,可采用气气换热器将SCR反应后烟气热量转移到入口烟气中。

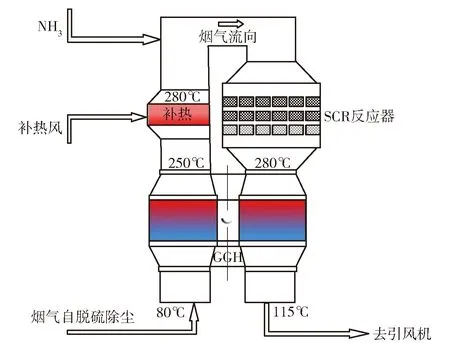

本项目采用GGH+热风炉的形式,补燃SCR脱硝工艺路线如图2所示。

图2 补燃SCR脱硝工艺路线示意图

脱硫除尘后温度约80 ℃的烟气进入换热器(GGH),GGH通过换热元件的转动,将脱硝反应后高温烟气的热量转移给进入脱硝系统的低温烟气,从而达到节能降耗的目的。GGH出口烟气(温度245~250 ℃)经烟气加热系统补热至280 ℃后进行脱硝。脱硝后的高温净烟气流经GGH转子时,将热量释放给换热元件,烟气温度降低;当换热元件旋转到原烟气侧时,又将热量释放给原烟气使其温度升高。如此周而复始地循环,净烟气与原烟气实现热交换。

补燃脱硝系统由烟气系统、GGH、热风炉、氨储存及喷射系统、SCR反应器、吹灰及控制系统等组成。

4 烟气处理系统组成

本项目焦炉烟气采用CFB半干法脱硫+布袋除尘+GGH+补燃SCR脱硝组合工艺处理,工艺路线如图3所示。主要设备清单见表3。

图3 本项目焦炉烟气脱硫脱硝工艺路线

表3 主要设备清单

焦炉烟气经过余热锅炉降温后进入CFB脱硫,然后进入布袋除尘器除尘,布袋除尘器下部循环灰返回脱硫塔循环,多次循环后脱硫副产物经除尘器下部排出。CFB脱硫除尘后温度约80 ℃的烟气进入GGH,加热至250 ℃左右,再经烟气补燃系统加热至280 ℃左右,之后通过喷氨格栅与喷入的氨气混合均匀后进入中高温脱硝反应器,对烟气中的氮氧化物进行脱除。脱硝后的烟气经过GGH降温至约115 ℃,由引风机排入烟囱。为保证低负荷时吸收塔仍能正常稳定地运行,在引风机出口烟道设置净烟气回流管至吸收塔进口烟道上,利用进口烟道的负压引入一定量的净烟气至吸收塔,维持塔内的正常流化。

5 运行效果

本焦化厂烟气综合治理工程自2021年12月28日投入运行,已顺利通过了环保验收,目前整体效果平稳。表4为2022年3—8月烟气净化装置进出口污染物成分数据。根据表4可知,经过脱硫除尘脱硝后,装置出口净烟气SO2浓度低于35 mg/Nm3,NOx浓度低于30 mg/Nm3,粉尘排放低于5 mg/Nm3,各项参数均已达到设计指标,优于最新的当地焦炉排放标准要求,实现了SO2、NOx和粉尘的超净排放。

表4 烟气净化装置进出口污染物含量 mg/Nm3

6 结束语

本文结合某焦化厂烟气特点,对现有脱硫脱硝技术进行分析,选择CFB半干法脱硫+布袋除尘+GGH(原烟气段)+热风炉升温+中高温SCR脱硝+GGH(净烟气段)+引风机的组合工艺路线。项目自2021年投运以来,烟气中污染物排放浓度均低于《炼焦化学工业污染物排放标准》( GB 16171—2012)以及《炼焦化学工业大气污染物超低排放标准》(DB 13/2863—2018)中排放限值的要求。

此组合工艺具有工艺先进、成熟可靠、一次性投资少、运行成本低、不产生废水等诸多优点,为高硫焦炉烟气满足更高环保政策要求及深度烟气净化提供了宝贵的经验,具有良好的推广价值。