矿用带式输送机跑偏分析及纠偏装置改进

2023-11-10王丽军

王丽军

(长春兴煤业有限公司,山西 大同 037101)

输送带稳定运转是保证采掘工作面安全高效运输的重要前提,但是在实际煤矿生产过程中,由于输送带接头交接不正、机架不正、滚筒粘料、托辊运转不灵活等很容易造成输送带出现跑偏现象[1-3],输送带一旦出现跑偏后不仅造成物料运输效率低,输送带磨损严重,甚至造成输送带断带、电机烧毁事故发生。目前煤矿主要是通过调心托辊来回摆动治理输送带跑偏,而调心托辊的摆动是通过人工来实现的,调偏托辊自动化水平差、故障率高,达不到预期的纠偏效果;本文以长春兴煤矿603 回风顺槽内DSJ-80 型带式输送机为研究对象,针对带式输送机跑偏现象安装一套液控纠偏装置。

1 问题的提出

长春兴煤业有限公司603 回风顺槽位于井田南盘区西翼,巷道设计长度为1 700 m,巷道从南盘区运输大巷开口沿煤层底板进行掘进施工。603回风顺为矩形断面,断面规格为宽×高=4.5 m×3.5 m,巷道掘进的22#煤层,平均厚度为9.58 m,平均倾角为4°。

603 回风顺巷道掘进期间安装一部DSJ-80 带式输送机与南盘区带式输送机搭接联合出煤;DSJ-80 带式输送机采用双电机驱动,电机功率为40 kW。

巷道在前期掘进过程中由于受带式输送机安装装置、输送机检修维护水平以及纠偏技术水平等限制,带式输送机频繁出现跑偏现象,通过统计分析发现,巷道掘进前期因带式输送机跑偏导致断电4 起,电机烧毁一台,影响巷道掘进时长为17h,经济损失达21.4 万元,严重制约着603 回风顺槽安全快速掘进; 对此长春兴煤矿通过技术分析,决定对带式输送机原纠偏装置进行优化改进,安装一套液控纠偏装置。

2 带式输送机跑偏原因及危害

2.1 带式输送机跑偏特性

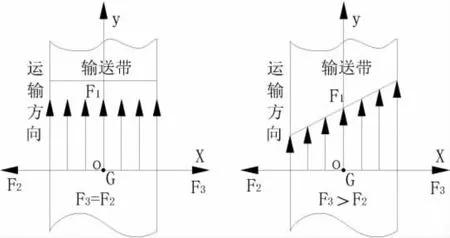

正常状态下带式输送机四向受力平衡,主要包括水平方向静摩擦力F1(驱动力),两侧托辊对输送带斜向上的挤压力F2、F3,以及输送带重力G,静摩擦力方向与输送带中心线方向一致,当输送带受外力作用出现跑偏时静摩擦力方向与输送带中心线出现偏角,导致输送带在中心线方向受力不均,输送带向受力大的一侧出现跑偏,如图1 所示。

图1 带式输送机正常运转与跑偏运转时受力

2.2 带式输送机跑偏原因

(1)输送机安装质量差带式输送机主要利用各类滚筒、托辊对环形输送带施加静摩擦力驱使输送带运转,输送带正常运转时静摩擦力方向与输送带中心线平行,但是在实际井下采掘工作面中输送机安装质量不合格,导致机头滚筒与机尾滚筒轴线不平行,导致滚筒产生的静摩擦力方向不一致,造成输送带径向产生跑偏分力。

(2)卸载点受力不均井下带式输送机相互搭接进行原煤运输,搭接高度在0.5~2.0 m 范围内,当相邻两部带式输送机搭接高度大,且无缓冲装置时,上水平输送带卸载的煤流速度快、冲击作用力大,在落入下水平输送带瞬间对输送带产生冲击作用力,造成输送带两侧受力不均,出现跑偏,这类跑偏一般出现在机尾处。

(3)防跑偏效果差:防跑偏装置是带式输送机重要保护装置之一,但是带式输送机传统防跑偏装置故障率高、纠偏效果差,达不到预期防跑偏效果。

2.3 带式输送机跑偏危害

带式输送机一旦出现跑偏后不仅制约着采掘工作面安全高效运输,而且影响输送机使用寿命,增加输送机事故率,主要危害表现在以下几方面:

(1)巷道撒煤量大:带式输送机出现跑偏时很容易造成物料洒落现象,造成巷道内撒煤量,人工清煤劳动作业强度大,降低了带式输送机运输效率[4]。

(2)断带事故:目前阻燃输送带内部主要由多组钢芯组成,正常状态下输送带钢芯受力平衡,当出现跑偏时每根钢芯受力不均,导致钢芯出现破断现象,造成输送带断带。

(3)撕带事故:对于掘进巷道带式输送机主要采用机械对接法,当带式输送机出现跑偏后在接口处产生径向拉伸力,很容易造成输送带出现撕带事故。

(4)输送机负荷加大:带式输送机出现跑偏后输送带与滚筒、托辊之间摩擦力加大,在物料运输时输送机电机负荷加大,很容易出现电机烧毁事故[5]。

3 传统纠偏装置及存在的问题

传统纠偏装置主要存在的问题。

1)自动化水平低:传统纠偏托辊结构简单、自动化水平低,安装后需人工调整实现对输送带进行纠偏,劳动作业强度大。

2)故障率高、安装数量多:传统纠偏托辊每隔50 m 安装一组,603 回风顺槽内带式输送机共计需安装35 组,安装数量多、成本费用高;而且立式纠偏托辊安装后长期在跑偏输送带磨损下,托辊架变形及托辊表层橡胶磨损严重,立式托辊磨损后无法修复二次利用。

3)纠偏效果差:传统纠偏托辊安装在皮带架上,安装高度在0.3~0.5 m 范围内,当带式输送机出现跑偏且与纠偏托辊完全接触后方可起到纠偏效果,但是对于输送带小范围跑偏无法起到纠偏效果,同时传统纠偏托辊只能控制输送带跑偏范围扩大,无法对输送带产生复位力,纠偏效果差。

4 液控纠偏装置结构组成及工作原理

4.1 装置结构及功能

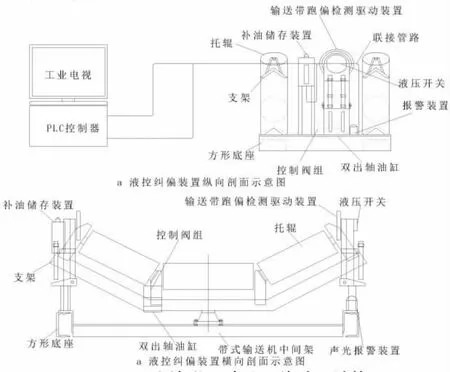

(1)优化后的液控纠偏装置主要由工业电视、PLC 控制器、纠偏托辊、方形底座、支架、控制阀组、补油储存装置、输送带跑偏检测驱动装置、液压开关、联接管路、声光报警器、双出轴油缸等部分组成,如图2 所示。

图2 带式输送机液控纠偏装置结构

(2)工业电视安装在盘区或地面控制内,通过信号电缆与PLC 控制器连接,主要用于对井下带式输送机现场运行情况进行可视化监控;PLC 控制主要用于装置信号接收、分析处理以及指令发送,具有报警、停机、反馈带式输送机跑偏量、复位等功能,与液控开关连接。

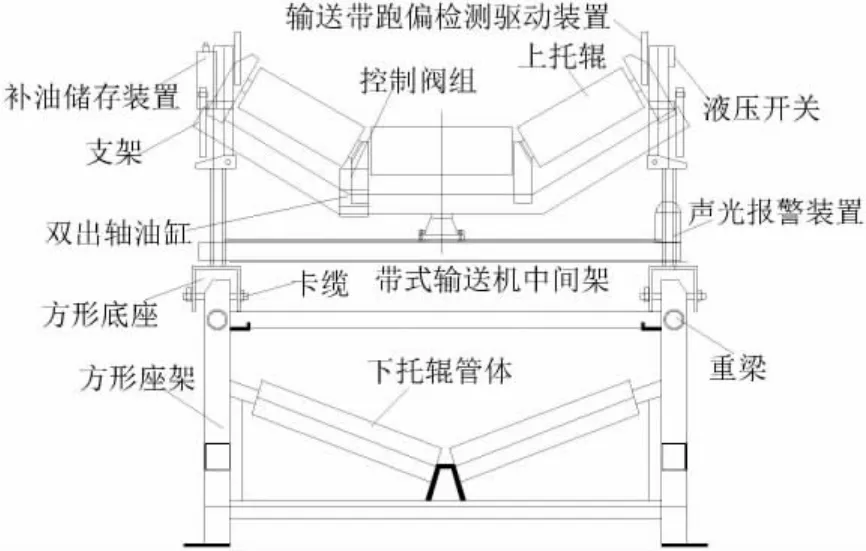

(3)液控纠偏装利用双组卡缆将方形底座固定在方形座架上,方形座架采用工字钢焊制而成,安装一组下托辊管体,座架两端各焊制一个底座固定孔,通过卡缆进行固定,结构如图3 所示;603回风顺内带式输送机总共安装8 套液控纠偏装置,在距机头50 m 处安装一套,距机尾30 m 安装一套,输送机中部每隔200 m 安装一套。

图3 带式输送机液控纠偏装置安装

(4)输送带跑偏检测驱动装置主要由输送带跑偏检测盘、驱动油泵、机械缓冲机构组成,输送带跑偏检测盘一端卡在驱动油泵轴头上,驱动油泵安装在机械缓冲机构上。

(5)液控开关安装在驱动油泵与联接管路的连接处,输送带跑偏后接触输送带跑偏检测盘,带动驱动油泵转动,输出压力油后迫使液控开关开启。液控开关与声光报警器通过电源线串联,液控开关开启后,给声光报警器接通电源,声光报警器开始工作。

(6)双出轴油缸由缸筒、活塞杆、密封件等部分组成,活塞杆与油缸内部腔体连接,油缸内部分为A、B 腔体,当液压油进入A 腔时,活塞杆向一侧推进;当液压油进入B 腔时,活塞杆向相反方向推进。

4.2 纠偏装置工作原理

(1)当带式输送机输送带向H 架一侧发生跑偏时,输送带边缘与输送带跑偏检测驱动装置接触,输送带跑偏检测驱动装置随之转动,从而启动液控开关并打开声光报警器,警示现场出现带式输送机跑偏现象。

(2)输送带跑偏检测驱动装置启动后,从补油储存装置吸入液压油,进入高压双出轴油缸A 油腔内并推动活塞向右运动,从而带动纠偏托辊沿输送带横向向跑偏相反方向运动,纠偏托辊在运动过程中对输送带产生横向复位力,实现纠偏动作。

(3)液控开关打开后向控制室主控系统发送跑偏信号,工业电视通过专业组态软件以模拟三维动画直观显示带式输送机跑偏画面,显示画面主要包括跑偏位置、跑偏量、输送机编号及巷道名称等。

(4)当带式输送机纠偏复位后与输送带跑偏检测驱动装置分离,停止转动,液控开关关闭,并向主控室发送复位信号,同时在油缸内部控制阀组作用下,将双出轴油缸锁定,确保纠偏托辊位于平衡状态,不会产生纠偏力。

4.3 装置优缺点

(1)优点

①优化后的液控纠偏装置具有报警、停机、复位提示等功能,而且采用工业电视可直观查看带式输送机的输送带跑偏及复位情况。

②液控纠偏装置利用输送带跑偏带动输送带跑偏检测驱动装置工作,实现纠偏动作,装置运行过程中无需人工干预,劳动作业强度小;同时装置主要采用金属构件组成,且体积小,集成式安装,能适用于高温、多尘、潮湿等各种恶劣环境。

③装置内补油储存装置可有效防止液压系统进入空气,工作可靠性高,能保证系统稳定工作。油缸内部控制阀组具有锁定功能,有效防止输送带二次跑偏。

④液控纠偏装置在安装时根据输送带跑偏量适当对跑偏检测驱动装置安装位置进行调整,实用性强,而且装置中配套安装了机械缓冲机构以减轻输送带对设备本身的磨损。

(2)缺点

通过现场实际应用效果来看液控纠偏装置还存在一些不足,需进一步优化改进,主要表现在以下两方面:

①带式输送机在运输煤矸时产生的粉尘浓度大,对液压油缸影响大,需定期对油缸密封进行更换。

②液控纠偏装置相比传统的纠偏托辊纠偏效果高、安装数量少,但是生产成本费用高,装置故障后维修费用高。

5 结语

长春兴煤矿于2021 年9 月对603 回风顺槽内DSJ-80 型带式输送机纠偏装置进行优化改进,截止12 月通过3 个月实际应用效果来看,带式输送机安装液控纠偏装置后有效控制了输送带跑偏现象,603 回风顺槽在后期回采过程中未发生一起因输送带跑偏造成断电、电机烧毁等事故,全年预计可节约带式输送机维修成本达20 余万元,取得了显著应用成效。