切顶卸压自成巷技术在薄煤层采面的应用

2023-11-10赵熠明

赵熠明

(晋能控股装备制造集团寺河二号井,山西 晋城 048000)

随着国内煤炭行业开采装备、开采技术的不断发展,工作面区段之间沿空留巷技术进展显著。与沿空掘巷相比,其可有效提高煤炭资源回收率,缓解矿井采掘衔接紧张的不利局面,社会经济效益显著。常规沿空留巷技术是通过预先构筑充填体进而维护上一工作面巷道为下一工作面服务。随着切顶卸压无煤柱开采工艺的推广应用,预先主动对顶板岩层运动进行控制,及时定向切顶卸压,营造低应力环境,为巷道稳定提供有力支承已成为主要技术措施[1-6]。寺河二号井9#煤工作面原设计区段护巷煤柱尺寸在20 m 左右。过大的煤柱尺寸不仅造成煤炭资源浪费,而且采空区遗留煤柱形成的应力集中现象还增加了下组煤巷道布置和围岩控制的难度,对15#煤的正常回采产生不利影响。因而进行切顶卸压无煤柱开采对矿井资源的可持续开采具有重要意义。

1 工作面概况

97307 工作面位于寺河矿二号井九七盘区,工作面走向长度1 350 m,倾向长180 m,开采的9#煤层厚度0.98~1.87 m,平均厚度1.5 m,煤层倾角2°~8°,平均3°。工作面采用“一面两巷”的布置方式。9#煤层直接顶为3.9 m 厚粉砂岩,单轴抗压强度31.3 MPa; 基本顶为5.3 m 厚细砂岩,单轴抗压强度28.8 MPa; 直接底为1 m 厚石灰岩,单轴抗压强度41.1 MPa,如图1 所示。

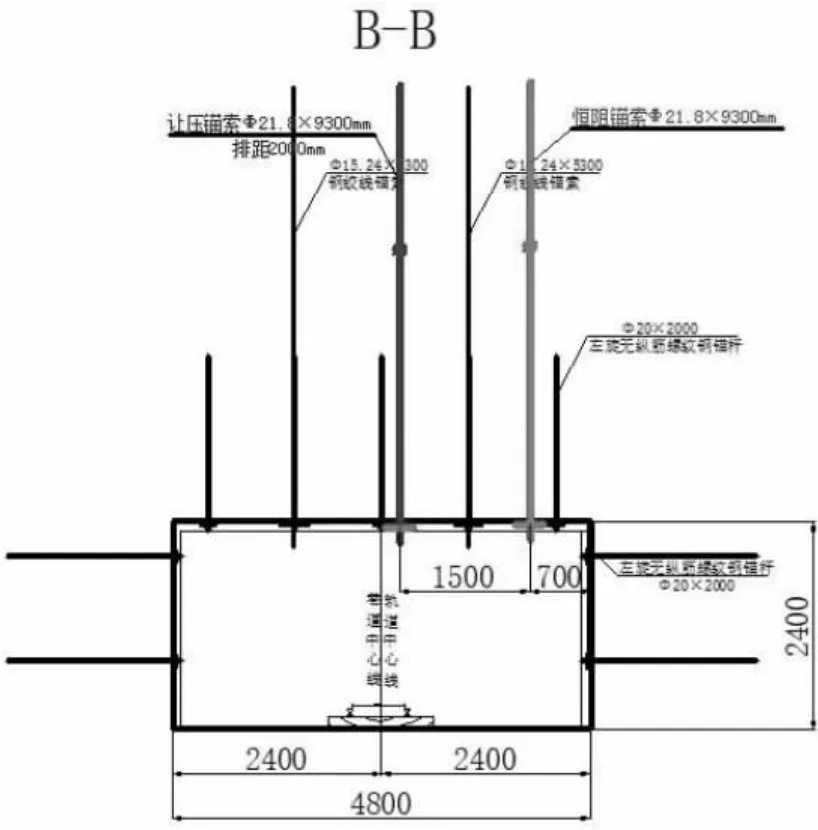

2 巷道超前补强设计

为了保证爆破切顶后巷道围岩的稳定性,综合考虑支护成本,采用“恒阻锚索+ 让压锚索”耦合支护方式,提前对巷道进行补强支护。恒阻锚索规格为φ21.8 mm×9 300 mm,距巷帮700 mm,排距1 000 mm,相邻锚索间通过W 钢带连接,增加支护体整体性,恒阻值35±2 t; 让压锚索规格φ21.8 mm×9 300 mm,配合36 t 双泡让压环使用,让压锚索距巷帮2 200 mm,排距2 000 mm,让压值30±2 t;所有锚索均垂直顶板打设,配合三根Z2360 树脂锚固剂使用,巷道超前补强支护如图2 所示。

图2 补强支护

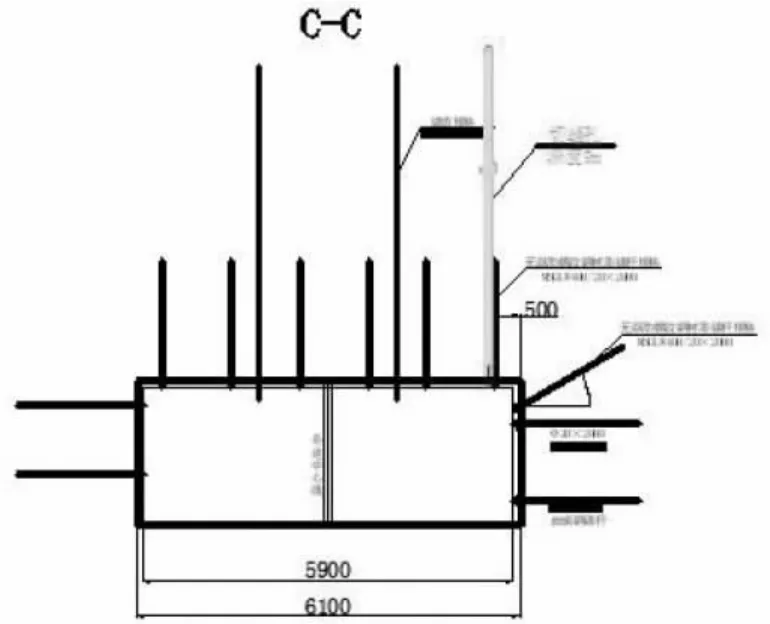

3 顶板精准定向预裂切缝设计

3.1 爆破高度

合理的爆破高度是决定切顶卸压成功的关键,需综合考虑顶板结构和垮落矸石碎胀系数两方面因素。一是工作面顶板结构,由综合柱状图可知,9#煤层覆岩依次为3.9 m 厚粉砂岩、5.3 m 厚细粒砂岩、0.5 m 厚8#煤层,巷道沿煤层底板掘进,挑顶0.9 m,根据关键层理论,切顶高度不宜超过H0=3.9+5.3-0.9=8.3 m; 二是保证垮落矸石充满采空区,切顶高度按下式计算。

式中:M 为工作面采,1.5 m;Kp 为矸石碎胀系数,取1.2,计算可知H=7.5 m。

综上所述,切顶深度暂定为8 m,即可满足现场切顶施工要求,初步设计炮孔间距500 mm,爆破钻孔布置如图3 所示。

图3 爆破钻孔布置

3.2 装药结构

顶板精准定向预裂爆破优选D 型聚能管,外径33 mm,单根长度2 m,其现场应用效果良好。炸药选用二级煤矿许用乳化炸药。经测算D 型聚能管每米装药量500 g,每根聚能管装药必须注满,管内安装两发雷管且必须正向装药。为提高雷管可靠性,每根聚能管内两发雷管并联连线,聚能管之间采用串联连线方式;聚能管扣板安装紧实,外侧安装防滑倒刺,倒刺个数视现场情况而定;每孔安装三根聚能管,装药长度6 m,孔口采用水炮泥封孔,封孔长度2 m,现场务必填满捣实,防止冲孔。

3.3 爆破方式

现场试验初期采用了不隔孔连续装药、隔一孔两孔装药、隔一孔三孔装药、隔一孔四孔装药等多种装药方式进行切顶作业。根据爆破后钻孔内裂隙发育情况,隔一孔四孔装药即可满足爆破切顶需求,孔内多处形成贯通裂隙。综合作业人员分工、配风量等诸多因素,单班一次起爆炮孔不宜超过10 个。

3.4 采空区堵漏措施

为有效防止采空区有毒有害气体逸散至工作面造成不良影响,97214 巷定向预裂爆破作业完成后,采空区侧采用“塑料网+ 钢筋网+ 风筒布+ 混凝土”多种材料,刚柔结合进行封堵。拉架前采空区侧由内向外依次安装塑料网、钢筋网、风筒布、U型可伸缩支架作为骨架实现挡矸和堵漏功能;后期通过多次喷浆实现顶帮交接处、局部漏风点的封堵,一次喷浆施工滞后工作面10 m 进行,优选325 硅酸盐水泥,配合沙子、石子使用,喷浆厚度100 mm; 二次喷浆施工待留巷巷道矿压显现稳定后,滞后工作面200 m 进行,优选高强表固剂进行复喷,加强巷道漏风管理,挡矸堵漏支护如图4 所示。

图4 挡矸堵漏

3.5 其他辅助措施

(1)对巷道顶板岩层分布情况进行详查,在97214 巷内间隔30~50 m 施工顶板钻孔,钻孔深度不小于爆破孔深度,利用窥视设备对钻孔内岩层裂隙情况进行探测,掌握顶板岩层变化情况,对补强支护设计及切顶深度进行适时调整。

(2)采用预注浆方法对巷道超前支护区域顶板及两帮进行预先加固,选用高性能无机注浆材料或高强度有机材料预先对顶板及两帮破碎区域进行预加固,提高锚杆(索)锚固力,确保巷道围岩完整性。

(3)单班爆破作业完成后,对爆破效果进行窥视验证,要求爆破孔内成缝率在80%以上,如孔内裂隙发育情况不理想,通过调整爆破孔间距、单孔装药量增强爆破效果,确保巷道切顶效果。

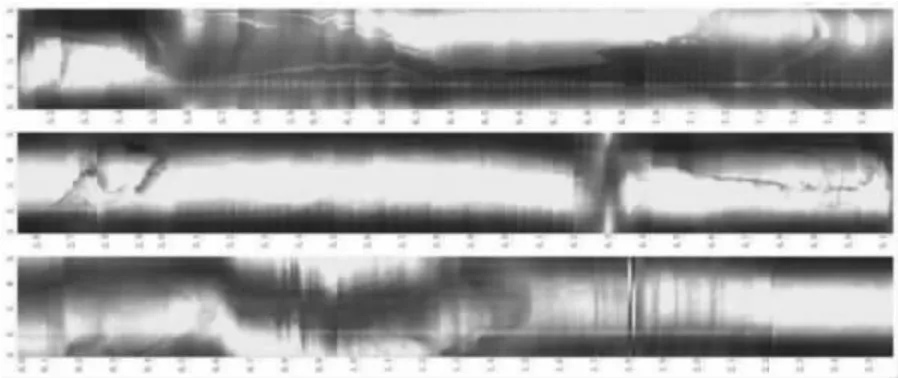

4 效果分析

通过对爆破孔进行窥视验证,孔内均已形成较为明显的贯穿裂隙,成缝率基本在82%~90%之间,如图5 所示。切顶卸压后,对巷道持续变形情况进行跟踪观测,采空区侧顶板基本实现随采随冒,垮落矸石完全充满采空区,滞后工作面200 m 留巷巷道基本达到稳定状态。由现场观测记录分析可知,顶底板最大移近量320 mm,两帮最大移近量150 mm。

图5 钻孔窥视结果

5 结语

97307 工作面采用顺槽超前补强、聚能爆破卸压、巷帮堵漏等诸多关键技术,成功实现薄煤层工作面无煤柱开采。现场矿压观测结果显示,滞后工作面200 m 顺槽巷道基本达到稳定状态,顶底板移近量最大值320 mm,两帮移近量最大值150 mm,现场应用效果良好。