挤出式3D打印陶瓷梯度材料动态混合过程数值模拟

2023-11-10段国林王世杰韩晓伟

段国林,王 龙,王世杰,马 硕,杨 杰,韩晓伟

挤出式3D打印陶瓷梯度材料动态混合过程数值模拟

段国林,王 龙,王世杰,马 硕,杨 杰,韩晓伟

(河北工业大学机械工程学院,天津 300401)

针对微流挤出工艺下制备陶瓷梯度材料引起的混合难题,依托混合挤出核心功能部件——多组分主动混合机构,结合理论分析、ANSYS仿真模拟与打印实验,探究了螺杆结构下混料腔内多组分材料混合机制及其规律.首先,对流体流动进行理论分析;其次,对料腔内流体流场进行仿真分析,定义了该工艺下材料混合时间的构成;最后以螺杆转速、材料进给量、进料顺序3个影响因素作为研究对象,通过组分输运模型进行模拟分析,研究了上述3个因素对多材料混合过程的影响及其规律.结果表明:在变径螺杆作用下腔内压力沿着挤出方向阶跃式升高,口模附近迅速泄压;腔内流体速度沿挤出方向递增,在螺槽的左、右底角部位会形成材料滞留区.螺杆转速的变化对内部流体的流动影响大于进给量;通过混合过程模拟结果发现螺杆转速的增加有利于提高平面混合均匀性,对腔内流体的平均停留时间影响不大;增大进料量不仅缩短了混料腔内流体停留时间,还降低了螺杆的轴向混合能力;材料过渡时间随着料腔内高黏度流体体积分数的增加而逐渐增加.最后,打印锯齿形梯度渐变部件,利用MATLAB软件进行图像处理,验证了理论分析与数值模拟研究的合理性与正确性.该研究为了解挤出式3D打印陶瓷梯度材料混合过程的机理奠定了基础,并为后续混料设备的结构改进提供了理论支持.

微流挤出;陶瓷梯度材料;多组分材料混合;混合时间;混合过程模拟

功能梯度材料(functionally graded materials,FGMs)是构成材料的要素(组分、结构)在空间呈梯度变化,从而使材料的性质和功能也呈梯度变化的一种先进工程材料[1].在航空航天、机械工程、生物医学、能源工程等众多领域,都有着较高的使用价值和较为广阔的应用前景[2-4].3D打印(增材制造)技术是一种革新的材料成型技术,通过使用计算机辅助设计(computer aided design,CAD)能够快速、便捷地定制零件[5].为适应行业未来发展,3D打印技术逐渐由单一材料打印向多材料混合打印、嵌入式打印等方向发展.

材料混合在化工、制药、食品、造纸等行业中是一种常见操作[6].按照操作过程的连续性划分,主要分为批次混合和连续混合两种方式.混合操作会诱导材料内部质点排列方式发生改变,从而影响流体的流变特性,因此多材料的混合操作是一个非常复杂的过程.连续型的混料方式可分为主动(动态)和被动(静态)两种.吴旺青等[7]对树脂体系静态混合过程进行模拟研究,得到了SK型静态混合头的混料芯的单元个数、长径比、螺旋角对混合质量的影响机理和规律.Tang等[8]使用带有双挤压头的静态混合装置将重晶石和高岭石两种陶瓷材料进行混合打印.Craveiro等[9]基于功能梯度混凝土材料3D打印自动化系统,通过软木代替沙子,使用带有动态混合器的打印头保证了材料的良好混合和流动性,成功制备出功能级混凝土部件.Yu等[10]基于挤压的增材制造工艺,将氧化锆粉末、黏结剂、分散剂等进行真空混合,并使用螺杆挤出机在环境温度下挤出单一高固体含量的氧化锆浆料.

基于挤出式主动在线混料装置进行功能梯度材料的3D打印是目前国际上研究的热点.Li等[11]建立了一个内部含有搅拌叶片的动态混合器,以均匀混合陶瓷浆料.Pelz等[12]基于直写成形工艺,用带有螺旋结构钻头的多材料在线混合装置打印了功能梯度硬质合金陶瓷部件.上述研究进展工作大多是通过混料装置来制备功能梯度材料,没有对打印时材料流动过程进行研究,无从得知内部材料的混合原理以及会受到何种因素的影响,因此混料腔内部的动态混合过程机制研究几乎还是空白,有必要对其进行理论分析、数值模拟与实验验证,为挤出式3D打印功能梯度材料打印机混料挤出机构的改进、工艺优化以及工程开发提供理论基础.

1 主动混合挤出装置理论分析

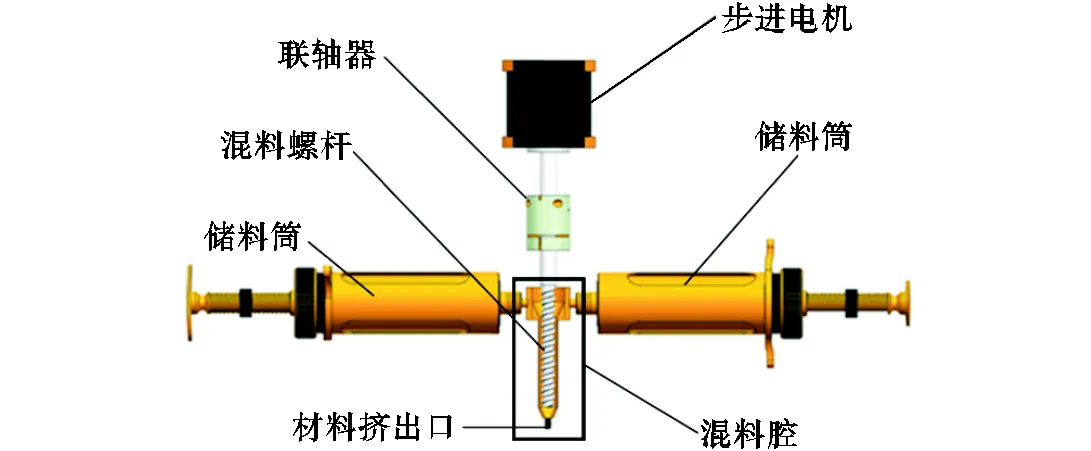

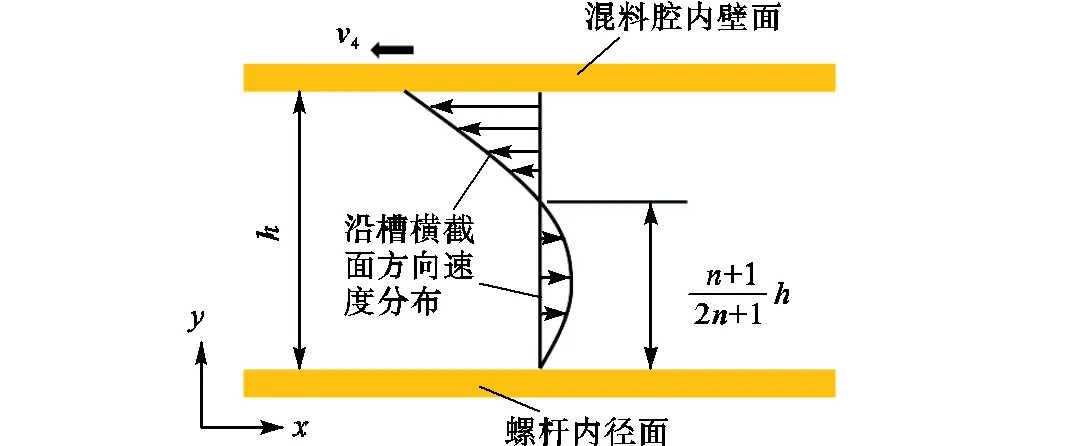

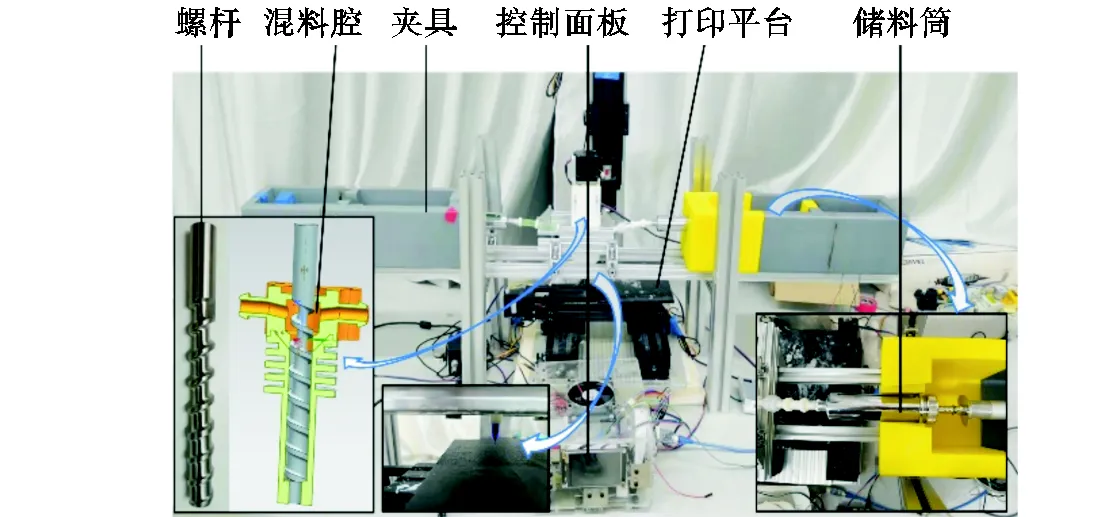

主动混料装置由步进电机、联轴器、储料筒、混料螺杆、混料腔组成,如图1所示.将事先制备好的陶瓷浆料存放在两端的储料筒中,控制系统以相同或不同的压力将两端储料筒内的材料挤入混料腔.在外置驱动器控制步进电机作用下,带动变径螺杆以不同转速进行混料,使混料腔内的流体做复杂的三维运动,从而实现多材料的高效均匀混合.两种或多种流体进行流动时包括混合与扩散两个过程,并且是同时存在的.混料腔下方通过螺杆结构与带有直径小于1mm的针管挤出头的挤出机构相连接,最终将具有组分渐变的梯度材料实现微流挤出.螺杆几何尺寸与工作参数范围如表1所示.

图1 主动混料装置示意

表1 螺杆几何尺寸与工作参数范围

Tab.1 Range of screw geometries and operating parameters

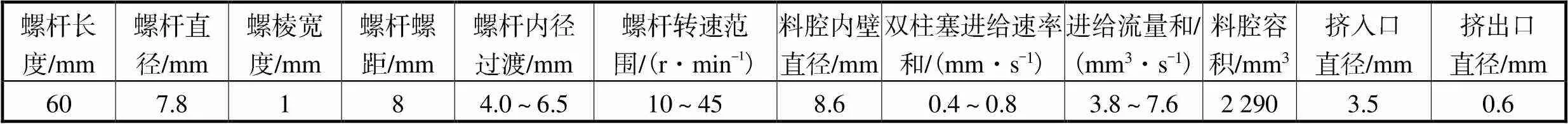

图2 混料腔内流体运动分析

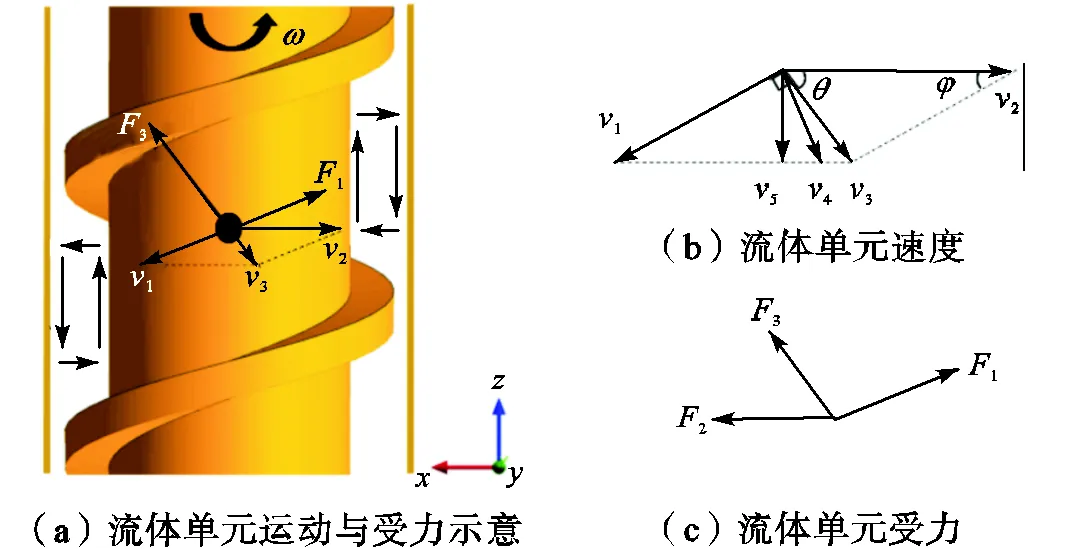

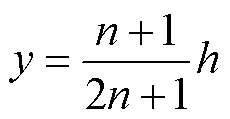

图3 槽内流体速度分布示意

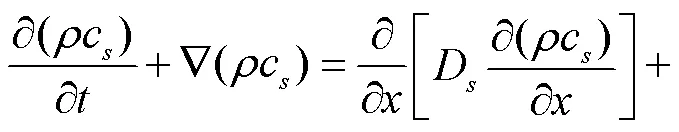

在进行主动连续混合过程中,物质存在相互交换,但流体的性质不发生改变,各成分之间应该遵守组分的质量守恒定律,此时低浓度物质的扩散满足的质量守恒定律为

2 数值模拟

采用ANSYS仿真软件中的FLUENT模块,进行后续网格划分、边界条件设置、流场分析、混合过程分析等内容的数值模拟研究.

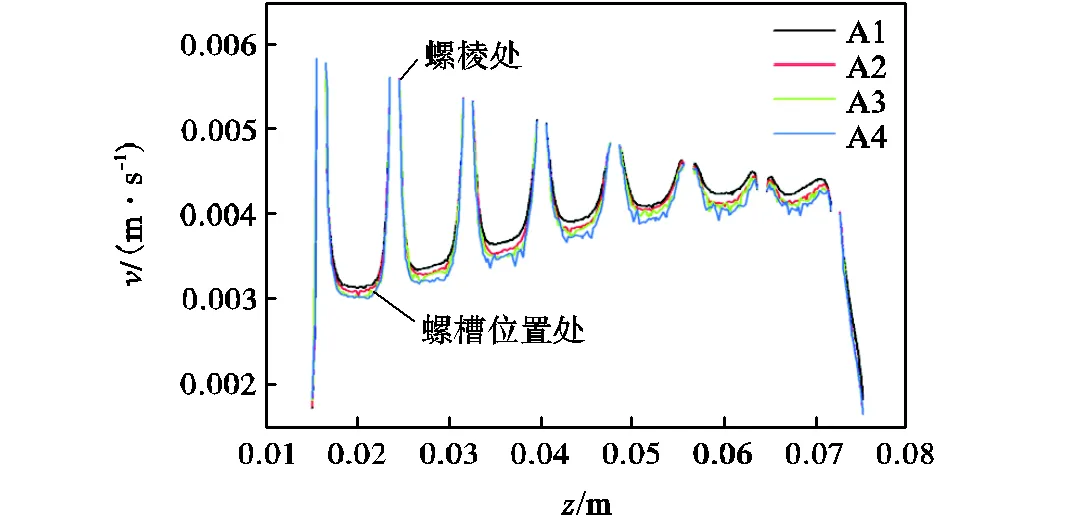

2.1 螺杆几何结构与网格划分

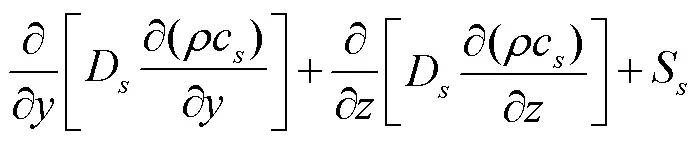

变径螺杆的内径会随着轴向距离的增加而增大,这使得流道结构也在不断变化,对流道内物料的流动速度也有极大的影响.为了得到相对适宜的网格,需要进行网格无关性验证,将流体域生成4组具有不同网格数量的模型A1、A2、A3、A4,其中 A1 有1939874个网格,A2有731865个网格,A3有475132个网格,A4有382196个网格.沿流道挤出方向取一条直线(1=0.00250m,1=0m,1=0.075m;2=0.00375m,2=0m,2=0.015m)的流体速度作为验证对象,结果如图4所示.从图中可以看出,网格数减少后流体流动的稳定性降低,但其速度趋势基本不变,A2和 A3 的结果较为接近,综合考虑使用有 475132个网格数的A3模型.

图4 网格无关性验证

螺杆的结构模型与网格划分如图5所示.为了避免复杂模型给计算过程带来的繁琐问题,只考虑图1中框选含有单螺杆结构的混料腔部分,螺杆右旋,数值模型如图5(a)所示.将螺旋结构模型在Unigraphics NX三维软件创建完成之后,保存建立好的三维模型,然后直接导入到ANSYS进行模型的前处理.螺杆为固体介质且只进行流体域计算,因此不进行螺杆的计算工作,保留螺杆带动部分流体运动的旋转域.整个混料腔为旋转域与静止域组成的流体域,由于采用的螺杆结构与内壁间隙很小,相对于混合腔内其他区域,其在整个螺旋区域特别是螺棱处的几何区域复杂,介质流动相对更加强烈.为了提高计算精度,对螺棱以及内壁进行边界层划分,消除滞留层带来的影响.考虑采用空间适应性较强的非结构四面体网格来对混合腔内的流体域进行网格划分[16].如图5(b)所示,为避免壁面旋转域与流体域网格出现交互现象,需进行边界层网格优化,对进料口、旋转域上下边界、螺棱和出料口的网格进行局部加密.

图5 螺杆结构模型与网格划分

2.2 边界条件设定

对于陶瓷浆料的微流挤出而言,在进行流场分析时,认为流体不可压缩,选择压力基求解器,将入口边界类型设置为速度入口、出口边界类型设置为压力出口.设定静止域fluid1与旋转域fluid2,两者通过Interface进行关联.将螺杆壁面(screw wall)设置为动壁面边界(moving wall),相对于相邻单元区域即周围流体是静止的,且为无滑移边界条件(no slip).混料腔内壁面(wall)设置为静止壁面边界(stationary wall),也为无滑移边界条件,其壁面附近的流体相对于壁面为静止状态.旋转域内流体与螺杆进行同速转动,固定在一个旋转坐标系中,旋转效果通过引入离心力来实现.其他区域设置为静止域,静止域内的流动认为是静止的.

2.3 混合挤出过程数值模拟

假设流体不受重力、表面张力等因素的影响.进料口1介质为氧化锆浆体,浆体密度为1250kg/m3,起始黏度为100Pa·s,进料口2介质为氧化铝浆体,文献[17]得到氧化铝起始黏度为15.4Pa·s,密度为1180kg/m3.螺杆转动速度范围为10~45r/min.

2.3.1 模型验证

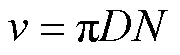

螺杆转动的圆周速度的计算公式为

式中:为圆周速度,mm/s;为螺杆转速,r/min;为螺杆直径,mm.实际计算旋转域最大速度与仿真模拟结果如图6所示.结果表明,误差在5%以内,说明仿真结果是可信的.

图6 模拟结果与理论计算结果

2.3.2 流场分析

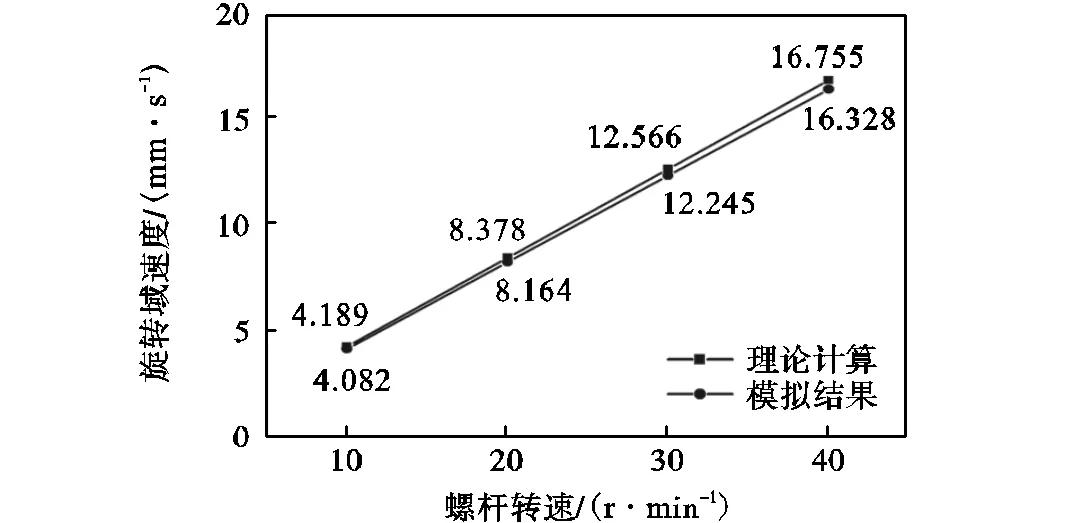

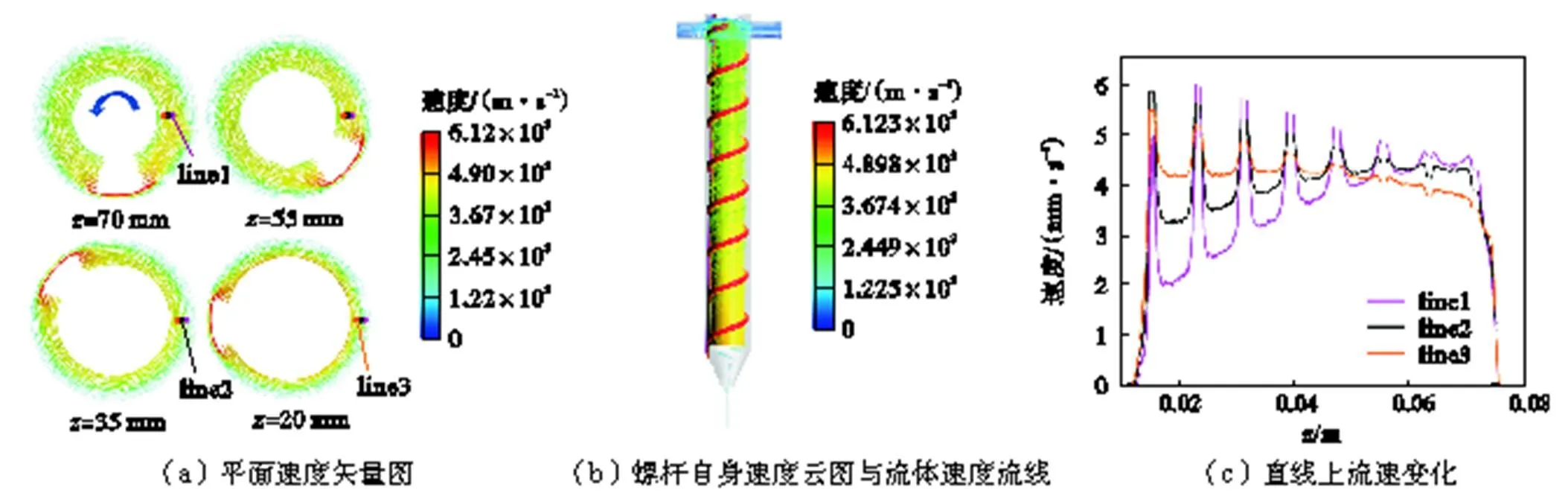

以螺杆转速15r/min为例,稳态压力场分布如图7所示.由图7(a)、(b)可知,流体在流道内的压力变化呈一定规律,流体从进料口到出料口压力呈增大趋势,说明螺杆在转动中的增压作用,压力在针头附近迅速释放.由平面上取1=0.00400m、1=0m、1=0.015m和2=0.00275m、2=0m、2=0.070m两点直线,得到压力变化曲线如图7(c)所示,可知,在螺棱处发生压力突变,且螺棱推力面压力大于背 压面压力,说明沿挤出方向流体受到螺棱挤压推力 作用[18].

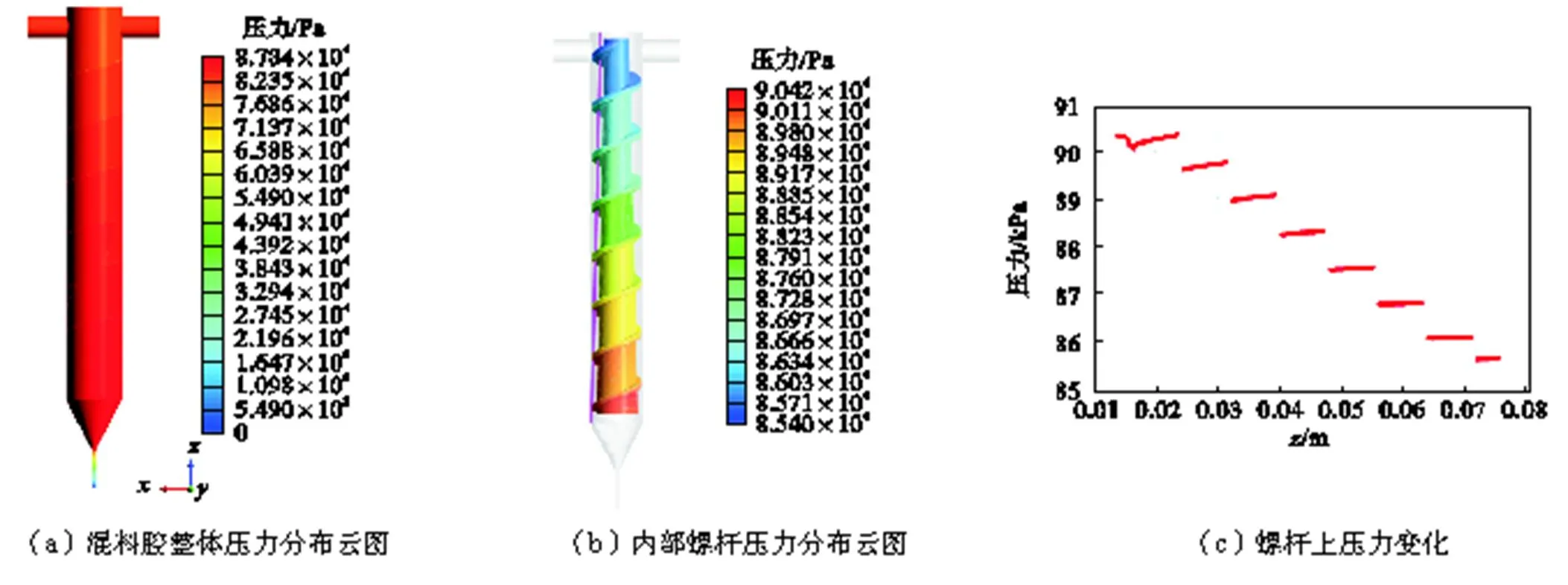

相同转速下的稳态速度场分布如图8所示.在混料腔内依次取平面=70mm、=55mm、=35mm、=20mm,由图8(a)根据矢量颜色可知,流体既有轴向速度分布也有周向速度分布.对比发现,由于螺杆内径过渡是由小到大,故靠近内径表面流体速度沿挤出方向逐渐增大,腔内壁附近流体速度最小.由图8(b)可以看出,螺棱边缘附近的速度最大.由流线图可知,流体从入口进入后,在混料腔上方的混合强度剧烈.取平面上1=0.00400m、1=0m、1=0.015m和2=0.00375m、2=0m、2=0.070m两点得直线line1(最外侧),并间隔0.25mm依次得到直线line2、line3,其大致位置可在图8(a)平面上相对应的颜色点表示,最后得到图8(c)所示沿直线上流速分布曲线.根据曲线可知,沿挤出方向最外侧曲线上速度逐渐减小,越靠近内侧速度逐渐增大.靠近螺杆内径的速度越来越大,该现象与螺杆变径结构有关.直线两端接近壁面,故速度几乎为0.

图7 螺杆转速为15r/min下稳态压力场分布

图8 螺杆转速为15r/min下稳态速度场分布

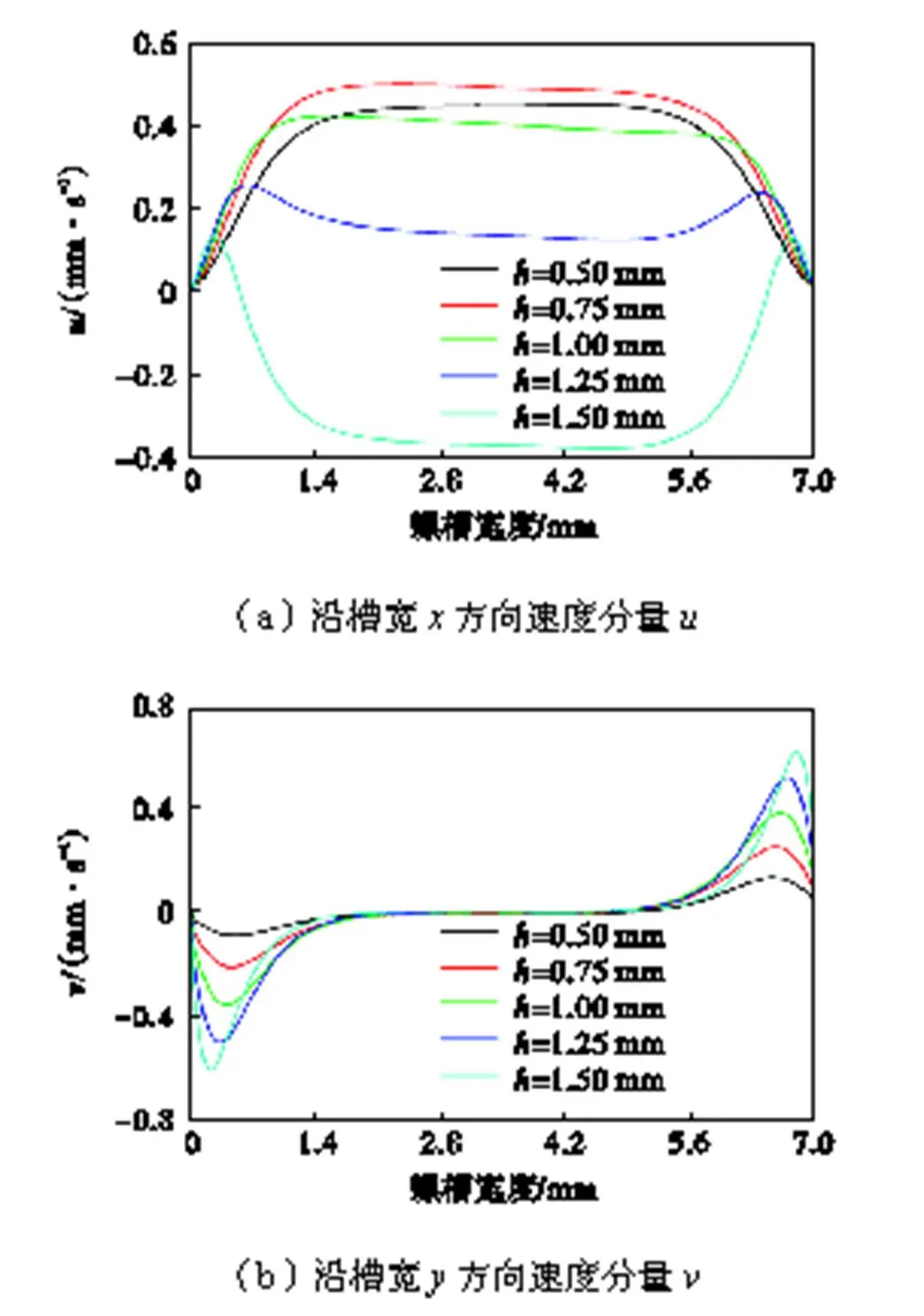

在平面上对比螺杆转速与进给量对流体速度的影响,如图10所示.随着螺杆轴向距离的增加,直径增大使得圆周速度增大,螺杆周围流体速度升高.由图10(a)可以看出,当螺杆转速增加时,旋转域内流体的速度也随之增加;由图10(b)可知,若只是改变进料量对于整体流体的速度影响较小,在接近进料口区域部分流体速度增大.对比说明螺杆转速对流场速度的影响要大于进给量.

图10 螺杆转速与进给量对流场速度的影响

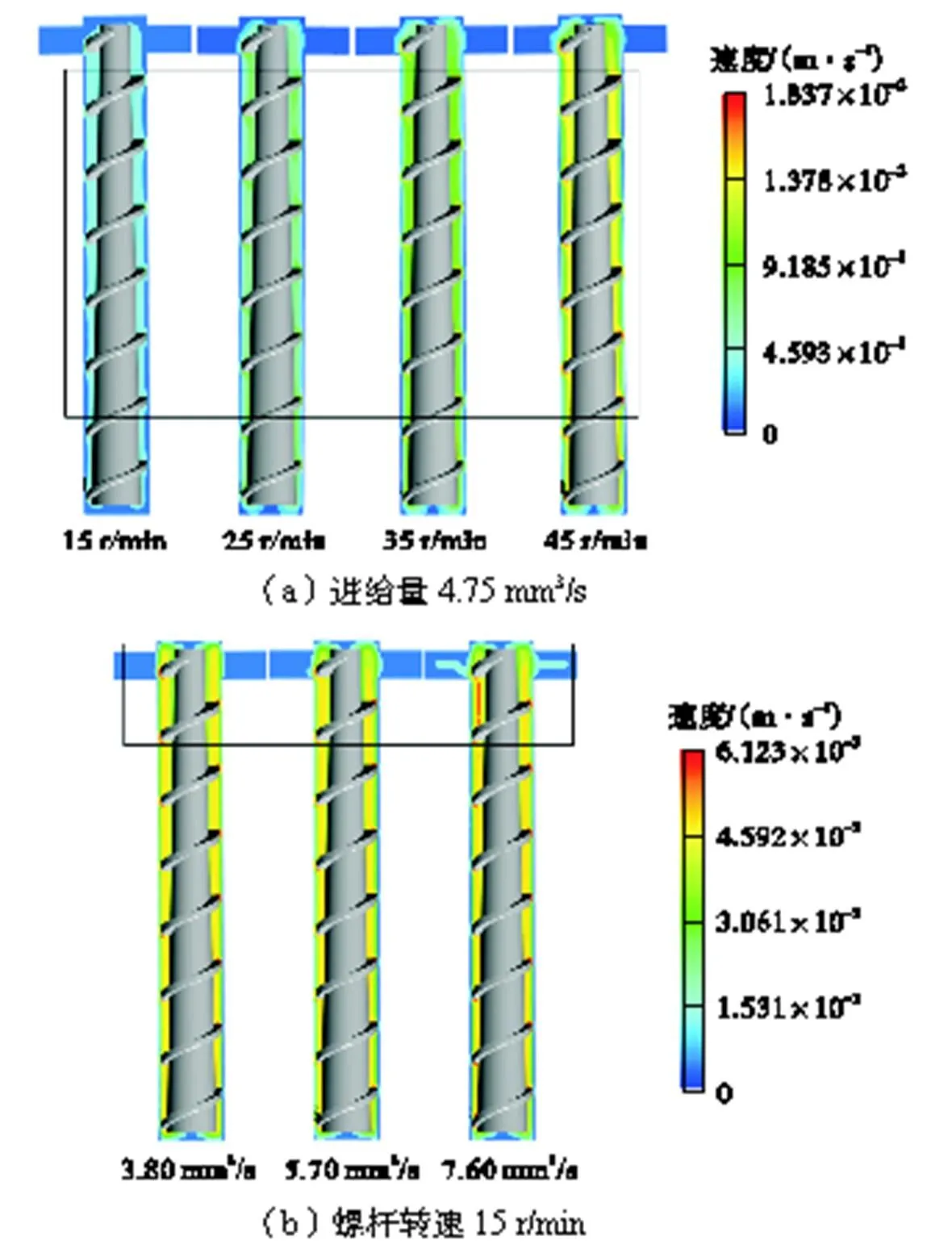

2.3.3 混合时间

研究微流挤出工艺下的主动混合,流体混合时间示意如图11所示.以混料腔初始挤出状态100% A(氧化锆,下同)0%B(氧化铝,下同)为例,如图11(a)所示,两端总进给量以5.70mm3/s为例,按两端的进料速率(图中两端都为0.3mm/s,则进料速率比为5∶5)来决定过渡目标,期间暂不改变进料速率,监测出口组分随时间的变化,最后终止状态为50%A 50%B,如图11(c)所示,则认为100%A0%B到50%A50%B材料过渡完成.混合时间由最短停留时间与过渡时间组成.混料腔从初始挤出状态到材料过渡起始状态所经历的时间为流体最短停留时间,从过渡起始状态到终止状态所经历的时间为过渡时间.

图11 流体混合时间示意

2.3.4 混合过程分析

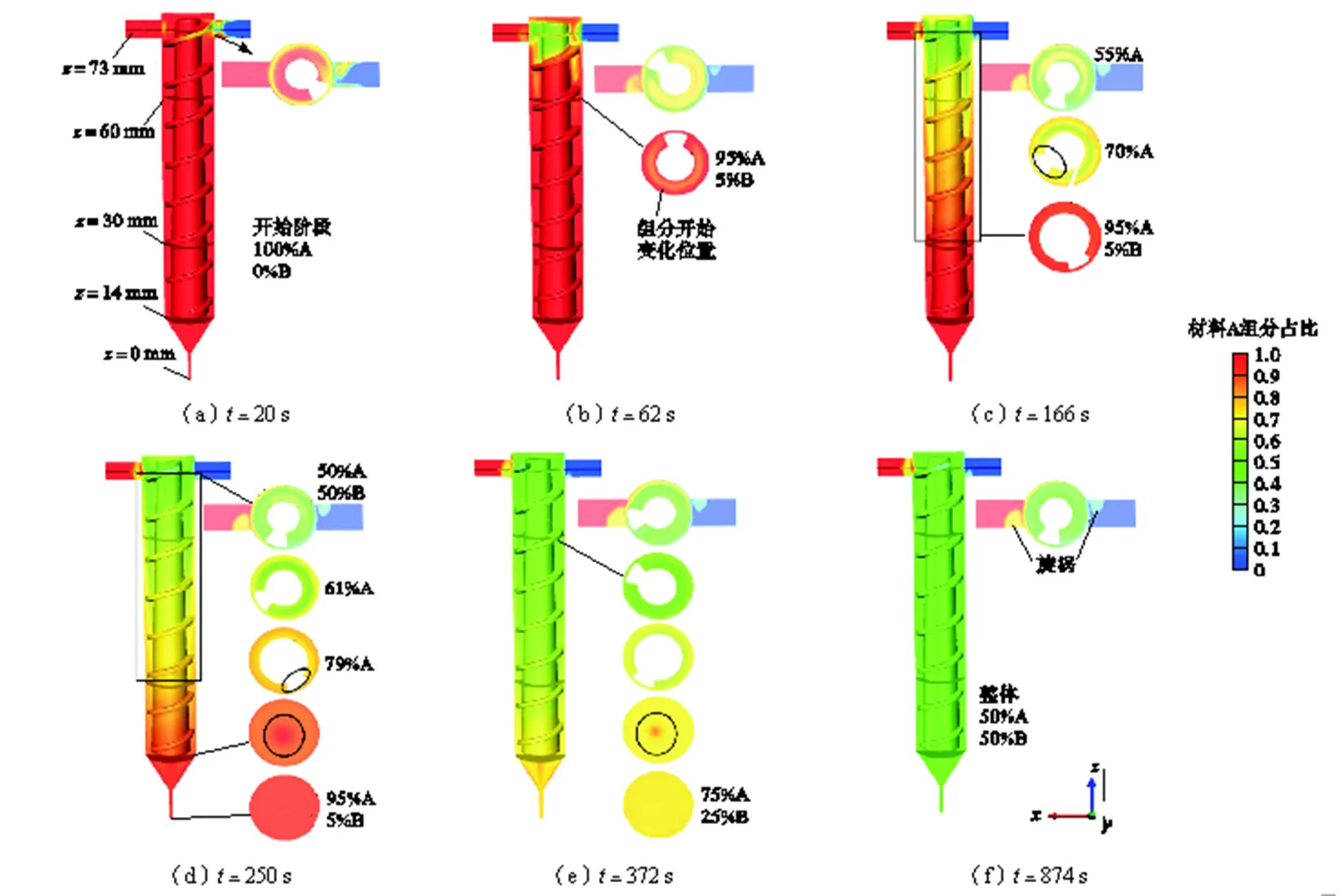

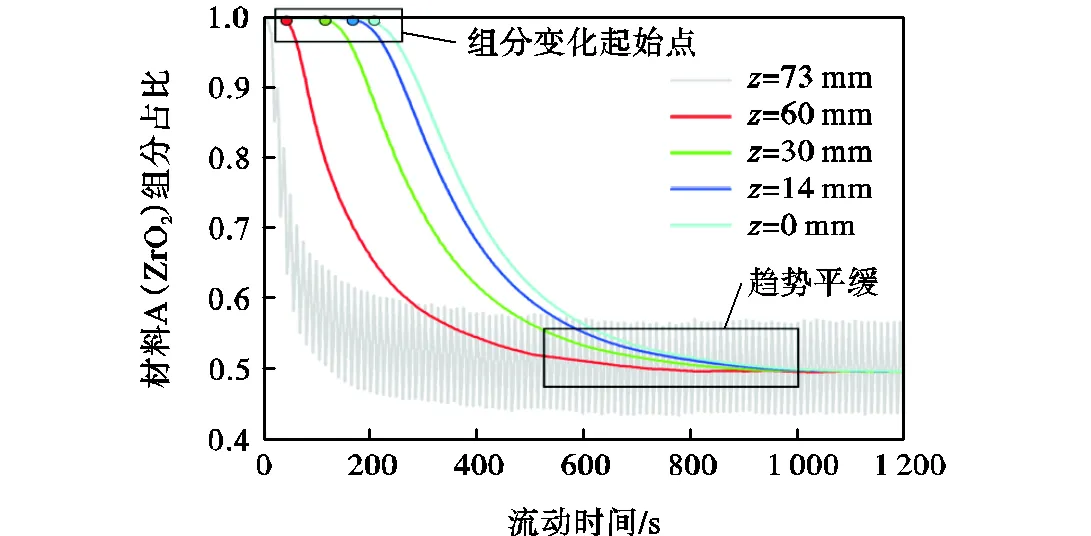

为了更好地观察料腔内部两种材料的混合情况,以初始挤出状态100%A0%B过渡到终止状态50%A 50%B为例.进给量5.70mm3/s、两端进料速率都为0.3mm/s、螺杆转速25r/min的工作条件下,得到不同时间下料腔以及平面上平均材料组分变化,如图12所示.在=20s时,由图12(a)可以看出,螺棱边缘位置处的材料组分扩散与混合程度强烈,说明该位置的体积力相对较大.观察图12(b)=62s时,=60mm平面上中部位置开始发生梯度变化(以5%为变化点,下同),根据图8可知该位置的流体流动速度大,因此梯度变化比其他位置快.随着流动的进行,在图12(c)=166s时=30mm平面出现梯度变化,此时=60mm平面上出现了较为明显的组分梯度,槽深减小后平面=30mm组分变化相较于之前=60mm更加平均.随着混合进行,在图12(d)=250s时,=73mm的平面组分已达到目标配比下的动态平衡,在两端入口处形成稳定旋涡.由于槽深减小,使得=30mm平面上的材料过渡从内径开始转变,因为直径的增大使得内径表面速度增大.此时=14mm平面观察发现梯度变化在中间位置是滞后的,说明螺杆末端下方混合效果差.由组分云图发现梯度变化覆盖整个出口平面,说明该时刻下出口组分均匀分布.随着流动的继续,图12(e)中=14mm平面上组分滞后现象更加明显,但滞后区域逐渐缩小.当=874s时出口处的组分也达到了目标比例(50%A50%B),如图12(f)所示,可认为从初始挤出状态到终止状态材料过渡完成.图12(c)、(d)对比可以发现,随着混合的进行,沿挤出方向相同位置组分变化范围逐渐缩小(由55%A~95%A变为50%A~79%A),螺槽角落处、螺杆内径处组分变化都存在延迟.不同值平面上材料组分随时间的变化曲线如图13所示,由图可知,随着两端进料口不断进料,入口平面一段时间后会处于动态平衡状态.曲线斜率由大到小说明不同平面的组分变化都是由快到慢,即相同范围组分的变化所需要的时间都是逐渐增加的.

图12 流体在混料腔中的混合过程

2.4 工艺参数的影响与结果分析

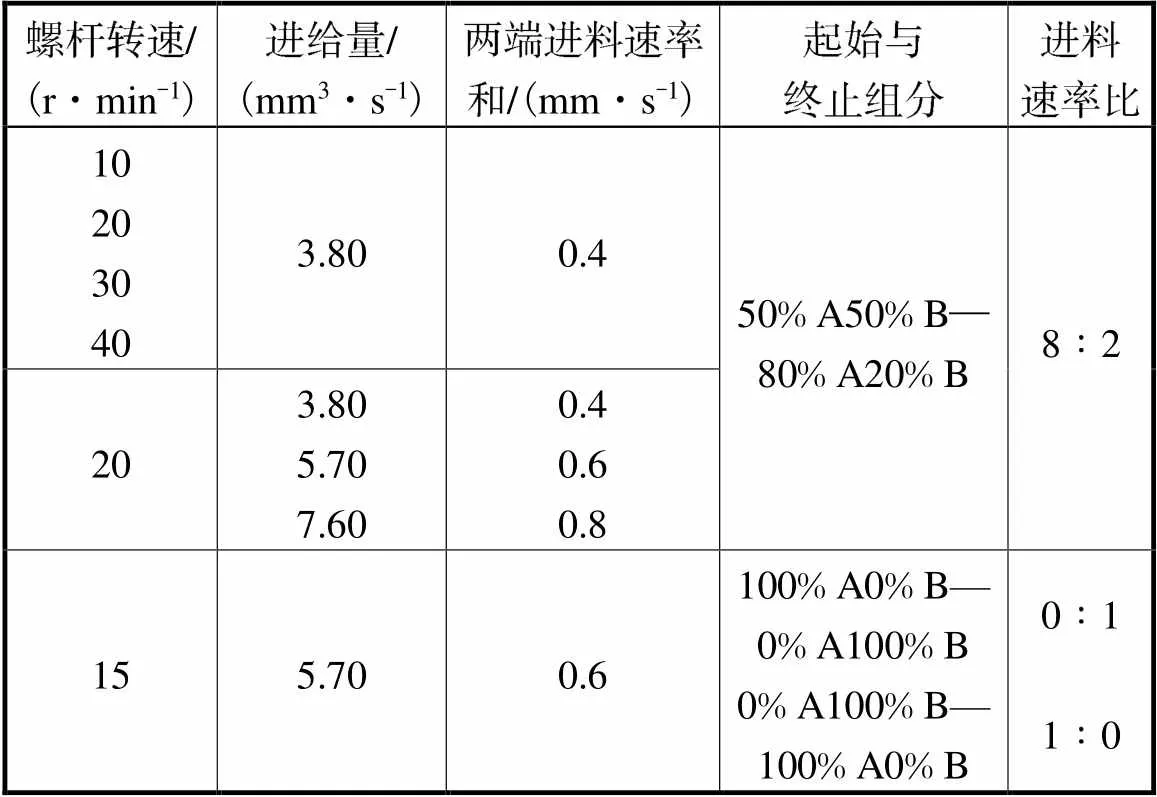

为了进一步揭示装置内部材料的混合机制及其内在规律,研究螺杆转速、进给量、进料顺序对多材料混合过程的影响,详细的仿真分析工艺参数如表2所示.

图13 不同z值平面上材料组分随时间的变化曲线

表2 工艺参数的数值模拟

Tab.2 Numerical simulation of process parameters

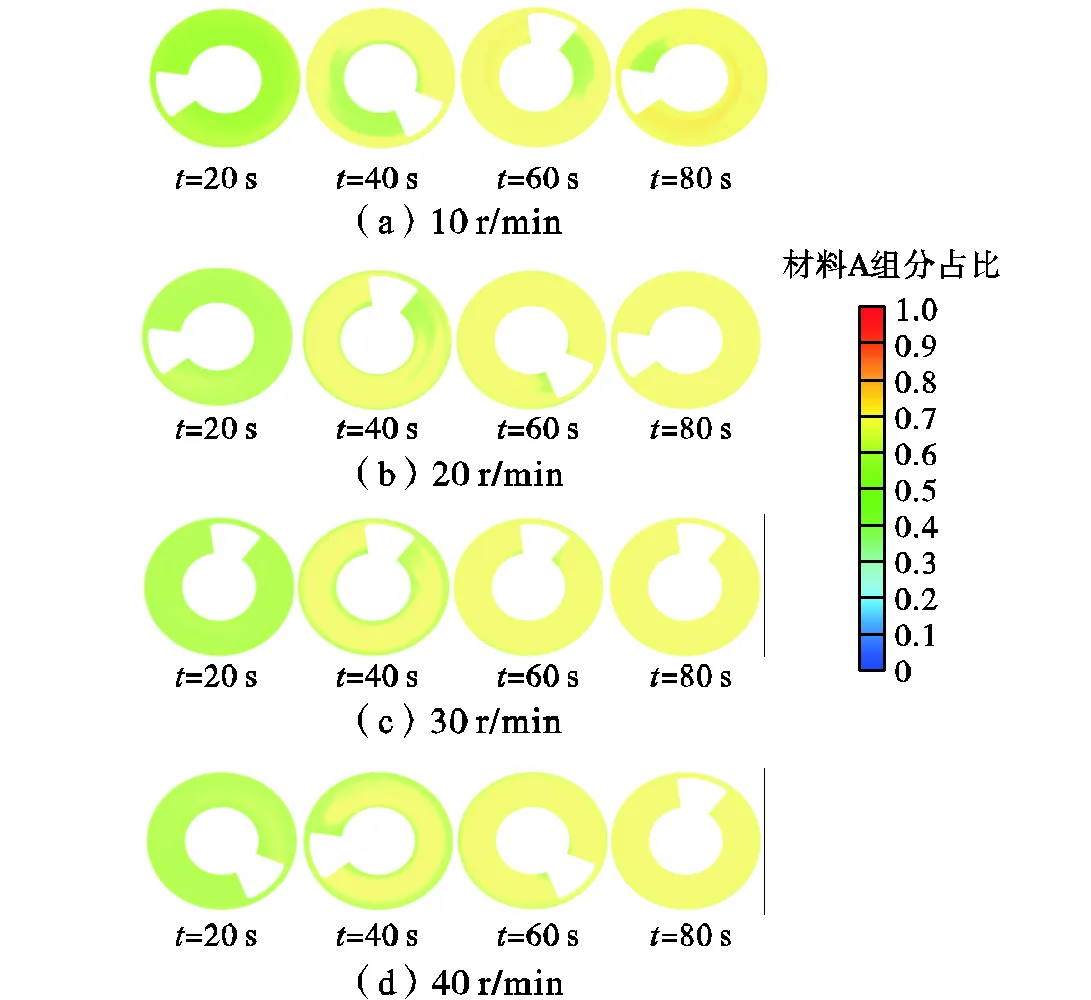

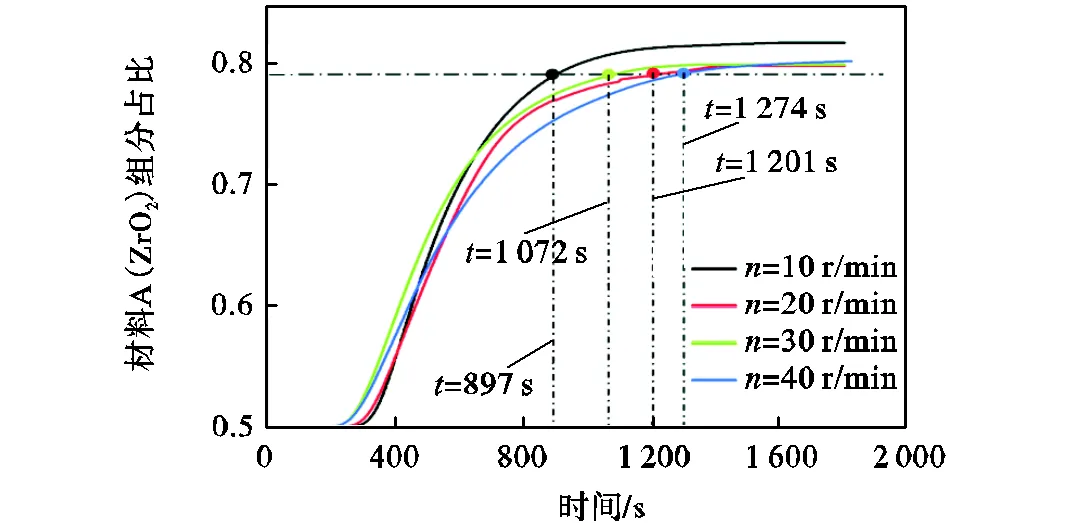

2.4.1 螺杆转速

螺杆转动速度是影响混合进程的一个重要因素,直接关系到两种材料之间的相互扩散与混合效果[19].为了得到螺杆转速与入口混合效果的关系,取入口下方=71mm平面,模拟介质选择氧化锆与氧化铝,出口组分由50%A50%B过渡到80%A20%B.转速分别为10、20、30、40r/min,两端进给量3.80mm3/s,进料口1速度为0.32mm/s,进料口2速度为0.08mm/s,得到混合时间在20~80s范围内=71mm平面的混合效果如图14所示.由图可知,当螺杆转速在10r/min时,流体之间的扩散效果差,梯度界限明显,容易区分出未混合与已混合区域.随着螺杆转速的增加,同一时间平面混合均匀性逐渐增强,混合效率提高.螺杆转速的大小决定了混料腔中体积力的大小.螺杆转速越高,腔内体积力越大,流场速度越大,越有利于流体间的相互传递,因此相同时间下平面组分变化缓慢.转速低时平面材料组分变化快,混合效果较差,此时螺杆的输送能力大于混合能力.

图14 不同螺杆转速下20~80s范围内z=71mm平面的混合效果

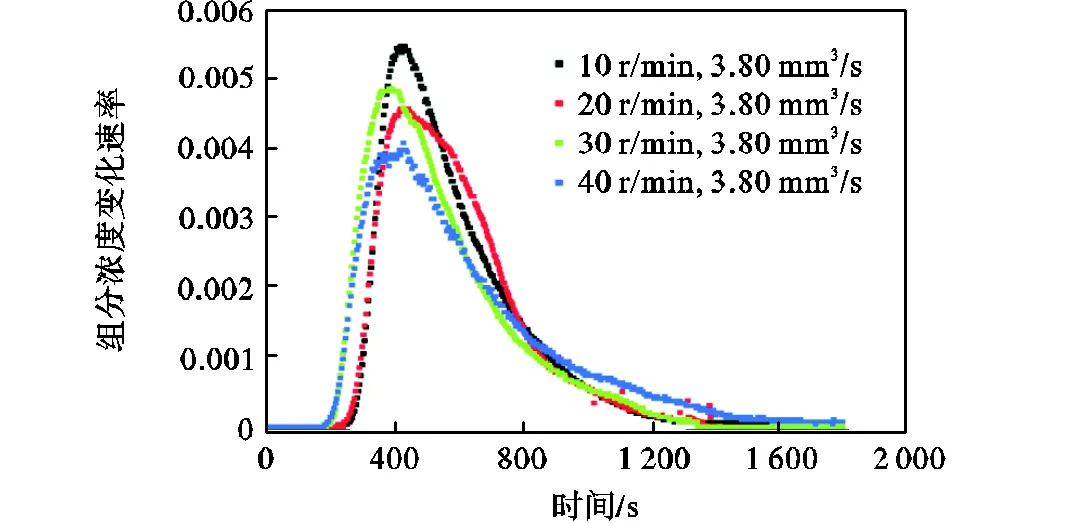

不同转速下出口组分随混合时间的变化曲线如图15所示,由图可知,低转速(10r/min)下混合性能差,因此不建议在该进给量下使用.转速增大时,出口处组分过渡起始时间减小,但相同组分变化所需要的时间会逐渐增加.当转速达到40r/min时,尽管其停留时间相对较短,但平面混合均匀性能的提高导致了整体的组分过渡时间延长,流体的混合效率不仅由转速决定,考虑到时间、功耗等问题,该进给量下螺杆转速建议选择在15~25r/min.停留时间峰的宽度表明物料在挤出机中的停留时间的长短[20],峰越宽说明停留时间越长,轴向混合能力越强.不同螺杆转速下流体停留时间分布(residence time distribution,RTD)如图16所示,螺杆转速增加,最小停留时间变小,平均停留时间变化较小,表明增大螺杆转速可以加快物料离开混料腔的时间,但是对螺杆的轴向混合能力影响不大.

图15 不同转速下出口组分随混合时间的变化曲线

图16 不同螺杆转速下流体停留时间分布

2.4.2 材料进给量

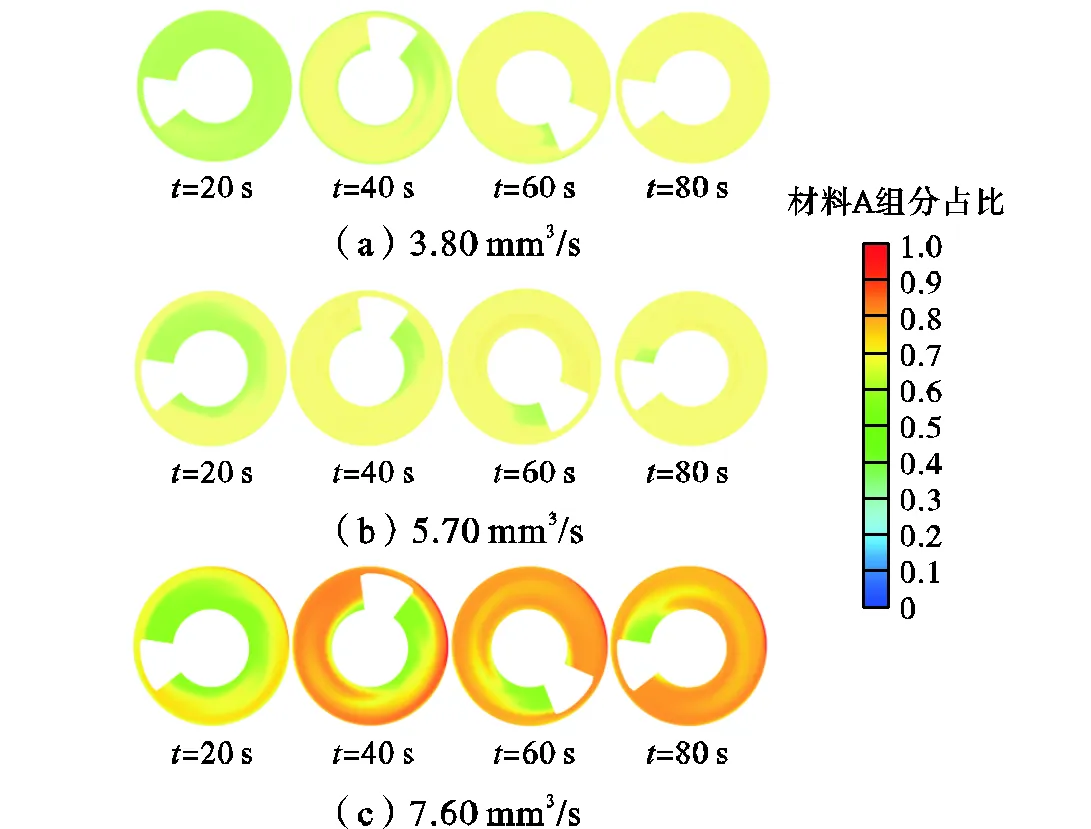

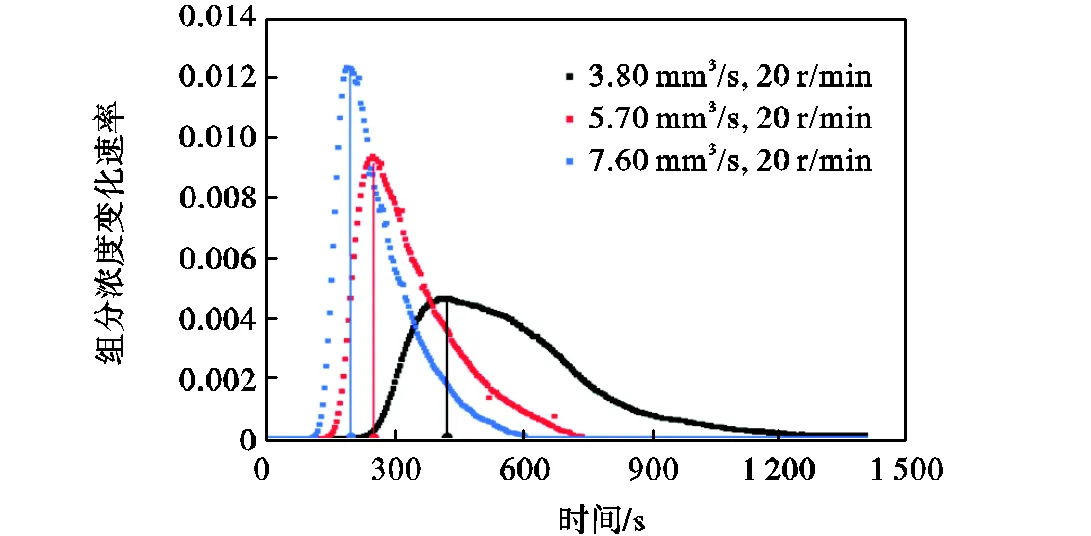

入口进给量大小也是影响混合进程的重要因素,在一定转速下,如果进给量过大,容易使材料积聚,直接影响组分的均匀变化.为了得到现阶段进料量口混合效果的关系,取入口下方=71mm平面,时间范围、模拟介质与进料速度比同上.进给量分别为3.80mm3/s、5.70mm3/s、7.60mm3/s,转速20r/min下的=71平面组分分布如图17所示.由图可知,同转速下随着进给量的增加,平面材料组分变化迅速,使得材料的输送加快.对比平面组分云图发现,在混合80s下进给量7.60mm3/s比5.70mm3/s的滞后面积增加了一倍,说明进给量过大降低了混合效果,对比建议该转速下进给量适合在3.80~5.70mm3/s之间.不同进给量下流体停留时间分布如图18所示,由图可知,随着进料量增大,最小停留时间变小,平均停留时间也变小,表明增大进料量不仅加快了物 料离开混料腔内的时间,还会降低螺杆的轴向混合 能力.

图17 不同进给量下20~80s范围内z=71mm平面的混合效果

图18 不同进给量下流体停留时间分布

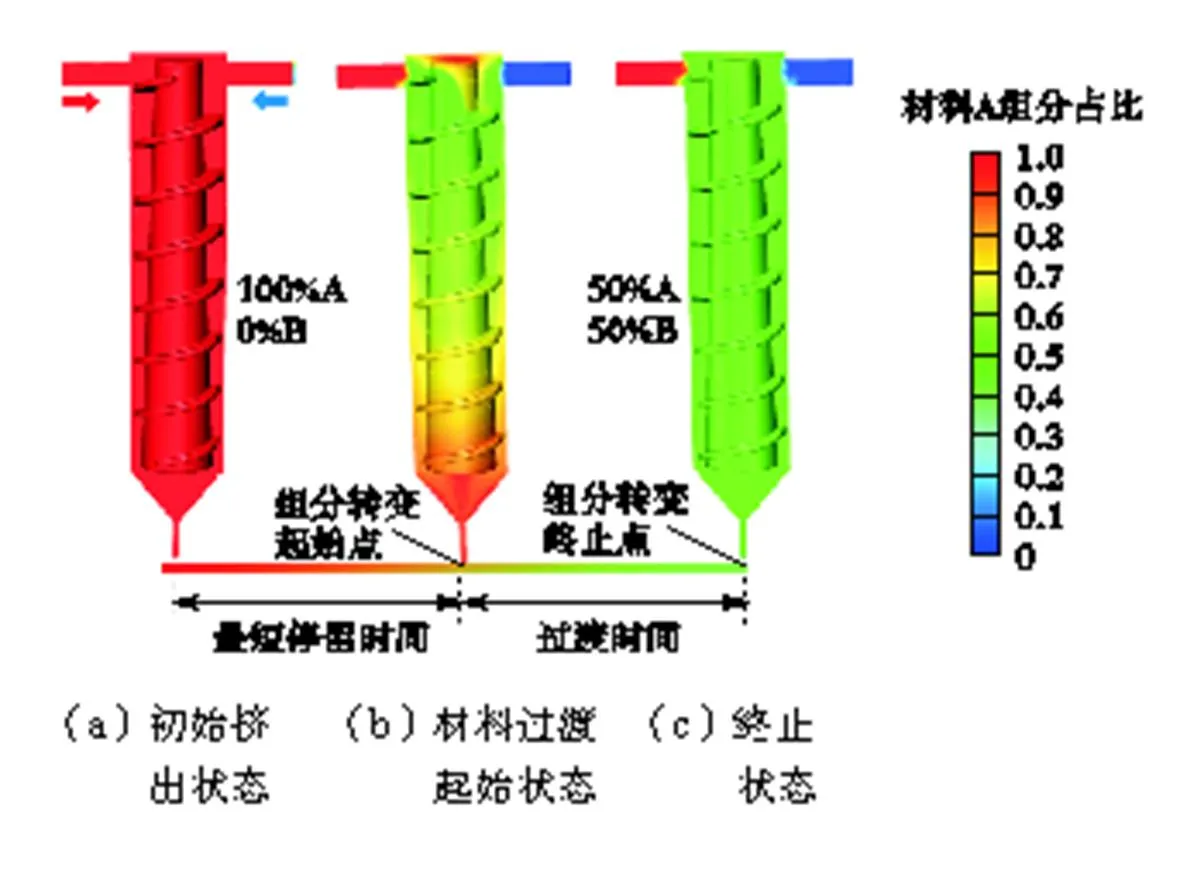

2.4.3 进料顺序

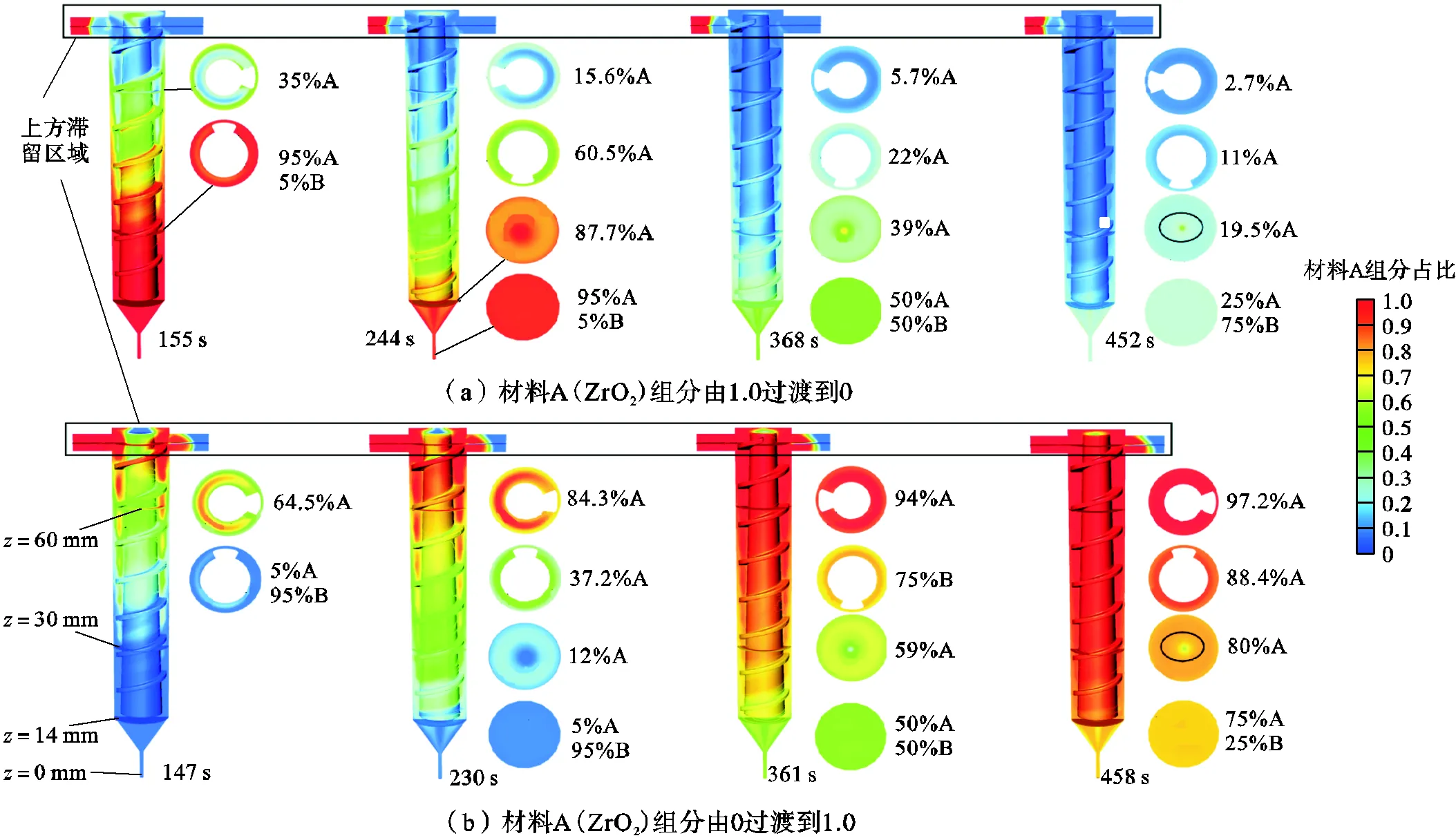

文献[21]指出不同打印方向,材料组分的变化存在延迟现象,因而对混合挤出过程也会产生影响.混料腔内流体黏度直接可以决定两种材料之间的相互传递性能.高黏度流体整体流动性较差,部分区域容易产生混合死区,使得后续混合过程中组分过渡延迟现象明显.模拟介质中氧化锆的黏度大于氧化铝,进行100%A0%B—0%A100%B(以下称1—0)与0%A100%B—100%A0%B(以下称0—1)两个方向的混合模拟,螺杆转速15r/min,进给量5.70mm3/s,观察两个方向下混合进程的差异性.取=30mm材料A(B)组分刚发生变化、两个方向上出口处材料A(B)达到5%(95%)、50%(50%)和75%(25%)时4个时间点的组分云图,以及不同值下平面的材料组分,如图19所示.对比图19(a)、(b)可以发现,出口组分相同情况下,两个方向相同平面材料组分和接近1,证明模拟的正确性.当低黏度流体体积分数大时,0—1方向前期的混合进程较快.2个方向上出口组分达到25%A与75%A时,1—0方向所需时间短,说明黏度大的材料增加到一定含量后影响了内部整体流动性,使得混合进程变慢.在螺杆上方发现,高黏度材料增多时混合效果不理想,更容易造成滞留区.

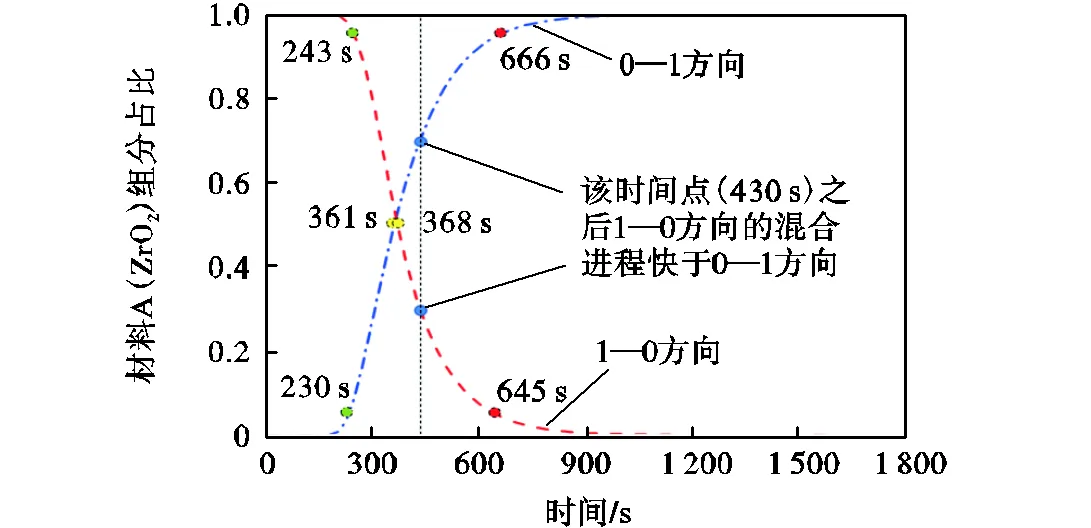

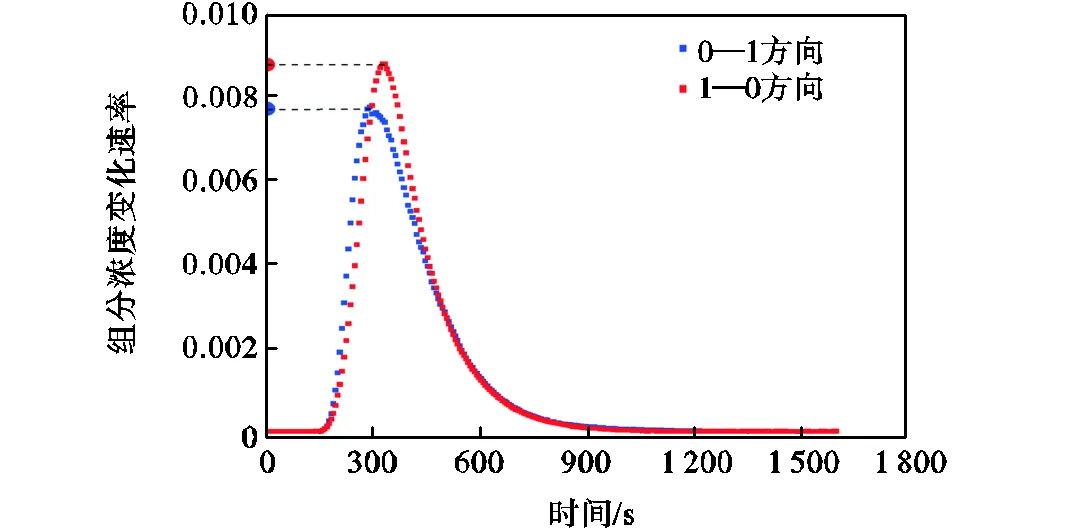

两种材料出口组分随混合时间的变化曲线如图20所示,在1—0时选出口氧化锆占比95%、50%、5%为观察点,得到变化时间点分别为243s、368s、645s;在0—1选出口氧化锆组分占比5%、50%、95%,得到变化时间分别为230s、361s、666s.在430s前0—1方向的混合进程要快于1—0方向,430s后由于材料A达到一定体积分数,使得流动变慢.两个方向进料顺序下的流体停留时间分布如图21所示,对比得到如下结论:初始储存低黏度流体、进入高黏度流体(0—1方向)的平均停留时间要比初始储存高黏度流体、进入低黏度流体(1—0方向)长.当混料腔内高黏度材料量逐渐增多时,流动性降低,材料的转变会变慢.

图19 两个进料方向下的混料腔内部材料组分云图

图20 出口处材料组分随混合时间的变化曲线

图21 2个进料方向下流体停留时间分布

3 实验验证

3.1 实验设备

课题组自主研发的基于微流挤出式3D打印功能梯度材料设备如图22所示,其组成结构可分为主体构型、材料进给系统、材料混合与挤出系统、成形平台运动系统4部分.

图22 微流挤出式功能梯度材料3D打印机

3.2 实验材料选择

参考文献[22]的实验研究方法,考虑到两种浆料均为白色,无法对坯体进行宏观表征材料组分占比,增加了检测难度,难以找到材料转变规律,其次浆料制备操作复杂、周期长、成本高,其黏度受到分散剂、pH值、固含量、球磨时间等因素的影响,稳定性较差.现阶段打印采用了简单易获取、成本低、性能稳定的两类碳酸钙膏体进行前期实验验证,观察其材料转变规律,其密度通过比重法测得分别为1285kg/m3、1120kg/m3.之所以考虑选取上述材料作为替代物,是因为实验材料与浆体都属于非牛顿流体,具有剪切变稀效应,两者的黏弹性与假塑性等流变特性都非常接近.

3.3 打印部件

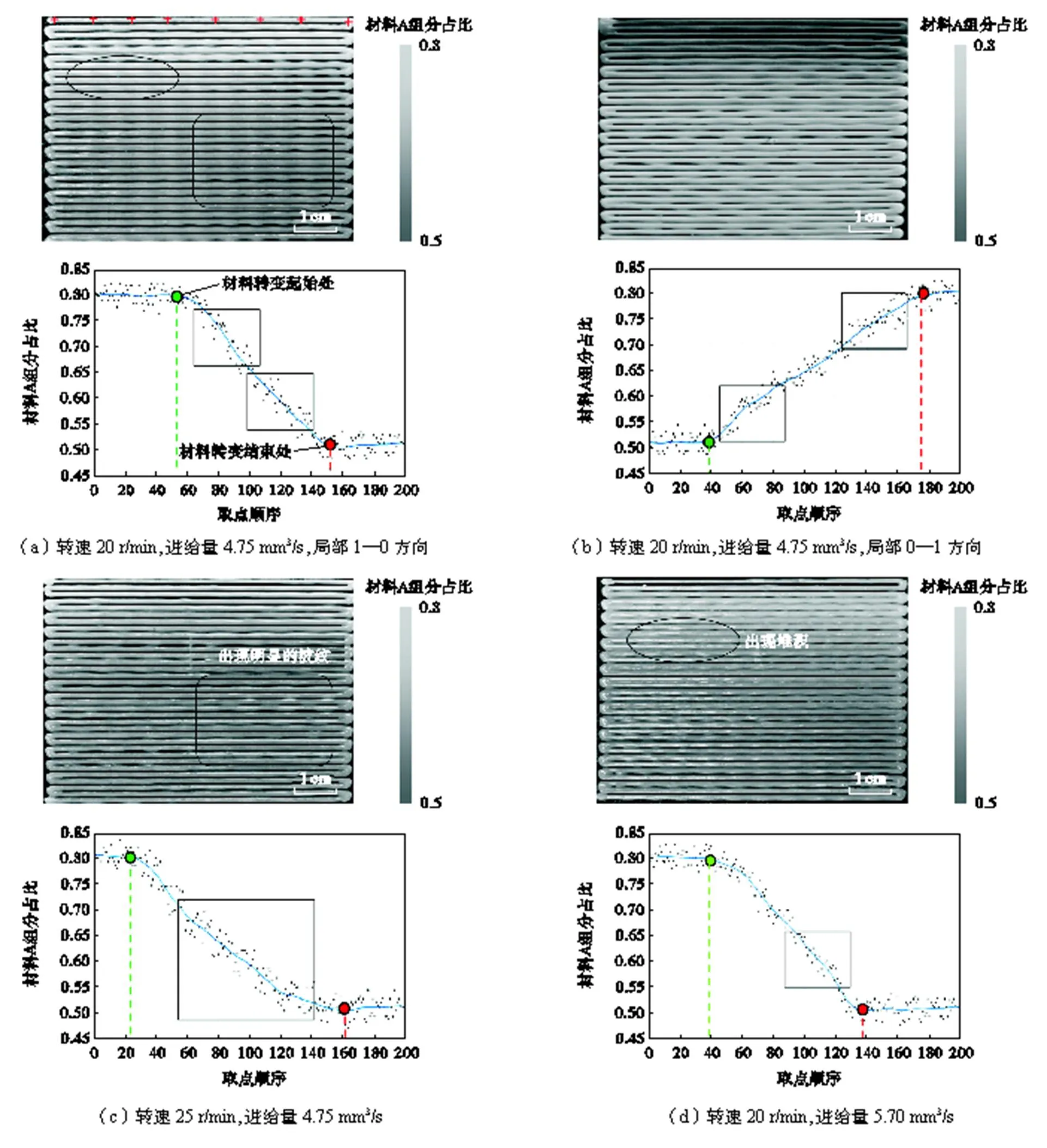

为了证明数值模拟方法的合理性与正确性,将上述因素对混合进程的影响规律进行实验验证.在螺杆转速、进给量、进料方向为变量的工作条件下,打印出70mm×70mm锯齿形轨迹梯度渐变部件.使用MATLAB软件生成灰度图进行材料组分分析,由于拍照光线等不可避免的外界条件干涉,使得部分区域灰度出现偏差.打印部件灰度图与灰度曲线如图23所示.沿挤出头路径方向进行等距离选点,每条挤出丝上选取相同点(图23(a)中只标出了一条挤出丝上的选点),灰度大小表示材料组分的变化,用打印距离来表示时间长短.图23(a)、(b)表示进料顺序的不同,由图对比可知,材料A(黏度大)组分占比由大到小的过渡时间要比相反方向的时间短,A组分占比小时,其内部流动性较好,因此停留时间较短,当A组分逐渐增加时,灰度曲线趋于平缓.图23(a)、(c)表示螺杆转速的不同,对比发现螺杆转速增大后,组分变化起始点提前,打印机内浆料受到的剪切历程加剧,因此挤出丝出现一定程度的波纹现象.由于混合能力的增强,使得打印相同距离材料组分变化更小,组分过渡时间增加,所以灰度曲线缓慢变化.图23(a)、(d)表示进给量的改变,对比发现进给量的增加减少了打印距离,使得组分转变提前,挤出胀大现象明显,整个过渡进程加快.

图23 锯齿形梯度条的灰度图及其灰度曲线

4 结 论

增材制造工艺进行3D打印制备陶瓷梯度材料已发展成为一个前沿方向.利用螺杆结构的主动混料装置,结合理论分析、数值模拟与实验验证,系统研究了多材料的混合过程机制,得到以下结论.

(1)螺杆工作过程中压力沿着挤出方向呈阶跃式升高,内部压力在出口附近快速释放,螺杆内径表面速度随着内径的增大而增大.在螺槽横截面呈现环流趋势,螺槽的左、右底角部位流动特性不明显,基本没有流动速度,易形成滞留区域,不利于流体的混合,后续可减小槽深或进行倒圆角方法来消除该位置的物料滞留.正常工作条件下螺杆转速对流场速度的影响要大于进给量.

(2)利用数值模拟,探究了螺杆转速等因素对多组分材料混合的影响及其规律,总结得到:①转速增大其材料组分均匀性提高,但组分转变的时间延长,因此选择合适的转速对于打印梯度部件尤为重要,进给量在3.80~5.70mm3/s下螺杆转速建议选择15~25r/min;②进给量的增加会加快材料输送,但降低了螺杆轴向混合能力,平面混合均匀性还是要依靠螺杆转速来保证;③打印前期,少体积分数的高黏度流体混合到多体积分数的低黏度流体中比少体积分数的低黏度流体混合到多体积分数的高黏度流体更加容易,随着高黏度流体体积分数增多,组分变化速率会降低.因此在打印之前要明确材料转变,选择合适的打印方向.

(3)通过打印锯齿形梯度渐变部件,宏观角度上验证了理论分析与数值模拟的正确性,也反映出螺杆转速等因素的影响规律,证明使用该设备进行打印连续梯度变化部件的可行性.

后续研究工作将定量化分析混料腔内的混合均匀程度,在满足材料混合均匀性要求的前提下,以缩短混合均匀时间、提高混合效率为目标,进行混料结构参数化设计与优化.

[1]Naebe M,Shirvanimoghaddam K. Functionally graded materials:A review of fabrication and properties[J]. Applied Materials Today,2016,5(1):223-245.

[2]Miyamoto Y. Functionally graded materials[J]. Encyclopedia of Materials Science & Technology,1995,44(497):3407-3413.

[3]Lu Bingheng,Lan Hongbo,Liu Hongzhong. Additive manufacturing frontier:3D printing electronics[J]. Opto-Electronic Advances,2018,1(1):401-410.

[4]Yan Q,Dong H,Su J,et al. A review of 3D printing technology for medical applications[J]. Engineering,2018,4(5):729-742.

[5]夏晓光,段国林. 功能梯度材料增材制造技术的研究进展及展望[J]. 材料导报,2022,36(10):134-140.

Xia Xiaoguang,Duan Guolin. Advances and prospects of additive manufacturing technology of functionally graded material[J]. Materials Reports,2022,36(10):134-140(in Chinese).

[6]段金鑫,朱丽云,王振波. 液相非均相混合过程技术研究进展[J]. 石油化工设备,2021,50(1):47-52.

Duan Jinxin,Zhu Liyun,Wang Zhenbo. Research progress of liquid heterogeneous mixing process[J]. Petro-Chemical Equipment,2021,50(1):47-52(in Chinese).

[7]吴旺青,刘 毅,付继先. 原位注射成型树脂体系SK型静态混合过程数值模拟[J]. 工程科学与技术,2020,52(3):214-220.

Wu Wangqing,Liu Yi,Fu Jixian. Numerical simulation on the SK type static mixing process for in-situ injection molding resin system[J]. Advanced Engineering Sciences,2020,52(3):214-220(in Chinese).

[8]Tang D,Hao L,Li Y,et al. Dual gradient direct ink writing for formation of kaolinite ceramic functionally graded materials[J]. Journal of Alloys and Compounds,2020,814:152275.

[9]Craveiro F,Nazarian S,Bartolo H,et al. An automated system for 3D printing functionally graded concrete-based materials[J]. Additive Manufacturing,2020,33:101146.

[10]Yu T,Zhang Z,Liu Q,et al. Extrusion-based additive manufacturing of yttria-partially-stabilized zirconia ceramics[J]. Ceramics International,2020,46(4):5020-5027.

[11]Li W,Armani A,Martin A,et al. Extrusion-based additive manufacturing of functionally graded ceramics[J]. Journal of the European Ceramic Society,2021,41(3):2049-2057.

[12]Pelz J,Ku N,Meyers M,et al. Additive Manufacturing Utilizing a Novel In-Line Mixing System for Design of Functionally Graded Ceramic Composites[R]. Geneva:CCDCArmy Research Laboratory,2019:1-25.

[13]李欢欢. 单螺杆膨化面粉的螺杆结构优化与性能分析[D]. 无锡:江南大学,2016.

Li Huanhuan. Optimization of Screw Structure and Performance Analysis of Single-Screw Puffed Flour[D]. Wuxi:Jiangnan University,2016(in Chinese).

[14]程 凯,兰红波,邹淑亭,等. 多材料多尺度3D打印主动混合喷头的研究[J]. 中国科学:技术科学,2017,47(2):149-162.

Cheng Kai,Lan Hongbo,Zou Shuting,et al. Research on active mixing printhead for multi-material and multi-scale 3D printing[J]. Scientia Sinica Technology,2017,47(2):149-162(in Chinese).

[15]Sachin K D,Jyeshtharaj B J,Manish S S,et al. Experimental and computational fluid dynamic study of reacting gas jet in liquid:Flow pattern and heat transfer[J]. Chemical Engineering Science,2010,65(2):827-849.

[16]秦帅帅,王立成,沈世忠,等. 搅拌槽内三相流场混合时间的测定及模拟研究[J]. 化学反应工程与工艺,2017,33(1):65-72.

Qin Shuaishuai,Wang Licheng,Shen Shizhong,et al. Determination and simulation study of mixing time of three-phase flow field in stirred tank[J]. Chemical Reaction Engineering and Processes,2017,33(1):65-72(in Chinese).

[17]Meng Xuanyu,Su Zhenguo,Liu Wenzhang,et al. Influence of alumina slurry on morphology of microspheres by spray drying[J]. Journal of the Chinese Ceramic Society,2017,45(6):863-871.

[18]王 琪,王 秋,方海峰,等. 造纸废料单螺杆挤出机熔融输送流场数值模拟[J]. 机械设计与制造,2018(2):171-174.

Wang Qi,Wang Qiu,Fang Haifeng,et al. Numerical simulation of melt transport flow field in single-screw extruder for paper waste[J]. Mechanical Design and Manufacture,2018(2):171-174(in Chinese).

[19]Xin S,Cheng W,Yang L,et al. Hydrodynamics and mixing performance in a continuous miniature conical counter-rotating twin-screw extruder[J]. International Journal of Chemical Reactor Engineering,2022,20(11):1117-1130.

[20]张 果,陈梦迪,陈世昌,等. 单螺杆挤出机物料停留时间分布的在线检测[J]. 浙江理工大学学报(自然科学版),2018,39(4):436-441.

Zhang Guo,Chen Mengdi,Chen Shichang,et al. Online detection of material residence time distribution in single-screw extruders[J]. Journal of Zhejiang University of Technology(Natural Science Edition),2018,39(4):436-441(in Chinese).

[21]Brackett J,Yan Y,Cauthen D,et al. Characterizing material transitions in large-scale additive manufacturing[J]. Additive Manufacturing,2020,38(4):101750.

[22]Pelz J S,Ku N,Shoulders W T,et al. Multi-material additive manufacturing of functionally graded carbide ceramics via active,in-line mixing [J]. Additive Manufacturing,2021,37(286):101647.

Numerical Simulation of a Dynamic Mixing Process of Ceramic-Grade Materials for Extruded 3D Printing

Duan Guolin,Wang Long,Wang Shijie,Ma Shuo,Yang Jie,Han Xiaowei

(School of Mechanical Engineering,Hebei University of Technology,Tianjin 300401,China)

This study aims to address mixing challenges in the preparation of ceramic-grade materials in the microflow extrusion process. Based on the multicomponent active mixing mechanism,the core component of mixing and extrusion,theoretical analysis,ANSYS simulation,and printing experiments were all performed to investigate the multicomponent materials mixing mechanism and its laws in the mixing cavity under the screw core component. First,a theoretical analysis of the fluid flow was conducted,and a simulation of the fluid flow field in the material cavity was developed to define the construction of the material mixing time under the mixing process. Moreover,three influencing factors,namely,screw speed,material feed rate,and feeding sequence,were considered the object of study. A component transport model simulation was conducted to investigate the influence of these three factors on the multimaterial mixing process and their laws. The results indicate that the cavity pressure rises stepwise in the extrusion direction under the variable diameter screw,and the pressure near the die is rapidly relieved. The velocity of the fluid inside the cavity increases in the extrusion direction,and a material stagnation zone is formed at the left and right bottom corners of the screw groove. The change in screw speed has a greater impact on the internal fluid flow than that in the feed rate. By conducting mixing process simulations,an increase in screw speed is found beneficial for improving the homogeneity of planar mixing and has little effect on the average residence time of the fluid in the cavity. Specifically,increasing the feed rate shortens the fluid residence time in the mixing cavity and reduces the axial mixing capacity of the screw. With increasing volume fraction of the high viscosity fluid in the cavity,the material transition time gradually increases. Furthermore,sawtooth-shaped graded parts were 3D printed,and image processing using MATLAB software was used to verify the rationality and correctness of the theoretical analysis and numerical simulation. This study provides a basis for understanding the mechanism of the mixing process of extruded 3D-printed ceramic-grade materials and provides theoretical support for subsequent structural improvements of mixing equipment.

microflow extrusion;ceramic-grade material;multicomponent material mixing;mixing time;mixing process simulation

the Central Government Guided Local Science and Technology Development Fund(No. 216Z1804G).

10.11784/tdxbz202207040

TH145.1;TP399

A

0493-2137(2023)12-1264-13

2022-07-26;

2022-09-22.

段国林(1963— ),男,博士,教授,glduan@hebut.edu.cn.Email:m_bigm@tju.edu.cn

王 龙,941319389@qq.com.

中央引导地方科技发展资金资助项目(216Z1804G).

(责任编辑:王晓燕)