低温干化板框压滤脱水技术在自来水厂排泥水处理系统中的应用

2023-11-10李家耀钱金胜庾明辉

李家耀, 钱金胜, 庾明辉

(1.东莞市水务集团供水有限公司制水分公司, 广东 东莞 523116; 2.东莞市众源环境投资有限公司, 广东 东莞 523000)

自来水厂排泥水主要来源于絮凝池和平流沉淀池,含有大量的泥沙、有机污染物、重金属、细菌、藻类物质及水处理残留的药剂,未经处理直接排放不仅污染水源,也造成了严重的水资源浪费[1]。 为保障饮用水水源安全,近年来越来越多的自来水厂开始新建排泥水处理设施,处理后的上清液回收再利用。 日本、欧美等国家和地区早在上世纪70 年代已率先使用预处理措施对自来水厂排泥水进行处理[2]。 我国自来水厂排泥水处理工艺一般采用调节、浓缩、平衡、离心脱水的工艺流程,即先收集沉淀池排泥水进行调质,经浓缩池形成浓缩污泥,平衡池接纳浓缩污泥,最后对该污泥采用离心脱水的方式进行固液分离[3-6]。

泥粉减量化是自来水厂排泥水处理过程中的重要环节,主要手段有机械脱水和热干化[7]。 其中机械脱水一般使用离心脱水、板框压滤、膜压滤机、叠螺机压滤等传统设备,热干化分为中高温直排干化和低温干化技术[8]。 中高温直排干化对热源配置要求较高,同时运行费用较高,合理选取节能高效的污泥干化方式,不仅可以降低自来水厂运行成本,还能实现一定的碳减排效益[9]。 低温干化板框压滤脱水技术把低温干化和机械脱水进行了结合,既达到传统热力干化的除水效果,同时省却了脱水设备和干化设备间的叠加投资和设备占地[10-11]。

本文采用低温干化板框压滤脱水技术处理自来水厂排泥水,分析该技术应用于自来水厂排泥水处理系统中的运行效果及运行成本,为同类项目提供示范和参考。

1 自来水厂及排泥水处理概况

1.1 自来水厂概况

某自来水厂生产规模为50×104m3/d,采用网格絮凝池+平流沉淀池+Ⅴ型滤池+消毒接触池+下叠式清水池工艺,日均供水量为35×104m3/d,生产过程中产生排泥水约2 000 m3/d,含水率99.83%,泥水呈絮凝体形态,为满足生产废水零排放要求,启动排泥水处理处置项目,工程总投资为692 万元。采用高效浓缩沉淀池+低温干化板框压滤脱水技术作为排泥水处理工艺,设计指标要求最终污泥含水率不高于55%。

1.2 排泥水处理系统工艺流程

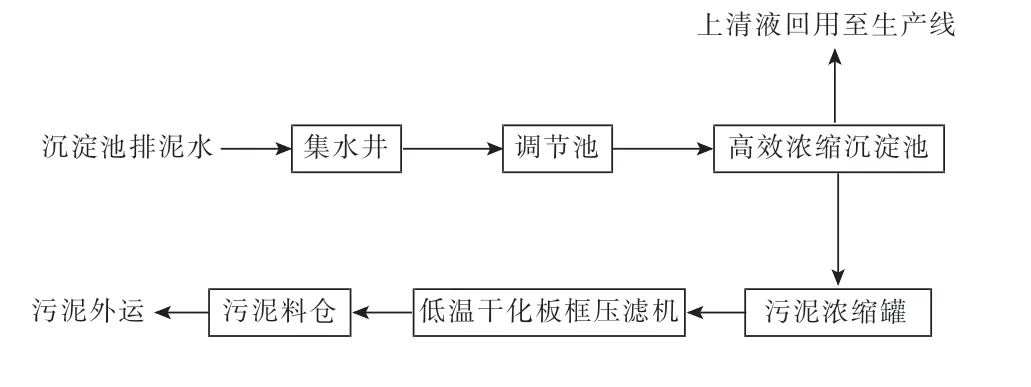

排泥水首先从集水井进入调节池暂存,调节池通过调整进水流量和速度,并持续曝气防止水中悬浮物沉降,对后续处理工艺起到缓冲调节作用。 调节池出水进入高效浓缩沉淀池,通过投加混凝剂和絮凝剂,排泥水在短时间内得到充分反应形成矾花,沉淀后的上清液回流至厂区处理系统前端的网格絮凝池,浓缩后的污泥进入脱水系统。 排泥水处理系统工艺流程见图1。

图1 排泥水处理系统工艺流程Fig.1 Process flow of mud water treatment system

1.3 低温干化原理及设计参数

1.3.1 低温干化原理

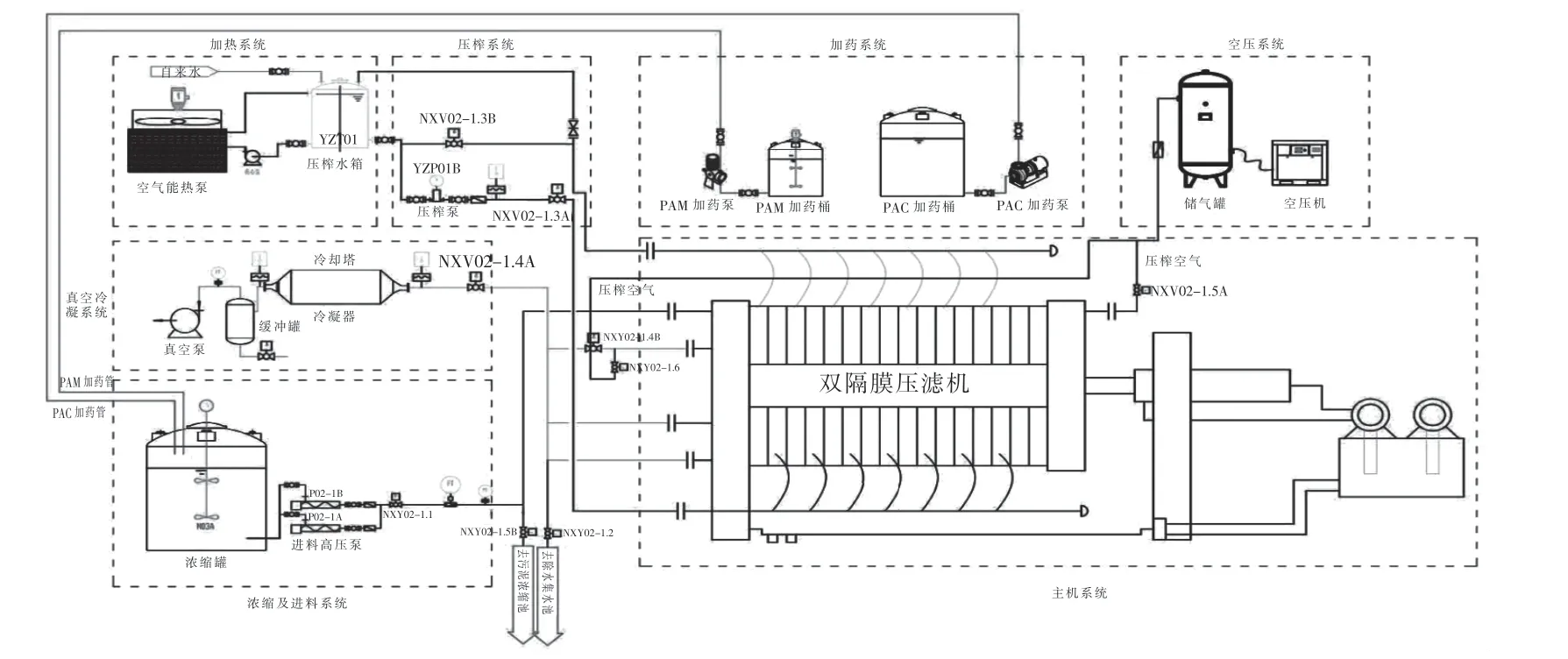

本文采用的低温干化技术主要分为三个阶段:进料过滤阶段、隔膜压滤阶段、负压抽湿阶段。 如图2 所示,调质后的污泥经高压进料泵送入脱水系统,利用进料泵的压力使污泥贴紧滤布,污泥截留在滤布上的同时将滤液排出,实现固液分离。 随着污泥不断进入系统,滤饼逐渐增厚,当污泥充满滤室后,通过隔膜板内的高压热水产生压榨力,对污泥进行挤压,去除残留在颗粒空隙间的滤液,同时对污泥进行加热,提升压滤和加热效率。 隔膜压滤结束后,开启抽湿装置,使滤室内部形成负压,降低水的沸点。 滤饼中的残存水分在负压和热量作用下快速沸腾气化,被抽出来的气水经过冷凝器冷凝后形成滤液。

图2 低温干化原理Fig.2 Principle of low-temperature drying

1.3.2 主要设计参数

该排泥水处理处置项目的主要构筑物包括调节池、高效浓缩沉淀池、污泥浓缩罐、低温干化板框压滤机等工艺单元。

(1)调节池

根据厂区排泥水量的排放情况,设置1 座调节池。 调节池池体采用钢结构,尺寸为φ16 m×3 m,有效水深2.7 m,有效容积约500 m3。 配备2 台管道离心泵(1 用1 备),将调节池出水输送至高效浓缩沉淀池。 为防止泥水沉积,配备曝气装置,穿孔曝气系统间1.5 m,支管φ50 mm,分支管φ90 mm,曝气风量5 m3/min。

(2)高效浓缩沉淀池

新建1 座高效浓缩沉淀池,排泥水经调节池调节后,依次进入混凝区、絮凝区、斜管沉淀区。 高效浓缩沉淀池池体采用钢结构,尺寸为φ16 m×5.6 m,有效水深4.5 m,有效容积约900 m3。 表面负荷1.5 m3/(m2·h)。 高效浓缩沉淀池斜管沉淀区下设刮泥机,转速为0.32 r/min。

(3)脱水系统

脱水系统包括污泥浓缩罐和低温干化板框压滤机各1 座。 污泥浓缩罐用于收集沉淀池的浓缩污泥,为高效浓缩池与低温干化板框压滤机间起调节作用,尺寸为φ3 m×5.5 m,有效容积为40 m3。 低温干化板框压滤机设计最大处理量为7 tDS/d,单批次处理周期为1.5 h,每日处理约6 批次。 出泥含水率<45%,通过螺旋输送机将干化后的污泥送到独立料仓。

2 运行效果分析

2.1 投产期运行效果

项目于2022 年7 月正式投入运行,稳定运行后上清液完全回用到厂区处理系统前端,随机取投产期间数据,运行效果如表1 所示。

表1 排泥水处理系统投产期运行数据Tab.1 Operating data of the sludge treatment system during its production period

投产期间,水厂所有排泥水均进入排泥水处理系统中,日均排泥水量约为2 000 m3/d,含水率检测方法采用CJ/T 221—2005《城市污水处理厂污泥检验方法》,上清液SS 检测方法采用GB/T 11901—1989《水质 悬浮物的测定 重量法》。 原排泥水含水率为99.24%~99.78%,平均含水率约99.4%,上清液SS 浓度范围5~9 mg/L,平均浓度6.5 mg/L,上清液全部回用至生产线,回用后对出厂水水质无明显影响。 经低温干化板框压滤脱水后,可将排泥水含水率降至43%,脱水效果显著,出泥量约为10 t/d。 低温干化板框压滤脱水系统处理1 m3排泥水平均耗电0.70 kWh。

2.2 项目运行成本

项目日常运行成本包括药耗、电耗以及人工成本费用,取投产后数据对该项目进行经济效益分析(以污泥含水率43%计算)。

采用高效浓缩沉淀池+低温干化板框压滤脱水技术对该自来水厂的排泥水进行脱水,主要药剂为PAM,药耗1 kg/tDS,药剂单价为25.00 元/kg,吨绝干泥运行成本为25 元;电耗为227 kWh/tDS,电费根据当地实际收费价格确定,单价为0.73 元/kWh,吨绝干泥运行成本为166 元。 人工费用根据项目运行人员单日薪资核算,吨绝干泥运行成本为73 元。以上合计每吨绝干泥运行费用为264 元。

2.3 压滤液回用

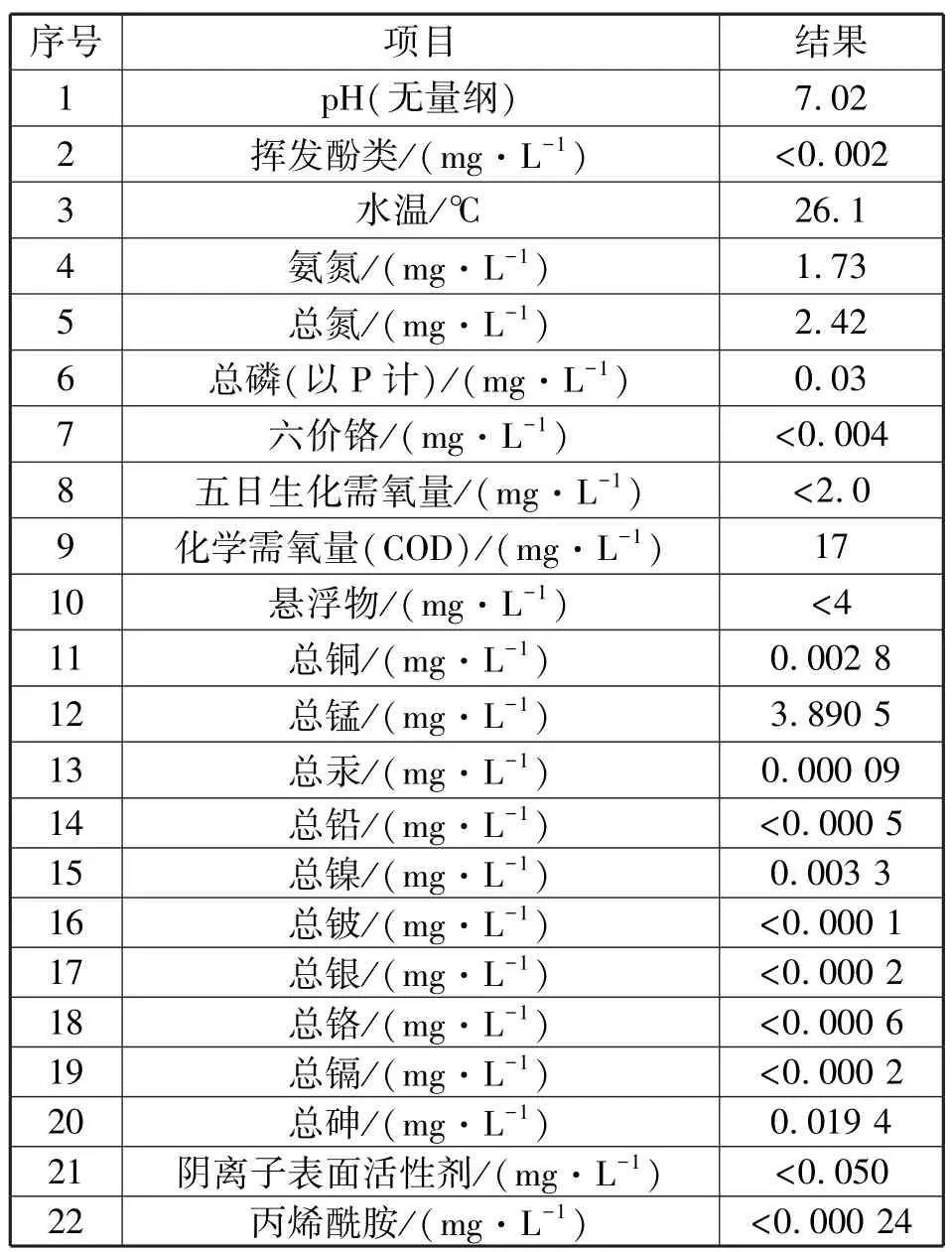

低温干化板框压滤机每天产生约100 m3的滤液,排放至市政污水管网,取滤液进行采样,检测结果见表2。 由结果可知,压滤机滤液指标均达到GB 8978—1996《污水综合排放标准》第二类污染物最高允许排放浓度的三级标准和DB44/ 26—2001《水污染物排放限值》第二类污染物最高允许排放浓度第二时段的三级标准,达到市政截污管网的排放要求。

表2 压滤机滤液特征水质Tab.2 Water quality for filter press filtration

3 结论

将低温干化板框压滤脱水技术应用于自来水厂排泥水处理系统中,运行数据表明采用高效浓缩沉淀池+低温干化板框压滤脱水技术处理排泥水,系统运行稳定,上清液回用后对出厂水水质无明显影响,可获得含水率43%的干化后污泥。 成本分析表明,在保证污泥含水率43%的前提下,自来水厂排泥水处理系统成本为264 元/tDS,具备一定的实际应用价值,可为自来水厂排泥水处理系统设计提供有效示范和参考。