轨道几何状态对高铁钢轨型面磨耗区段轮轨匹配特性的影响

2023-11-10杨爱红王永华张家海

杨爱红,高 雅,王永华,金 明,张家海

(1.中国铁道科学研究院集团有限公司基础设施检测研究所,北京 100081; 2.中国铁路上海局集团有限公司工务部,上海 200071; 3.中国铁路广州局集团有限公司惠州工务段,广东惠州 516023)

引言

轮轨匹配作为铁路车辆与轨道间的联结纽带,特别是在高速行车条件下,良好的轮轨匹配特性是保持列车安全平稳运行的关键因素[1-3]。随着列车运营时间的增加,轮轨型面、轨道几何状态等参量逐渐发生变化,使得轮轨匹配关系出现问题[4-6],直接影响轮轨系统相互作用,继而影响动车组行车性能。因此,研究运营状态下的轮轨接触几何状态,对合理预测和改善不良的轮轨匹配关系具有重要意义。

由于轮轨型面磨耗导致轮轨接触几何产生较大离散性[7-10],越来越多的人开始关注轮轨匹配问题,对此学者们进行了大量研究。GAN等[11]提出了轮轨接触带宽及其变化率作为高速铁路轮轨接触关系的评价指标;王平等[12]结合迹线法和有限元理论分析了轮轨磨耗对道岔区轮轨接触关系的影响;孙丽霞等[13]结合等效锥度、Polach指标、轮轨接触带宽及其变化率等指标对高速铁路新轮新轨和磨耗轮轨型面非线性接触关系进行了综合分析;陈嵘等[14]结合迹线法和三维非赫兹滚动接触理论,分析了不同轨道参数对道岔区轮轨接触特性的影响;司道林等[15]通过动车组曲线通过能力分析了轮轨接触面积、轮径差对轮轨匹配特性的影响;徐凯等[16]通过仿真分析及跟踪测量分析了钢轨型面打磨后轮轨接触特性及磨耗发展情况;肖乾等[17]分析了轮轨型面磨耗对轮轨接触特性及轨道结构振动特性的影响。

本文结合轮轨动力学模型和非Hertz滚动接触模型,对某高速铁路高速通过直线区段的轮轨型面的磨耗情况及其匹配特性进行分析,研究轨道几何状态对磨耗钢轨型面轮轨接触特性的影响,以期为钢轨养护维修提供技术参考。

1 模型建立

1.1 车轨系统动力学模型

车轨系统动力学模型由车辆模型和轨道模型组成[18],如图1所示。其中车辆模型根据多刚体动力学理论建立,车体、转向架、轮对均考虑横移、沉浮、侧滚、点头和摇头自由度,整车考虑35个自由度。轨道模型采用有砟轨道,由钢轨、轨枕、道床和联结部件几部分组成,其中钢轨简化为Euler梁,考虑横向、垂向和扭转自由度。轨枕简化为刚体,考虑横向、垂向和扭转自由度。道床简化为等效质量块,考虑垂向自由度。车辆模型参照CRH2型动车组参数,轨道模型参数见表1,车辆运行速度为250 km/h。

表1 轨道模型参数

图1 车辆-轨道耦合模型

1.2 轮轨匹配特性计算模型

1.2.1 轮轨空间接触模型

为了求解轮轨接触几何关系,建立轮轨空间接触计算模型[19],如图2所示。将任意形状轮轨型面离散为一系列空间曲面点,再将车轮型面潜在接触点投影到钢轨型面所在的平面,通过寻找轮轨间的最小空间法向间隙确定轮轨接触点。

图2 轮轨空间接触模型

1.2.2 非Hertz滚动接触模型

根据基于虚拟渗透的非Hertz接触理论[20],通过轮轨型面和两者间的相对压入量来定义轮轨间的虚拟渗透区域,当虚拟渗透区域足够接近真实接触区域时则能够确定接触斑形状,如图3所示。根据弹性半空间假设,轮轨间的相对压入量可以表达为

图3 轮轨接触区域示意

(1)

将车轮考虑为一个旋转体,假设法向压力沿车轮滚动方向呈半椭圆分布,则接触斑上的法向压力分布具有以下形式

(2)

式中,p0为最大接触应力。

2 轮轨型面分析

为分析高速铁路钢轨型面磨耗情况,对某运营速度250 km/h高铁直线区段每间隔10 m选取1个测点,共测量得到7组钢轨型面,如图4(a)和图4 (b)所示,其中横坐标正方向一侧为左股钢轨工作边,横坐标反方向一侧为右股钢轨工作边。该区段铺设CHN60钢轨,轨底坡为1/20。图4(c)和图4 (d)给出了与轨底坡为1/20的CHN60型面相比实测钢轨型面的磨耗情况。通过对比可以看出,左右钢轨磨耗主要分布在轨顶中心外侧(横坐标-25~-5 mm)和轨距角(横坐标25~35 mm)处,右轨轨顶垂磨大于左轨,左右轨最大垂磨均出现在轨距角处,最大垂磨量约为1 mm。从图5给出的钢轨型面测试现场图片也可以看出,测试区段左右钢轨光带不居中,同一测点左右钢轨光带宽度不一致,左股钢轨光带宽度大于右股钢轨光带宽度。

图4 钢轨型面

图5 钢轨测试现场

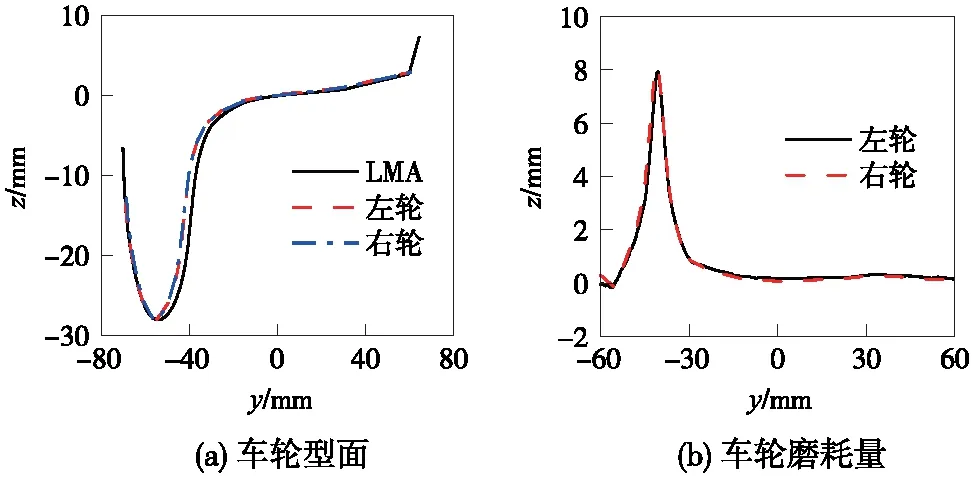

为考虑车轮型面磨耗的影响,随机选取某服役里程6万km的动车组车轮进行测试。图6给出了对测试车轮型面进行均值处理后的结果,并以此作为磨耗车轮型面进行后续分析。通过与LMA型面对比可以看出,车轮型面磨耗主要位于轮缘处,轮缘厚度明显减小,左右车轮型面磨耗差异不明显。

图6 测试车轮型面

3 轨道几何状态对轮轨匹配特性影响

3.1 轮轨接触几何分析

图7给出了轮对横移量为±10 mm时,磨耗轮轨型面匹配时的轮轨接触接触点分布图像,编号1~7分别对应7组测试钢轨型面。由图7可知,左右磨耗型面的接触点分布情况产生较大差异,对称性较差,7组测试钢轨型面接触点分布情况相差不大。与图8给出的CHN60&LMA型面匹配相比,磨耗型面的接触点在轨顶面上分布较为分散,轮轨接触点不再分布在钢轨轨距角处,向轨顶中心处移动。

图9给出了CHN60&LMA型面及磨耗轮轨型面匹配时,等效锥度随轮对横移量变化图像。由图9可知,与CHN60&LMA型面匹配相比,轮轨磨耗导致轮对小横移量时的等效锥度较大,大横移量时的等效锥度较小,且在计算横移量范围内没有出现轮缘接触。

图9 等效锥度图像

3.2 轮轨滚动接触特性分析

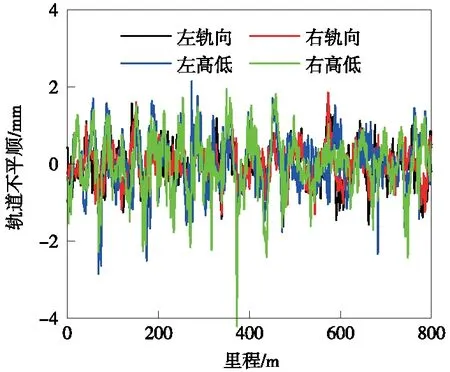

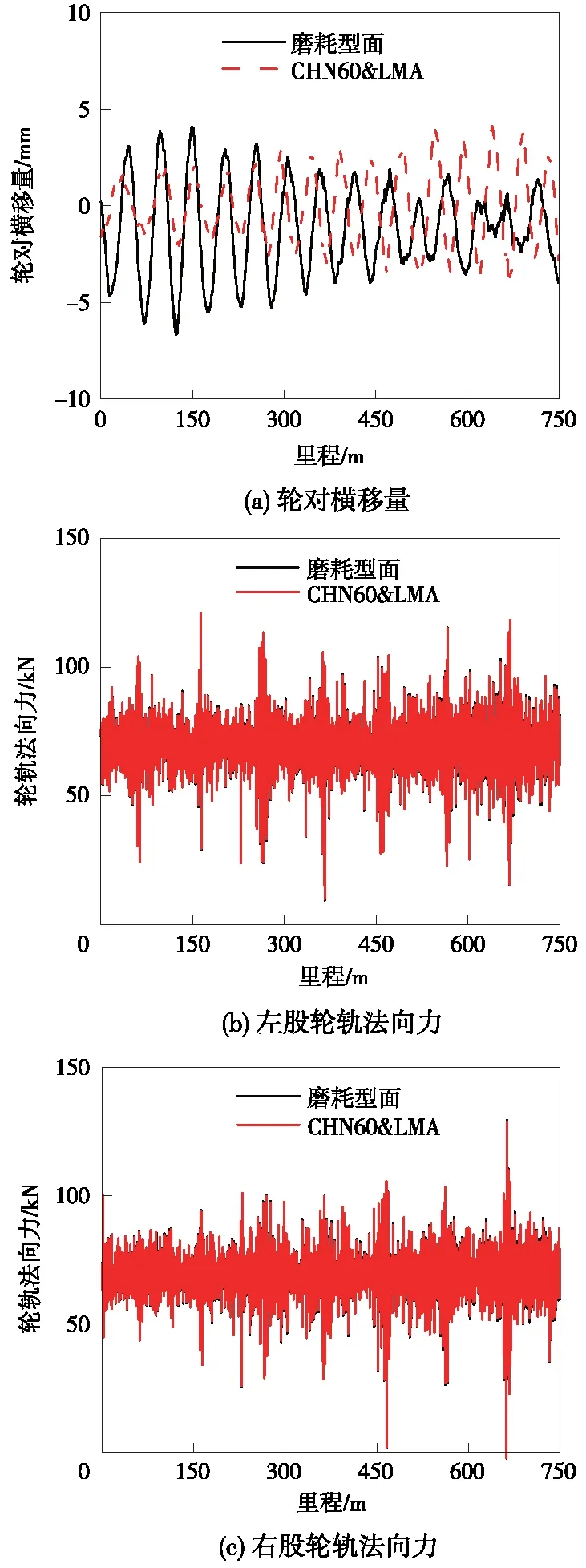

将钢轨型面测试区段的轨道不平顺作为激励输入,如图10所示,结合动力学模型分析轨道几何状态对磨耗前后轮轨滚动接触特性的影响。图11给出了磨耗轮轨型面和CHN60&LMA型面匹配时一位轮对横移量和轮轨法向力。通过对比可以看出,磨耗型面轮对横移量幅值为7 mm,CHN60&LMA型面轮对横移量幅值为4 mm,磨耗型面轮对横移量幅值大于CHN60&LMA型面,且轮对偏向一侧不对中。磨耗型面和CHN60&LMA型面左右股轮轨法向力差异不明显。

图10 实测轨道不平顺

图11 轮轨动力响应

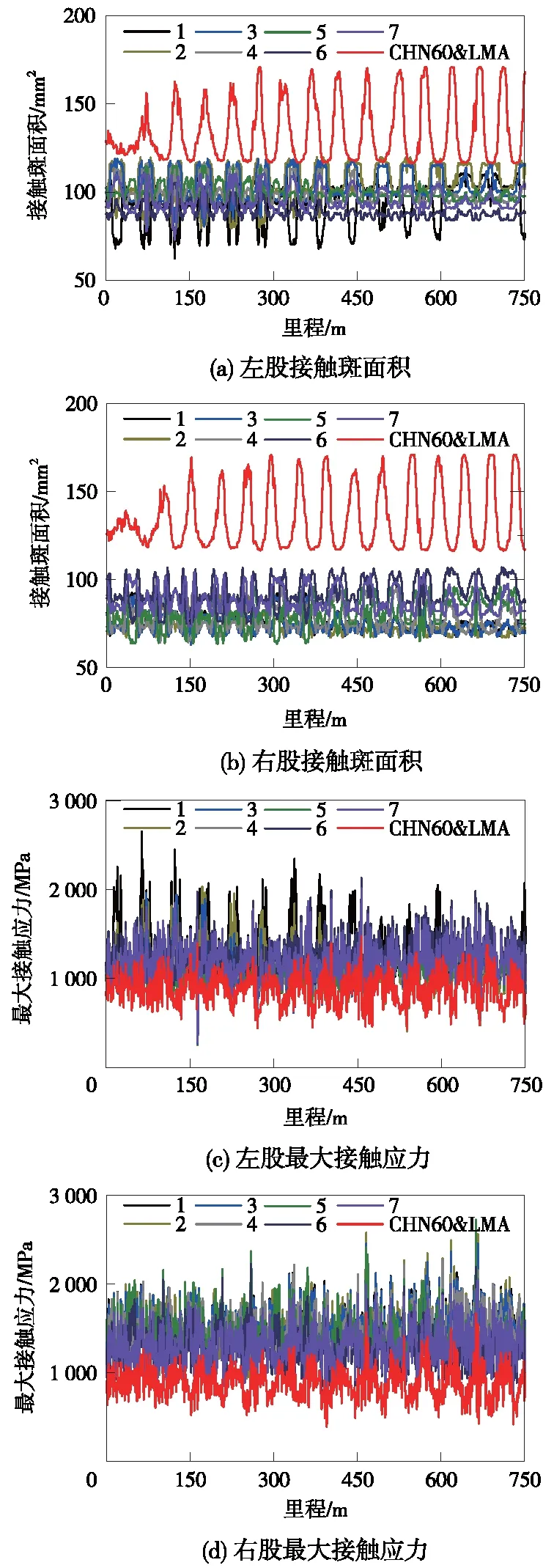

图12给出了7组磨耗型面和CHN60&LMA型面一位轮对左右股接触斑面积和最大接触应力图像。由图12可知,7组磨耗钢轨型面轮轨滚动接触特性差异较小,但左右股钢轨接触斑面积和最大接触应力明显不同。其中左股钢轨接触斑面积最小值为70 mm2,最大值为120 mm2;右股钢轨接触斑面积最小值为65 mm2,最大值为105 mm2。左股钢轨最大接触应力最小值为250 MPa,最大值为2 650 MPa;右股钢轨最大接触应力最小值为450 MPa,最大值为2 720 MPa。磨耗钢轨型面左股钢轨接触斑面积大于右股钢轨,左股钢轨最大接触应力小于右股钢轨。CHN60&LMA型面左右股钢轨接触斑面积和最大接触应力差异较小,其中接触斑面积最小值为120 mm2,最大值为170 mm2;最大接触应力最小值为400 MPa,最大值为1 650 MPa。

图12 轮轨滚动接触图像

图13给出了与CHN60&LMA型面相比,磨耗型面接触斑面积减小量和最大接触应力增加量的累计分布图像。可以看出,左股钢轨接触斑面积减小量的50%分位数约为30 mm2,90%分位数约为70 mm2,95%分位数约为90 mm2;右股钢轨接触斑面积减小量的50%分位数约为45 mm2,90%分位数约为80 mm2,95%分位数约为90 mm2。左股钢轨最大接触应力增加量的50%分位数约为250 MPa,90%分位数约为500 MPa,95%分位数约为800 MPa;右股钢轨最大接触应力增加量的50%分位数约为450 MPa,90%分位数约为750 MPa,95%分位数约为900 MPa。由此可见,与采用CHN60&LMA型面相比,采用磨耗钢轨型面轮对对中能力相对较差,接触斑面积明显减小,最大接触应力显著增加,轮轨匹配状态较差。

图13 累计分布图像

4 结语

(1)实测钢轨型面磨耗主要出现在轨顶面和轨距角处,左股钢轨光带宽度大于右股钢轨,右股钢轨轨顶垂磨大于左股钢轨,左右股钢轨型面对称性较差。

(2)实测钢轨型面磨耗导致轮轨接触点分布较为分散,且较CHN60&LMA型面在轮对横移量较小时,等效锥度偏大,在轮对横移量较大时,等效锥度偏小。

(3)叠加轨道几何不平顺作用下,同一断面两股钢轨处的轮轨滚动接触行为差异显著,左股钢轨接触斑面积大于右股钢轨,左股钢轨最大接触应力小于右股钢轨,仿真计算结果与现场测试情况一致。

(4)考虑轨道几何状态影响时,采用磨耗钢轨型面轮对的对中能力较差,与采用CHN60型面相比运行时轮轨横移量幅值增加,接触斑面积显著减小,最大接触应力显著增加,左右股钢轨接触斑面积减小量的95%分位数约为90 mm2,最大接触应力增加量的95%分位数约为800 MPa和900 MPa,轮轨接触状态不良。

(5)应及时开展直线段左右股钢轨光带差异较大、钢轨廓形对称性较差区段钢轨打磨工作,以改善钢轨服役状态,保障轮轨良好匹配。