冶炼厂动力波系统长周期运行的优化实践研究

2023-11-10苏凤来王国标黄兆驱

苏凤来,王国标,黄兆驱,赵 永

(紫金矿业集团穆索诺伊矿业简易股份有限公司,刚果(金) 卢瓦拉巴)

铜是一种金属元素,密度为8.92 g/cm3,熔点可达1 083 ℃,沸点可达2 567 ℃,以上性质使得铜具有较高的热导率、电导率以及较强的化学稳定性。另外,铜的抗拉强度最高可达50 kg/mm2,因此它在延展性、可塑性以及耐蚀性方面具有较强的优越性。铜可与铅、锌、锰、锡、铝、镍、钴、铁等金属形成合金,有利于熔接。铜具有优越的物理化学性能,被广泛应用于电气、轻工、机械制造、建筑工业、国防工业等领域,是中国有色金属材料中消费量仅次于铝的金属。

刚果(金)蕴藏多种有色金属、稀有金属和非金属矿,重要有色金属超过20 种,包括钴、铜、锰、铀、钽、锌、锡、铬、锗、镉等,其中铜储量约为7 500 万t,占全球的15%,钴矿储量为450 万t,占全球储量的一半,其在世界上占有重要地位,被称为世界原料仓库。某矿业集团积极响应国家“走出去”发展战略,于2014年12月收购刚果(金)某矿业公司,成为其控股股东。该矿业公司拥有的矿山以氧化铜为主,采用浮选-熔炼后得到粗铜和冰铜[1],该工艺浮选后得到的氧化铜品位可达23%,氧化铜经两台风口区断面面积11.6 m2的密闭鼓风炉熔炼得到产品,同时回收熔炼过程产生的烟尘。

铜精矿和生产辅料焦炭含有0.6%~1.0%的硫,还原熔炼过程不可避免地会生成SO2,故鼓风炉烟气经重力和离心力初步收尘后,还需经过动力波酸碱中和收尘,经过脱硫后达到排放要求。投产初期,该套动力波系统在长周期运行时经常出现喷嘴堵塞、填料塔格栅压差上升等问题,严重影响鼓风炉的安全平稳运行。动力波系统为冶炼厂湿式收尘除硫系统,承担着收尘和除硫的双重任务,即经济效益+环境效益,它是收尘的最后一道工序,也是环境保护的核心工序,因此该系统的长周期稳定运行至关重要。

1 动力波洗涤技术

1.1 动力波原理

20世纪70年代,美国首先研发出动力波烟气洗涤技术,但该技术当时仅应用于小范围内的工业烟尘处理,应用范围窄,应用量小。后来,美国认识到该技术的价值,对其进行可行性研究,率先建成并成功运行世界上第一台动力波烟气洗涤工业装置[2]。动力波烟气洗涤技术原理[3]是运用流体力学理论,气体能量流和液体能量流在动力波反应器的逆喷管中相遇,在气液两相的相互作用下,气体通道中建立巨大的泡沫层,利用泡沫层气液接触面积大、更新速度快的特点,进行高效的传热传质,另外,逆喷管内形成的泡沫层可以随气液动量的变化在逆喷管内上下运动,以适应不同烟气量的变化[4]。

1.2 动力波系统结构

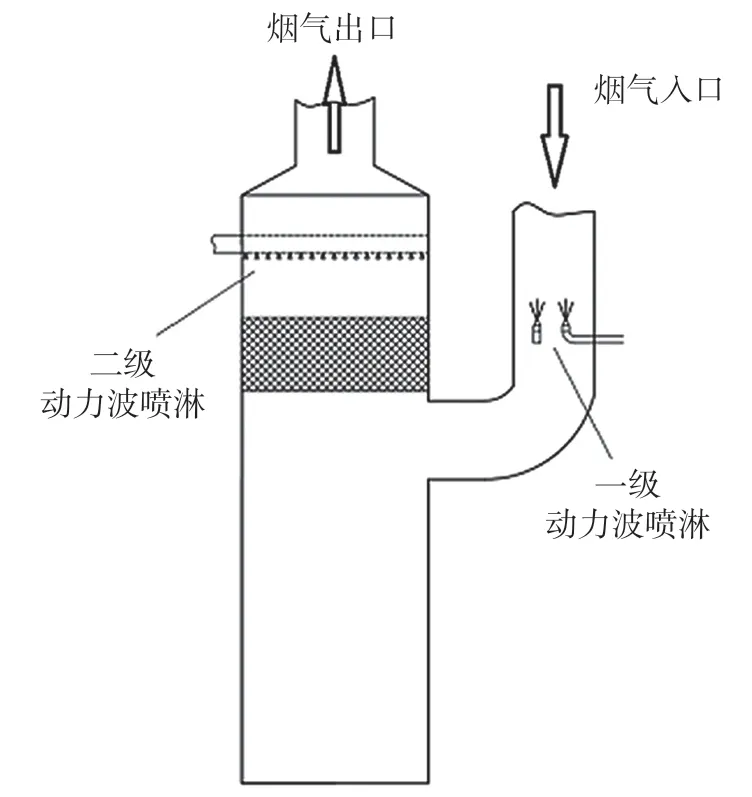

该冶炼厂采用的动力波系统主要由一级动力波和二级动力波组成,整套系统由耐腐蚀的304 不锈钢制造而成,布置于排烟系统的最末端。一级动力波设置有逆向喷射洗涤塔,内部安装有向上的喷嘴,碱性循环液通过喷淋泵从喷嘴喷出在上方形成气液传质区域,碱液与进入动力波系统的烟气形成逆流喷射。在一级动力波区域,烟气得到降温并能脱除大部分的SO2与粉尘。碱性循环液自流至循环槽内,通过循环泵进入二级动力波内,通过填料逐层下落与经一级动力波净化后的烟气再次形成逆流交互传质,最终烟气通过二级动力波顶部的捕沫器除去水雾,然后经引风机达标排放。该套动力波系统结构如图1所示。

图1 动力波系统结构

1.3 动力波系统的优点

动力波系统是一种气-液直接接触传质设备,同时能达到烟气降温效果,具有突出优点[5-6]。一是烟气处理量大。利用泡沫洗涤技术接触面积大的优势,净化除尘效率高(大于99%),相对于高塔等传统设备,能以较低能量获得较高的除尘率。二是气量波动范围大。洗涤塔面积大,泡沫可随气体量上下浮动,以适应不同的气体流量,处理的气体量可在50%~100%范围内变化,而不降低除尘率。该气体除尘设备具有造价低、易安装、占地面积小等优势。气体入口为喷嘴设计,可使得动力波反应器的逆喷管气体流速大,气液畅通,设备可靠性好,运行周期长。可调节循环液,以满足不同条件的尾气达标排放要求,满足各种环保要求。

2 动力波系统长周期运行的影响因素

鼓风炉所产生的烟气在进入动力波系统净化之前只进行简单的重力收尘和旋风收尘,进入动力波系统的含尘量经常超过200 mg/Nm3。动力波系统配置1 台过滤面积60 m2的板框压滤机,循环液在沉降池沉淀后底流开路能力不足,经常造成循环碱液含固量超标。这导致动力波填料塔喷头及各支管堵塞,造成碱液循环总量下降,进一步造成填料堵塞、透气性变差,最终使得填料塔气液接触面积和停留时间不够,影响填料塔脱硫除尘效果[7]。经重力收尘和旋风收尘后,未净化的细小粉尘随烟气进入动力波系统,通过气液传质交互后进入循环碱液,粉尘颗粒不断碰撞并聚集变大,形成细泥状物质堵塞喷头。当排烟系统的引风机频率提高较大时,鼓风炉内负压过大,造成排烟系统烟尘后移,大量粉尘进入动力波系统,循环碱液含固量迅速提高。

冶炼厂动力波系统采用碱中和法进行脱硫,通过添加碳酸钠控制循环碱液pH 在7.2~7.4,但随着矿山原矿性质的变化,氧化精矿的含硫量逐年提高,入炉精矿含硫量最高可达1%,超出鼓风炉含硫控制要求。原料含硫量增加势必造成烟气中SO2浓度上升,在酸碱中和过程中,亚硫酸钠生成量同步增加,长周期运行会造成循环液内亚硫酸钠过饱和,并在循环液内与悬浮物生成结晶,亚硫酸钠结晶除少部分经循环液压滤开路被去除外,其余均在系统内,时间一长便会在动力波填料和喷头上析出,造成堵塞。部分外界杂质进入循环碱液,也会造成喷头堵塞,动力波系统的杂质来源主要是人工补碱。动力波系统采用碳酸钠维持循环液的pH,需要人工添加固体碳酸钠(袋装)配制碱液,其间或多或少会带入编织袋纤维和固体碳酸钠中的不溶性杂质。进入动力波系统循环碱液后,这些外界带入的不溶性杂质极易与循环液内的悬浮物造成喷头堵塞。

3 动力波长周期运行的优化技改措施

经过多年生产实践,针对影响动力波系统长周期运行的因素,冶炼厂管理团队不断地进行改进和优化。

做好精细炉况控制,减少鼓风炉内料面捅打次数,仅捅打上火严重和棚料区域,降低烟气粉尘浓度,同时通过技改将鼓风炉出口负压和引风机频率连锁自动控制,及时调节引风机频率,保持鼓风炉内微负压环境,避免人工调整不及时而出现炉内负压过大,导致烟尘后移,减少动力波系统的烟尘量。将动力波系统的循环泵吸入口由原来的罐底上移至距罐底1 m 位置,避免循环槽底部含固量高的碱液进入系统循环,通过自然沉降将循环液内的悬浮物控制在循环槽底部,并在其底部增加6 个大型排泥口,通过每天定期排放循环液底流对含固量高的循环液进行开路,开路含固量高的底流流入新建的三级沉降池进行固液分离,上清液返回循环系统,高浓度分离液打回压滤系统回收含铜物料,含高浓度亚硫酸钠的滤液开路至冲渣水池。动力波系统格栅压差存在上涨趋势时,加大循环底流的开路量,增加循环液中悬浮物的开路,开路大量的循环液后,要重新补充循环液,以降低动力波系统循环液内亚硫酸钠浓度,减少过饱和结晶析出。

利用鼓风炉定期检修停风的契机,定期用高压水冲洗二级动力波塔内的填料,减少填料表面的黏结物,增加填料透气性。通过二级动力波循环液的喷淋压力判断喷头堵塞情况,在喷淋压力上涨至0.15 MPa以上时,利用停风检修间隔进入二级动力波塔内对堵塞的喷头进行清理或更换,以确保碱液循环喷淋效果。在碳酸钠溶碱池固体加碱口和沉降槽溢流堰出口等位置安装钢丝网,在系统外部对循环碱液进行有效过滤,杜绝碳酸钠包装袋和其他杂质进入系统内部循环液,减少编织袋纤维堵塞填料塔喷嘴的概率。将循环液pH 调节和补充碱液泵启停建立自控连锁,及时补加碱液,准确调节循环液pH,确保循环液pH 的稳定性,以免碱液过量造成系统结晶堵塞喷头。

4 优化后实际运行效果

2022年,在冶炼厂鼓风炉的全生命周期运行中,动力波系统运行平稳,其间没有因喷头堵塞或二级动力波内格栅压差过大而被迫停风对动力波系统进行检修。按冶炼厂历史生产实践,当格栅压差增大时,每三个月需要停风重新更换填料,每次作业时间为6 h,对作业率的影响不大。通过优化,减少鼓风炉停机检修时间,提升单台鼓风炉氧化精矿处理量和冶炼厂的经济效益。

5 结语

经过多年的生产实践,该冶炼厂动力波系统得到持续优化和改进,动力波喷头堵塞明显减少,填料透气性得到保持,在保证鼓风炉作业环境安全的前提下,避免生产中被迫停机更换喷头和填料。整个动力波系统在鼓风炉一个生产周期内无须停风大修,提高设备年度运转率,提高单台设备年度氧化精矿处理量,降低吨铜成本。