偏钒酸铵制备钒电解液的试验研究

2023-11-10王为振王治飞黄海辉

王为振,高 崇,王治飞,黄海辉,王 岩

(矿冶科技集团有限公司,北京 100160)

随着可再生能源的推广应用,大规模高效率储能技术成为能源领域研究开发的热点。全钒液流储能系统具有无污染、长寿命、高能量效率和维护简单等优点,在太阳能、风能储存和并网,电网调峰、偏远地区供电系统、不间断电源等领域拥有巨大的应用前景[1]。目前,全钒液流电池用电解液的制备方法主要包括物理法、化学还原法和电解法。物理法[2]是将固体VOSO4直接溶解于硫酸中制备钒电解液,流程简单,但此方法的局限在于高纯VOSO4价格高、制出的电解液浓度最高为2 mol/L,电池能量密度低,限制了其规模化工业生产。化学还原法主要是采用单质硫[3]、二氧化硫[4]、草酸[5]、甲酸[6]和乙炔黑[7]等作为还原剂,以高纯V2O5作为原料,将5 价钒还原成易溶于水的4 价钒,或是混合价态的钒离子,进一步通过电解法还原为三价钒离子,但此方法不可避免地引入杂质离子,导致电解液性能较差。电解法[8]是以V2O5或五价钒化合物为原料,用隔膜将电堆的电解池分割为正极区和负极区,在负极区加入含V2O5的H2SO4浆体溶液,以提高V 的摩尔质量,并将其还原为V3+或V4+离子,电解法的操作工艺简单,适用于大规模生产,有利于实现全钒液流电池的规模化应用,但原料不易溶解且会沉淀,反应速率慢,需要不停搅拌,设备要求高,单位投资很高,实际生产应用较少。目前,有报道从含钒浸出液中采用萃取或离子交换[9-11]等方法短流程制备钒电解液,但所得电解液钒浓度低、有机物含量高,对钒电解液性能有很大影响,其仍处于试验研究阶段。本文以纯度98%的偏钒酸铵(AMV)为原料,采用“再溶-净化除杂-铵盐沉钒-洗涤-煅烧-氢气还原-加压溶解”工艺制备3.5价钒电解液。

1 试验部分

1.1 原料来源和性质

偏钒酸铵来自辽宁省某钒回收企业,产品纯度为98%,呈淡黄色粉末状,物料松装密度为0.72 t/m3,含水率为3.87%,如图1所示。

图1 偏钒酸铵样品

1.2 主要成分

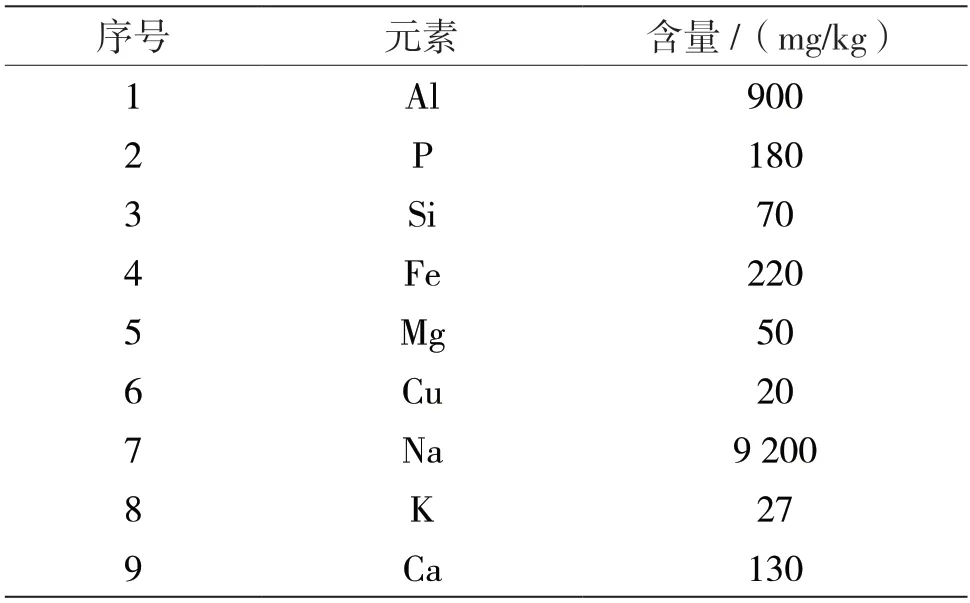

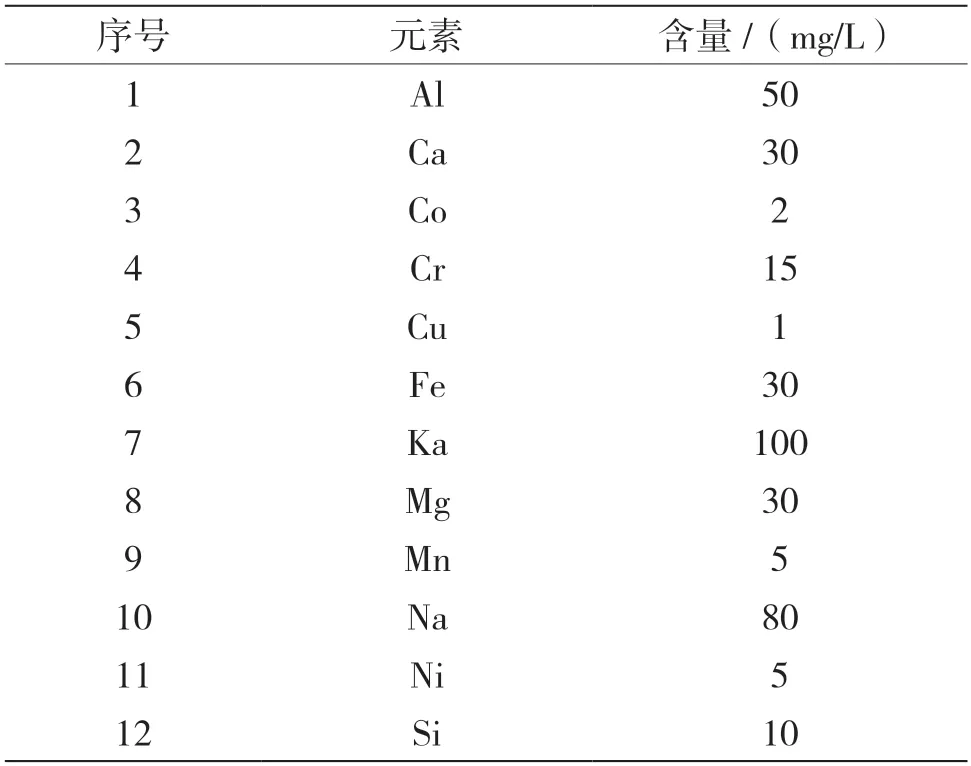

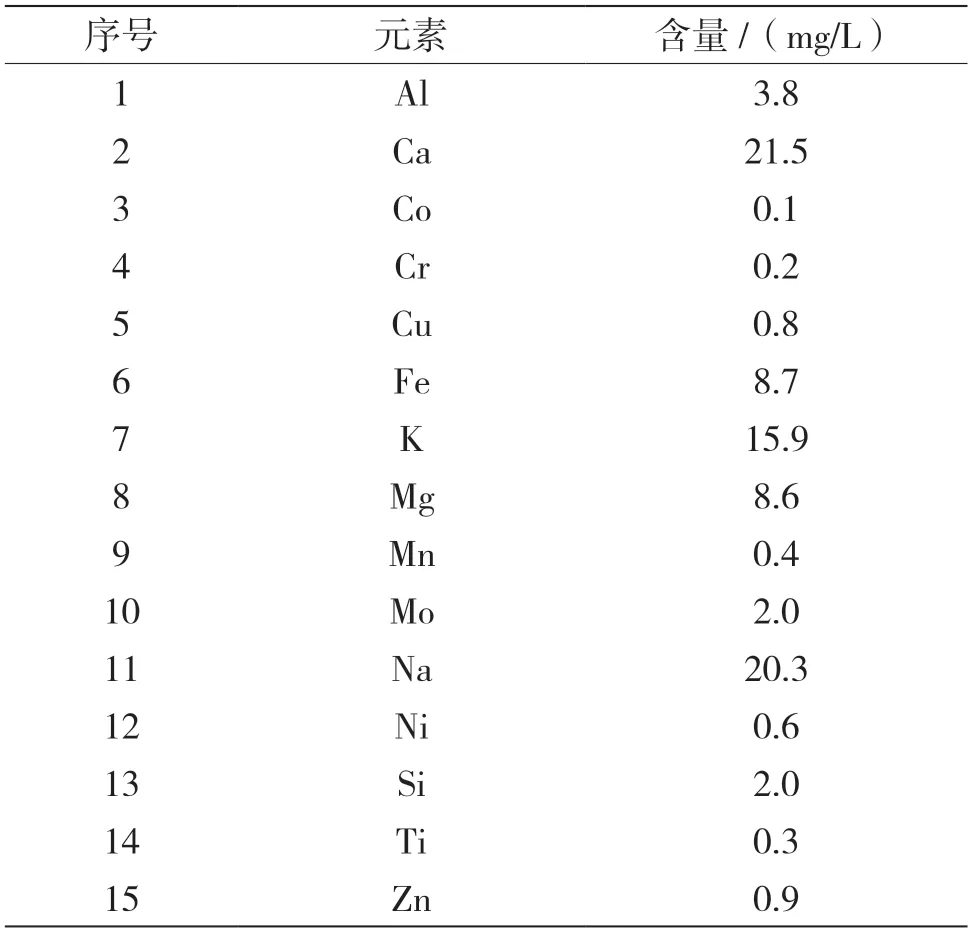

偏钒酸铵产品的主要杂质元素分析结果如表1所示,杂质元素主要包括硅、磷、铝、铁、钠、钾等。根据《五氧化二钒》(YB/T 5304—2017),钒电解液用V2O5纯度要大于99.5%,其他主要杂质含量的要求如表2所示。根据《全钒液流电池用电解液》(GB/T 37204—2018),3.5 价钒电解液对主要杂质元素的要求如表3所示。

表1 偏钒酸铵的主要杂质元素含量

表2 高纯V2O5 杂质含量要求

表3 3.5 价钒电解液杂质含量要求

1.3 分析方法

溶解后,硅、磷、铝、铁、钙、镁等杂质元素的含量采用电感耦合等离子体-质谱法(ICP-MS)进行分析,钒含量及价态采用化学滴定法进行分析。

1.4 试验方法

以纯度98%的偏钒酸铵为原料,采用“再溶-净化除杂-铵盐沉钒-洗涤-煅烧-氢气还原-加压溶解”工艺制备3.5 价钒电解液,试验流程如图2所示。

图2 试验流程

1.4.1 再溶试验

取偏钒酸铵20 g,按液固比10∶1 加入200 mL纯水,用氢氧化钠调节pH,在一定温度下溶解一定时间,用溶解渣率表征偏钒酸铵的溶解效果。

1.4.2 净化除杂试验

取偏钒酸铵溶液,加入一定量的六水氯化镁,在一定温度下反应一定时间,考察除杂条件对净化效果的影响。

1.4.3 铵盐沉钒-洗涤-煅烧试验

向净化后液加入10 g 氯化铵进行铵盐沉钒,沉钒温度为室温,沉钒时间为1 h,反应完成后过滤,得到偏钒酸铵。所得偏钒酸铵用纯水洗涤,洗涤比为3∶1。洗涤后,偏钒酸铵在550 ℃温度下煅烧2 h,获得高纯V2O5,分析其纯度和主要杂质元素含量。

1.4.4 氢气还原试验

取所得高纯V2O5,控制氢气流速为200 mL/min,在一定温度下还原一定时间,获得低价钒氧化物(二氧化钒与三氧化二钒的混合物),分析其五氧化二钒、三氧化二钒和二氧化钒的含量,以计算钒综合价态(钒价态的加权平均值)。

1.4.5 加压溶解试验

取低价钒氧化物,按酸料比3.2∶1.0(质量比)加入浓硫酸,按液固比5∶1 加入纯水,在130 ℃温度下加压溶解2 h,过滤,得到钒电解液,分析其主要杂质元素含量及钒价态。

2 试验结果与讨论

2.1 再溶试验

通过调节pH 重新溶解偏钒酸铵,并脱除其中的铝、铁、钙等重金属元素。

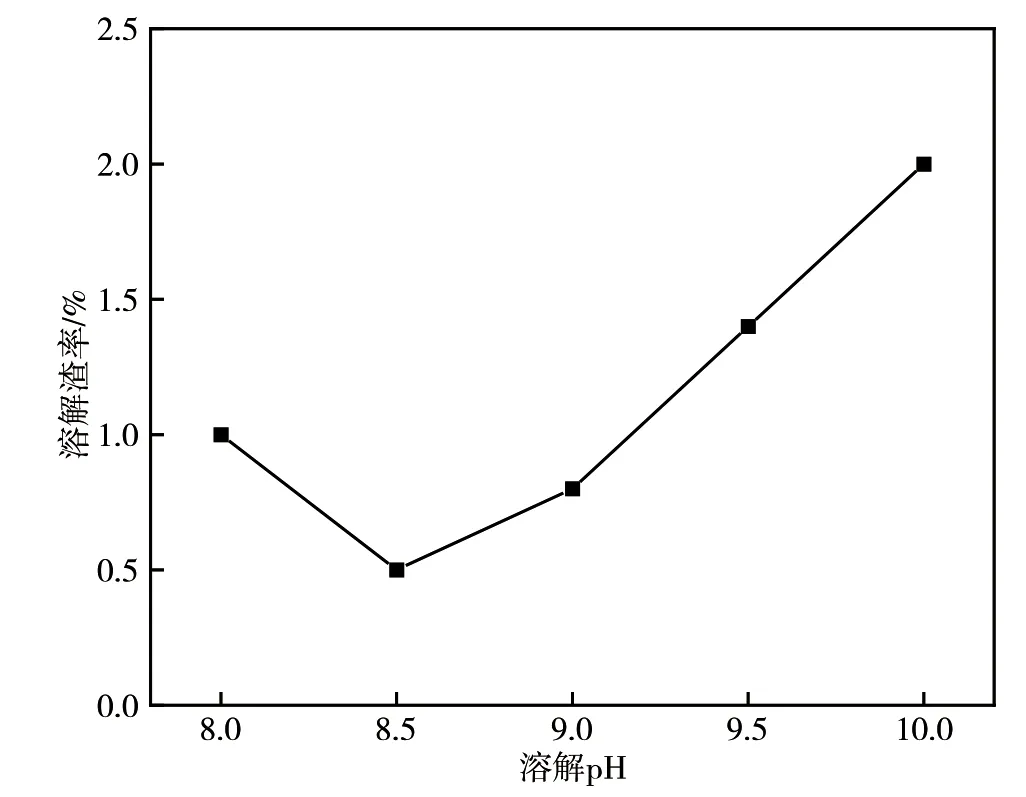

2.1.1 溶解pH 对溶解效果的影响

取20 g 偏钒酸铵进行再溶试验,在95 ℃温度下溶解60 min,考察不同溶解pH 对溶解效果的影响,试验结果如图3所示。由图3 可知,溶解过程中,渣率随着pH 升高先降低后增加,当pH 为8.5 时,渣率最低,表明此时偏钒酸铵溶解效果最好,因此溶解pH 取8.5。当溶解pH 为8.5 时,获得V2O5,其杂质元素铝、铁和钙含量分别为18 mg/kg、8 mg/kg 和19 mg/kg,满足高纯V2O5产品的标准要求,但硅、磷元素无法在此过程中被脱除。

图3 溶解pH 对溶解效果的影响

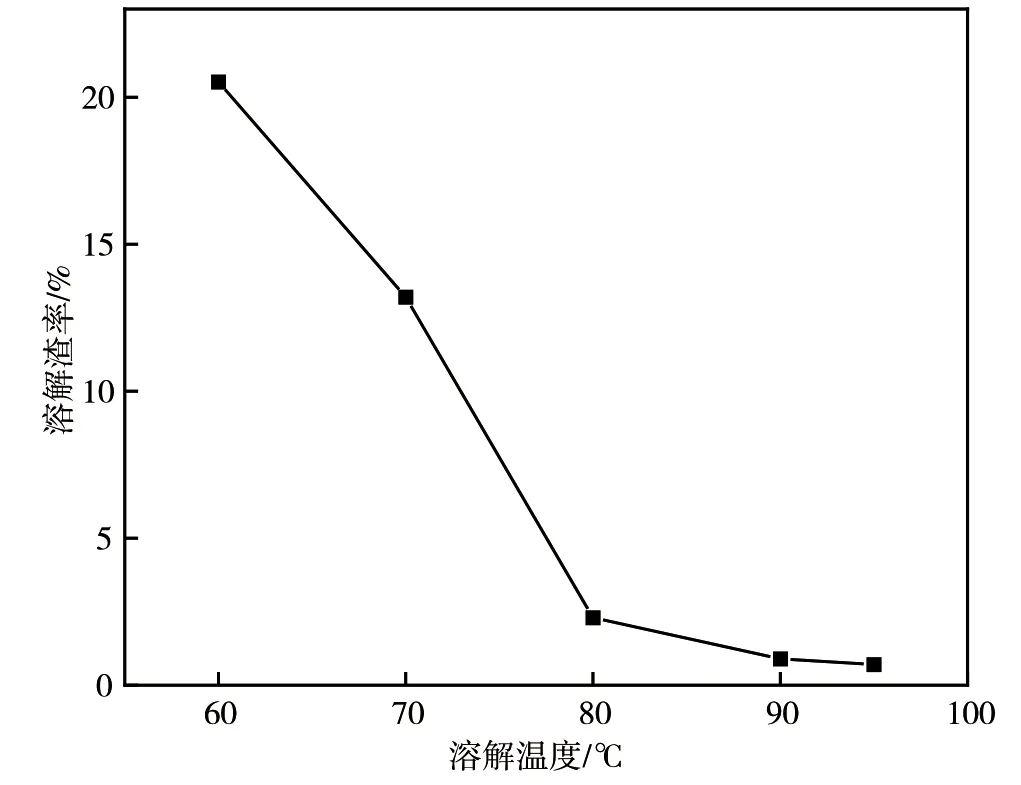

2.1.2 溶解温度对溶解效果的影响

取20 g 偏钒酸铵进行再溶试验,pH 为8.5 时,溶解60 min,考察不同溶解温度对溶解效果的影响,试验结果如图4所示。由图4 可知,当溶解温度从60 ℃升高到80 ℃时,溶解渣率由20.52%显著降低至2.30%;当溶解温度升高至90 ℃时,溶解渣率已降低至1%左右;当溶解温度继续升高至95 ℃时,溶解渣率没有明显改变。因此,溶解温度取90 ℃。

图4 溶解温度对溶解效果的影响

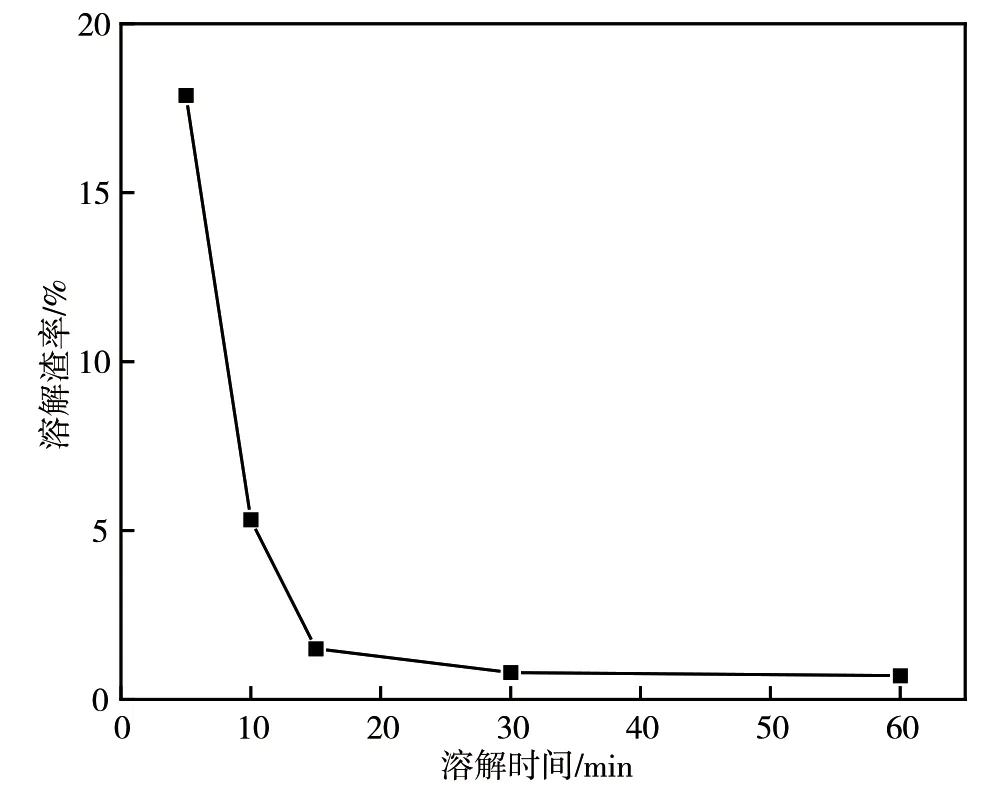

2.1.3 溶解时间对溶解效果的影响

取20 g 偏钒酸铵进行再溶试验,控制溶解pH为8.5,溶解温度为90 ℃,考察不同溶解时间对溶解效果的影响,试验结果如图5所示。由图5 可知,当溶解时间由5 min 延长至20 min 时,溶解渣率由17.88%显著降低至1.50%;当继续延长溶解时间时,溶解渣率缓慢降低至1%左右;当溶解时间达到30 min 时,溶解渣率基本趋于稳定。但是,为保证溶解效果,溶解时间取60 min。

图5 溶解时间对溶解效果的影响

2.2 净化除杂试验

由于硅、磷元素无法在再溶过程中脱除,因此取溶解液加入六水氯化镁进行净化除杂试验,主要脱除溶解液中的硅、磷元素。

2.2.1 六水氯化镁添加量对净化效果的影响

取偏钒酸铵20 g,在优化条件下进行再溶试验,然后进行净化除杂试验。控制反应温度为95 ℃,反应时间为60 min,考察不同六水氯化镁添加量对净化效果的影响,试验结果如图6所示。从图6 可以看出,当六水氯化镁添加量从1.0 g 增加到2.0 g 时,所得V2O5产品中硅、磷杂质含量分别降至19 mg/kg 和15 mg/kg;当六水氯化镁添加量继续增加时,杂质含量没有明显降低,且杂质含量已满足高纯V2O5的标准要求。因此,六水氯化镁添加量取2 g,折合添加比例为10%(相对于偏钒酸铵)。

图6 六水氯化镁添加量对净化效果的影响

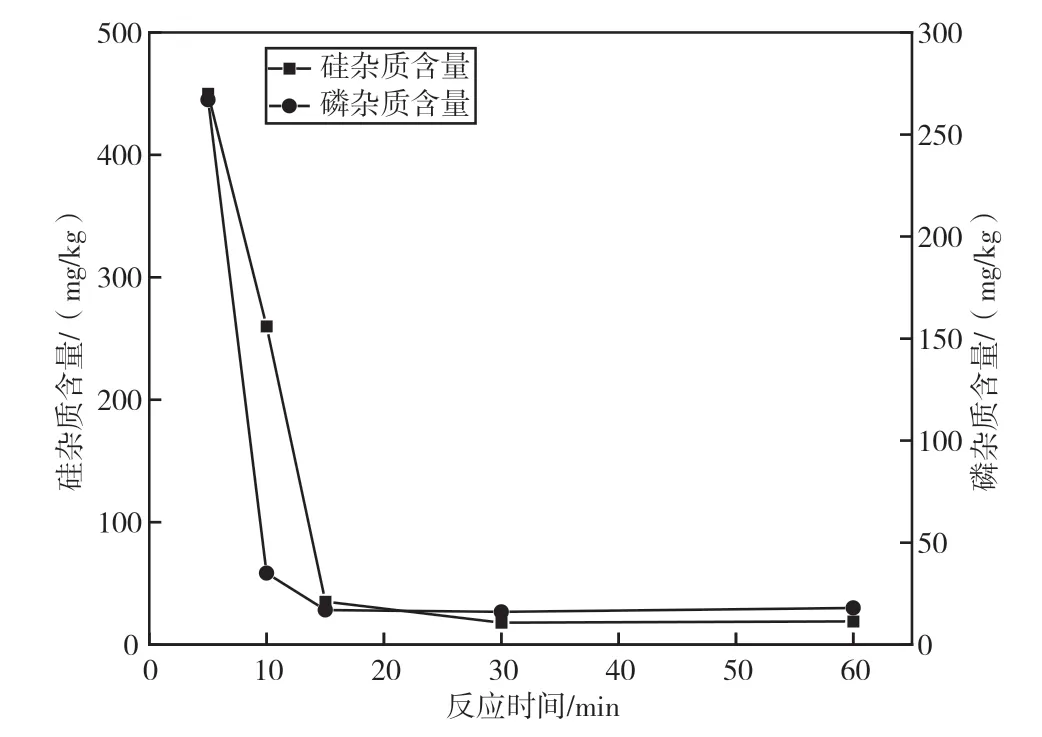

2.2.2 反应时间对净化效果的影响

取偏钒酸铵20 g,在优化条件下进行再溶试验,然后进行净化除杂试验。控制六水氯化镁添加量为2 g,反应温度为95 ℃,考察不同反应时间对净化效果的影响,试验结果如图7所示。从图7 可以看出,随着反应时间从5 min 延长至30 min,V2O5中硅含量逐渐降低至小于20 mg/kg,继续延长反应时间对硅的脱除没有明显影响。对于磷元素,当反应时间达到15 min 时,V2O5中磷含量已降至20 mg/kg 以下。因此,净化反应时间取30 min,此时硅、磷元素均可满足高纯V2O5的标准要求。

图7 反应时间对净化效果的影响

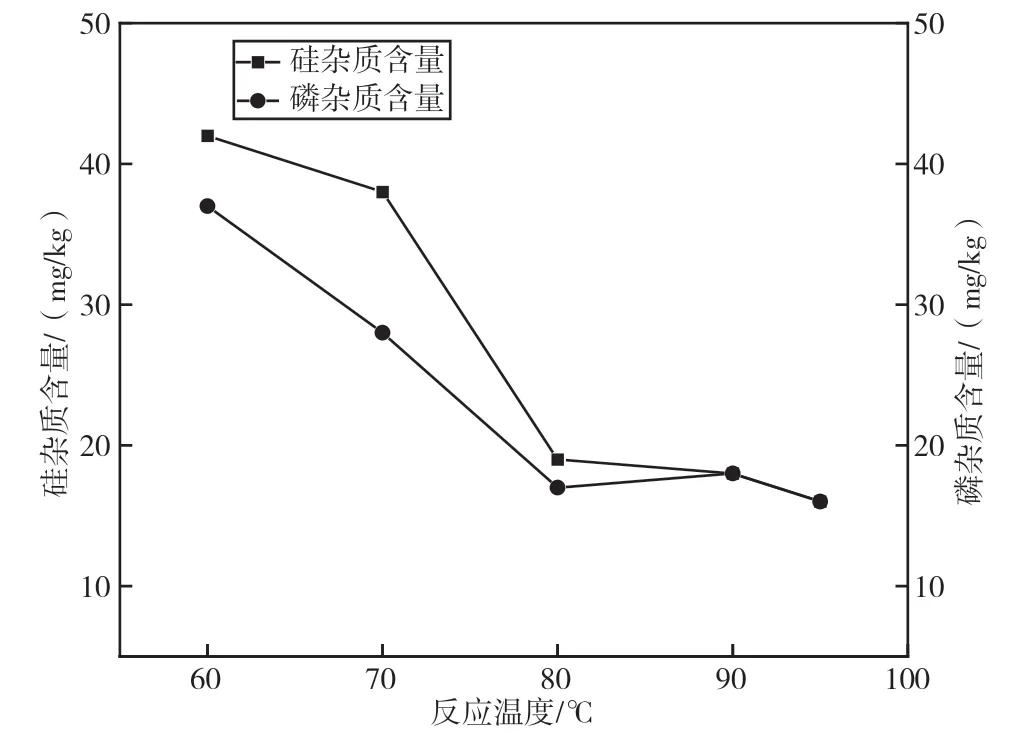

2.2.3 反应温度对净化效果的影响

取偏钒酸铵20 g,在优化条件下进行再溶试验,然后进行净化除杂试验。控制六水氯化镁添加量为2 g,反应时间为30 min,考察不同反应温度对净化效果的影响,试验结果如图8所示。从图8 可以看出,随着反应温度由60 ℃提高至80 ℃,V2O5中硅、磷含量逐渐降低,当温度不低于80 ℃时,V2O5中硅、磷元素含量均降至20 mg/kg 以下,继续提高反应温度对净化效果没有显著影响。因此,反应温度取80 ℃。

图8 反应温度对净化效果的影响

2.3 铵盐沉钒-洗涤-煅烧试验

取净化后液,加入10 g氯化铵进行铵盐沉钒试验,获得高纯偏钒酸铵,沉钒温度为室温,沉钒时间为1 h。然后,按照洗水比3∶1,采用纯水洗涤脱除其中的钾、钠元素。最后,在550 ℃温度下煅烧2 h,制得高纯V2O5产品,纯度为99.82%,其主要杂质元素含量如表4所示,满足钒电解液用V2O5产品对杂质含量的标准要求。

2.4 氢气还原试验

取10 g V2O5产品,控制氢气流量为200 mL/min,在一定温度下煅烧一定时间,制备低价钒氧化物,钒目标价态为3.50±0.02(综合价态指钒价态的加权平均值),即三氧化二钒与二氧化钒物质的占比各为50%。

2.4.1 煅烧温度对钒综合价态的影响

取10 g V2O5产品,控制氢气流量为200 mL/min,煅烧时间为2 h,考察不同煅烧温度对钒综合价态的影响,试验结果如图9所示。从图9 可以看出,随着煅烧温度的升高,焙砂产率不断降低,钒还原度不断提高,钒综合价态不断降低。当温度为575 ℃时,钒综合价态为3.42,最接近3.50 价,当温度超过600 ℃时,产物有烧结显现。因此,煅烧温度取575 ℃。下一步对煅烧时间进行优化,使钒综合价态还原到3.50±0.02 的范围。

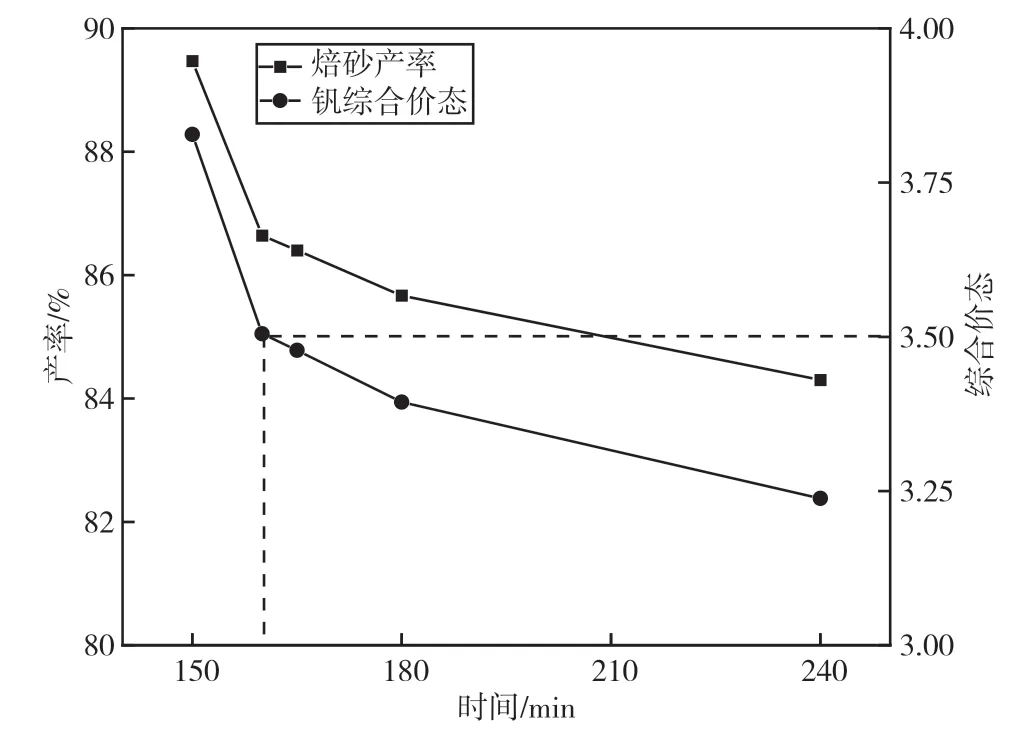

2.4.2 煅烧时间对钒综合价态的影响

取10 g V2O5产品,控制氢气流量为200 mL/min,煅烧温度为575 ℃,考察不同煅烧时间对钒综合价态的影响,试验结果如图10所示。从图10 可以看出,随着煅烧时间的延长,焙烧产率不断下降,钒综合价态不断降低,当煅烧时间达到165 min 时,钒综合价态为3.49 价,满足3.5 价钒电解液对钒氧化物的要求。因此,煅烧时间取165 min。

图10 煅烧时间对钒综合价态的影响

2.4.3 氢气还原综合试验

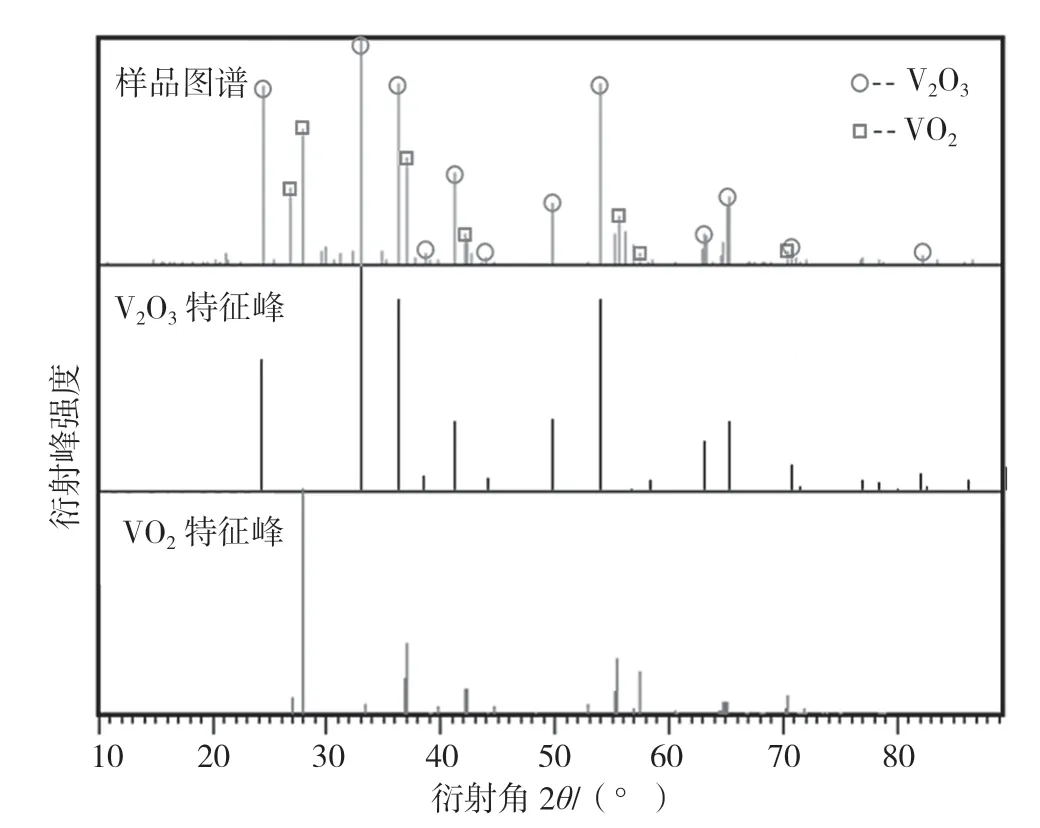

取10 g V2O5产品,控制氢气流量为200 mL/min,煅烧温度为575 ℃,煅烧时间为165 min,进行氢气还原试验,所得产物的X 射线衍射(XRD)图谱如图11所示。从图11 可知,还原产物主要为三氧化二钒和二氧化钒,两者占比分别为50.88%和49.12%,钒综合价态为3.49。

图11 还原产物的XRD 图谱

2.5 溶解试验

取还原产物10 g,加入50 mL 纯水、32 g 浓硫酸,在130 ℃温度下加压溶解2 h,过滤,得到3.5 价钒电解液。电解液中钒和硫酸根浓度分别为1.71 mol/L和4.35 mol/L,主要杂质含量如表5所示,满足《全钒液流电池用电解液》(GB/T 37204—2018)的标准要求。

表5 3.5 价钒电解液的主要杂质含量

3 结论

以纯度98%的偏钒酸铵为原料,采用“再溶-净化除杂-铵盐沉钒-洗涤-煅烧-氢气还原-加压溶解”工艺,可制备全钒液流电池用3.5 价钒电解液。经单因素条件试验,获得再溶试验的优化条件,即溶解pH 为8.5,反应温度为90 ℃,反应时间为60 min;获得净化除杂的优化条件,即六水氯化镁添加量为10%,反应温度为80 ℃,反应时间为30 min。在优化条件下,制得V2O5产品,其纯度为99.82%,杂质元素含量满足《五氧化二钒》(YB/T 5304—2017)的标准要求。通过单因素条件试验,获得氢气还原的优化条件,即煅烧温度为575 ℃,反应时间为165 min,在优化条件下,V2O5被还原为低价钒氧化物,钒综合价态为3.49,满足3.50±0.02 的钒综合价态要求,还原产物中三氧化二钒和二氧化钒占比分别为50.88%和49.12%。低价钒氧化物(3.5 价)在130 ℃温度下加压溶解2 h 后,过滤,得到3.5 价钒电解液,钒和硫酸根浓度分别为1.71 mol/L 和4.35 mol/L,各杂质含量满足《全钒液流电池用电解液》(GB/T 37204—2018)的标准要求。