综采工作面液压支架状态感知与分析技术研究

2023-11-10李建任怀伟巩师鑫

李建, 任怀伟, 巩师鑫

(1. 煤炭科学研究总院 开采研究分院,北京 100013;2. 中煤科工开采研究院有限公司 智能化开采分院,北京 100013;3. 天地科技股份有限公司 开采设计事业部,北京 100013)

0 引言

煤炭占我国一次能源消费近60%和能源储量的94%,是能源战略安全的“压舱石”。经历多年开发,深部开采、冲击地压、不稳定煤层等复杂条件矿井日益增多,传统机械化、自动化开采理论技术无法应对,井下部分环节仍需人工作业,工人“脏累苦险”,重大事故时有发生。面对更加复杂的地质条件和日益严重的地质灾害,煤矿智能化是实现安全、高效采煤的根本途径。2020年3月,国家发展改革委、国家能源局等八部委联合发布《关于加快煤矿智能化发展的指导意见》,煤矿智能化建设持续推动煤炭行业高质量发展和进步。

煤矿智能化建设的核心是智能化开采,其目标是通过5G、云计算、大数据、人工智能等信息与通信技术释放更多生产力,提升采煤效率,改善生产安全问题[1]。煤矿智能化开采涉及智能感知、智能控制和智能执行3个方面,核心要求是实现综采装备的连续、可靠及自动运行。智能感知以传感器硬件设备为基础,对动态变化的地质环境、开采装备及人员等信息进行监测,实时获取生产信息,并借助图像识别、模式识别等前沿技术整合监测信息,以获取更深层次的规律,从而为下一步的开采行为(如液压支架推移、割煤速度调节、支护方式和参数控制等)提供依据。智能控制是由感知数据到执行机构运行的核心环节,通过强鲁棒性的控制模型,使整个生产环节形成固定的反馈机制。智能执行主要是将计算得到的策略通过高精度、高适应性的可控运行装备实现。

液压支架是工作面开采最重要的设备之一,对工作面开挖后的上覆岩层起支撑作用,同时推动刮板输送机前移。因此,液压支架的状态感知及分析对于保障工作面安全、提高开采效率和智能化水平有重要意义。液压支架压力和位姿作为当前最容易获取的2种状态数据,如何作为智能控制和智能执行的依据,是当前重要的研究方向。相关学者已通过多种理论方法开展了工作面液压支架压力数据分析工作。然而,液压支架位姿作为除压力外的关键参数之一,如何与压力数据进行融合分析,并作为液压支架智能控制与决策的依据尚未有深入的研究。本文通过分析综采工作面液压支架状态感知体系,梳理总结液压支架压力和位姿感知及二者融合分析技术的研究现状,展望了液压支架状态感知与分析技术的发展趋势,以期为实现液压支架状态数据精细化分析、智能控制与决策提供参考。

1 综采工作面液压支架状态感知体系

液压支架状态感知需求主要包括液压支架姿态感知、载荷感知、动作过程感知等[2]。目前,接触式传感器在液压支架状态感知技术上有良好的应用基础[3],实现上述感知所需的传感器及在液压支架上的安装位置如图1所示。

图1 液压支架状态感知传感器安装位置Fig. 1 Installation positions of state sensors for hydraulic support

通过倾角传感器、摄像头、高度传感器等采集液压支架整体位姿及各部件之间的空间信息、液压支架位置变动信息,进而探索压力和位姿在时间和空间上的耦合关系。智能化综采工作面液压支架感知架构(图2)给出了液压支架状态感知需求及对应的数据处理方法。液压支架压力感知:① 获取液压支架自身的受力,从而判断其工作状态;② 反映上覆岩层应力变化,保障工作面安全生产。液压支架位姿感知:① 描述单个液压支架的空间姿态;② 描述液压支架群的空间分布趋势,反映工作面顶底板起伏和走向;③ 辅助分析工作面矿压和液压支架受力状态。

图2 智能化综采工作面液压支架感知架构Fig. 2 Intelligent perception framework of hydraulic support in fully mechanized working face

2 工作面液压支架压力感知与分析

目前,液压支架可采集的压力数据主要来自立柱压力传感器、平衡千斤顶压力传感器及销轴部位的压力传感器。这些传感器主要是应用应变片、光纤和压力枕来实现压力测量。然而,安装的传感器越多,传输的数据量就越大。在工作面复杂环境中部署相关通信网络和数据传输系统是巨大的挑战,而离线式压力监测系统难以及时获取压力数据并进行分析[4],进而指导生产决策。目前在线数据传输系统包括有线和无线2种方式。有线传输方式包括CAN总线、以太网等[5];无线传输方式包括WiFi,ZigBee等短距离通信技术[6],以及4G/5G和远距离无线电(Long Rang Radio,LoRa)技术[7]。通过有线和无线2种数据传输方式对液压支架压力传感器进行组网[9],可以实现对液压支架压力的在线实时监测,如图3所示。在监测主机安装液压支架压力监测系统,不仅可实现数据传输功能,还能实现液压支架工作状态评估、历史数据存储、报表生成等功能[10]。

图3 工作面液压支架压力的有线+无线组网监测系统Fig. 3 Wired+wireless networking monitoring system of hydraulic support pressure in working face

1) 液压支架受力分析。液压支架整体因上覆岩层运移而受力,其各个部件(如顶梁、掩护梁、立柱等)由于结构上相互连接,运动存在限制,所以各部件的受力具有内在联系。液压支架受力状况还与其位姿有关,而位姿受限于工作面布置方式及工作面煤层及围岩的空间状态,大倾角、大采高等围岩条件下液压支架受力更为复杂。王国法等[11]提出了液压支架与围岩的强度、刚度和稳定性三耦合理论。此外,煤岩硬度、基本顶质量、基本顶初始高度及断裂点位置等地质条件也影响液压支架的受力和工况[13-14]。通过建立液压支架的整体力学结构模型,结合传感器接收到的各部位压力,可以分析各部位是否会因受力过大而损坏[15],还可以反演液压支架整体受力情况[16]。利用Pro/Engineer三维建模软件、ANSYS有限元分析软件[17]、Adams动力学仿真软件[18]可以较好地计算液压支架在不同支护高度和顶板压力下的受力情况,为液压支架的设计、选型及井下安全生产提供指导。

2) 上覆岩层矿压分析。矿压是采矿行业专家学者研究的热门领域,国内外学者借鉴弹性力学、结构力学、散体力学、地下流体渗流规律等研究成果,考虑矿井开采工程空间和采矿工艺特点,形成了多种理论和方法。工作面情况复杂,且地质环境处于动态变化之中,是矿压研究的重点空间区域。在理论研究基础上,专家学者大多开展相似材料模型试验和数值模拟,2种方法各有优劣。其中,相似材料模型试验可以直接观测开挖工程中模拟岩层的运移情况和裂隙发育规律,而数值模拟能够更精确地计算出岩体各部位的受力情况。

基于大数据的矿压分析目前尚未应用于生产实际,无法对生产决策做出辅助。工作面矿压与巷道压力数据未实现同步测量,未实现整个采场的全面数据分析。另外,对于超前液压支架的关注度还不够。工作面液压支架压力与超前支架区域矿压都反映工作面附近一定范围内的应力,二者理应一同考虑。支架载荷、上覆岩层垂直应力与水平应力、围岩变形都是影响采场应力的重要因素。支架受力通过支架立柱压力传感器采集,这是一种典型的时间序列数据。循环神经网络(Recurrent Neural Network,RNN)可以用于时间序列数据预测,长短时记忆(Long Short-Term Memory,LSTM)网络是RNN的改进网络,可以解决RNN在长序列时间数据预测中出现的梯度衰减问题。因此,利用深度学习LSTM网络捕捉工作面在推进过程中压力变化的时序特性,可以实现对液压支架压力的预测[19]。通过迁移学习方法可提升测试模型的泛化能力,将训练好的模型应用到其他工作面,避免了数据采集初期训练数据量不够的问题[20]。文献[21]提出了一种基于流形正则域适应函数链接预测误差集成算法(Manifold Regular Domain Adaptation integrated Function Link Prediction Error Method,MRDA-FLPEM)的综采工作面矿压预测建模方法,从而完成综采工作面矿压超前预测。

上述研究为实现工作面矿压预警、支护方式调整,避免矿压灾害、支架损坏提供了理论依据。

3 工作面液压支架位姿感知与分析

3.1 液压支架位姿感知方法

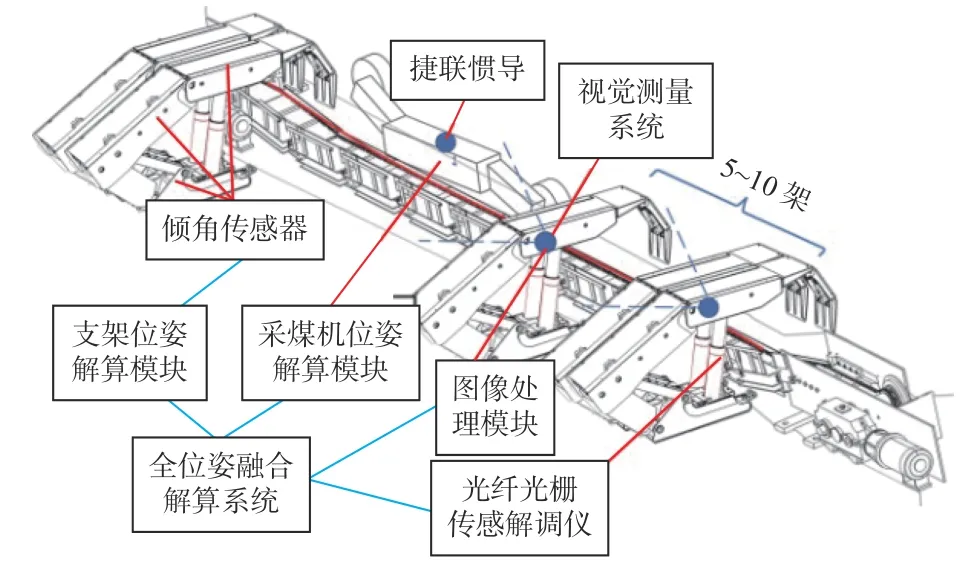

液压支架位姿数据主要通过倾角传感器或气压计、液压计等获取,多采用有线方式传输,传感器数量多,布设复杂。现有的液压支架位姿测量方法受限于井下复杂多变的环境,主要分为接触式传感器测量和视觉传感器测量[22],如图4所示的工作面液压支架群组位姿监测系统采用上述2种测量方法。接触式传感器测量简单,能够直接得到被测数据并实时上传。视觉传感器可以利用工作面智能化改造过程中安装的摄像头来获取信息,无需额外安装传感器,降低了设备成本和维护成本,缺点是视觉信息需要通过算法解算[23],算法时间复杂度对结果的实时性有一定影响,可通过采用边缘计算技术和算力更高的服务器来解决。

图4 液压支架群组位姿监测系统Fig. 4 Posture monitoring system of hydraulic support groups

接触式传感器应用广泛,性能可靠。利用顶梁、掩护梁、四连杆和底座长度,以及顶梁、掩护梁和四连杆在走向方向与水平面的夹角,可以实现液压支架间接测高[24]。将多传感器得到的数据融合分析计算[25],或调整传感器安装位置[26],可以解决因传感器角度测量误差而造成液压支架高度测量误差累计问题。利用SolidWorks建立液压支架三维杆系仿真模型,可以推导出液压支架在任意状态下各关键部件的姿态[27],从而验证通过倾角来测量液压支架高度的可行性。基于灰色理论,可根据单台液压支架姿态数据实现同一时刻群组支架姿态预测和下一时刻本台支架的姿态预测[28]。

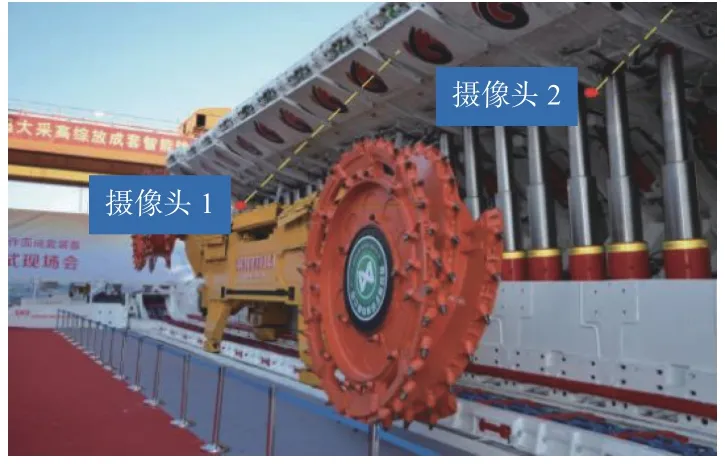

随着煤矿智能化升级改造,工作面安装了多组摄像头,基于机器视觉图像处理方法可以实现井下装备、人员识别及监测。然而,机器视觉在煤矿井下的应用还不够广泛。井下环境复杂,照度低,用于训练AI模型的视频数据场景单一。文献[29]提出利用深度视觉原理来实现液压支架高度和姿态测量,摄像头安装位置如图5所示。文献[30]在液压支架缸体上安装LED红外标志板,通过安装在采煤机上的摄像头对LED进行特征提取,从而识别液压支架位姿。有学者建立了矿用液压支架支护质量综合监测保障系统[31],实现对液压支架位姿等信息的实时获取和显示及护帮板回收状态监测[32-32]。

图5 液压支架摄像头安装位置Fig. 5 Installation position of hydraulic support camera

3.2 液压支架位姿分析

液压支架位姿影响上覆载荷对液压支架的作用,位姿不同,载荷对液压支架各部分的作用力不同,液压支架对上覆岩层的反作用力也不同,从而影响支护效果。因此,液压支架位姿数据和载荷数据具有相同的重要性,液压支架要发挥应有的支护效果,需要有正常的工作状态;同时,液压支架的非正常工作状态也能反映顶板的异常变化。

立柱、平衡千斤顶油压与液压支架位姿数据和顶梁载荷之间存在一定的数学几何关系,可以建立基于油缸压力的液压支架位姿及受载信息反演的力学模型[34]。冲击载荷作用于顶梁不同位置时,液压支架各部位对冲击载荷的敏感度不同[35]。特大采高条件下,不同液压支架位姿工况对支架稳定性的影响也有所差别[36],可以利用倾斜砌体结构理论分析液压支架与围岩的相互作用关系[37]。同时,在大倾角工作面特殊开采时期(工作面垮落或过断层),液压支架的稳定性非常重要(倾倒和滑移),可以分别从倾向和走向方向进行力学分析[38]。国内外学者主要关注液压支架位姿对支架各部件之间受力的影响及工作面(特别是大采高、大倾角等特殊条件下)整体工况的研究。

上述研究都是将传统的、已广泛应用的各类倾角传感器的数据进行处理,未分析各类数据之间的内在关联联系和规律。

4 工作面液压支架压力-位姿数据融合分析

开展液压支架压力和位姿数据融合分析研究,可以进一步解析不同工作面空间态势下的矿压变化情况,揭示工作面空间布局对于矿压分布的影响,以及不同采高、煤层和顶板厚度变化对矿压分布的影响。

采高不同,液压支架各部件的受力不同[18],顶板垮落规律也不同,因此在设计液压支架时,需要依据动载荷方法合理确定工作阻力[39]。液压支架整体倾角也是影响其受力的重要因素,在实际生产中液压支架受力会处于偏载状态[40],通过仿真软件可以分析液压支架在偏载或大倾角地质条件下的受力[41]。文献[42]建立了大采高工作面顶板岩层断裂的“悬臂梁+砌体梁”结构模型及液压支架与围岩的简化动力学模型,对大采高液压支架结构进行优化设计及适应性分析。文献[43]研究了神东矿区北部中等埋深厚煤层大采高工作面矿压显现规律、液压支架合理工作阻力,分析了国家能源集团神东煤炭布尔台煤矿厚煤层大采高液压支架的适应性。上述研究围绕超大采高围岩与液压支架关系、顶板结构对液压支架阻力的影响、顶板断裂结构模型对液压支架设计的作用、中等埋深厚煤层矿压与液压支架工作阻力关系等方面展开。

5 展望

目前,综采工作面液压支架状态感知及分析已取得了多项重要成果,为工作面安全高效开采奠定了基础。随着智能化开采水平的不断提升,大数据、人工智能等数据驱动技术将逐步应用于生产辅助决策中。为了适应智能化开采带来的精细化、差异化支护需求,需在以下方面继续开展深入研究。

1) 大数据技术应用。随着智能化监测水平的提高,数据驱动的液压支架压力分析及控制方法有望成为新的发展方向。随着大数据技术在煤炭行业的逐步落地应用,可利用云平台提供的海量算力提高矿压分析中数值模拟计算的速度和频率;通过采集的工作面真实数据,结合数值模拟和相似材料模型试验的优点,利用深度学习等方法对数据进行处理和预测,有助于提高预测和决策的科学性、合理性。

2) 多维数据融合感知与分析。目前对工作面液压支架压力数据的研究主要关注工作面来压判断、来压步距计算、油缸安全阀开启识别等,停留在定性分析层面,尚未开展工作面超前区域压力变化与工作面中部液压支架压力变化联合分析。考虑工作面超前区域支架载荷变化情况及融合位姿数据,实现整个采场多维数据分析,从而发现矿山压力领域新的机理,将是未来研究的重点。

3) 数字孪生技术应用。虽然在井下应用数字孪生技术还有许多亟待解决的难点,但这是实现井下无人化采煤必不可少的技术支撑。随着工作面感知技术的突破,应用数字孪生技术可以建立整个综采工作面走向及倾向方向开采态势的可视化模型,从而分析综采工作面推进过程中的开采态势动态变化。而透明工作面的实现可为支护装备控制参数提供优化依据,达到提前预知并应对矿压灾害的目的。