基于归一化高斯网络的同步磁阻电机拓扑优化

2023-11-10赵皓

赵 皓

(东南大学,江苏 南京 210000)

0 引言

同步磁阻电机(synchronous reluctance motor,SynRM)因结构简单、制造成本低廉,从而得到广泛的应用[1-2]。然而,相较于永磁电机,同步磁阻电机的功率密度较小、效率较低。为解决上述问题,需要对同步磁阻电机的转子拓扑进行优化。同步磁阻电机的转子通常为多层磁障结构,传统方法是基于参数优化法对磁障进行优化设计的。尽管这些方法通过对磁障参数进行优化,能有效提高电机性能,但得到的结构只是对初始拓扑结构进行简单变形,难以获得拓扑结构上的创新。

为解决上述问题,可将结构设计领域中的拓扑优化法应用到该电机优化中。拓扑优化是基于优化目标来自动演化结构拓扑的,是公认的、最具挑战性的结构优化方法[3-4]。在电机设计中,ON/OFF法是最早被使用的拓扑优化法[5-7],能将设计区域划分为网格,通过遗传算法来确定每个网格材料的有(ON)或无(OFF),从而达到优化电机转子拓扑的目的。ON/OFF 法虽能实现转子拓扑结构的自动演化,但存在材料不连续问题。为解决这个问题,本研究使用基于归一化高斯网络的拓扑优化法对同步磁阻电机进行优化。研究结果表明,该方法在保持转子拓扑连续性的前提下,有着较好的优化效果。

1 基于归一化高斯网络的拓扑优化法

归一化高斯网络由一组中心点不同的带权高斯函数叠加组成,其表示见式(1)。

式中:x为设计区域中网格的中心坐标;N为高斯函数的个数;wi为高斯分布的权值;gi( )x为高斯函数。

在基于归一化高斯网络的拓扑优化法中,设计区域的材料值由高斯网络的输出值决定,见式(2)。

式中:ON为存在材料;OFF为不存在材料。在传统的ON/OFF 法中,设计参数个数与网格划分情况有关,设计区域被划分成多少个网格,就有多少个设计参数。采用归一化高斯网络法进行简化,设计参数从原本数量较多的网格数量减少为N个高斯函数的权重值。

在优化过程中,采用遗传算法对高斯函数权重值进行优化,具体步骤如下。①确定高斯函数的个数N。②随机初始化种群,确定N个高斯函数的权重值。③根据归一化高斯网络的输出值来确定电机转子的拓扑,并计算出其目标函数值,根据目标函数来确定适应度函数。④利用适应度函数来评价当代种群。⑤若找到全局最优解或满足最大迭代次数,结束流程。否则,继续步骤⑥。⑥对种群进行选择、交叉、变异操作,得到新种群,并回到步骤③。

2 同步磁阻电机优化

以2004 年推出的丰田普锐斯混合动力车用驱动电机为例,应用本研究所提出的方法。该电机为内置式永磁同步电机,定子为48 槽,绕组为三项单层绕组。将该电机转子中的永磁体去除后,该电机变为同步磁阻电机。

2.1 同步磁阻电机参数

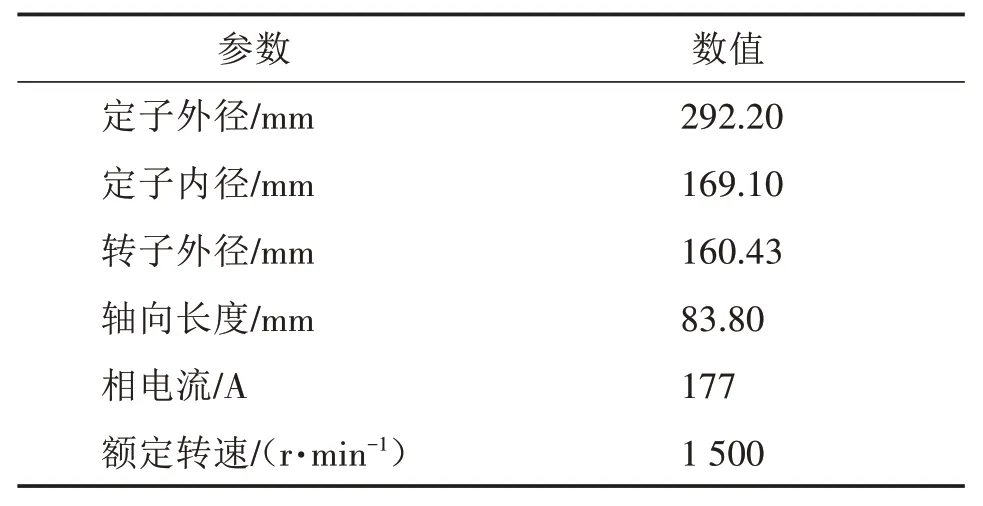

该同步磁阻电机的基本参数见表1。

表1 电机参数

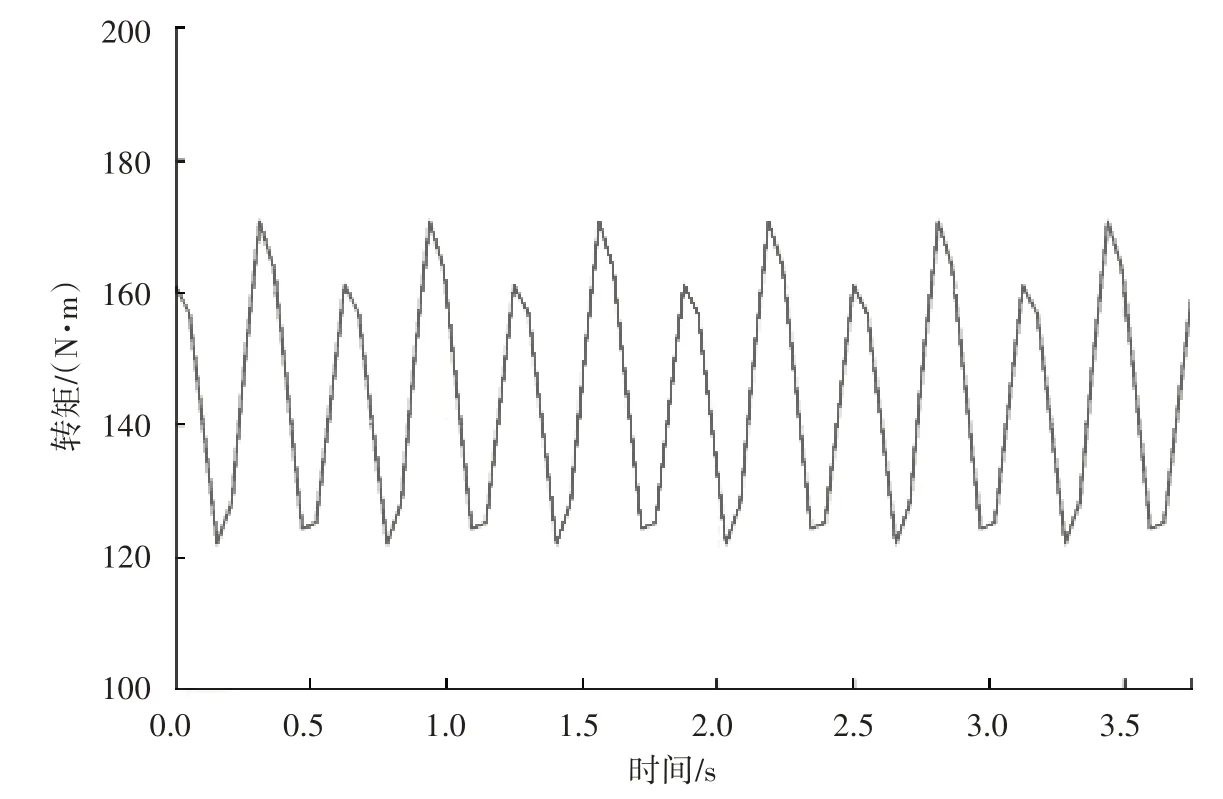

由于电机具有对称性,只用计算1/8 模型,即可得到电机的转矩性能,模型如图1 所示。通过有限元仿真计算,得到该模型的转矩在一个周期内波形如图2 所示,平均转矩为144 N·m,转矩波动为33.7%。

图1 电机1/8模型

图2 参考模型转矩波形

2.2 优化建模

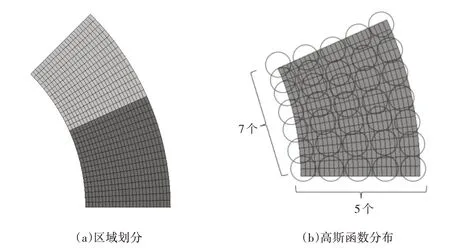

将设计的转子区域划分成25×30 的网格,共有750 个网格,如图3(a)所示。由于该区域具有对称性,仅考虑一半的情况,即图中深灰色部分。转子设计区域的高斯函数分布如图3(b)所示,径向有5 个高斯函数,周向有7 个高斯函数,共有35 个高斯函数,每一个高斯函数的权重即为设计参数。因此,设计参数共有35 个。为减少优化过程中的计算量,设计参数的取值范围为-1~1。

图3 设计区域划分与高斯函数分布

在拓扑优化过程中,优化目标为平均转矩和转矩波动,设计参数有35个。相关计算见式(3)。

式中:x为35 维向量;Tavg和Tripple分别为平均转矩和转矩波动。

2.3 优化结果

经遗传算法优化后的转矩性能曲线如图4 所示。由图4 可知,随着迭代代数的增加,平均转矩和转矩波动的变化趋势逐渐变小,直至收敛。这是因为在使用遗传算法优化过程中,首先会选择更优的个体作为父代,其次会根据父代基因染色体,通过交叉、变异操作来产生新的子代个体,这些子代个体继承父代中的优秀基因,并不断进行选择和适应性筛选,逐渐淘汰不优秀的个体,在种群中逐渐形成更适应电机转矩表现的个体群体。这些个体在进化中会逐渐优化转子结构,从而得到更好的转矩。随着迭代代数的增加,种群中的个体也会越来越接近一个最优解,整个电机的性能表现也会逐渐稳定。此时,平均转矩会提升到225 N·m左右。

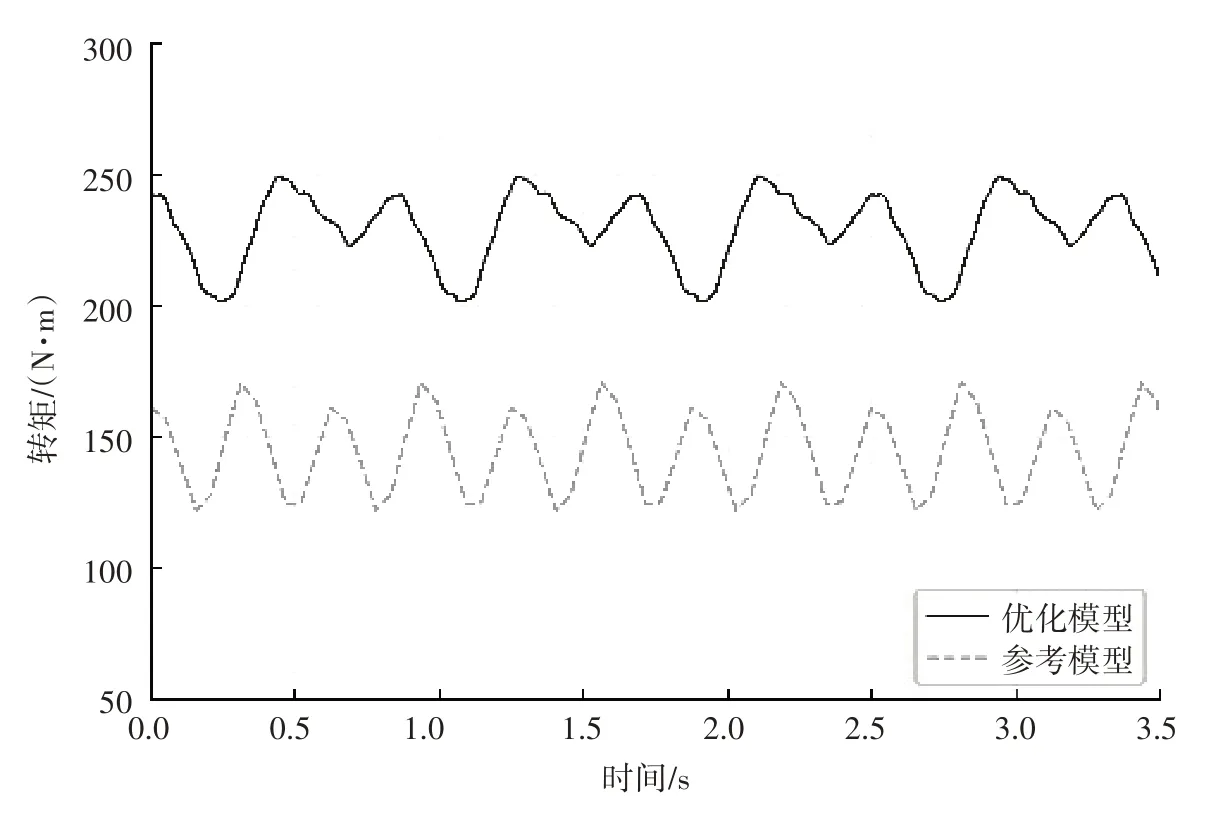

图4 目标函数变化

优化过程的散点图如图5 所示。其中,方形点为帕累托前沿上的点。由图5 可知,优化结果的最优点集中右下角,即平均转矩在225 N·m 左右,转矩波动在15%左右。基于最优点的一个典型转子结构示意如图6 所示,在该转子拓扑下得到的转矩波形与参考模型的转矩波形对比如图7 所示。经过计算可知,此时平均转矩从144 N·m 提升到227 N·m,提升约57.6%,转矩波动从33.7%下降到14.7%,降低约56.4%。通过观察该结构可以发现,转子并不会出现材料不连续的情况,这是因为在归一化高斯网络中,使用单个高斯函数能覆盖多个网格,利用其权重来改变以其为中心周围所有小网格的材料,因此较难出现类似ON/OFF 法那样大量材料不连续的情况。从优化后的拓扑结构可以看出,相较于参考模型,冲片体积大大减少,成本也有一定程度的降低。

图5 目标函数散点图

图6 优化后转子拓扑

图7 参考模型与优化模型转矩波形对比

3 结语

本研究提出一种基于归一化高斯网络的电机拓扑优化法。相较于传统参数优化法,本研究所提出的方法不依赖设计者经验,能自动对电机拓扑结构进行优化,在发现新型拓扑结构的同时,得到更高性能。相较于传统的ON/OFF 法,本研究所提出的方法具有以下两个优点。一是基于归一化高斯网络法在设计变量上要远远少于传统的ON/OFF法,这意味着在使用遗传算法进行优化时,设计参数大大减少,遗传算法的优化效果和收敛性能得到大幅度提升。二是传统的ON/OFF 法在优化时会出现材料不连续问题,这将导致在实际工程中难以直接用于生产,需要后处理,而本研究所提出的优化方法具有连续性,能解决在实际生产制造中的后处理问题。