低轮廓电解铜箔制备工艺参数的优化

2023-11-10凌羽张少强卢伟伟徐鹏朱倩倩胡浩宋克兴杨祥魁朱义刚

凌羽 ,张少强 ,卢伟伟 , *,徐鹏, ,朱倩倩, ,胡浩, ,宋克兴, ,杨祥魁,朱义刚

1.河南科技大学化学化工学院,河南 洛阳 471023

2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471023

3.河南科技大学材料科学与工程学院,河南 洛阳 471023

4.山东金宝电子股份有限公司,山东 烟台 265400

电解铜箔广泛应用于芯片封装、覆铜箔层压板、印制电路板(PCB)、高级汽车驾驶辅助系统、互联网数据中心等高新技术领域,被称为电子产品信号传输和沟通的“神经网络”[1],是封装基板、PCB、锂电池集流体等产品的关键基础材料。随着5G 通信技术、物联网与互联网技术,以及云存储与云计算等领域的快速发展,电子产品日趋小型化、轻量化、薄型化、智能化和多功能化,对电解铜箔综合性能提出了更加严苛的要求。例如:对于芯片封装铜箔,需要保障信号在高频高速电路中传输的完整性和可靠性,实现更低的信号传输损耗[2]。而信号在高频高速电路传输过程中会聚集于铜箔表层,铜箔中心位置产生的额外电流与原电流抵消,铜箔表面的电流大于内部电流,使得电流趋近于导体表面传输,此所谓趋肤效应,会令信号损耗增加[3-4]。为了降低趋肤效应对信号传输完整性和可靠性带来的不利影响,要求铜箔具备较低的表面轮廓度。在电子电路领域,根据铜箔表面粗糙度(Rz),可以将其划分为三大类:超低轮廓铜箔(VLP),Rz= 2.0 ~ 4.2 μm;低轮廓反转铜箔(RTF),Rz= 2.0 ~ 3.5 μm;极低轮廓铜箔(HVLP),Rz≤ 2.0 μm[5]。

目前为了调控铜箔表面的微观组织并降低其粗糙度,通常在电解液中加入多种添加剂,如明胶、聚二硫二丙烷磺酸钠、羟乙基纤维素、聚乙二醇等,在此过程中存在添加剂不稳定和过度使用等问题,不仅造成生产成本增加,同时导致铜箔表面结构不均匀,影响了信号传输的完整性和可靠性。本文希望在减少加入添加剂种类的前提下,探明制备工艺参数对电解铜箔表面形貌及粗糙度的影响,为高性能电解铜箔的研究提供理论依据。

1 实验

1.1 试样的制备

本文选用尺寸为130 mm × 60 mm × 2 mm 的工业纯钛片作为阴极,并选用与阴极相同尺寸的镀铱钛板作为阳极。在特鲁利材料科技有限公司的OPT-380B 磨抛机上采用不同型号(包括400#、800#、1200#和2500#)的砂纸,同时结合SiO2抛光液和抛光布对钛片表面进行磨抛,获得不同表面粗糙度的钛片。

选用容积为1.5 L 的哈林槽作为反应槽,并以不同浓度的五水硫酸铜和硫酸来配制电解液,在电解液中添加2 mg/L 明胶,并将阴阳两电极之间的距离固定为60 mm。通过恒温水浴槽来控制电解液的温度。在沉积过程中,通过小型气泵向哈林槽的气孔内通气,保证电解液和添加剂在电沉积过程中得到良好的扩散。

按法拉第定律(m=KIt,其中m表示析出金属的质量,K为电化当量,I表示电流,t为通电时间)计算沉积铜箔的理论质量,并使用梅特勒-托利多仪器有限公司的ME104/02 型电子天平来称量铜箔实际质量,通过计算理论质量与实际质量之差来估算电流效率和实验误差,最终确定沉积时间为20 min 时可以制备出厚度为18 μm 的铜箔。

1.2 测试方法

1.2.1 扫描电子显微镜分析

采用日立FlexSEM 1000 扫描电子显微镜(SEM)分析铜箔样品的表面形貌。在进行SEM 分析之前,依次使用10%(体积分数)稀硫酸和无水乙醇溶液清洗待测铜箔样品,以去除其表面残留的氧化层与杂质,然后冷风吹干。将铜箔从钛片上剥离下来,并裁剪出一块合适尺寸的样品进行SEM 分析,工作电压10.0 kV,放大倍数700×和3 000×,观察角度90°。

1.2.2 表面粗糙度测试

以轮廓最大高度Rz来表征铜箔的表面粗糙度,它表示在一个取样长度内5 个最大的轮廓峰高度的平均值与5 个最大的轮廓谷深的平均值之和。采用北京吉泰科仪检测设备有限公司的JD-520 表面粗糙度仪测量铜箔样品表面的粗糙度。为减小铜箔褶皱和卷曲对表面粗糙度测量结果的影响,铜箔不从钛片上剥离下来,而是连同钛片一起置于专用操作台上。选择待测试样的不同位置测量3 次,取其平均值作为每个测试样的最终粗糙度结果。

1.2.3 三维轮廓分析

采用德国Bruker 公司的ContourGT-K 3D 光学轮廓仪分析铜箔表面的三维形貌,测试范围为230 μm ×170 μm。测试样品的前处理与上述SEM 测试相同,冷风吹干并从钛片上剥离下来后裁剪出1 cm × 1 cm 的样品,用双面胶将其粘贴在光滑平整的塑料板上,以防止铜箔翘曲。

2 结果与讨论

2.1 钛片表面粗糙度对铜箔表面形貌及粗糙度的影响

钛阴极辊是电解铜箔制造过程中的核心和关键设备,被称为电解铜箔生产的心脏,其表面品质直接影响所制铜箔的表面形貌[6]。在电沉积过程中,铜离子在外加电场的驱动下沉积在阴极辊表面而生成铜箔。钛阴极辊的表面形态和粗糙度直接决定铜箔光面的表面形貌[7],铜箔光面的形貌对毛面的粗糙度有重要影响。因此本文研究了不同粗糙度钛片对铜箔表面形貌及粗糙度的影响。

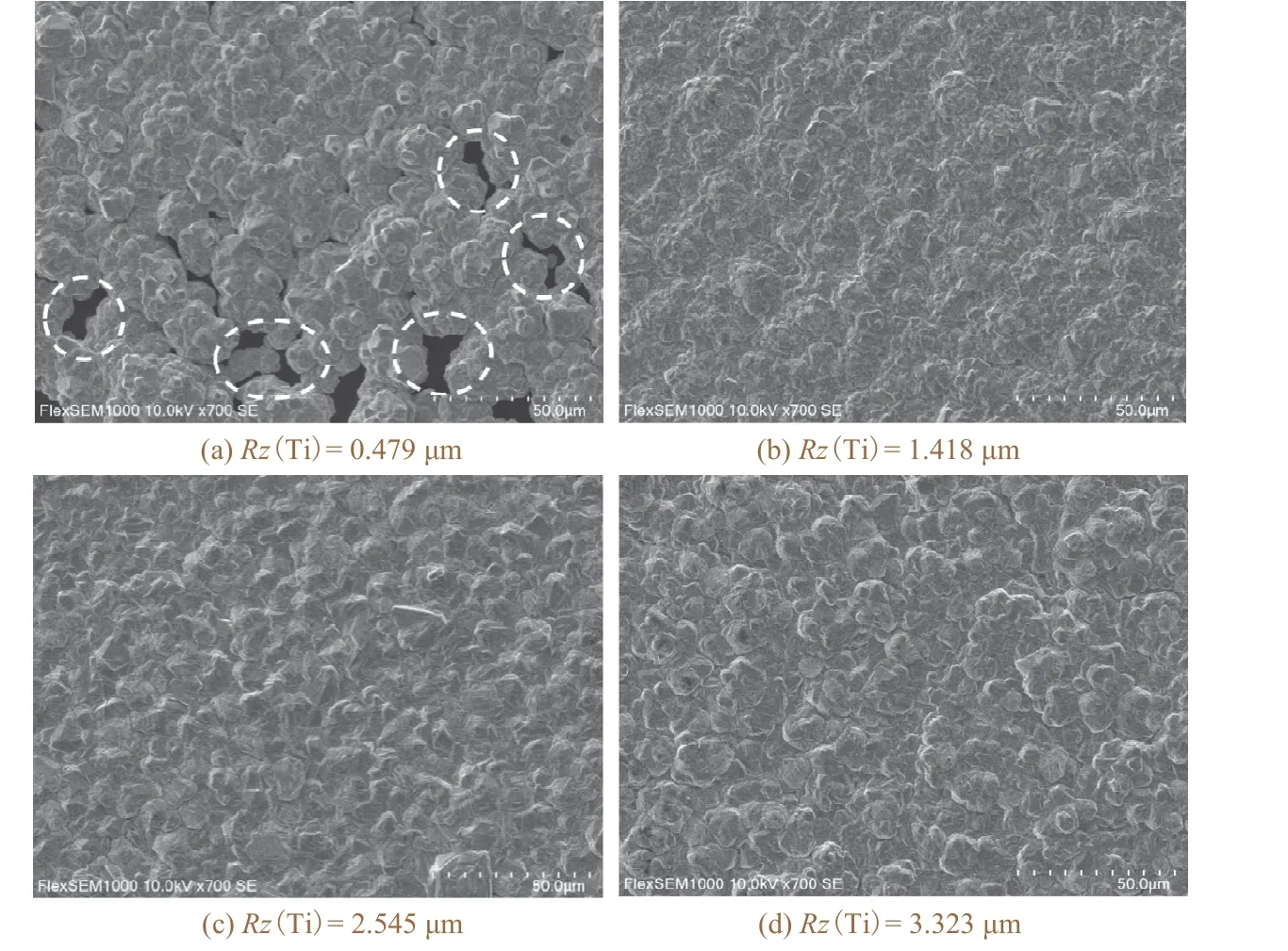

由图1 可知,当钛片的表面粗糙度Rz为0.479 μm 时,铜箔表面不平整,存在明显的孔洞缺陷(见图1a中虚线所圈部位)。这是由于钛片表面粗糙度较小时,钛片表面凹凸不明显,铜离子在沉积过程中优先沉积在凸起处,而凹槽处的电流密度相对较小,铜离子放电不足,沉积的铜较少,导致钛片部分区域裸露在外面[8]。钛片表面粗糙度Rz为1.418 μm 时,铜箔表面无明显缺陷,表面较平整。当钛片表面粗糙度Rz为2.545 μm 时,铜箔表面出现形状不规则的尖锐凸起颗粒,铜箔表面的凹凸轮廓清晰可见,如图1c 所示。当钛片表面粗糙度Rz增至3.323 μm 时,铜箔表面的不规则凸起颗粒发生堆叠,使铜箔表面更加不平整,凹凸轮廓更加明显,如图1d 所示。

图1 不同粗糙度的钛片上制备的铜箔的表面SEM 图像Figure 1 Surface SEM images of copper foils electrodeposited on titanium sheets with different roughness

由图2 可知,随着钛片表面粗糙度的增大,铜箔表面粗糙度先减小后增大。当钛片表面粗糙度Rz为0.479 μm 时,铜箔表面粗糙度Rz为4.124 μm。由于铜离子优先在钛片凸起处沉积,凹槽处沉积铜较少,因此铜箔表面不平整,粗糙度明显大于钛片。当钛片表面粗糙度Rz为1.418 μm 时,铜箔表面粗糙度最小。随着钛片粗糙度进一步增大,铜箔表面粗糙度也增大。因为粗糙度较大的钛片表面不平整,在沉积过程中实际反应面积增大,这意味着在相同的电流下,钛片表面电流密度降低,导致阴极极化减小,电流效率降低,所以铜箔表面粗糙度增大[9]。钛片表面粗糙度Rz应控制在1 ~ 2 μm,这样制备的铜箔表面粗糙度较小,表面形貌良好。

2.2 电流密度对铜箔表面形貌及粗糙度的影响

电流密度是金属电沉积过程的重要参数之一,它影响着金属离子的沉积速率和沉积物的表面形貌,从而影响镀层的力学性能。本文在3.0 ~ 5.5 A/dm2的范围内探究了电流密度对铜箔表面形貌及粗糙度的影响。

从图3 中可以发现,随着电流密度的增大,铜箔表面颗粒尺寸先减小后增大。当电流密度为3.0 A/dm2时,铜箔表面颗粒尺寸较大,表面形貌较差。这是由于当电流密度较小时,铜沉积不均匀,导致铜箔表面局部区域出现粗大颗粒,铜箔较疏松,无法完整地从钛片上剥离下来[10]。随着电流密度增大,铜箔表面颗粒尺寸明显减小。当电流密度为4.0 A/dm2时,铜箔表面较平整,表面形貌良好。当电流密度进一步增大,铜箔表面颗粒尺寸开始逐渐增大,表面呈现明显的凹凸轮廓。当电流密度为5.0 A/dm2时,铜箔表面出现异常长大的颗粒(见图3e 中白色虚线所圈的部分),铜箔表面形貌变差。电流密度升高,铜箔表面形貌变差是因为随着电流密度的增大,电沉积和颗粒生长速率加快,铜箔颗粒尺寸增大,铜箔表面不平整[11-12]。

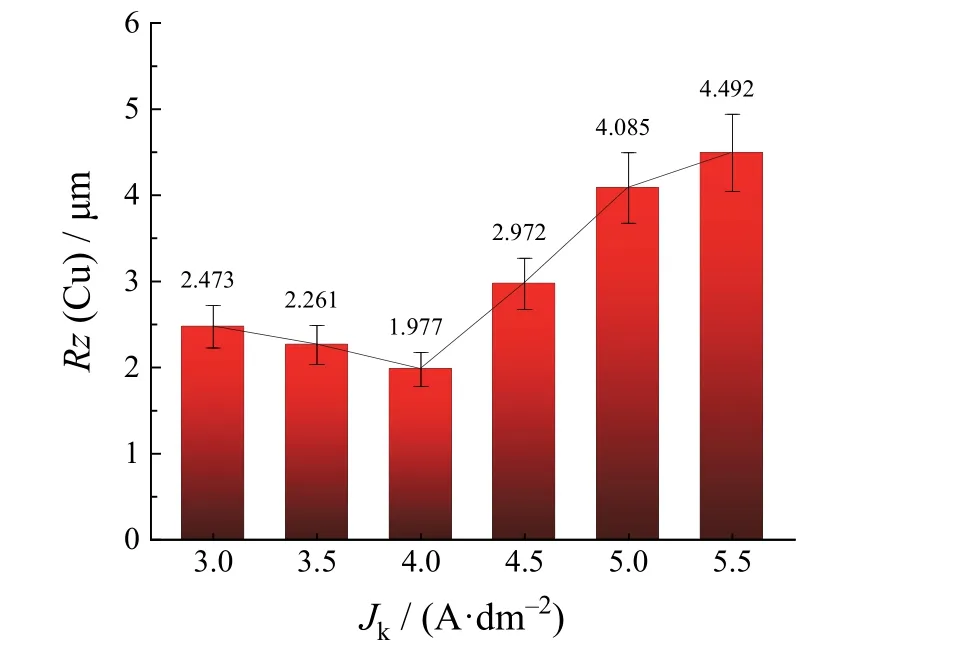

由图4 可知,随着电流密度的增大,铜箔表面粗糙度先减小后增大。当电流密度为3.0 A/dm2时,铜沉积较慢,而且不均匀,铜箔表面颗粒尺寸较大,使得铜箔表面粗糙度增大。当电流密度为4.0 A/dm2时,铜箔表面粗糙度Rz最小。随着电流密度进一步增大,铜结晶生长加快,颗粒之间发生吞并,导致铜箔表面颗粒尺寸增大,粗大颗粒增多,铜箔表面粗糙度Rz呈线性增大[13-14]。因此,合适的电流密度为4.0 A/dm2,此时铜箔表面形貌良好,表面粗糙度最小,Rz为1.977 μm。

图4 电流密度对铜箔表面粗糙度的影响Figure 4 Effect of current density on surface roughness of copper foil

2.3 硫酸质量浓度对铜箔表面形貌及粗糙度的影响

在电解铜箔生产过程中,通过往电解液中加入硫酸来增强电解液中离子的分散性,提高电解液的导电性能,进而提高电流效率。本文选取硫酸质量浓度80 ~ 130 g/L 进行电解铜箔实验,所制铜箔的表面形貌及粗糙度分别如图5 和图6 所示。

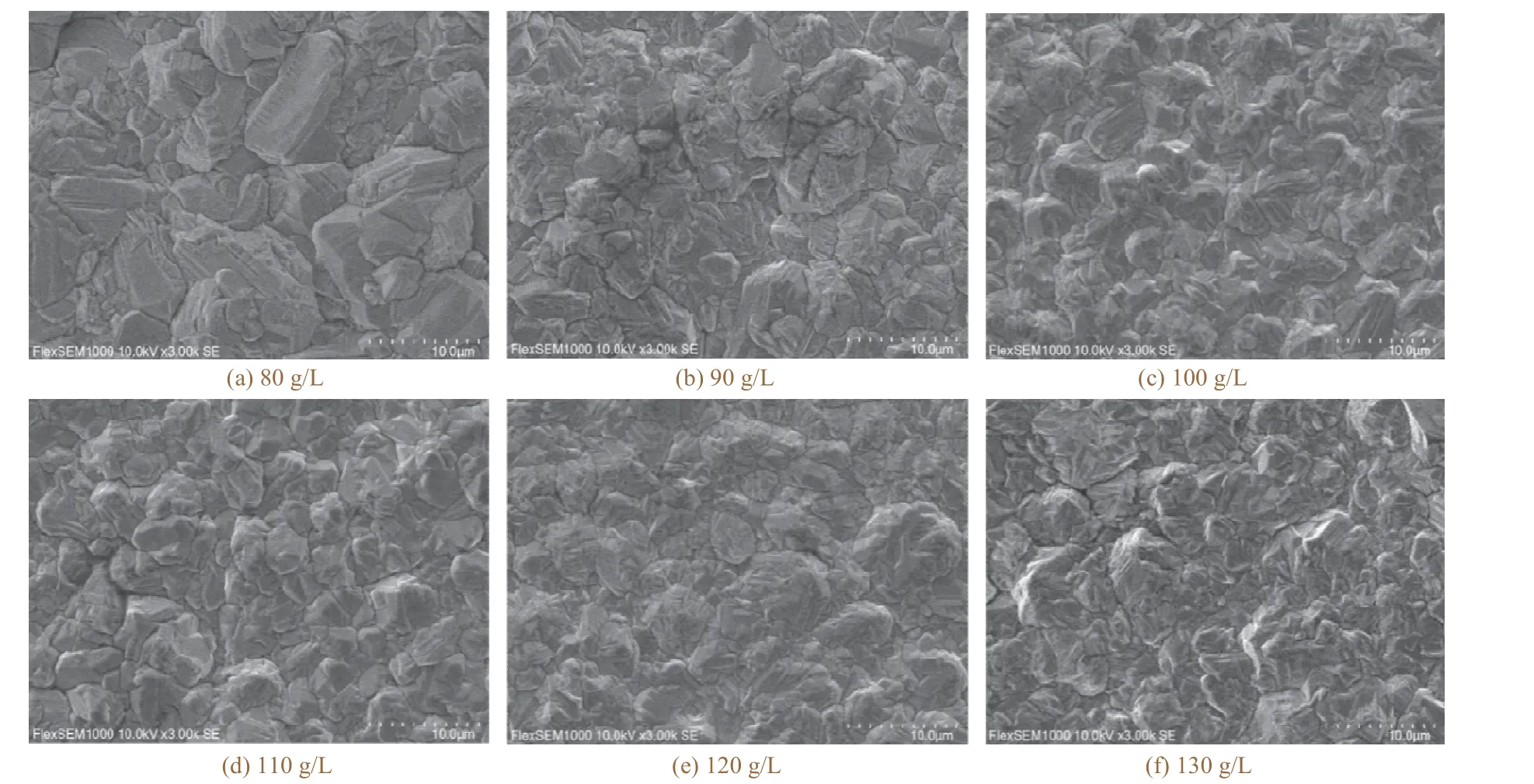

图5 不同硫酸质量浓度下制备的铜箔的表面SEM 图像Figure 5 Surface SEM images of copper foils electrodeposited with different mass concentrations of sulfuric acid

图6 硫酸质量浓度对铜箔表面粗糙度的影响Figure 6 Effect of mass concentration of sulfuric acid on surface roughness of copper foil

由图5 可知,随着硫酸质量浓度增大,铜箔表面颗粒尺寸表现出先减小后增大的趋势。当硫酸质量浓度为80 g/L 时,铜箔表面颗粒尺寸较大,形貌较差(见图5a),铜箔本身较疏松。这是因为电解液中硫酸浓度较低时,电解液导电能力较差[15]。当硫酸质量浓度为90 g/L 时,铜箔表面颗粒尺寸减小,但部分区域仍存在大尺寸颗粒,铜箔表面的凹凸轮廓清晰可见(见图5b)。当硫酸质量浓度继续增大到100 g/L 和110 g/L 时,铜箔表面颗粒尺寸减小,且大小较均匀,如图5c 和图5d 所示。当硫酸质量浓度为120 g/L 时,铜箔表面颗粒尺寸增大,大小不一,凹凸轮廓明显,如图5e 所示。随着硫酸浓度进一步增大,铜箔表面出现树枝状结构,表面形貌变差,如图5f 所示。在硫酸浓度较大的情况下,阴极析氢加重,导致还原氢与钛片产生合金化反应,破坏了钛片的表面形貌,所以铜箔表面容易形成树枝状结构[16]。另外,较高的硫酸浓度会加剧加热棒、电解槽等实验设备的腐蚀[17]。

从图6 中可以看出,随着硫酸质量浓度的增大,铜箔表面粗糙度先减小后增大。当硫酸质量浓度为80 g/L时,由于铜箔表面颗粒尺寸较大,因此铜箔表面粗糙度较大。当硫酸质量浓度增大,铜箔表面颗粒尺寸减小,粗糙度减小,硫酸质量浓度为100 g/L 时所得到的铜箔表面粗糙度最小,Rz仅为1.971 μm。当硫酸质量浓度大于120 g/L 时,由于铜箔表面颗粒尺寸增大和树枝状结构的出现,铜箔表面粗糙度又增大。因此,合适的硫酸质量浓度为100 g/L。

2.4 铜离子质量浓度和电解液温度对铜箔表面形貌及粗糙度的影响

铜离子质量浓度和电解液温度也是电解铜箔沉积过程中重要的影响因素,二者通过对电流效率、电解反应速率、结晶形态、溶液流动性等因素的影响,从而影响电解铜箔的表面形貌及力学性能。本文选取铜离子质量浓度40 ~ 90 g/L、电解液温度33 ~ 53 ℃范围内制备电解铜箔,探究这两个条件对铜箔表面形貌及粗糙度的影响。

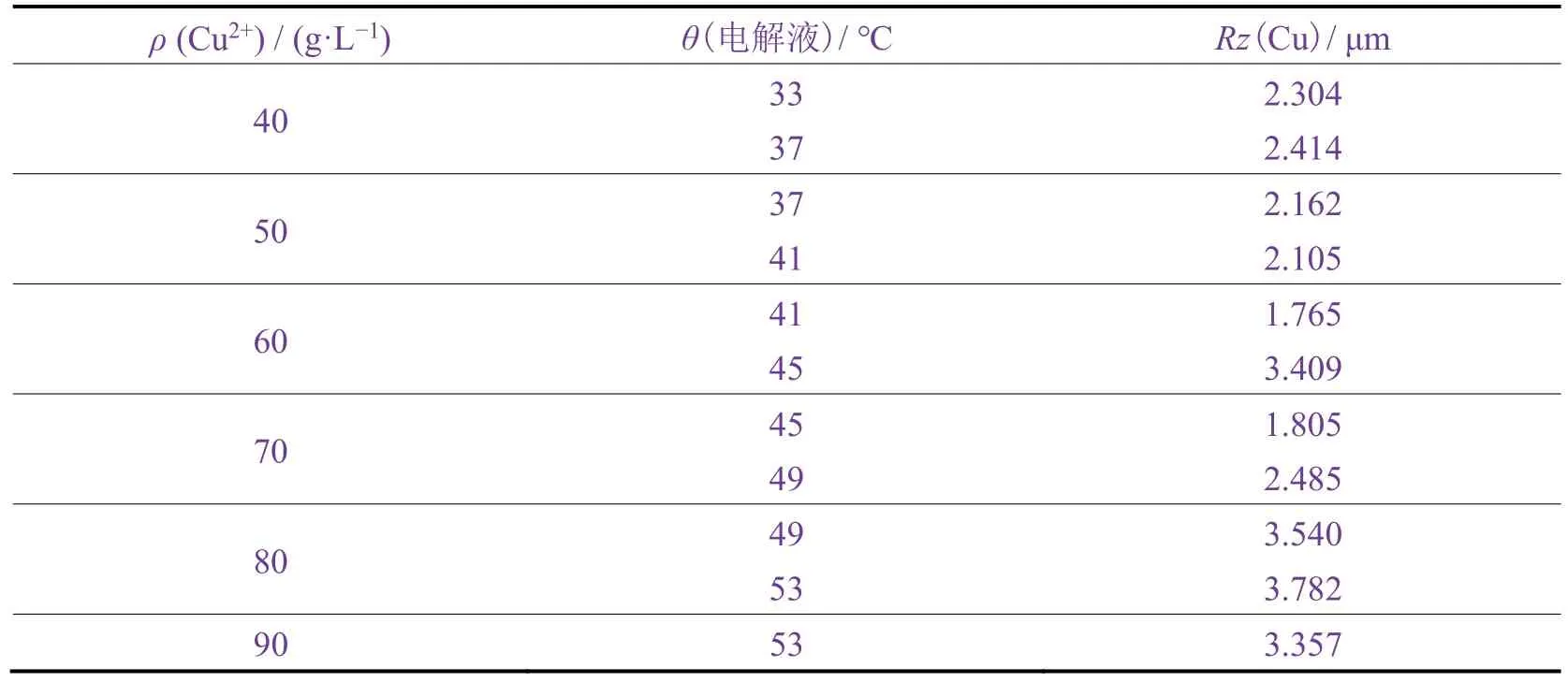

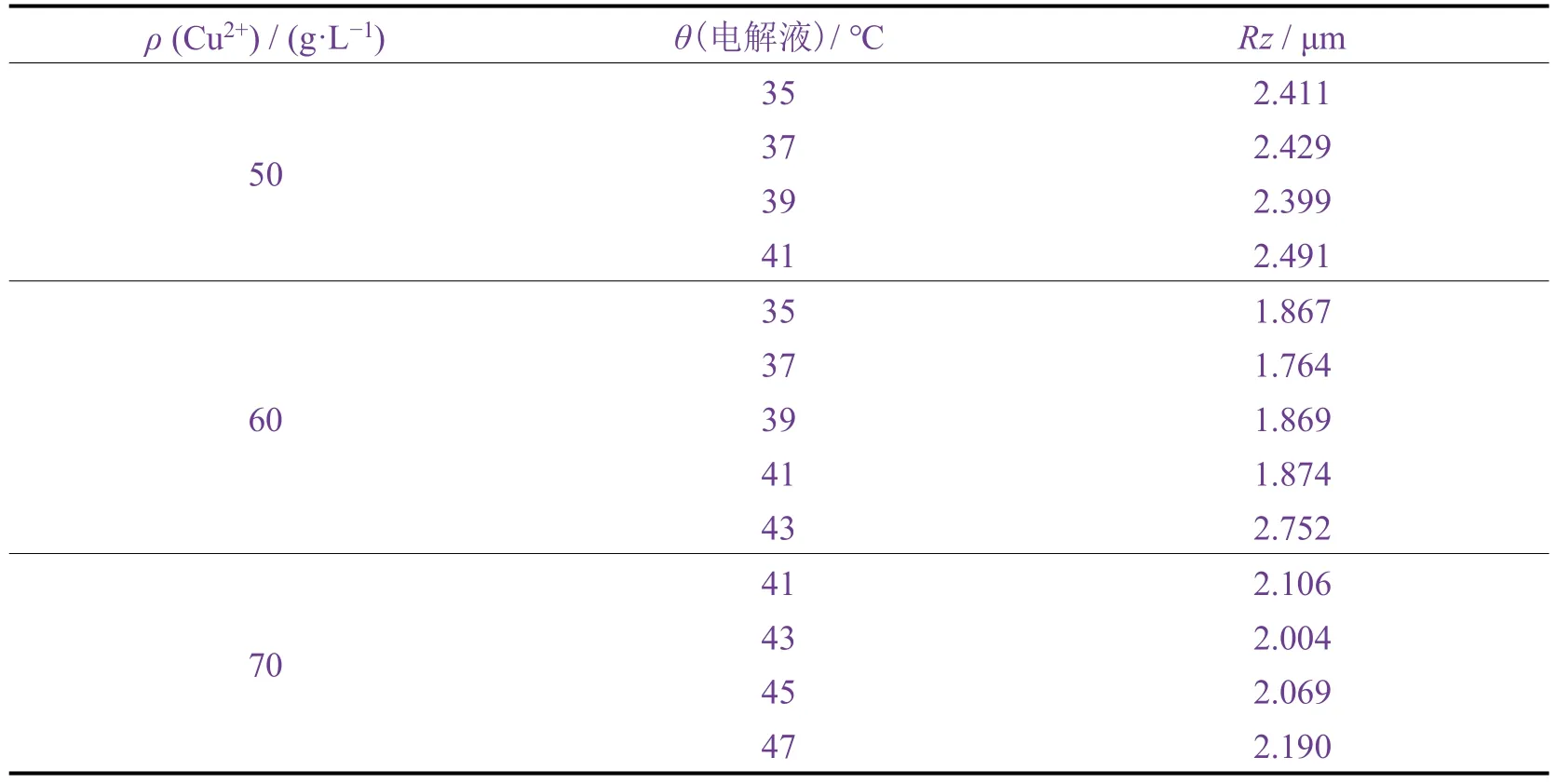

由表1 可知,随着铜离子质量浓度增大和电解液温度升高,铜箔表面粗糙度先减小后增大。当铜离子质量浓度为40 g/L 时,铜箔表面粗糙度较大。因为当铜离子质量浓度较低时,铜离子优先沉积在初始颗粒凸出点处,铜箔表面形成大尺寸颗粒,导致颗粒底部贫铜[18]。颗粒尺寸越大,铜离子越容易在大尺寸颗粒处沉积,形成尺寸更大的颗粒,进一步加剧颗粒底部贫铜,导致铜箔表面粗糙度增大。随着铜离子浓度和电解液温度升高,铜箔表面粗糙度减小。当铜离子质量浓度为60 g/L,电解液温度为41 °C 时,铜箔表面粗糙度最小,Rz为1.765 μm。随着铜离子质量浓度进一步增大和电解液温度继续升高,铜箔表面粗糙度增大。当铜离子质量浓度大于80 g/L,电解液温度高于49 °C 时,铜箔表面粗糙度明显增大。这是由于较高的铜离子浓度和电解液温度使得电解液中离子的扩散加快,促进了铜结晶的生长,铜箔表面局部出现异常长大的颗粒[19]。

表1 不同铜离子质量浓度和电解液温度下制备的铜箔的表面粗糙度Table 1 Surface roughness of copper foil electrodeposited with different mass concentrations of copper ions and at different electrolyte temperatures

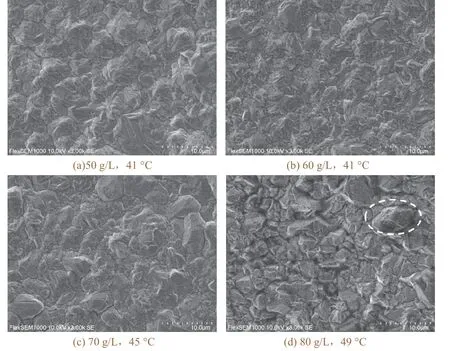

图7 给出了不同铜离子质量浓度和电解液温度下制备的表面粗糙度最小的铜箔的表面SEM 图像。如图7a所示,在铜离子质量浓度为50 g/L,电解液温度为41 °C 的条件下,虽然铜箔表面颗粒大小较均匀,但颗粒尺寸较大。因为此时铜离子浓度较低,铜优先沉积在初始颗粒凸出点处,容易生成尺寸较大的颗粒,使得铜箔表面粗糙度增大[20]。随着铜离子质量浓度的增大,铜箔表面颗粒尺寸减小,大尺寸颗粒减少,铜箔表面较平整。当铜离子质量浓度为60 g/L,电解液温度为41 °C 时,电解铜箔表面无明显的大尺寸颗粒,表面形貌良好。当铜离子质量浓度为80 g/L,电解液温度为49 °C 时,铜箔表面出现异常长大的颗粒(见图7d 中虚线圈住的部分),表面平整性变差。这是因为虽然较高的铜离子浓度可以提高电流密度上限,但是会使阴极过电位降低,导致局部出现颗粒异常长大和大小不一的现象,影响铜箔最终的表面形貌,使铜箔表面呈现明显的凹凸轮廓[21]。

图7 不同铜离子浓度和电解液温度下制备的铜箔的表面SEM 图像Figure 7 Surface SEM images of copper foils prepared with different concentration of copper ion and electrolyte temperature

图8 展示了铜离子质量浓度为60 g/L 和电解液温度为41 °C 的条件下,以及铜离子质量浓度为80 g/L 和电解液温度为49 °C 时制备的铜箔的三维形貌和截面轮廓图。参考平面为测试区域所有点的平均高度,用于反映铜箔表面凹凸轮廓变化。随着绝对高度的增加,铜箔表面呈现从蓝色到绿色,再到红色的颜色变化。当铜离子质量浓度为60 g/L,电解液温度为41 °C 时,铜箔表面三维形貌图主要呈现出绿色(如图8a 所示),说明测试区域大部分点的高度接近参考平面。结合图8b 和图8c 的截面轮廓曲线可以得出,x 轴和y 轴凹凸轮廓变化均不超过2 μm,表明此条件下制备的铜箔轮廓度较低。当铜离子质量浓度为80 g/L,电解液温度为49 °C时,铜箔表面三维形貌主要呈现出红色(如图8d 所示),表明测试区域显示出凸起颗粒,尤其是x= 170 ~ 230 μm、y= 0 ~ 40 μm 右下角红色区域分布较密集,该区域内存在较多的凸起颗粒。由图8e 和图8f 可知,x 轴和y 轴凹凸轮廓变化明显,并且部分测试点的高度接近4 μm,表明此条件下所制备的铜箔轮廓度较高。通过两种情况下的三维形貌及截面轮廓比较可以直观地发现,当铜离子质量浓度为80 g/L,电解液温度为49 °C 时,铜箔表面的凹凸轮廓变化更为明显,这与上述SEM 表征和粗糙度测试结果一致。

图8 不同铜离子质量浓度和电解液温度下所得铜箔的三维形貌及截面轮廓图Figure 8 Three-dimensional topography and cross-section profile of copper foils electrodeposited with different mass concentrations of copper ions and at different electrolyte temperatures

根据以上结果可以总结出获得表面形貌较好、粗糙度Rz较小的电解铜箔的铜离子质量浓度和电解液温度为50 g/L、41 °C,60 g/L、41 °C,或70 g/L、45 °C。以这3 组条件为基础,进一步考察电解液温度对铜箔表面形貌及粗糙度的影响。

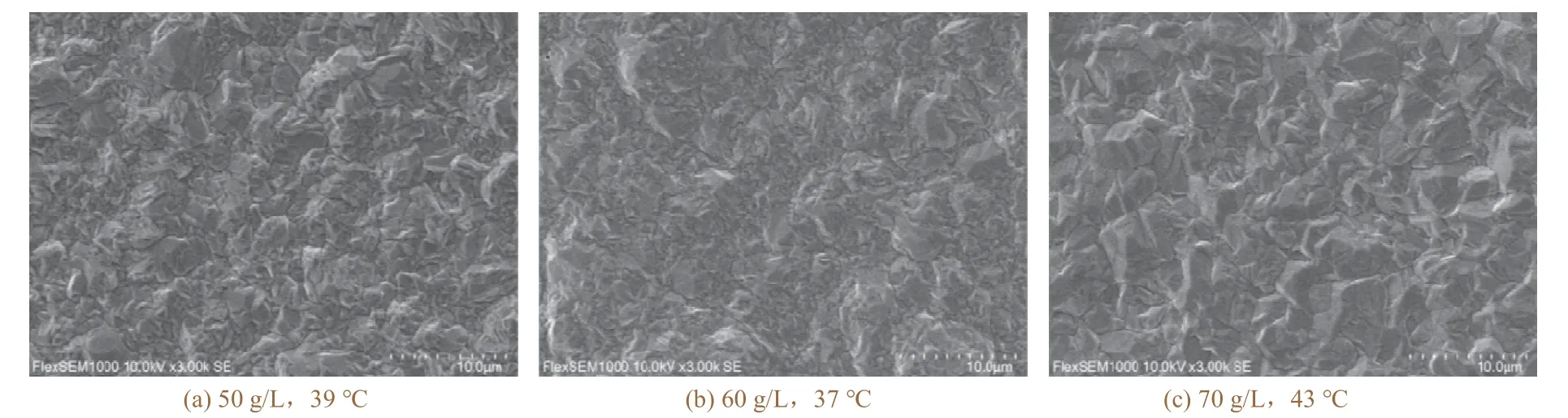

由表2 可知,随着铜离子质量浓度增大和电解液温度升高,铜箔表面粗糙度先减小后增大,与表1 给出的实验结果一致。当铜离子质量浓度为60 g/L 且电解液温度为37 °C 时,电解铜箔表面粗糙度最小,Rz为1.764 μm。由图9 给出的较优铜离子浓度和电解液温度下表面粗糙度最小的铜箔表面SEM 图像可知,随着铜离子浓度增大,铜箔表面颗粒尺寸先减小后增大,铜离子质量浓度为60 g/L、电解液温度为37 °C 时,铜箔表面无明显异常长大颗粒,表面形貌良好。

表2 在较优的铜离子质量浓度下电解液温度对铜箔表面粗糙度的影响Table 2 Effect of electrolyte temperature on surface roughness of copper foil when the mass concentration of copper ions was within a suitable range

图9 在较优的铜离子质量浓度和电解液温度下制备的铜箔的表面SEM 图像Figure 9 Surface SEM images of copper foils electrodeposited when the mass concentration of copper ions and electrolyte temperature were suitable

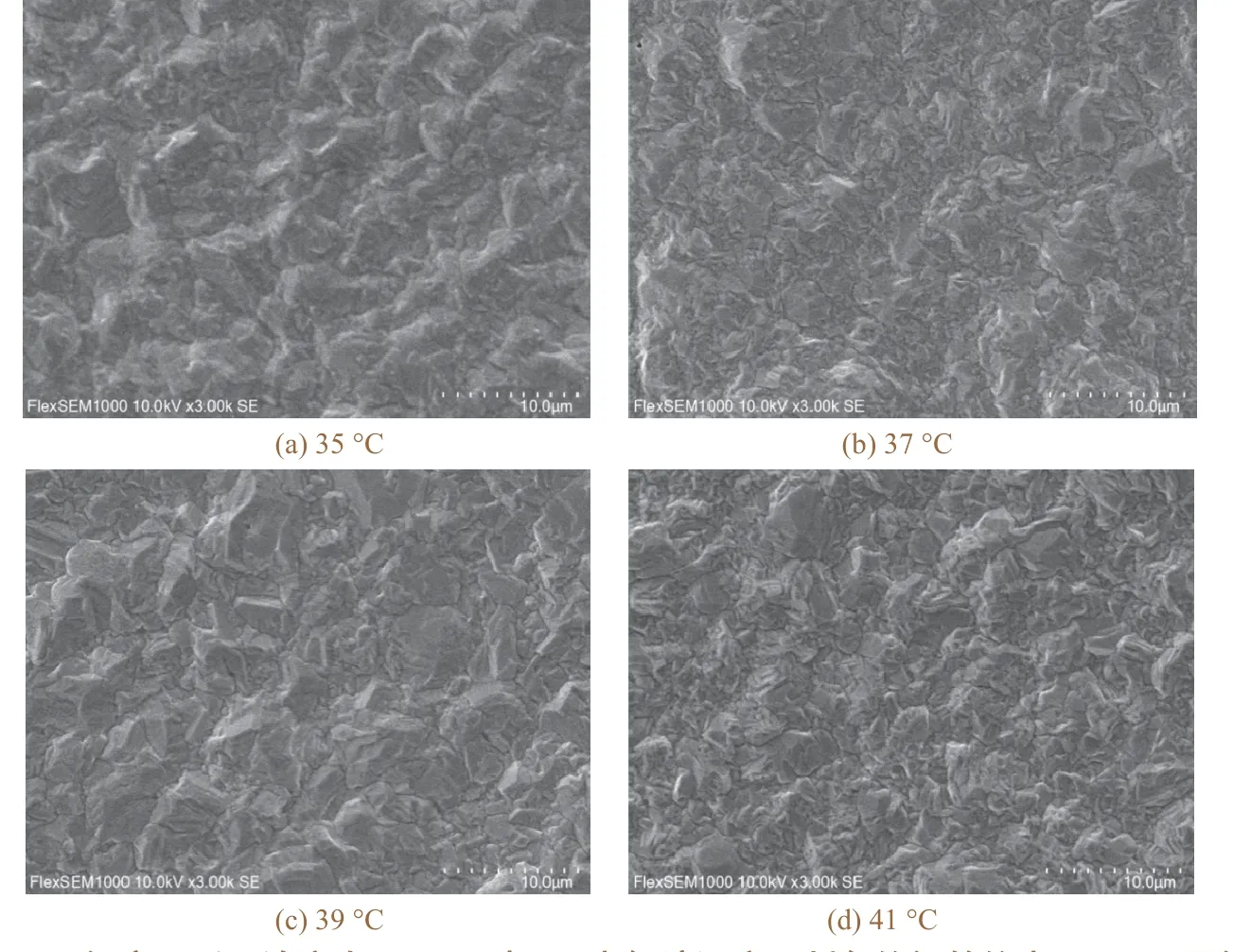

由图10 可知,在铜离子质量浓度为60 g/L 的条件下,铜箔表面颗粒尺寸随电解液温度呈先减小后增大的趋势。当电解液温度为35 °C 时,铜箔表面颗粒尺寸较大。因为电解液温度较低时,硫酸铜的溶解度较低,电解液的扩散较慢,铜箔表面生成大尺寸颗粒,使得铜箔表面粗糙度增大[22]。当电解液温度为37 °C 时,铜箔表面颗粒尺寸减小,表面形貌良好。这是因为随着电解液温度的升高,铜离子的形核和生长都加快,而形核速率的提升更明显,大量的铜离子快速形核后沉积,增加了沉积层表面的活性位点,于是铜箔表面颗粒尺寸减小,且大尺寸颗粒减少,铜箔表面粗糙度降低[12]。随着电解液温度进一步升高,铜箔表面颗粒尺寸减小,但局部区域出现颗粒异常长大的现象,铜箔表面平整性降低。由此可见,当铜离子质量浓度为60 g/L 时,较高的温度不利于获得低轮廓的铜箔,电解液温度为37 °C 时铜箔表面形貌良好,且粗糙度最小,Rz只有1.764 μm。

图10 铜离子质量浓度为60 g/L 时不同电解液温度下制备的铜箔的表面SEM 图像Figure 10 Surface SEM images of copper foils electrodeposited at different electrolyte temperatures when the mass concentration of copper ions was 60 g/L

3 结论

通过对电解铜箔制备工艺参数的调控,初步探明了钛基体表面粗糙度、电流密度、硫酸质量浓度、铜离子质量浓度和电解液温度对电解铜箔表面形貌及粗糙度的影响。当钛基体表面粗糙度(Rz)控制在1 ~ 2 μm,电流密度设定为4.0 A/dm2,电解液中硫酸和铜离子的质量浓度分别为100 g/L 和60 g/L,电解液温度恒定在37 °C 时,可以制备出表面平整、铜颗粒大小均匀、粗糙度Rz低至1.764 μm 的低轮廓电解铜箔。