典型阳极氧化铝合金在热带海洋大气环境下的腐蚀行为研究

2023-11-10许志龙何林玥于乃川姚琼郭勇

许志龙,何林玥,于乃川,姚琼,郭勇

1.北京科技大学天津学院 材料科学与工程系,天津 301830

2.北京科技大学 新材料技术研究院,北京 100083

3.航天发射场可靠性技术重点实验室,海南 海口 571000

4.天津市职业大学 生物与环境工程学院,天津 300410

2xxx 系、6xxx 系和7xxx 系铝合金具有很多优异的性能,能够适应传统产业和现代高科技发展的需求,被广泛应用于陆上交通运输工具、航海船舶、航空航天器等领域[1-2]。然而,铝合金在这些服役环境中发生腐蚀会造成材料损伤,从而引发相关性能失效和安全问题。对于一直处于高紫外线、高温、高压、干湿交替的恶劣环境中的船舶,以及长期在水汽、海洋等潮湿环境中服役的飞机,铝合金材料在使用过程中暴露出不少缺陷与不足[3-4]。

在铝合金表面处理领域,阳极氧化技术的发展和应用最为迅速和广泛[5-6]。这种能够合成出有序多孔结构的方法可以获得厚而致密的膜层,是一种便宜、简单、省时的工业化应用方案[7-8]。目前,关于通过改善阳极氧化及后处理封孔工艺来制备优质阳极氧化膜方面的报道很多[9-14],而对其暴露在服役环境中的腐蚀行为及机理的研究也非常重要[15-19],特别是在严酷的热带海洋大气环境下的腐蚀特征和腐蚀过程。文昌具有高温、高湿、高盐雾,以及多雷暴、强降水、经常遭受热带气旋袭击等气候特点,热带海洋大气环境特征明显。

本文对经过硫酸阳极氧化的2A12、6061和7050铝合金在文昌热带海洋大气环境下的腐蚀规律展开研究,不仅包括腐蚀动力学、宏观和微观表面腐蚀形貌的变化、腐蚀产物形貌和成分等内容,还重点关注了截面腐蚀形貌的变化,特别是点蚀坑的纵向发展过程。

1 实验

1.1 材料

本次实验所用的3 种铝合金的化学成分见表1。根据国标GB/T 14165–2008《金属和合金 大气腐蚀试验现场试验的一般要求》对加工好的3 种试样进行大气暴露实验,暴露周期分别为6、12、24 和48 个月,每个周期准备4 块平行样。

1.2 方法

根据国标GB/T 16545–2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》对腐蚀后的部分试样进行除锈,除锈液为浓硝酸(密度1.42 g/mL)。在室温下将带锈试样浸泡在放有除锈液的超声波清洗机中5 min,除锈后依次用去离子水与乙醇将试样冲洗干净。微观腐蚀形貌采用Bruker 的Regulus 8100 型扫描电镜(SEM)进行观察,并使用其配备的能谱仪(EDS)对腐蚀产物进行元素分析。采用日本理学的Dmax-RC 型旋转阳极X 射线衍射仪(XRD)分析腐蚀产物的相结构,扫描范围(2θ)为10° ~ 90°,扫描速率为10°/min。使用日本基恩士的VK-X250 型3D 激光共聚焦设备,采用“显微镜焦距差法”对点蚀坑深度进行测算。

2 结果与讨论

2.1 腐蚀动力学分析

对经过大气暴露试验的硫酸阳极氧化铝合金进行除锈处理后,按式(1)计算质量损失。

式中:M表示试样单位面积的质量损失,单位为g/m2;m0表示初始质量,单位为g;m1表示除锈后的质量,单位为g;a、b、c分别为试样的长、宽、高,单位皆为m。

按式(2)计算腐蚀速率。

式中:Vy指年腐蚀速率,单位为g/(m2·a);My指暴露周期为y时试样的单位面积质量损失,单位为g/m2;ty指暴露周期为y时的时间,单位为a;y指暴露周期,1、2、3 和4 个暴露周期分别为6、12、24 和48 个月。

对实验数据进行分析后得出质量损失随时间变化的规律符合如式(3)所示的幂函数规则。

式中K为常数,表征初始质量损失速率;t为试样暴露时间;n为常数,表征质量损失的发展趋势。

对2A12、6061 和7050 硫酸阳极氧化铝合金的质量损失曲线进行回归分析,得到方程(4)、(5)和(6)。

3 个方程的相关系数分别为0.968 7、0.931 7 和0.920 2,皆为高度相关。此外,回归方程中的n均小于1,表明硫酸阳极氧化铝合金的质量损失随着时间的延长而逐渐减慢。

从图1 可知,经硫酸阳极氧化的2A12、6061 和7050 铝合金在大气中暴露后的质量损失较小,48 个月时的质量损失分别为4.24、4.38 和4.37 g/m2。从图1b 可以看出,硫酸阳极氧化2A12 铝合金的腐蚀速率在暴露初期(6 个月内)较高,12 个月后明显降低并保持在较低水平。如图1d 和1f 所示,6061 和7050 试样的年腐蚀速率随着时间推移先升高后降低,暴露12 个月达到最高,之后明显降低。

2.2 微观腐蚀形貌分析

从图2a 可以看出,对于硫酸阳极氧化2A12 铝合金,随着曝晒周期的增加,点蚀坑逐渐加深,从暴露6 个月时的5.588 μm 增大到了暴露48 个月时的12.341 μm,表明这些蚀坑不断地朝纵向发展。从图2b 和图2c可以看出,6061 和7050 试样在暴露6 ~ 12 个月内的最大点蚀深度没有明显增大,从12 个月到24 个月这段时间内最大点蚀深度大约增大了2 μm,而24 个月到48 个月这段时间内的点蚀深度基本无变化。

图2 3 种硫酸阳极氧化铝合金在文昌暴露不同周期后的最大点蚀深度Figure 2 Maximum pitting depth of three sulfuric acid-anodized aluminum alloys after different periods of exposure in Wenchang

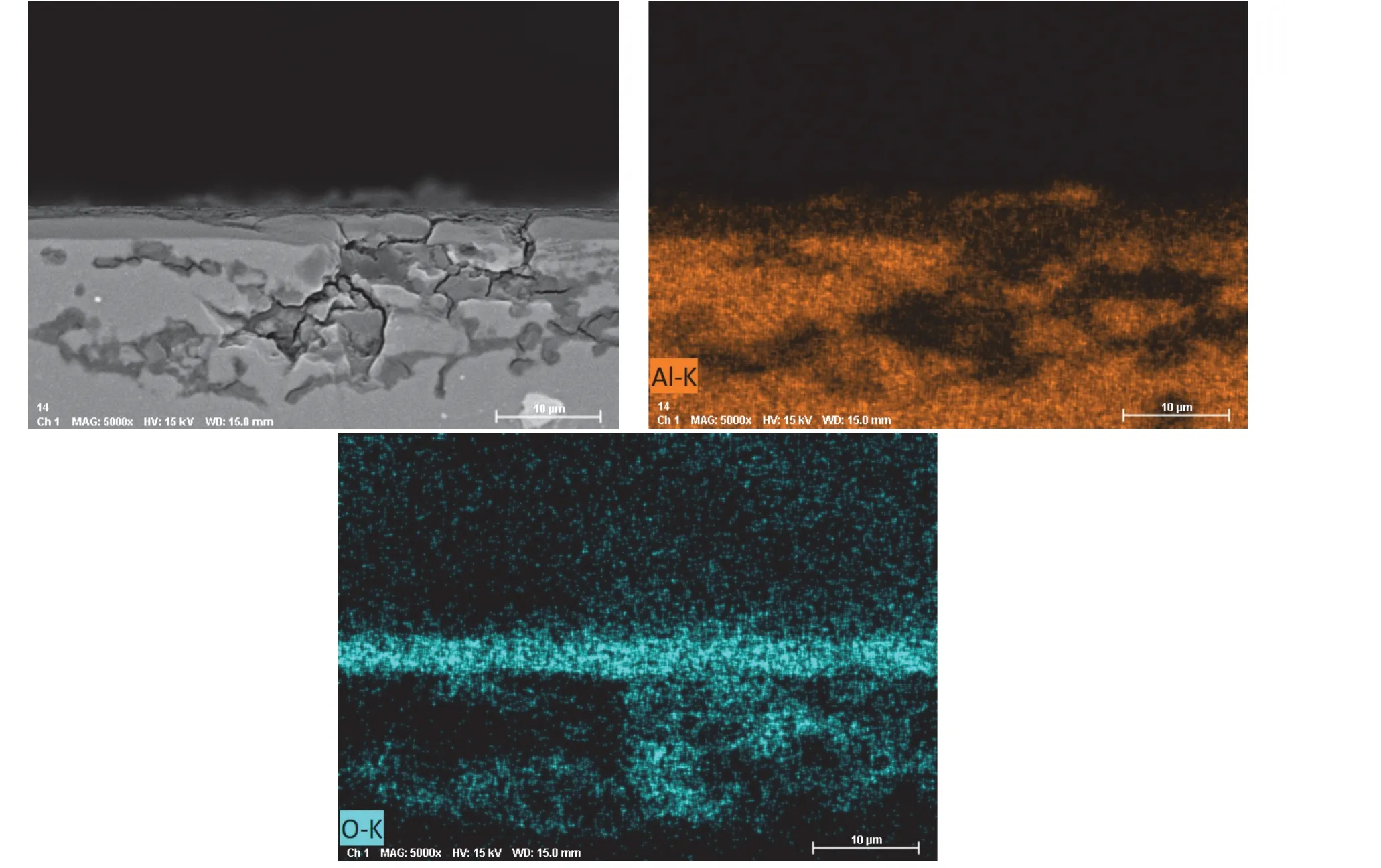

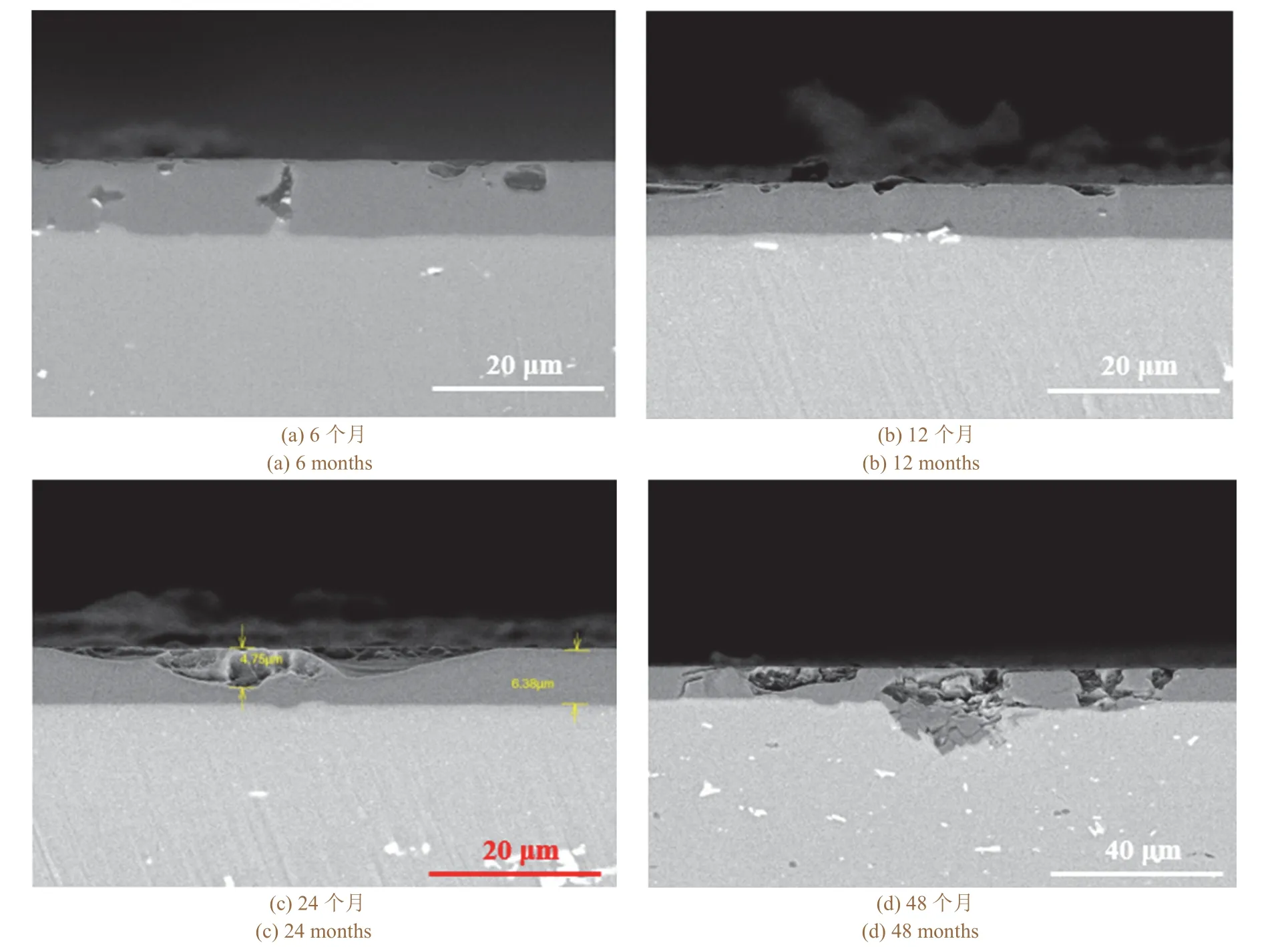

在图3 给出的硫酸阳极氧化2A12 铝合金暴露不同周期的截面扫描电镜照片中可以更加清楚直观地看到点蚀坑的形状、深度、位置等细节。如图3a 所示,2A12 试样暴露6 个月时,蚀坑从阳极氧化膜表面发展到了基体表面。根据背散射模式下的颜色衬度对比可知,点蚀坑一开始存在于阳极氧化膜上。随着暴露时间延长,点蚀坑不断朝着横向和纵向发展,使得蚀坑的口径变大,蚀坑贯穿整个阳极氧化膜而直达基体,形成明显的凹坑,如图3c 所示。当2A12 试样暴露48 个月时,已发展至铝合金基体的点蚀坑不断向基体内部各个方向推进,形成树杈状腐蚀形貌。这一特征可从能谱面扫结果(如图4 所示)中Al 和O 元素的分布得到证实。

图4 硫酸阳极氧化2A12 铝合金暴露48 个月后的截面元素分布Figure 4 Cross-sectional element distribution of sulfuric acid-anodized 2A12 aluminum alloy exposed to corrosion for 48 months

图5 是硫酸阳极氧化6061 铝合金暴露不同周期的截面微观形貌。暴露12 个月内,阳极氧化膜上只有很浅的凹坑;暴露24 个月时出现了比较深的点蚀坑,但未到达基体;暴露48 个月时可观察到沿着阳极氧化膜向基体发展的蚀坑,但对基体内部的渗透远达不到2A12 试样同周期的程度。

从图6 可以看出,对于硫酸阳极氧化7050 铝合金试样,前两个暴露周期内其表面产生了一些很浅的凹坑,后两个周期则可以观察到蚀坑纵向发展的趋势,逐步达到基体。

图6 7050 阳极氧化膜试样暴露不同周期的截面微观形貌Figure 6 Cross-sectional morphology of sulfuric acid-anodized 7050 aluminum alloy exposed to corrosion at different periods

总体来说,在相同的暴露周期内,硫酸阳极氧化2A12 铝合金上产生了比硫酸阳极氧化6061 和7050 铝合金试样更大、更深的蚀坑,点蚀程度更加严重。这与图2 给出的3D 激光共聚焦的分析结果较为一致。

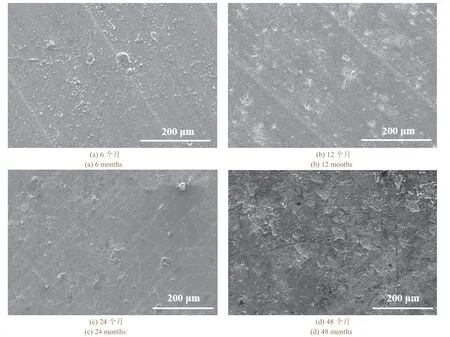

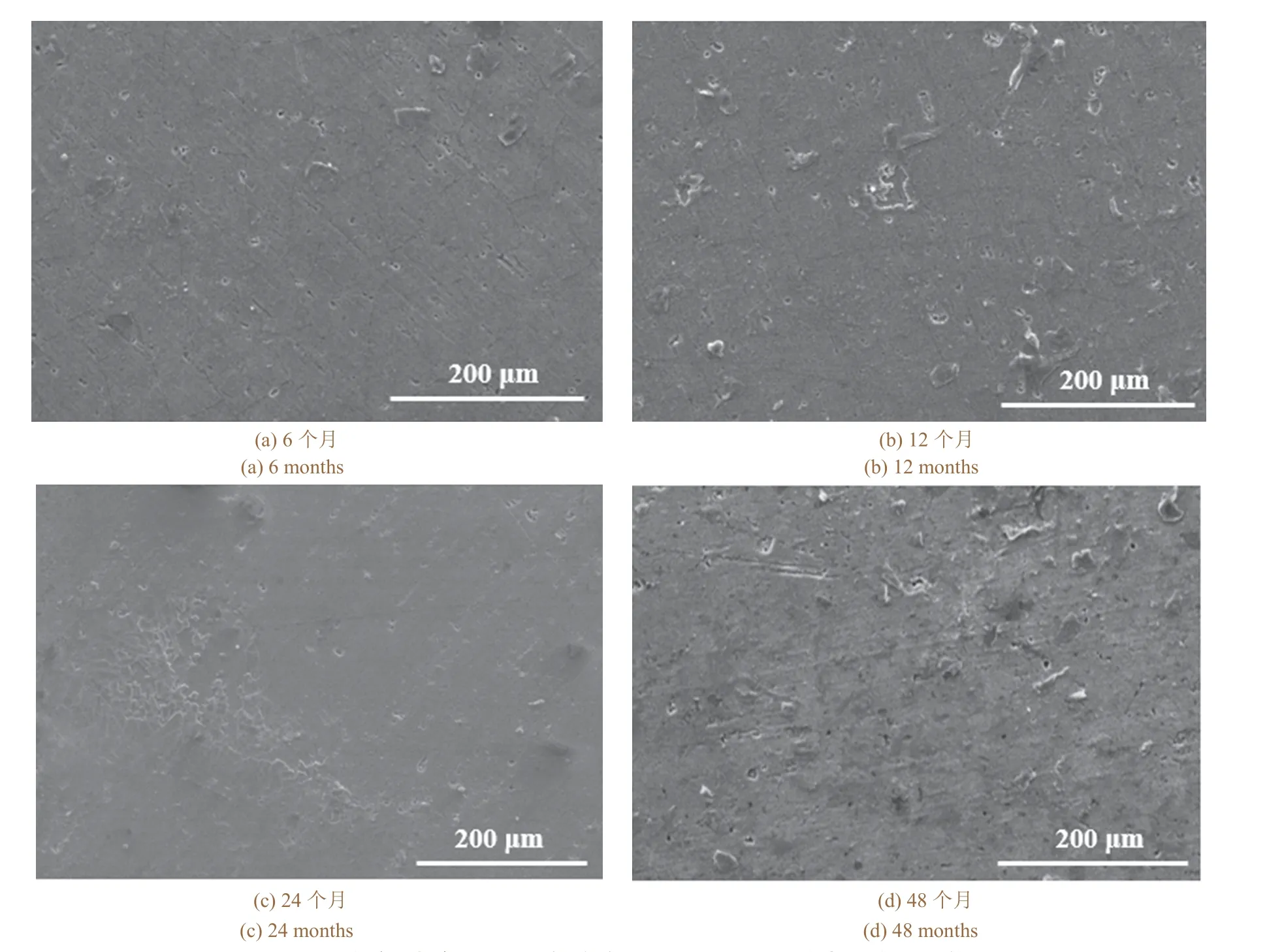

由图7 可见,硫酸阳极氧化2A12 铝合金试样的腐蚀主要为点蚀,并且随着时间的延长,在暴露24 个月时表面出现了少量不规则的颗粒状腐蚀产物,暴露时间为48 个月的试样表面则出现了一些大块的有裂纹的腐蚀产物。而从图8 和图9 给出的硫酸阳极氧化6061 和7050 铝合金试样暴露不同周期的表面腐蚀形貌可以观察到它们的表面都有点蚀坑,且随着暴露时间的延长,也逐渐出现了有裂纹和呈不规则块状的腐蚀产物颗粒。

图8 硫酸阳极氧化6061 铝合金暴露不同周期后的表面腐蚀形貌Figure 8 Surface micromorphology of sulfuric acid-anodized 6061 aluminum alloy exposed to corrosion at different periods

图9 硫酸阳极氧化7050 铝合金暴露不同周期后的表面腐蚀形貌Figure 9 Surface micromorphology of sulfuric acid-anodized 7050 aluminum alloy exposed to corrosion at different periods

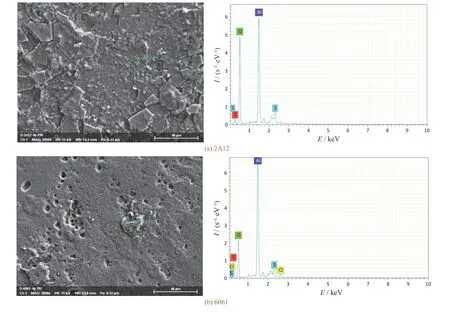

图10 是暴露48 个月后对硫酸阳极氧化膜试样表面腐蚀产物进行EDS 点扫的结果。从中可以看出腐蚀产物主要含有Al 和O 元素,此外还有少量的Cl、S、Na 等元素,这些元素主要来源于海洋大气环境。

图10 硫酸阳极氧化铝合金暴露48 个月后腐蚀产物的EDS 点扫结果Figure 10 EDS spot analysis results of corrosion products for sulfuric acid-anodized aluminum alloys after 48 months of exposure

暴露48 个月时,硫酸阳极氧化2A12 铝合金试样表面已被全面腐蚀,腐蚀产物层的厚度可以达到10 μm以上(见图3d),而此时硫酸阳极氧化6061 和7050 铝合金试样的腐蚀仍以点蚀为主,腐蚀程度较轻,虽腐蚀产物厚度也达到了5 ~ 10 μm(见图5d 和图6d),但未连成腐蚀产物层。

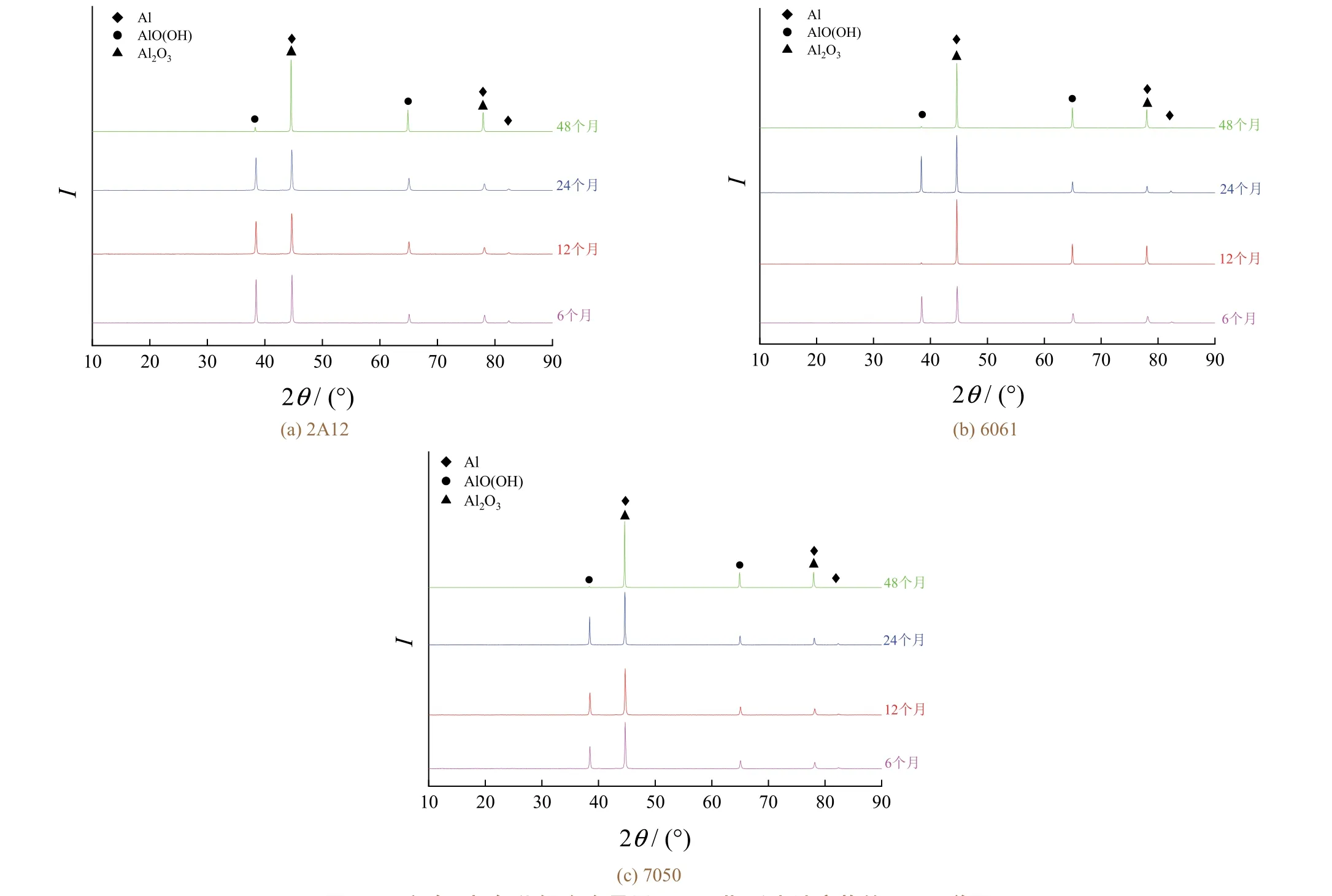

图11 是3 种试样暴露不同周期时表面腐蚀产物的XRD 分析结果。从峰的位置来看,4 个周期所测出的峰几乎重合,说明所产生的腐蚀产物具有很好的一致性,腐蚀产物主要由Al2O3和AlO(OH)组成。

图11 硫酸阳极氧化铝合金暴露不同周期后腐蚀产物的XRD 谱图Figure 11 XRD patterns of sulfuric acid-anodized aluminum alloys exposed to corrosion at different periods

3 结论

通过大气暴露试验对硫酸阳极氧化后的2A12、6061 和7050 三种铝合金在文昌海洋大气环境下的腐蚀行为进行研究,对暴露试样的腐蚀动力学过程、腐蚀形貌的变化及腐蚀产物的组成进行了表征,结论如下:

1) 3 种铝合金硫酸阳极氧化膜试样的腐蚀失重与时间的关系均符合幂函数规律,腐蚀形式以点蚀为主。随着暴露时间延长,腐蚀失重的增加速率逐渐变缓,试样表面的点蚀坑在横向和纵向上不断发展,可以从阳极氧化膜表面一直延伸到铝合金基体,点蚀坑口径和深度都有所增加。由于试样的腐蚀以点蚀为主,且阳极氧化膜对基体有较好的保护作用,因此3 种试样的腐蚀速率均较小。

2) 腐蚀产物主要是Al2O3和AlO(OH)。2A12 铝合金阳极氧化试样的腐蚀产物较为疏松且伴有裂纹,腐蚀产物层的厚度随着暴露时间的延长而有所增加;6061 和7050 铝合金阳极氧化试样的腐蚀产物较少,附着在凹坑上,呈疏松状。