微电网储能电池管理系统设计与实现

2023-11-10尹志勇郭鑫任晓琨

王 俊,尹志勇,郭鑫,任晓琨

(陆军工程大学石家庄校区电力工程教研室,河北石家庄 050051)

随着对新能源的开发和利用,微电网供电系统广泛应用在工业园区、偏远地区、边关哨所等场合[1-2]。为了使储能电池处于更好的工作状态,需要使用电池管理系统(BMS)对其进行状态监测和管理,从而提高储能使用效率,达到安全稳定运行的目的[3]。在微电网储能中,电池无法满充满放,系统对能量利用率要求高,供电可靠性标准高,故电动汽车的BMS 无法适用于微电网储能中[4-6]。目前,储能BMS 应用尚存在不足,一是电池荷电状态(SOC)估算精度不够高,降低了储能利用率[7];二是基于被动均衡的能量管理方式造成能量浪费,均衡效率低[8]。

为此,该文设计了基于主动均衡的储能电池管理系统,采用主从式系统架构,模块化设计思路,实现微电网储能电池的高效管理和能量利用。

1 整体方案设计

电池管理系统功能主要有数据采集、SOC 估算、均衡管理、安全管理、通信等[9-10]。微电网BMS 通过实时在线监测储能电池的状态参数,利用主控模块对电池进行SOC 实时估算,综合分析并处理电池出现的过压、过流、过温、能量失衡等故障,同时与微电网能量管理系统(EMS)、电力转换系统(PCS)和上位机进行互联互通,为微电网系统调度管理储能装置提供依据。系统整体设计如图1 所示。

图1 BMS结构框架

其工作原理如下:从控模块对电池组的电压、温度、电流等参数进行实时监测和采集,数据经过滤波和A/D 模数转换处理,通过SPI 通信上传至主控模块微处理器(DSP)。主控模块获得相应的采样数据后进行电池参数辨识和基于无迹卡尔曼滤波法(UKF)的SOC 估算;分析判断电池组运行状态,若电池组有过充过放过温等情况,DSP 处理器会主动发出保护指令并发送报警信息;当电池间出现不一致性时,主控模块启动均衡策略和算法,利用PWM 波产生器控制均衡模块实现一致性均衡。另外主控模块通过CAN 总线通信将电池各状态参数上传给监测工控机、EMS、PCS 等,为微电网系统管理提供重要依据。

2 系统硬件设计

硬件系统是BMS 稳定运行的基础[11]。该文设计的电池管理系统硬件主要包括主控模块、数据采集模块、均衡模块、电源模块、通信模块等。

2.1 主控模块芯片选择

主控模块芯片是BMS 的大脑,承担着数据接收、运算及管理指令下达等任务,运算量大,逻辑控制复杂。该文选择TMS320F2812型芯片,其工作频率达到150 MHz,一个指令周期约6.67 ns,自带128 kB 的FLASH 内存空间和18 kB 的RAM,还可外接存储器,16 个12位ADC 转换通道和SCI、SPI、CAN 等多种通信接口模块,能较好地适应微电网储能系统所处的复杂环境,满足对电池管理系统控制器的要求。依据芯片使用手册设计主控芯片最小化系统,包括复位电路、晶振电路、滤波电路等,组成储能电池管理系统的核心控制部分[12]。

2.2 电压采集及均衡电路

电压体现电池的工作状态,为电池SOC 估算和安全管理提供重要数据支撑[13]。该文采用LTC6811型芯片完成电池电压监测和主动均衡管理任务,该芯片电压采集精度高,抗干扰性能强,最多可测量12节串联电池单体电压,测量范围为0~5 V,其内置模数转换器便于传输测量结果,无需额外设置ADC 模块。通过SPI 通信接口可以与主控模块进行通信,多片LTC6811 芯片可以采用菊花链形式实现更多电池检测,选用数字芯片Si8441 进行隔离,仅需底层芯片通过isoSPI 端口与主控模块连接。

LTC6811 芯片电压测量电路如图2 所示。利用芯片电压采集端测量12 节电池的电压,在测量支路上引入RC滤波电路,电阻为100 Ω,电容为10 μF,可以达到改善高频噪声干扰,降低电压纹波等效果;在电池正负极上并联一个稳压管,其值大于2 倍电池工作电压,从而提高芯片的耐浪涌冲击能力。

图2 电压测量电路

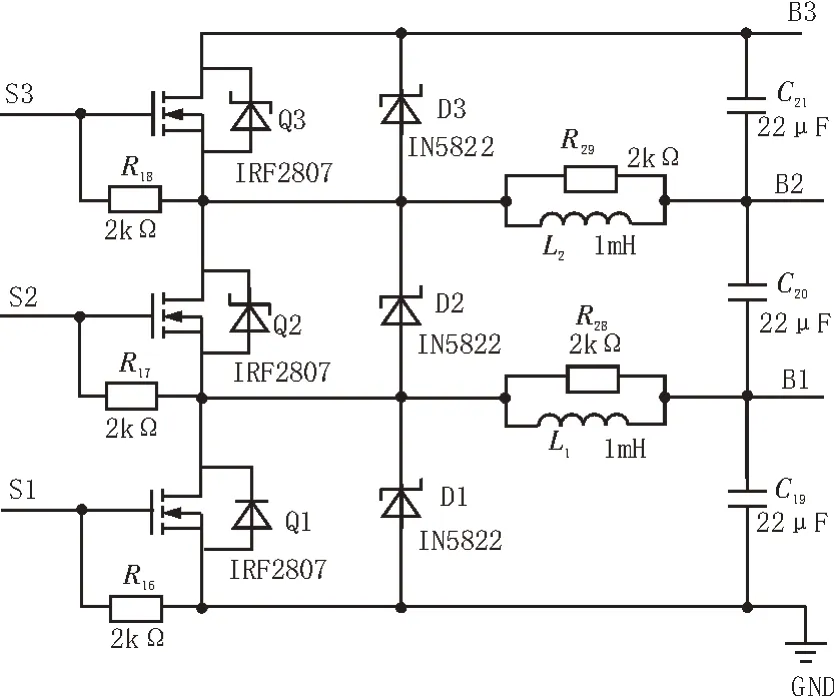

该文依托LTC6811芯片,设计了基于改进的Buck-Boost型主动均衡电路来实现电池的一致性管理[14],电路如图3所示。利用芯片的接口实现均衡电路开关管的控制,选用IRF2807型N沟道的MOSFET,最大电流可达20 A,VDS最大达到75 V,导通时间短,阻抗小;二极管选择IN5822 型肖特基二极管,正向导通压降小,可以提高均衡效率;在MOSFET 的源栅极之间并联1 kΩ电阻,可以防止栅极电压过冲,同时改善电路EMC性能;考虑到LTC6811到电池的接线比较长,均衡时高频电流经过导线造成能量损失,在电池正负极接口处并联22 μF的陶瓷电容,从而提高均衡能量效率。

图3 主动均衡电路

2.3 电流及温度采集电路

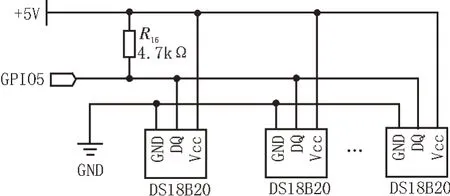

LTC6811 芯片内部集成的ADC 模块和通用I/O(GPIO)接口,为电流和温度测量提供了便捷途径,可将外部传感器测量值转换到电压采样系统中。使用DS18B20 型单线数字温度传感器,与热敏电阻相比,其温度测量精度更高,使用方便,温度传感器可通过一条数据总线并联起来进行数据通信,实现多点温度采集。电路设计如图4 所示,温度传感器DS18B20的VCC 引脚接在+3.3 V 电源上进行供电,GND 引脚接地,信号引脚线DQ 并联至LTC6811 的一个I/O 口,并通过上拉电阻与高电平相连。

图4 温度测量电路

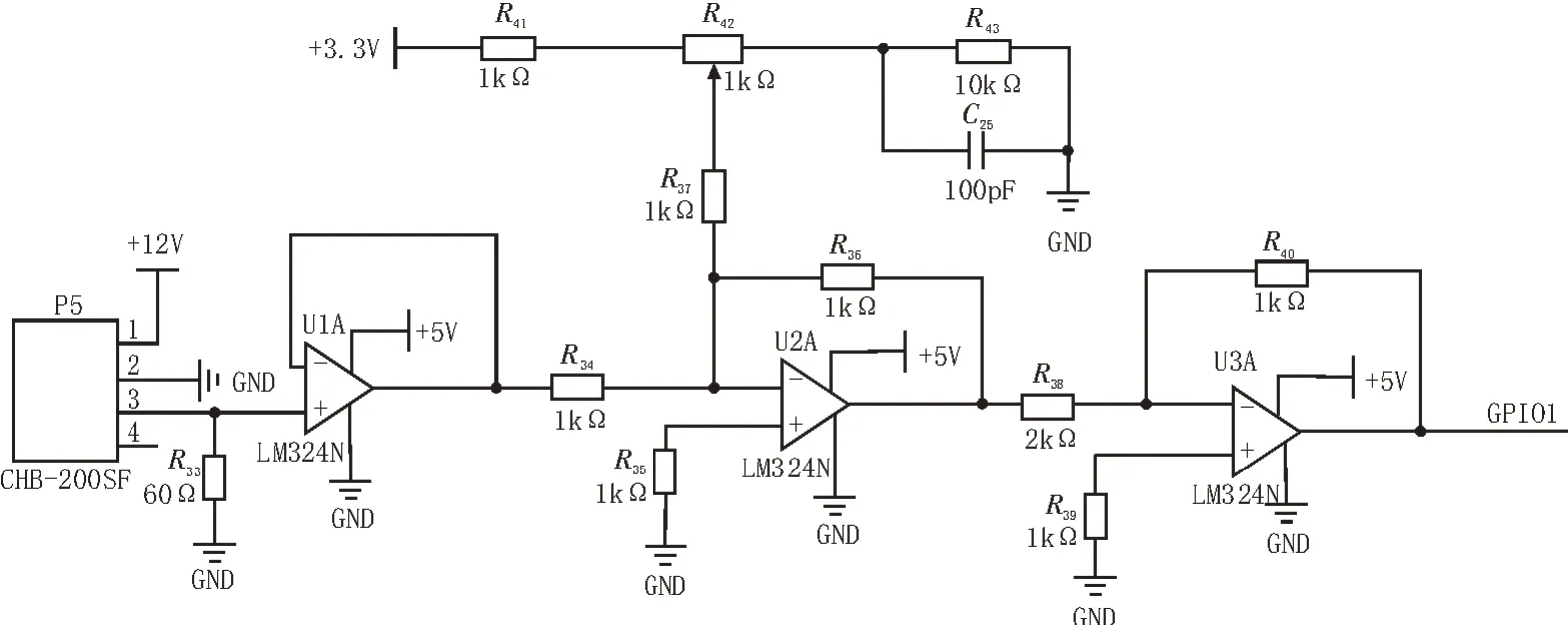

霍尔电流传感器在检测电流时灵敏度和精度均较高,选用闭环补偿的CHB-200SF 型霍尔电流传感器。电流采集电路如图5 所示。霍尔电流传感器将检测到的原边电流,经过磁感应效应得到副边电流,先通过电阻R16将检测到的电流信号转换为电压信号,再对信号进行降噪、反向、加法器等处理,最后将满足条件的信号输入到LTC6811 的I/O 接口,使用内部ADC 转换模块,实现电压和电流数据采集、转换的同步性。

图5 电流测量电路

2.4 电源模块

主控模块和采集模块所用的芯片和元器件都需要不同的电压供电,才能正常高效地工作,因此需要不同的DC/DC 电源模块进行电压转换[15]。设计中,各模块采用电池组供电,不需要额外增加供电电源,电路中需要的电源电压等级主要有12、5、3.3 V 等几类。

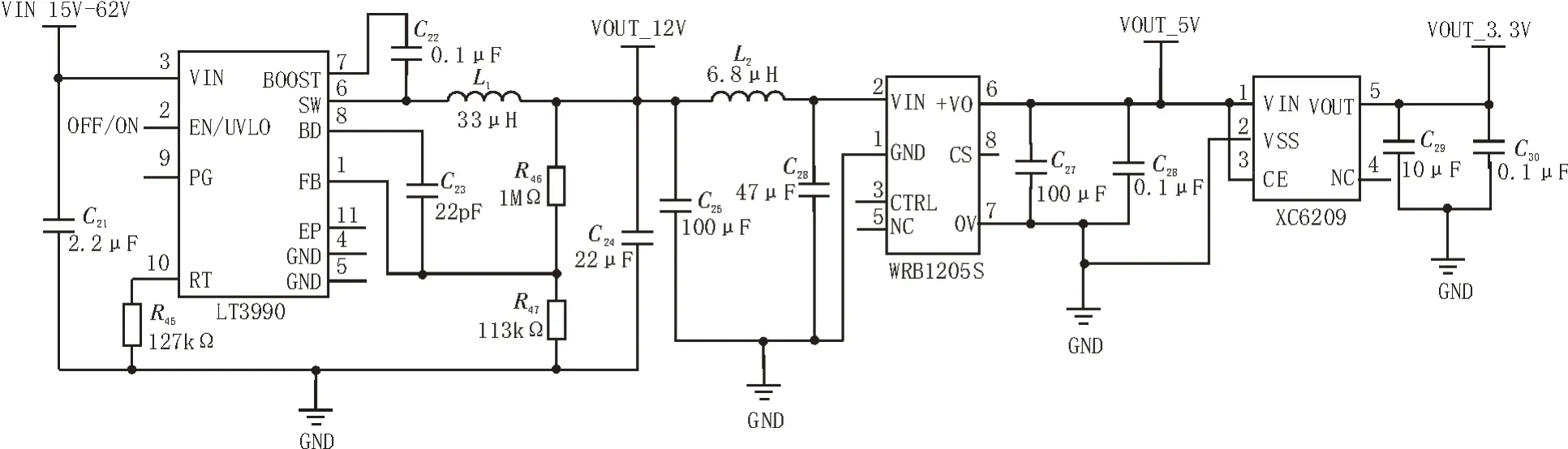

通过LT3990 稳压电源芯片从电压测量芯片所监控的12 节串联电池获得供电,可将15~62 V 电压转换成12 V,然后使用隔离降压电源芯片WRB 1205S将12 V 电压转换成5 V,最后利用XC6209芯片实现5 V 电压到3.3 V 的转换,其电路图如图6 所示。

图6 电源转换电路

3 系统软件设计

在Code Warrior 开发环境中对主控模块TMS3 20F2812 最小化系统进行软件开发,实现电池管理系统的核心控制功能,主要程序包括硬件系统初始化、数据采集、SOC 估算、主动均衡管理、安全保护、通信配置等。软件程序流程如图7 所示。

图7 软件程序流程

系统首先进行初始化设置,对时钟、I/O口、通信等配置参数进行初始化并赋值,然后运行参数采集子程序,进行电压、电流和温度的采样,结果通过ADC 模块转换和SPI 串口通信上传至DSP。基于无迹卡尔曼滤波算法的SOC 估算子程序和安全保护子程序同步运行,检测电池工作状态,确保系统安全运行[16];以SOC 为均衡变量的主动均衡子程序获得电池SOC 后判断均衡是否需要开启,从而实现串联电池一致性管理。最后通过CAN 总线通信与上位机、EMS、PCS 等外围设备交流信息和控制指令。

4 实验验证

该文以12 节电池串联成电池组,作为电池管理系统的实验对象,主要对测量精度、均衡效果等内容进行验证。

4.1 检测精度测试

电池状态检测是电池管理系统正常运行的基础,其检测精度直接影响BMS 管理效果。使用Fluke 175C 数字万用表对串联电池电压进行测试,并与电池管理系统电压检测结果作比较,结果如表1 所示。Fluke175C 数字万用表直流电压测量分辨率达0.1 mV,具有极高的测量精度,可以作为实验真实值。从表1 数据看出,BMS 采样值与万用表实测值之差在±5 mV 之内,单体电池电压测量精度高,满足设计要求。

表1 电压采集数据对比

利用恒温箱对系统温度采集精度进行验证。将电池组置于恒温箱中,设定恒温箱温度范围为-10~+50 ℃,每10 ℃进行一次实验,温度采样结果如表2所示。从表中可知,系统温度采样误差在±1 ℃以内,测量精度较高。

表2 温度采集数据对比

4.2 均衡实验测试

对两组串联电池进行测试,每组电池初始SOC对应相同,组内各单体电池最大SOC之差为6%,第一组电池接入均衡电路,第二组不接入均衡系统。通过电子负载对整个电池组进行恒流放电,每隔3 min记录上位机显示的SOC数据,测试时间为30 min,结果如表3 所示。采用均衡系统的电池组最终单体电池SOC 误差在1%以内,而未均衡的电池组单体电池SOC最大误差达到了6.09%,不一致性有变大的趋势。

表3 电池SOC数据对比

5 结论

该文采用主从式架构,为微电网储能系统设计了一套电池管理系统,基于TMS320F2812和LTC6811芯片,通过模块化电路设计,完成电池组状态检测、SOC 估算、均衡管理和安全保护等功能,可以实现串联电池组的高效管理。通过系统实物验证,该设计电压测量精度在5 mV 以内,温度测量精度为1 ℃,具有较高的检测精度;基于SOC 的主动均衡管理使电池组一致性控制在1%以内,具有较好的均衡效果,为实际应用提供较好的参考价值。