大纵坡预制梁桥坡型支座技术研究

2023-11-09李钊,姚涛,唐敏

李 钊,姚 涛,唐 敏

(1.湖南省芷铜高速公路建设开发有限公司,湖南 长沙 410003;2.湖南省高速公路集团有限公司,湖南 长沙 410022;3.湖南路桥建设集团有限责任公司,湖南 长沙 410000)

交通运输对国民经济的发展具有先导性和战略性的作用,为建设交通强国,构建现代综合交通运输体系,我国大力开展交通建设。由于我国山区占地面积广,山地、沟壑广泛分布,在交通建设工程中,山区高速公路广泛存在。受山区地形影响,大纵坡和较柔高墩桥梁被广泛应用。通过多年山区高速公路的大规模快速发展,大纵坡桥梁在建设和运营过程中易出现墩柱偏移、支座纵向滑移量超限等病害,最严重的情况下梁体几乎掉在盖梁上,严重危及结构和运营安全。因此,大纵坡桥梁的墩柱偏移和支座接触滑移问题是工程建设中考虑的重点问题之一。谢浩[1]以某高速公路大纵坡柔性梁桥为背景,通过有限元分析,对交接墩偏位产生的机理进行了探讨,其研究表明大纵坡柔性梁桥产生交接墩偏位的根本原因为支座安装不平整。同时,桥墩的偏位还与上部结构的荷载和温度有关。刘辉等[2]基于Abaqus软件,从桥梁纵坡坡度、墩柱高速和支座摩擦系统三方面探讨了其对桥墩偏位的影响。王帅帅[3]对大纵坡连续梁桥双柱墩的纵向偏位成因进行了分析,并探讨了桥梁上部车辆在加速和制动状况下对墩顶位移的影响。蔡静[4]通过现场检测和数值计算对桥墩偏位的影响因素进行了分析,并提出通过设置楔形预埋钢板来减少桥墩纵向偏位。李荣巧[5]基于midas Civil和midas FEA软件探讨了桥墩初始缺陷、汽车制动情况、支座性能、温度荷载对桥墩偏位的影响,其研究发现在支座发生脱空、边界条件改变等情况时,对设有固定支座的桥墩偏位影响较大。叶鹏飞[6]基于有限元分析,探讨了坡度、温度荷载、制动力和支座脱空程度对支座接触滑移的影响。杜海鑫[7]通过研究墩顶纵向偏移的机理,提出了一种新型的坡度自适应球型支座,通过跟踪测量和数值分析,该支座可减小墩顶水平推力,进而改善墩顶偏位问题。综上,目前有关大纵坡梁桥墩柱偏移和支座接触滑移的研究,主要集中于机理分析和偏移控制等方面,从支座技术角度解决此类病害的研究较少。对此,本文结合芷铜高速公路大纵坡桥梁特征,从解决大纵坡梁桥墩柱偏移和支座接触滑移出发,提出一种新型坡型支座设计方式,并通过实际工程应用,取得了良好的应用效果。

1 传统桥梁坡度施工方法存在的难点问题及病害分析

桥梁设计过程中不可避免的存在一些横坡和纵坡,导致梁底常和支座存在一定的夹角,因此需要对坡度进行调坡。目前常用的桥梁调坡施工一般采用梁底钢板进行预埋调坡,也有部分桥梁坡度施工采用梁底预制混凝土楔形块调坡。对于采用梁底预埋调平钢板进行调坡的方法,需在底模对应位置进行开洞,因此降低了底模的通用性。同时,所需的预埋钢板需单独制作,成本较高。另外,准确定位梁端底部预埋钢板的坡度是全桥纵坡控制的关键,因此安装的精度要求高,安装难度较大。对于采用预制混凝土楔形块来调节坡度的方法,由于混凝土楔形块需预制模板,而公路路线平纵线不一,混凝土楔形块厚度不统一,模板与支座坡度所需要的0.01 mm级的精度,技术要求不易保证。同时,一般混凝土楔形块需在底部预埋钢板,成本造价较高。另外,混凝土楔形块与梁底底部难以达到完全贴合,支座易偏压变形。出现坡度误差时,通常采用垫楔形钢板的措施补救,但补救难度大、效果差。

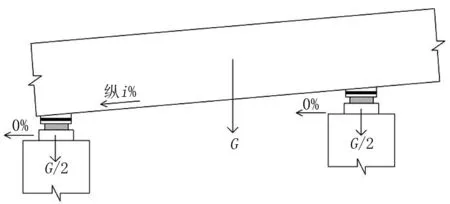

综上可知,采用传统桥梁坡度施工方法调节坡度时,尤其纵、横坡同时存在的梁体,梁体预制过程中,容易出现以下情况:预埋楔形钢板的尺寸、位置及坡度不精确,造成调平钢板偏移、倾斜,进而导致支座偏压、变形、错位,立柱墩身偏位,梁体、墩柱局部应力集中,出现弯曲变形、开裂。其原理为:当预制梁底预埋钢板安装精确,支座安装水平,如图1所示,重力G由支座传递到下部结构,支座垂直受力,不会产生水平分力。当预制梁底预埋钢板未安装水平,使桥梁支座的顶板不水平,或支座底板安装不水平,导致上部结构荷载对支座产生向上坡方向的水平分力;在温度变化时,水平分力推动墩柱顶端向上坡方向偏移,使支座不锈钢板滑入四氟滑板内,造成对四氟滑板的剪切破坏,水平分力持续推动墩柱偏移,导致桥梁出现墩柱偏移、梁体滑移以及梁体与支座脱离等病害,严重威胁桥梁运营安全[8]。

G—重力;i—坡度。

2 定制坡型支座微创新设计

2.1 技术原理

大纵坡预制梁桥坡型支座由墩台、梁体以及坡形支座组成,坡形支座夹持于墩台与梁体之间。梁体包括预埋钢板,坡型支座包括支座上座板、不锈钢滑板、中间钢衬板、承压橡胶板、支座下座板和支座下螺栓组件。坡型支座的主要调坡思想为根据桥梁的横坡、纵坡确定坡型支座上座板的尺寸,通过工厂数控加工定制技术调整支座上座板四角高差,控制调坡精度,使支座上座板纵、横坡与桥梁纵、横坡相符,进而使支座垂直向下传导受力,避免产生水平受力。同时,无需通过调节预埋钢板或混凝土楔形块来进行调坡,现场制梁时预埋钢板与梁底水平设置即可,可避免传统桥梁调坡施工在大纵坡梁桥下存在的支座脱空、偏压、变形等问题。在梁体架设正常施工的前提下,只需确保支座安装位置和方向正确,即可实现坡型支座一次性安装成功,并精准性调坡。

2.2 定制坡型支座的技术特点及关键点

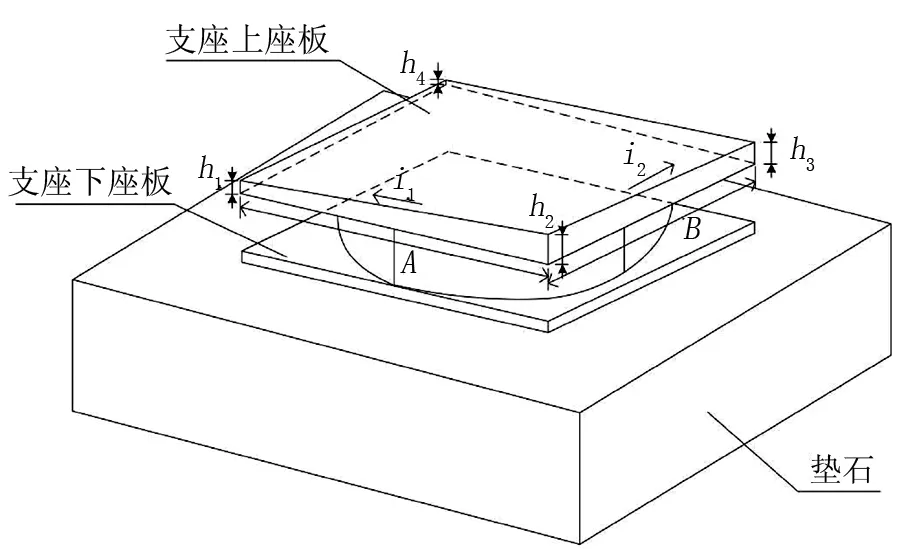

(1)定制坡型支座的主要坡度由支座上座板四角高差实现(根据四角尺寸h1、h2、h3、h4计算),使支座上座板纵、横坡与桥梁纵、横坡相符。

如图2所示,支座四角高度的计算方法为

图2 支座调坡立体示意图

h1=h2-A×i1

(1)

h3=h2-B×i2

(2)

h4=h3-A×i1=h1-B×i2

(3)

式中:h1为坡型支座四角尺寸1,cm;h2为坡型支座四角尺寸2,cm;h3为坡型支座四角尺寸3,cm;h4为坡型支座四角尺寸4,cm;i1为顺桥向坡度,%;i2为横桥向坡度,%,如无横坡,则i2=0;A为顺桥向长度,cm;B为横桥向长度,cm。

(2)定制坡型支座除满足主要坡度的调节能力外,还具有消除施工误差引起的次要坡度(垫石标高误差、梁体底面施工误差)及调节小坡度偏差的能力。常规支座适应转角能力一般为0.02~0.03 rad,定制坡型支座的适应转角能力一般不小于0.05 rad。因此定制坡型支座可至少额外提供≥2%的坡度调节能力。

(3)定制坡型支座具有以往调坡方式所不具备的始终保证支座处于水平滑移状态的能力,使支座的坡度调整、转角变形功能与位移功能分离,分工更加明确,保证支座水平受力、位移,达到了梁体自由伸缩,避免梁体受损的目的。

(4)定制坡型支座的可操作性更强,考虑到理论设计与实际施工的误差,使坡度完全与梁体实际坡度一致既不现实,也会增加大量的材料成本,无形中还增加了难度。定制坡型支座的主要坡度与次要坡度分别适应的理念更符合实际操作,例如坡度偏差不大的桥梁可采用主要坡度设置一致的支座,剩余坡度偏差通过支座的大转角适应性来实现。

2.3 坡型支座安装流程

坡型支座安装的主要流程为:(1)定制坡型支座,预制梁体(预埋钢板与梁底水平设置);(2)检查预埋钢板尺寸、标高,核对支座型号、方向;(3)垫石凿毛、墩顶锚栓孔清理→吊装支座,与梁底预埋钢板断续对角焊接;(4)吊装梁体,紧固下地脚螺栓,将支座安放在垫石顶面;(5)安装模板,重力灌浆;(6)拆除模板、四角垫块;(7)拆除支座连接板,再次紧固地脚螺栓,安装围板。

与传统调坡施工流程相比,因预埋钢板与梁底水平设置,降低了预制梁梁底钢板调坡的难度,可缩短制梁周期。同时,省去了梁底马蹄、斜垫板等,可实现无级调坡,使施工更加便利,避免了人为的安装错误。

3 坡型支座应用效果

3.1 应用效果

芷铜高速位于湘西丘陵向云贵高原的过渡地带,桥址沟谷地形大致呈“U”型,切割深度100~200 m,桥隧比62%,有大纵坡桥梁15座,最大纵坡达6%,超过40 m的高墩81座,最大墩柱高度达84.24 m,大纵坡和较柔高墩桥梁较多,易发生桥梁滑移。全线使用定制坡型支座3 462个,经交工验收,桥梁检测未有发现支座偏压、错位、桥墩偏位、开裂等现象。

3.2 制作方面的优势

使用定制坡型支座,将关键控制点转移到专业单位,通过采用专业工厂数控加工定制技术,坡度精度等级可达到0.01 mm,坡度能达到万分之二,提高了控制精度。

3.3 费用方面的优势

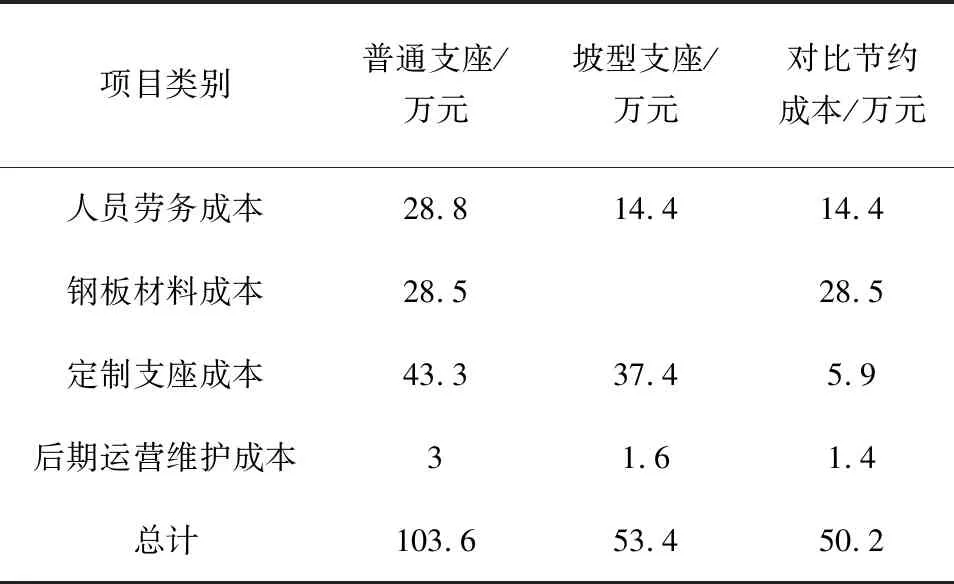

以本项目拖冲特大桥为例:在人员费用方面,定制坡型支座调坡相较于传统工艺,保守估计可减少人员约2人,如按每人9 000元/月,八个月工期计算,可节约劳务费用约14.4万元。在材料方面,相较于传统支座需用梁底的预埋钢板进行调坡,保守估计可节约3 cm钢板47.4 t,节约材料费约28.5万元。需要定制的坡型支座117块,按约3 200元/每块,总费用约37.4万元,对比分析节约成本约5.9万元。加之减少后期运营维护成本,累计全桥采用坡型支座后共节约工程造价50余万元。

表1 普通支座与坡型支座费用对比表

3.4 安全方面的优势

减少了采用传统支座的多层钢板面接触,降低坡度累计误差,支座与梁体接合密贴,从而大幅度提高支座使用寿命和桥梁安全系数,同时定制坡型支座调坡工艺能有效的避免传统桥梁坡度施工方法造成的支座偏压、变形、错位, 避免因坡度施工误差造成的墩柱偏位、变形、开裂以及梁体与支座脱离等病害发生;避免结构滑移后的桥梁病害,保证了结构安全。

4 结束语

定制坡型支座调坡工艺能有效的避免传统桥梁坡度施工方法造成的支座偏压、变形、错位,避免因坡度施工误差造成的墩柱偏位、变形、开裂以及梁体与支座脱离等病害发生;实现小支座解决大问题,避免结构滑移后的桥梁病害,保证了结构安全。

定制坡型支座技术实现了将施工现场的坡度盲置施工转化到工厂的“专桥专设”的定制化处理,实现了精准施工。经实际应用证明,定制坡型支座坡度精确,现场施工简单快捷,大大缩短了标段制梁周期,降低了制梁成本;既加快了施工整体进度,又减少不必要的投入,取得了良好的经济效益。