轮毂电机两挡变速器协同无动力中断换挡控制*

2023-11-09王军年张春林赵梦圆郭大畅

王军年,张春林,赵梦圆,强 越,郭大畅,杨 钫

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025;2.中国第一汽车集团有限公司新能源开发院,长春 130011)

前言

近年来,为应对全球能源紧张与环境污染加重的问题,各国开始大力发展以零排放、高性能为特色的电动汽车[1-2]。其中,分布式驱动电动汽车作为电动汽车未来发展的趋势,具有各轮转矩独立可控、系统集成化程度高的优势,从而获得了学者的广泛关注[3-4]。分布式驱动电动汽车可通过控制转矩矢量分配产生左右驱/制动力矩差,从而对车辆进行直接横摆控制,改善车辆操纵性,提高车辆在失稳工况下的稳定性[5-7]。分布式驱动还可通过合理的转矩矢量分配,提高电驱动系统的综合效率[8-9],减少轮胎纵向、横向的滑移损失[10-11]。另外汽车通过转向轮差动驱动可实现差动转向助力[12],其可简化转向系结构,减少传统电动助力系统的电机能耗损失[13],以及基于此实现自动驾驶汽车转向系统失效时冗余紧急转向[14]。综上,分布式驱动汽车相较于中央式驱动汽车,具有显著性能优势。

采用多挡位变速系统也是近年电动汽车传动系统的发展趋势。两挡变速器相较于固定速比减速器可实现电机的变速比传动,从而兼顾整车的高转矩需求与高转速需求,减少电机成本、提高整车性能[15-16]。另外,通过选取合适的传动比与制定合适的换挡控制策略,两挡变速器可明显提升电机高效率区间的使用率,从而提高整车的经济性[17]。然而传统两挡变速器在换挡过程中存在一定时间的动力中断。该动力中断会造成整车纵向加减速度冲击,影响驾驶员的乘坐舒适性。因此有必要针对该问题进行两挡变速器无动力中断的研究,即通过控制换挡执行机构在换挡过程中保持动力传递路径不中断,或通过传统系统其他动力源主动输出力矩进行补偿的方式,实现两挡变速器动力的无中断动力输出[18-19]。

目前针对两挡变速器应用的研究主要集中于中央驱动式电动汽车。而本文针对分布式轮毂驱动电动汽车提出了一种新型轮毂电机两挡变速系统,其安装在车辆驱动轮毂内,可用于实现轮毂电机的变速比传动。鉴于通过传动系统中其他电机或动力源进行主动转矩补偿的无动力中断换挡方式对于终端轮毂电机驱动构型,并不具备使用条件,本文中提出一种采用单向离合器和摩擦离合器压力控制实现轮毂两挡变速器动力传递路径保持连续的方式,且制定了基于前馈加反馈的无动力中断换挡控制策略,通过控制各执行器的协同动作,实现系统动力连续平顺的输出。

另外,在实际应用时,须至少在车辆左右侧各安装一套轮毂电机两挡变速器系统。若在执行换挡的过程中,某侧两挡变速器系统执行器故障或车辆左右侧行驶条件差异造成惯性扰动等,均可能会造成左右侧变速器换挡的不协同甚至输出转矩的不对称,进而引起车辆横、纵向加速度的突变,造成行驶平稳性差甚至引发车辆失稳。因此有必要针对左右侧轮毂电机两挡变速器系统协同换挡问题,进行换挡过程对整车运动影响的分析,并制定对应的控制策略,以避免左右非协同换挡所带来的整车横纵向加速度突变。

1 轮毂电机两挡变速器构型

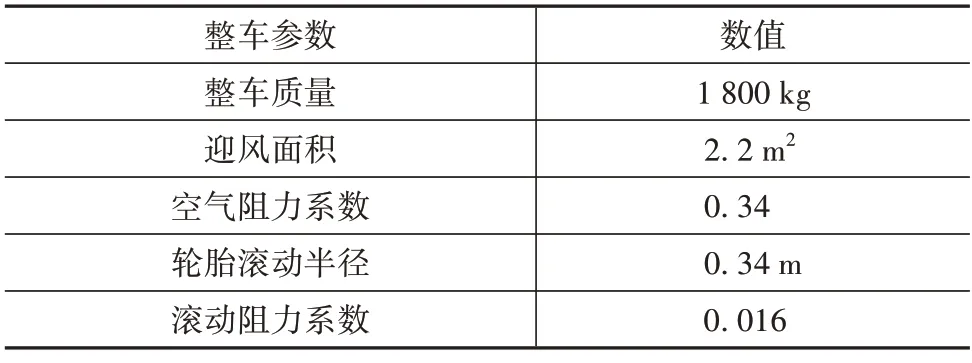

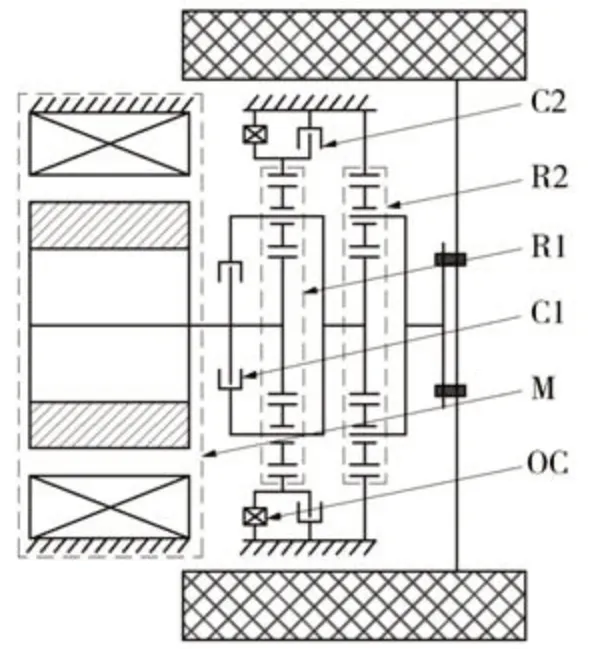

本文以课题组提出的一种针对分布式电动汽车的新型轮毂电机两挡变速器构型为研究对象开展换挡控制研究。如图1 所示[20],所提的轮毂电机两挡变速器系统主要由内转子轮毂电机M、第一行星排R1、第二行星排R2、第一离合器C1、第二离合器C2与单向离合器OC 组成。本研究所述变速器系统匹配车辆为某后驱车辆,其车型参数如表1 所示,其左后轮与右后轮各安装有一套所述的轮毂电机两挡变速器系统。

表1 匹配车辆基本参数

图1 新型的轮毂电机两挡变速器构型

所述两挡变速器不同挡位各执行部件工作状态如表2 所示,其中定义车辆前进时,电机M 的转动方向为正。当第一行星排R1的齿圈有反转趋势时,即单向离合器OC内圈相对外圈有反转趋势时,单向离合器OC自动锁死;当第一行星排R1的齿圈正转时,即单向离合器OC内圈相对外圈正转时,单向离合器OC自动分离。

表2 不同挡位各部件工作状态

当汽车挂1 挡时,电机M 正转,第一离合器C1与第二离合器C2 受控分离,此时第一行星排R1 的齿圈有反转趋势,单向离合器OC自动锁死。电机M输出的转矩经第一行星排R1 的太阳轮减速增转矩至行星架后,传递至第二行星排太阳轮上,并经第二行星排R2进一步减速增转矩后输出到轮端。

当汽车挂2 挡时,电机M 正转,第一离合器C1受控接合,第二离合器C2 保持分离,此时第一行星排R1 的齿圈正向旋转,单向离合器OC 自动分离。电机M 输出的转矩经第一离合器C1 与第一行星排R1 的行星架后,直接传递至第二行星排R2 的太阳轮上,并经第二行星排R2减速增转矩后输出到轮端。

当汽车挂倒挡时,电机M 反转,第一离合器C1受控分离,第二离合器C2 受控接合,此时由于第一行星排R1 的齿圈正向旋转,故单向离合器OC 自动分离。电机M 输出的反向转矩经第一行星排R1 的太阳轮减速增转矩至行星架后,传递至第二行星排太阳轮上,并经第二行星排R2进一步减速增转矩后输出到轮端。

该构型采用单向离合器和滑摩控制的多片摩擦离合器进行换挡控制。在合理利用单向离合器OC的自锁与分离基础上,仅须通过控制电机M 的输出转矩与第一离合器C1的滑摩,即可实现该两挡变速器的无动力中断升降挡控制。相较与传统的接合套换挡的两挡变速器,本构型具备避免动力中断的优势。

2 无动力中断换挡控制

有级式机械变速器在换挡时多多少少会存在动力中断与换挡冲击,由此产生的纵向加速度冲击会影响驾驶平稳性和乘坐舒适性。因此,针对所提出的轮毂电机两挡变速器,设计前馈加反馈的换挡控制策略,从而实现轮毂电机两挡变速器的无动力中断控制。

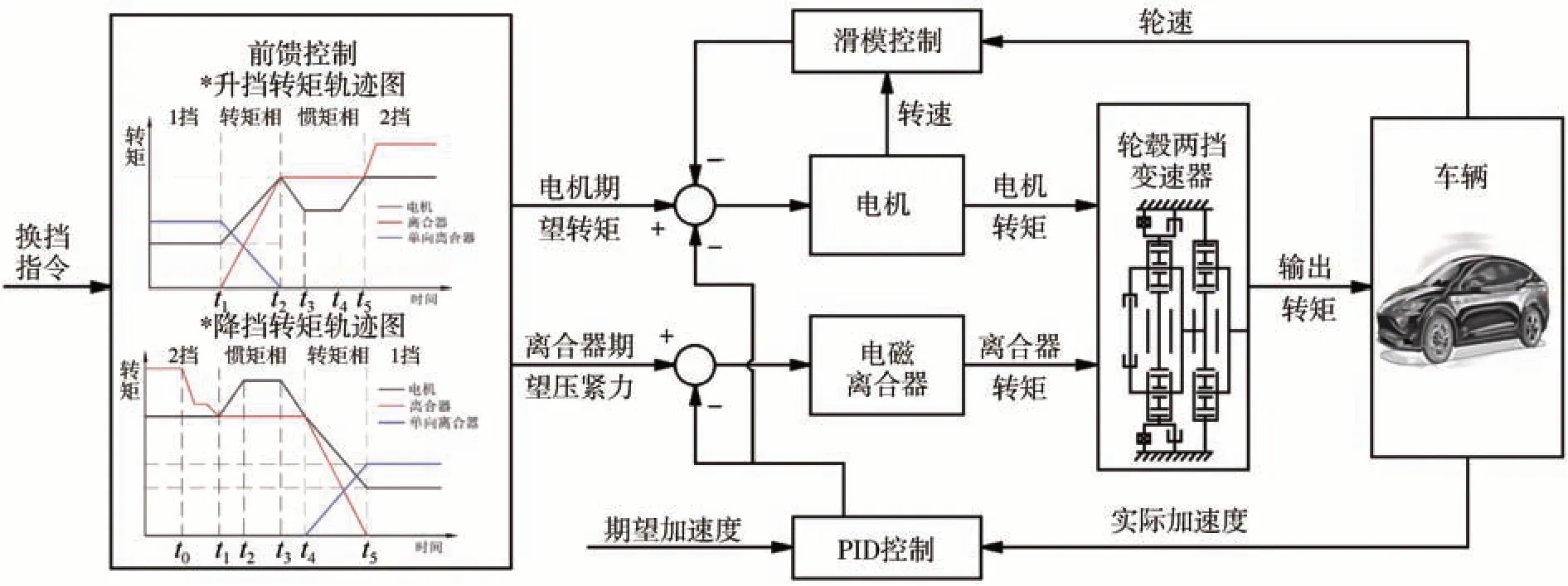

提出的无动力中断换挡控制策略如图2 所示。当有换挡指令时,根据升挡或降挡理论转矩轨迹图,对电机转矩与第一离合器压紧力进行前馈快速控制,同时基于滑模控制与PID 控制对第一离合器压紧力与电机转矩进行闭环反馈调节。下面以单侧轮毂电机两挡变速器为例,对无动力中断换挡控制进行具体控制策略设计。

图2 无动力中断换挡前馈加反馈控制策略

2.1 前馈控制

2.1.1 无动力中断升挡前馈控制

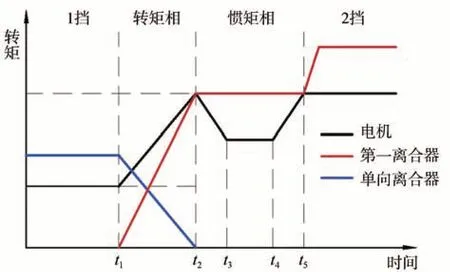

升挡过程中电机输出转矩、第一离合器理论最大传递转矩以及单向离合器承受转矩的理论轨迹如图3 所示。变速器从1 挡切换至2 挡,须分别经历转矩相、惯性相。在转矩相中,通过对电机转矩以及第一离合器压力的控制,实现两挡变速器部件转矩的调整。在惯性相中,通过对电机转矩以及第一离合器压力的控制,可实现两挡变速器部件转速的调整。无动力中断升挡前馈控制具体过程如下。

图3 升挡过程转矩轨迹图

在1 挡阶段,第一离合器分离,单向离合器锁死,各部件转矩如下:

式中:Tm为电机输出转矩;TV为整车行驶需求转矩;TC1为第一离合器传递转矩;TOC为单向离合器承受转矩;K为第一行星排特征参数,本文取K=1.5;i2为第二行星排传动比,本文取i2=3。

在转矩相,须使动力由1 挡传递路线逐渐转移到2 挡传递路线。在该过程中,第一离合器接合与电机输出的转矩应同步上升,两者保证第一行星排输出端转矩不变,故满足关系式:

则在该过程中,各部件转矩变化设计如下:

当转矩相完成后,单向离合器自动分离,两挡变速器输出的转矩完全过渡为由第一离合器提供,第一行星排太阳轮停止传递转矩。然而由于第一离合器主从动部分仍存在转速差,第一离合器处于滑摩状态,因此有必要进行惯性相转速控制,调节两挡变速器各部件转速,使第一离合器主从动部分转速差减小,并最终锁死。

因此,在惯性相阶段,为保持两挡变速器输出端转矩的平稳,须维持第一离合器传递的转矩不变。并应适当减少电机转矩,从而使第一离合器主动部分以及两挡变速器行星排在第一离合器从动部分的阻碍下,迅速降低转速,进而使第一离合器主从动部分转速相等,并锁死。值得注意的是,第一离合器与电机之间的转矩差值,即为用来对两挡变速器调速的转矩。故该转矩差值越大,调速越快,换挡时间越短,但第一离合器接合瞬间冲击度越大。

因此,在惯性相初期,电机转矩应迅速下降,从而减少换挡时间。在中期,电机转矩应停止下降并维持一定值不变;当第一离合器主从动部分的转速差低于某一阈值时,电机转矩应开始上升,从而减少第一离合器接合瞬间的冲击度。

整个过程,各部件转矩变化如下:

式中:h为升挡降转矩比例系数,其取值范围为0~1;ncb、ncf为第一离合器主从动部分的实时转速;q为升挡阈值系数,其取值范围为0~0.2;ncb0为第一离合器主动部分名义转速,ncf0为第一离合器从动部分名义转速,定义为

式中u为车辆纵向速度。

在2 挡阶段,第一离合器接合,电机转矩维持不变,第一离合器压紧力提升一定数值后维持不变,以防止第一离合器发生滑动。该阶段电机的转矩为

2.1.2 无动力中断降挡前馈控制

降挡过程理论轨迹如图4 所示。变速器从2 挡切换至1 挡,须先后经历惯性相与转矩相。无动力中断降挡前馈控制具体过程如下。

图4 降挡过程转矩轨迹图

2 挡阶段,第一离合器接合,单向离合器分离。在降挡前,须进行换挡准备:第一离合器压紧力下降,使第一离合器最大理论传递转矩如图4 所示逐渐降低,当第一离合器开始发生滑移时,进入惯性相阶段。在惯性相阶段,单向离合器仍处于分离状态,故第一行星排太阳轮无法进行动力传递。因此若想保持无动力中断,则须保证第一离合器传递的转矩不变。另外为切换至1 挡状态,需要对两挡变速器进行调速,使第一离合器主动部分与行星排太阳轮转速增快,并最终使单向离合器锁死。因此须适当增加电机输出的转矩,用于进行两挡变速器调速。

故在惯性相阶段,须维持第一离合器传递的转矩不变,并适当增加电机转矩。两者之间的转矩差值,即为用来进行两挡变速器调速的转矩。该转矩差值越大,调速越快,但第一离合器接合瞬间冲击度越大。因此,在惯性相阶段初期,电机转矩应迅速上升,从而减少换挡时间。在中期,电机转矩应维持上升值不变,当第一离合器主从动部分的转速差低于某一阈值时,电机转矩应开始下降,从而减少离合器接合冲击度。

整个过程中各部件转矩变化如下:

式中:h′为降挡增转矩比例系数,其取值范围为0~1;q′为降挡阈值系数,其取值范围为0~0.2。

在转矩相,须使动力由2 挡传递路线逐渐转移到1 挡传递路线。在该过程中,第一离合器与电机输出的转矩同步下降,两者转矩应保证第一行星排输出端转矩不变,故满足的关系式为

则在该过程中,各部件转矩变化设计如下:

当第一离合器完全分离后完成切换至1挡。

2.2 反馈控制

实际无动力中断换挡过程,受包括惯性因素、控制误差等在内的各种不利因素的影响。因此须在前馈控制的基础上,制定无动力中断反馈控制,从而尽可能减少各种不利因素的影响。

2.2.1 基于PID的转矩反馈控制

在进行无动力中断换挡控制时,须保证变速器输出转矩始终满足驾驶员需求,即须保证车辆的实际加速度始终等于驾驶员期望的加速度。因此本文采用PID 控制方法,以车辆实际加速度为控制目标设计无动力中断转矩控制器。

在转矩相时,第一行星排输出转矩为

由式(23)可得,TOUT大小取决于电机输出转矩与第一离合器传递转矩。因此当车辆实际加速度低于驾驶员期望加速度时,可基于反馈控制适当增大电机输出转矩,减少第一离合器传递转矩,以适当增大第一行星排输出端转矩。当车辆实际加速度高于驾驶员期望加速度时,可基于反馈控制适当减少电机输出转矩,增大第一离合器传递转矩,以适当减小第一行星排输出端转矩。

在惯性相,单向离合器分离,第一行星排输出转矩主要取决于第一离合器传递的转矩,即

由上式可知,在惯性相,若想TOUT增大,则需要第一离合器传递的转矩TC1变大,若想TOUT变小,则需要第一离合器传递的转矩TC1变小。

基于上述分析设计PID控制器如下。

首先,定义误差为e=aV-adesign。aV、adesign分别为实际和期望纵向加速度。

其次,进行换挡过程转矩PID控制律设计。

转矩相:

惯性相:

式中:ΔTC1-pid、ΔTm-pid为第一离合器与电机的PID 反馈调节转矩;Kpx(x=1,2,3)为比例调节系数;Kix(x=1,2,3)为积分调节系数;Kdx(x=1,2,3)为微分调节系数,其具体取值如表3所示。

表3 PID控制律系数取值

2.2.2 基于滑模控制的转速反馈控制

在惯性相,须进行两挡变速器调速,从而使第一离合器彻底分离或接合。该期间第一离合器处于滑摩状态,不仅会造成额外的能量损耗,还会降低离合器使用寿命。从该角度出发,须尽可能降低惯性相时间。由上文分析可知,在惯性相阶段,调大电机与第一离合器转矩差值,可加快调速过程,减少第一离合器滑摩时间。而第一离合器须在惯性相阶段维持传递转矩不变,从而使两挡变速器输出转矩不变。因此在惯性相阶段,须对电机输出的转矩进行滑模反馈调节,从而适当加快变速器调速过程,减少惯性相阶段时间。

选取滑模面为

式中:c为权值常数;e为控制误差,定义为

采用比例切换控制设计滑模控制器的控制律:

式 中:ρ1=0.003;κ1=0.0005;ρ2=0.003;κ2=0.0005。

接下来,采用饱和函数sat(s/δ)代替上式中的符号函数sgn(s),以减小抖动现象,具体如下:

式中δ为饱和函数边界层厚度。

最终,滑模控制器的控制律为

综上,基于前馈加反馈的无动力中断换挡控制策略制定完成。

3 左右协同换挡控制

上一节进行了轮毂电机两挡变速器无动力中断换挡控制策略的设计,其可保证车辆在换挡过程中驱动力尽可能不变,使整车加速度符合驾驶人期望。然而实际上,须至少在左右轮中各安装一套轮毂电机两挡变速器系统。若在执行换挡的过程中,左右侧两挡变速器某执行器故障或车辆左右侧行驶条件不同带来转速扰动,则势必会造成左右侧变速器换挡的不协同与输出转矩的不对称,进而引起车辆横纵向加速度突变。因此有必要针对左右两挡变速器系统的不协同换挡,进行换挡过程中整车运动分析,并在无动力中断换挡控制策略的基础上制定左右协同换挡控制策略,以避免左右非协同换挡所带来的负面影响。

3.1 左右不协同换挡影响分析

分别以升挡过程中单侧变速器系统执行器通信延迟工况,以及升挡过程中单侧车轮突然进入低附着路面导致左右电机转速不同步为代表性测试工况,研究左右两挡变速器系统不协同换挡对车辆纵向运动与横向运动的影响。

3.1.1 通信延迟导致的左右换挡差异

以左轮两挡变速器系统第一离合器为例,研究其在车辆以60 km/h 车速匀速直线行驶时由于某种故障,通信延迟0.1 s时导致的左右两挡变速器系统不协同换挡对车辆横纵向运动的影响。

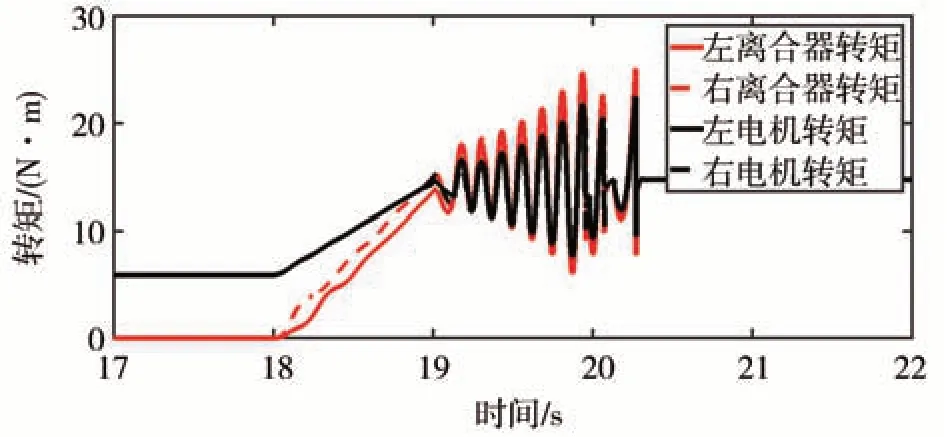

如图5~图8 所示,车辆于18 s 执行换挡指令,左轮第一离合器输出转矩滞后右轮第一离合器0.1 s,其导致在转矩相阶段左轮变速器输出转矩高于右轮输出转矩,且使在惯性相阶段左右变速器输出转矩大幅振荡,最终导致整车在转矩相阶段产生0.023 rad/s 的整车横摆角速度,在惯性相阶段产生最大0.1 m/s2的纵向加速度振荡。

图5 执行器输出转矩

图6 左右轮变速器输出转矩

图7 整车横摆角速度

图8 整车纵向加速度

3.1.2 电机转速不同步导致的左右换挡差异

以左侧车轮为例,研究换挡过程中单侧车轮突然行驶至低附着路面时,单侧电机转速突变对车辆纵向运动与横向运动的影响。

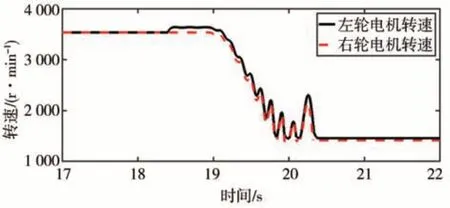

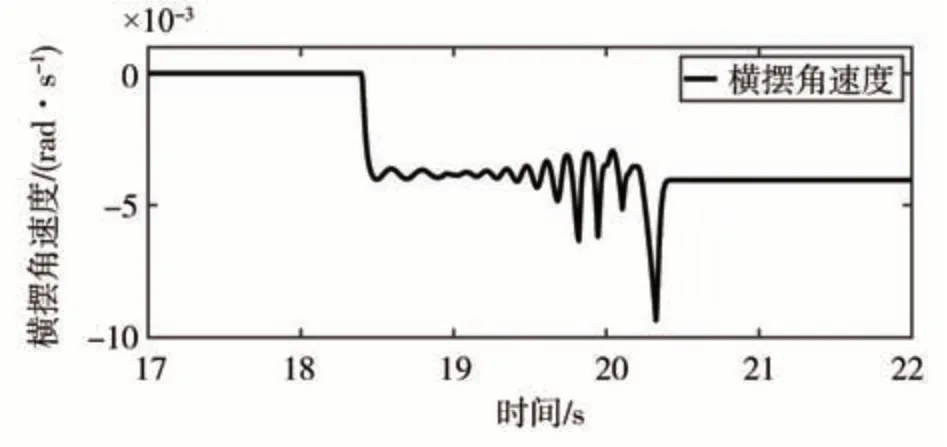

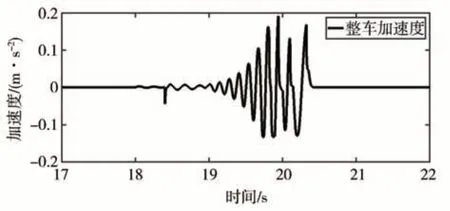

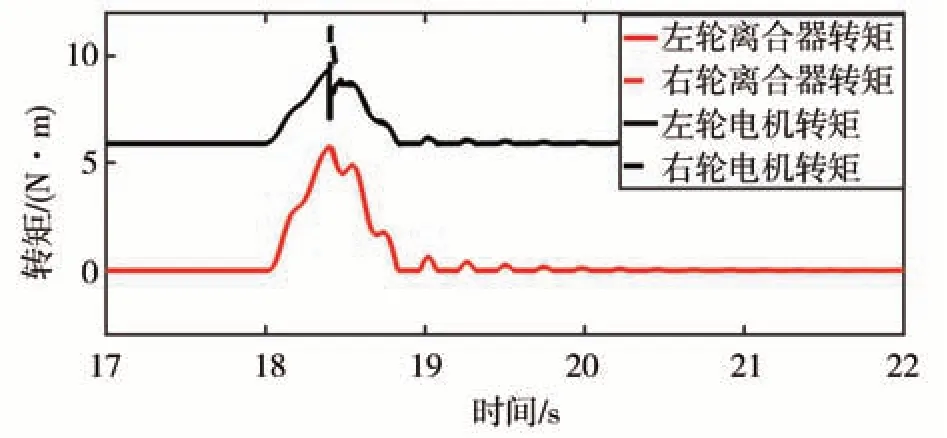

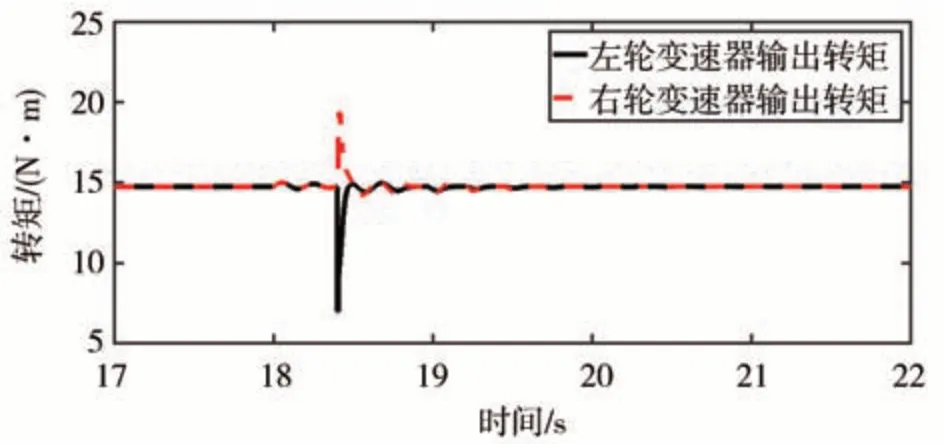

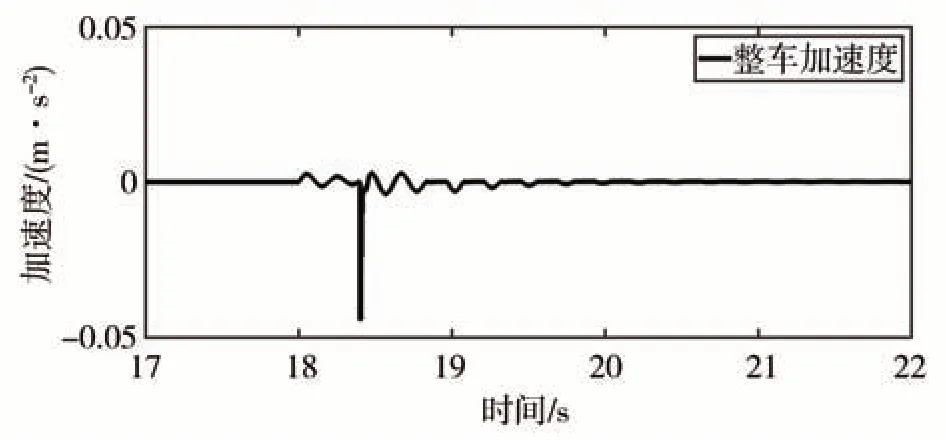

如图9~图12 所示,车辆直线行驶且于18 s 执行换挡指令。左轮于18.4 s 突然行驶至低附着路面,而右轮附着条件不变。左轮由于路面附着降低,引起其轮速增加,并导致左轮电机转速突增。由于左轮电机转速的突变,左轮变速器输出转矩在此时突降,而右轮变速器输出转矩突增,且两者输出转矩在接下来的惯性相阶段产生大幅振荡,从而导致车辆产生最大0.009 5 rad/s 的横摆角速度和最大约0.2 m/s2的纵向加速度振荡。

图9 电机转速

图10 左右轮变速器输出转矩

图11 整车横摆角速度

图12 整车纵向加速度

由上述分析可知,单侧执行器通信延迟与左右电机转速不同步均会导致车辆在无动力中断换挡过程中产生较大的额外横摆角速度或纵向加速度波动。当整车产生额外横摆角速度时,会导致车辆偏离预期行驶路径,须驾驶员转动转向盘进行修正,从而增加驾驶员操纵负担。当整车产生数值较大的纵向加速度振荡时,会严重影响驾驶员乘坐舒适性。因此须制定相关策略,避免左右不协同换挡导致的整车横纵向加速度突变。

3.2 左右协同换挡控制策略

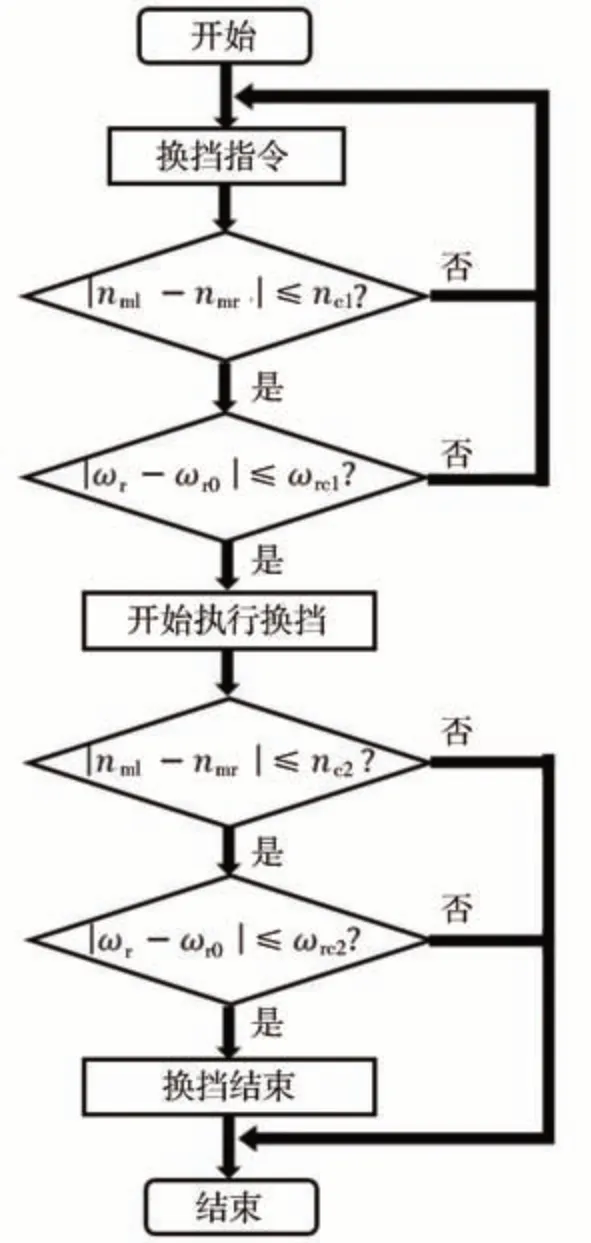

研究表明左右轮的长时间不协同换挡将可能导致整车产生较大的额外车辆横摆角速度或纵向加速度振荡。为避免该不正常换挡现象的影响,本文制定了基于逻辑门限的闭环监控协同换挡控制策略。由上文分析可知,对于实际应用中由于执行器存在通信或执行延迟带来的换挡不同步,以及左右轮行驶条件差异引发的不同换挡惯性阻力带来的换挡不同步,可通过监控换挡过程中车辆横摆角速度变化与测量左右电机转速差实施闭环监控协同换挡控制。

但须注意的是,车辆处于稳态转弯状态时,车辆自身的转向运动也会产生一个基础横摆角速度。若想在换挡过程中实施通过测量整车横摆角速度进行协同闭环监控换挡控制,则须首先去除由车辆自身转向运动而产生的基础横摆角速度对门限判断的影响。此时由车辆转弯运动引起的基础横摆角速度可由下式估计:

式中:L为车辆轮距;K′为车辆稳定性因数;δf为车辆前轮转角。

综上,如图13 所示,通过实时测量左右轮电机转速差与整车横摆角速度,制定基于逻辑门限的闭环监控协同换挡控制策略。图中nml、nmr分别为左右侧电机转速,ωr为整车实际横摆角速度,nc1、ωrc1分别为初始转速差门限与初始横摆角速度门限;nc2、ωrc2分别为过程转速差门限与过程横摆角速度门限。

图13 基于逻辑门限的协同换挡控制策略框图

当有换挡指令时,整车控制器首先读取左右电机的转速与车辆实际横摆角速度,并判断:

若上述条件不符合,则不执行换挡指令;若条件符合,则开始执行换挡。接下来,在换挡的过程中实时监测换挡过程动态外部扰动对左右电机的转速与整车横摆角速度的影响,即判断:

若上述条件符合,则继续执行换挡,直到换挡结束;若上述条件不符合,则执行退挡程序,即电机与第一离合器恢复至执行换挡前的转矩,变速器挡位恢复至换挡前的挡位。

实际应用时,当车辆做较为激烈的转向运动时,为避免换挡不同步加剧车辆横摆失控,不适宜进行轮毂电机两挡变速器的换挡。因此,具体开发的协同换挡控制策略也可以限制仅在汽车做直线行驶或小角度稳定转弯行驶时进行换挡。

4 仿真验证

4.1 无动力中断换挡仿真

4.1.1 无动力中断升挡仿真

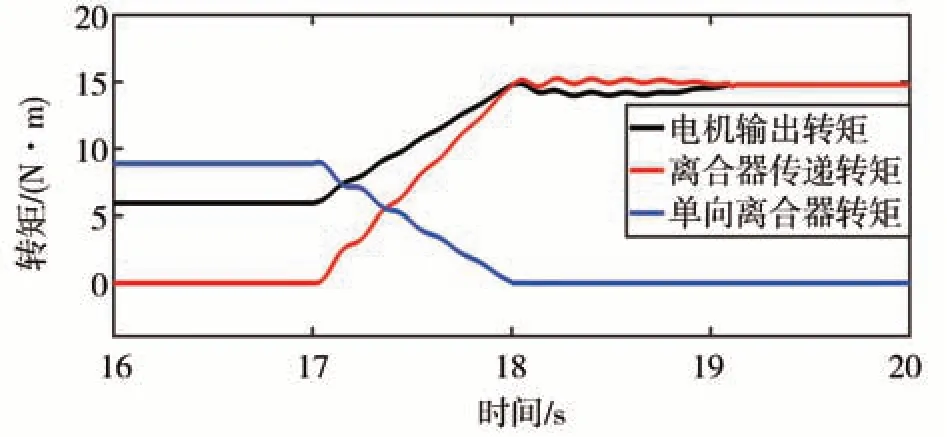

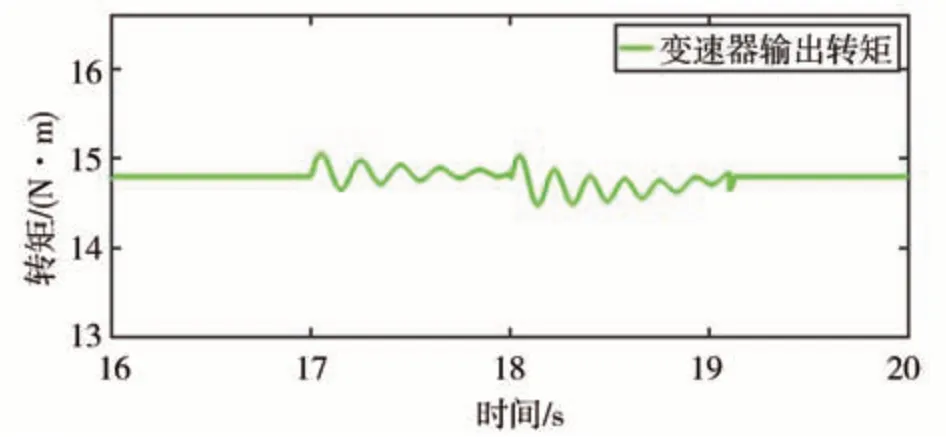

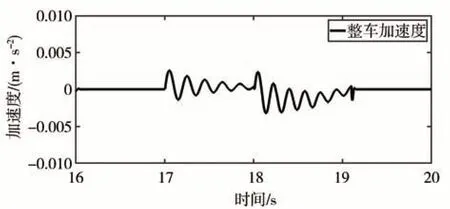

无动力中断升挡过程仿真验证如图14~图17所示。在进行换挡时,车辆以60 km/h车速匀速直线行驶,并于17 s开始换挡,19.1 s结束换挡,其中17~18 s为转矩相阶段,18~19.1 s为惯性相阶段。在转矩相阶段,电机输出转矩与第一离合器传递转矩同时上升,单向离合器转矩下降;在惯性相阶段,第一离合器传递的转矩维持不变,单向离合器处于分离状态,电机转矩适当下降,以对变速器各部件进行转速调节。同时反馈控制器对第一离合器与电机转矩进行反馈调节,以维持变速器输出转矩的稳定,并加快调速过程。最终第一离合器完全接合时,升挡过程完成。

图14 升挡各部件转速

图15 升挡各部件转矩

图16 升挡过程变速器输出转矩

图17 升挡过程整车加速度

在升挡过程中,变速器输出转矩维持在14.5~15.2 N·m 之间,整车加速度偏离驾驶员期望值不超过0.004 m/s2,变速器动力输出稳定,动力没有出现中断。

4.1.2 无动力中断降挡仿真

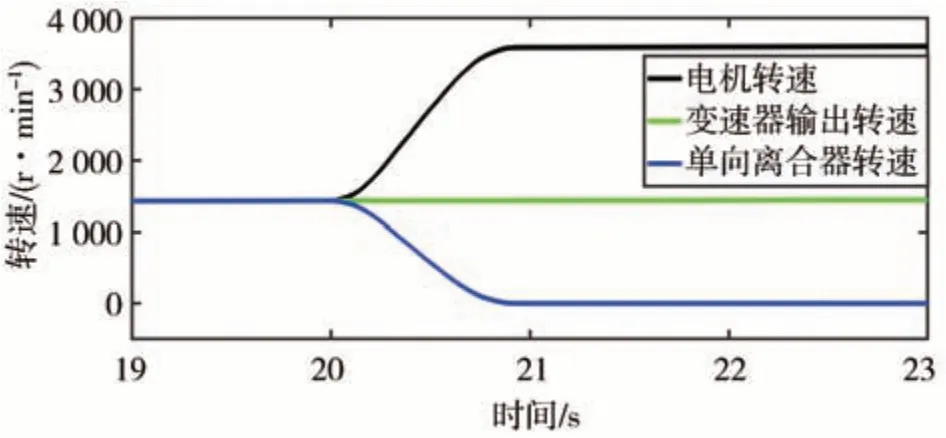

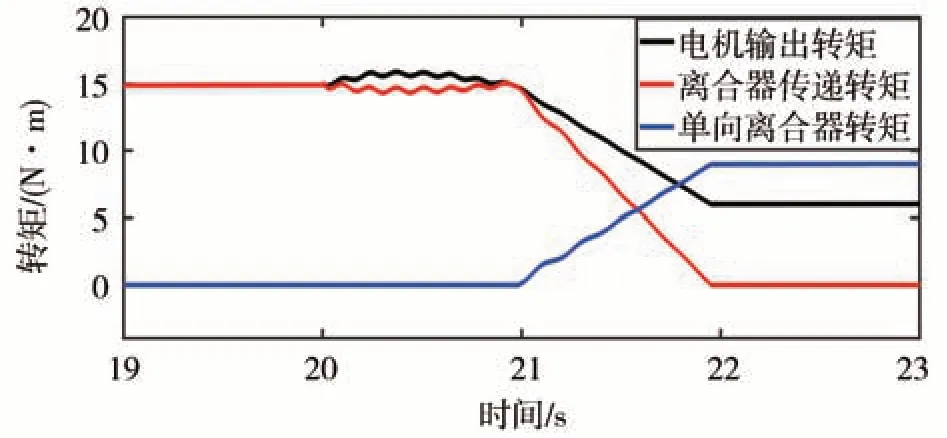

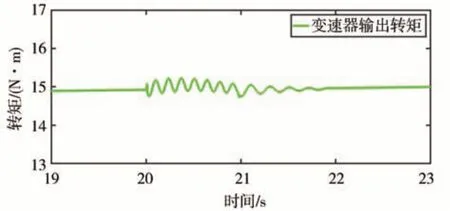

无动力中断降挡过程仿真验证如图18~图21所示。在进行换挡时,车辆以60 km/h的车速匀速直线行驶,并于20 s 开始换挡,22 s 结束换挡。其中20~21 s为惯性相阶段,21~22 s为转矩相阶段。在惯性相阶段,第一离合器传递的转矩维持不变,单向离合器处于分离状态,电机转矩适当上升,以对变速器各部件进行转速调节。在转矩相阶段,电机输出转矩与第一离合器传递转矩同时下降,单向离合器转矩上升。同时反馈控制器对第一离合器与电机转矩进行反馈调节,以维持变速器输出转矩的稳定,并加快调速过程。最终第一离合器完全分离,降挡过程完成。

图18 降挡各部件转速

图19 降挡各部件转矩

图20 降挡过程变速器输出转矩

图21 降挡过程整车加速度

在降挡过程中,变速器输出转矩维持在14.7~15.2 N·m 之间,整车加速度偏离驾驶员期望值不超过0.003 m/s2,变速器动力输出稳定,整车加速度变化不大,降挡未出现动力中断。

4.2 左右协同换挡仿真

以升挡过程为例,分别进行执行器通信延迟左右协同换挡控制与电机转速不同步左右协同换挡控制的仿真验证。

4.2.1 通信延迟左右协同换挡控制

以升挡过程为例,设左侧第一离合器出现通信延迟,研究其在车辆以60 km/h车速匀速直线行驶时由于通信延迟0.1 s,导致左右换挡过程出现不协同时,所制定协同换挡控制策略的有效性。

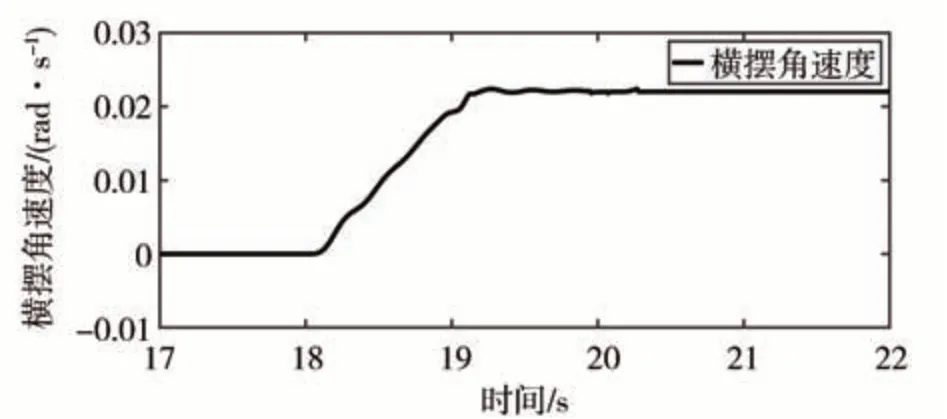

如图22~图25 所示,车辆于18 s 执行升挡指令,左轮第一离合器输出转矩滞后右轮第一离合器0.1 s,其导致开始阶段左轮变速器输出转矩高于右轮输出转矩,从而使车辆产生横摆角速度,且横摆角速度逐渐增加,并于18.3 s左右,横摆角速度达到过程横摆角速度门限ωrc1,则开始执行退挡程序,左右第一离合器与电机转矩逐渐下降,恢复至换挡前的转矩,则退挡过程完成。整个协同换挡控制过程中,整车横摆角速度最大为0.011 rad/s,小于3.1.1节中无协同换挡控制时的0.023 rad/s;整车纵向加速度最大为0.01 m/s2,远小于3.1.1 节中无协同换挡控制时的0.1 m/s2。如图23 所示,尽管在该过程中没有完成换挡,在一定程度上牺牲了车辆的动力性或经济性,但可有效地控制换挡过程中的整车横纵向加速度突变,如图24和图25所示,降低了驾驶员操纵负担,提高了乘坐舒适性。

图22 执行器输出转矩

图23 变速器输出转矩

图24 整车横摆角速度

图25 整车加速度

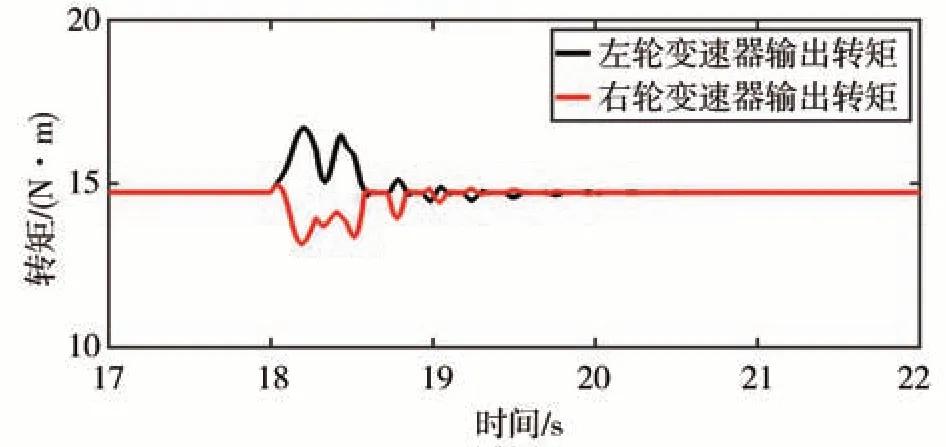

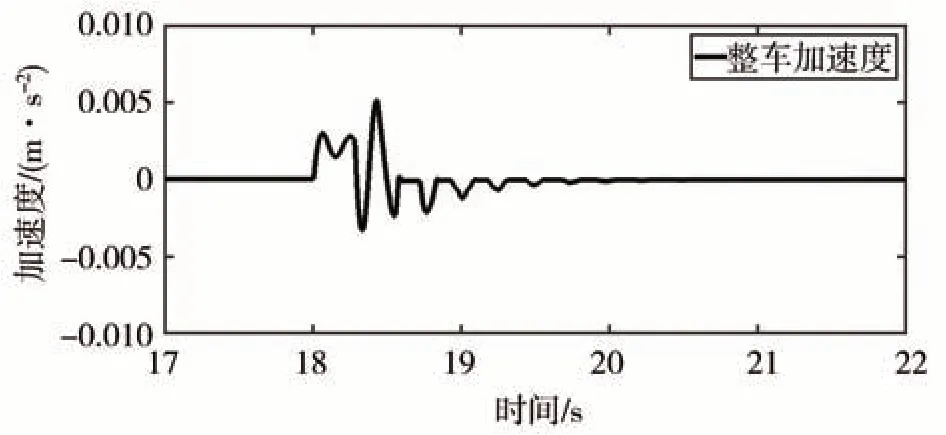

4.2.2 电机转速不同步左右协同换挡控制

以左侧车轮为例,研究在60 km/h车速匀速直线行驶换挡过程中,其突然行驶至低附着路面,引起左侧电机转速突然升高时,所制定协同换挡控制策略的有效性。

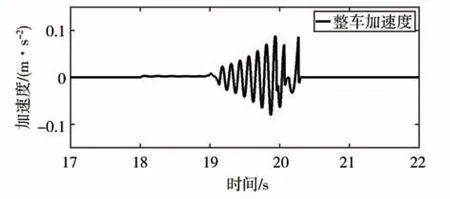

如图26~图29 所示,车辆于18 s 开始换挡。左侧车轮于18.4 s 突然行驶至低附着路面,而右轮附着条件不变。左轮由于路面附着系数降低,引起其轮速突增,并导致左轮电机转速突增。当左右电机转速差超过过程转速差门限nc1时,开始执行退挡程序:左右第一离合器与电机转矩逐渐下降,恢复至换挡前的转矩,退挡过程完成。在该协同换挡控制过程中,整车横摆角速度最大为0.004 rad/s,小于3.1.2 节中无协同换挡控制策略时的0.009 5 rad/s;整车纵向加速度最大也为0.04 m/s2,远小于3.1.2节中无协同换挡控制时的0.2 m/s2。该过程虽也未完成换挡指令,但可有效控制换挡过程中横纵向加速度突变。

图26 执行器输出转矩

图27 变速器输出转矩

图28 整车横摆角速度

图29 整车加速度

5 结论

首先提出一种用于轮毂电机独立驱动的两挡变速系统,介绍结构特点和换挡原理,其由一个内转子电机、两个离合器、一个单向离合器和两个行星排构成,可安装在驱动轮毂内,实现轮毂电机的两挡变速。

其次,针对该构型制定了针对电机转矩与第一离合器压紧力控制的前馈加反馈无动力中断换挡控制策略,通过对换挡过程中电机输出转矩与第一离合器传递转矩的精细控制,实现了所提轮毂电机两挡变速系统的无动力中断换挡,保证了换挡过程中动力的平稳输出,提高了驾驶平稳性和乘坐舒适性。

此外,针对左右轮毂电机两挡变速器系统可能因内外部扰动导致不协同换挡的问题,在进行不协同换挡对整车运动影响分析基础上,制定了闭环监控的左右轮协同换挡控制策略,避免了该技术可能带来的整车横纵向加速度突变的问题。

未来将针对提出的轮毂电机两挡变速系统完成样机开发与换挡控制策略台架测试。