缺陷单电池对车用燃料电池性能的影响研究*

2023-11-09刘志恩李永超卢炽华杜常清

周 辉,刘志恩,李永超,卢炽华,2,杜常清,2

(1.武汉理工大学,现代汽车零部件技术湖北省重点实验室,武汉 430070;2.先进能源科学与技术广东省实验室佛山分中心(佛山仙湖实验室),佛山 528200)

前言

质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC),具有无污染、高效率、噪声小等优点[1],近些年在燃料电池汽车上的应用获得广泛关注[2]。车载燃料电池电堆往往由几百片单电池组成,以满足输出电压和功率需求。由于“桶效应”的存在,电堆工作寿命取决于最差单电池性能[3]。由于制造工艺、工作条件等因素的差异,随着系统使用时间的增加,各单电池之间呈现出不一致性衰退[4-5],其中快速频繁变载的动态工况是其性能衰退的主要影响因素[6]。而车载PEMFC 系统须经常在启停、怠速、快速变载等工况下运行,燃料电池系统内部温度、湿度、压力等运行参数控制难度较大[7],处理不当会加剧较差单电池的衰退速率。许多研究人员通过仿真或试验的方法从燃料电池结构和材料、运行参数及系统控制等方面对燃料电池的动态响应特性做了较深入的研究[8]。Wang 等[9]研究了平行流场与指叉型流场在不同流道肋宽比时的动态响应。负载动态变化时,指叉型流场比平行流场的响应慢,流道与肋宽比越大,两种流场的响应时间均越长。Hwang 等[10]通过具有单蛇形流场的单电池,研究了不同膜和气体扩散层厚度时,燃料电池电压的瞬态特性,发现随着膜和气体扩散层厚度的增加,动态电压的超调量增加。Wu 等[11]基于65 kW 双堆系统通过试验方法研究了启动过程中阳极气体组分及流量对开路电压的影响,通过数值仿真的方法分析了多堆的动态特性,发现启动时电压分布不均匀,局部电压高于1.5 V 发生碳腐蚀,增大氢气流量有利于缩短启动时间减少碳腐蚀。Chen 等[12]提出了一种基于模型预测控制方法通过仿真验证了其能够降低动态工况下的响应时间及电压超调量。马义等[13]通过优化动态运行时空压机工作曲线,减少了动态过程中空气“饥饿”现象,避免了动态加载过程中单电池电压过低现象。

Hu 等[14]通过4 片单电池组成的电堆分析了当第2 片遭遇饥饿时电压和电流的分布特征,及其对相邻电池的影响。研究发现饥饿单电池在阳极入口区域电压下降明显,拆解后发现了严重碳腐蚀,而正常单电池受到影响,阳极进口电压甚至高于出口电压。单个电池的性能降低或反极出现,会限制PEMFC 电堆的整体性能,并可能导致膜电极的严重损坏[15]。Chatillon 等[16]研究了一个由2 片正常加1片老化单电池组成的电堆在稳态工况下的不一致老化现象,并与正常3 片电堆进行了对比,中间缺陷单电池在运行至500 h时氢交叉电流激增约70%,膜电极(MEA)出现裂纹,有效活性面积下降量是正常单电池的2 倍。缺陷单电池相对于正常电池动态响应速率更慢,更易因为负载电流的突然增加而出现“饥饿”[17]。现有文献多针对正常电堆及系统的动态性能研究,对于电堆中含有缺陷单电池的研究相对缺乏,片数较少,且工况类型单一。针对车用大功率燃料电池系统,研究缺陷电池的特性,对于在实际应用中掌握电堆及系统的性能变化,制定合理的控制策略,保护电堆安全及延长使用寿命,具有实际指导意义。

本文中通过对100 kW 车用燃料电池系统试验,分析了电堆中缺陷单电池的稳态和动态性能,研究缺陷单电池存在对电堆一致性的影响和对系统输出的限制,提出了系统控制策略建议。

1 试验

1.1 试验设备

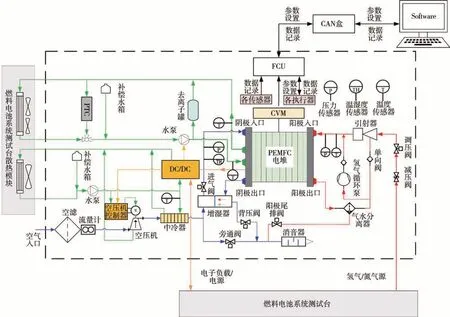

燃料电池系统结构与测试台架原理如图1 所示。燃料电池系统测试台架为Kewell TCTS-M-150,由气体、冷却散热、保护、电子负载、整机控制5大系统组成,向燃料电池系统提供散热、氢气及氮气供给、电子负载和电源。测试台氢气流量测量精度±%1FS,冷却系统散热额定功率225 kW,温度控制精度±1 ℃,电子负载电流响应时间≤10 ms,额定功率200 kW,控制系统采用CAN通信。

图1 燃料电池系统结构与测试台架原理图

燃料电池系统由电堆、空气供给、氢气供给、热管理、控制等系统组成。系统中关键部件参数如表1所示。

表1 燃料电池系统关键部件参数

空气供给系统中,空气经过滤后由离心式两级增压空压机压缩,经中冷器冷却后通入膜管式增湿器,然后通过进气阀进入电堆阴极。增湿器利用阴极尾气对进堆干空气进行增湿,维持合适的进堆气体湿度。背压阀与空压机协调控制,用于调节空气流量和压力。进气阀用于封闭和打开进气通路,旁通阀与进气阀配合调节空气流向避免系统损坏。

氢气供给前端压力为15 bar,入堆氢气压力由引射器比例阀调节。氢气系统循环采用引射器与氢气循环泵并联方案,电堆功率小于20 kW 时循环泵与引射器同时工作,功率大于20 kW 时,氢气循环泵关闭,引射器单独工作。阳极尾排阀合并了排氢排水功能,阳极循环气体经气液分离器分离,分离的水在重力作用下聚集在阳极尾排阀。尾排阀开启时,在强气流作用下先排出液态水,然后排出气体。

热管理系统包括两个回路,辅助散热回路采用并联形式,通过水泵循环冷却液对空压机、空压机控制器、直流变换器(DC/DC)、中冷器进行散热。主散热回路对电堆进行散热,回路中电子节温器调节散热回路大小循环、PTC 加热冷却液快速暖机,去离子罐过滤冷却液中离子将电导率控制在安全范围(≤5 μs/cm)。

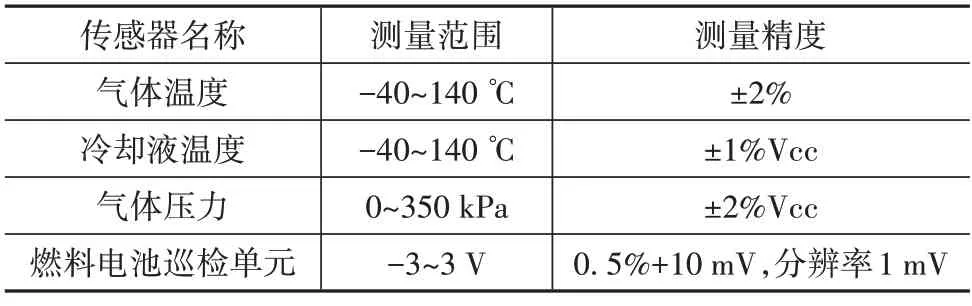

控制系统中,DC/DC、空压机、水泵、空气路阀体、阳极尾排阀、氢气循环泵、单电池电压巡检器(CVM)等与燃料电池控制器(FCU)之间采用CAN通信。FCU 采集执行器反馈信号及各子系统温度、压力、流量等传感器信号向上位机传输数据,同时接收上位机发出的参数设置传递给各执行器。系统中传感器精度如表2所示。

表2 传感器量程及精度

1.2 试验工况及流程

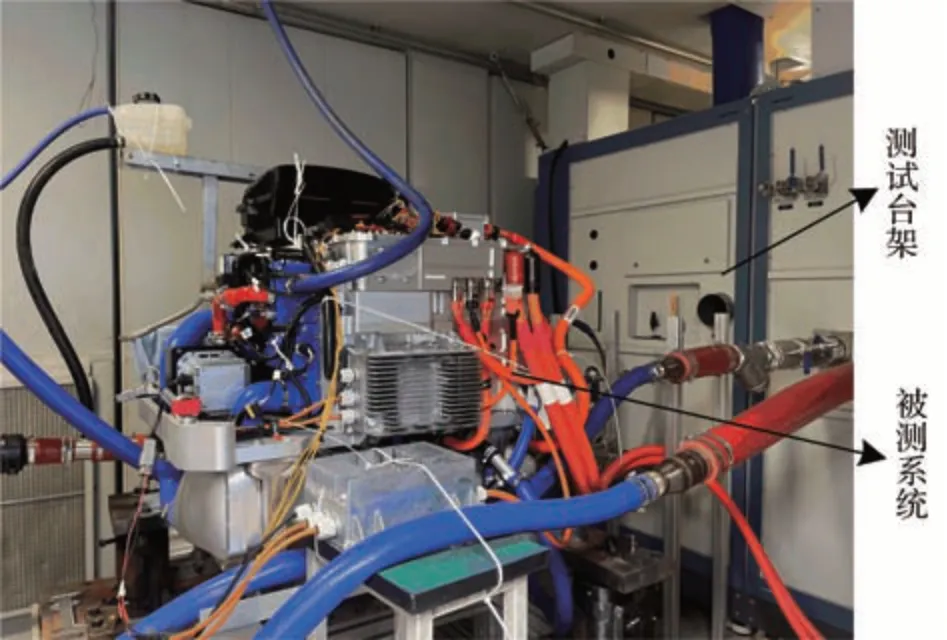

针对试验过程中出现的某固定单电池电压持续偏低的情况,通过稳定工况、阶跃工况和循环工况进行分析。现场试验如图2 所示。试验前检测燃料电池电堆和系统的气密性、绝缘性良好,无冷却液泄漏。试验时通过上位机输入负载电流信号,利用CAN 通信经FCU 发送到DC/DC,DC/DC 预充后闭合主正接触器,接通燃料电池系统测试台电子负载,在负载电流小于120 A 时空气流量恒定为27.8 g/s,负载电流大于120 A 时空气计量比控制为2.1,阳极基于压力控制,氢气一次流计量比为1,阳极尾排阀开启时通过PID 控制增大供氢比例阀开度,补偿氢气流量,维持氢气压力稳定。

图2 燃料电池系统试验台架图

(1)稳定工况

系统启动后负载电流以20 A为间隔快速拉升到110 A,在该电流下运行约60 min,观察缺陷单电池在稳定工况下长时间运行时的性能变化。110 A稳态运行过程中,进气压力及温度、冷却液温度如图3 所示。进堆空气压力约163 kPa,氢气压力维持在183±2.2 kPa 内。进堆冷却液温度维持在68 ℃左右约37 min,然后缓慢升至75 ℃约15 min。进出堆冷却液温差在2~3 ℃范围波动。空气进堆温度变化趋势与冷却液温度一致,分别维持在59 与64 ℃左右。阳极进气温度由于受到循环气体的影响,随电堆温度升高而升高。

(2)阶跃工况

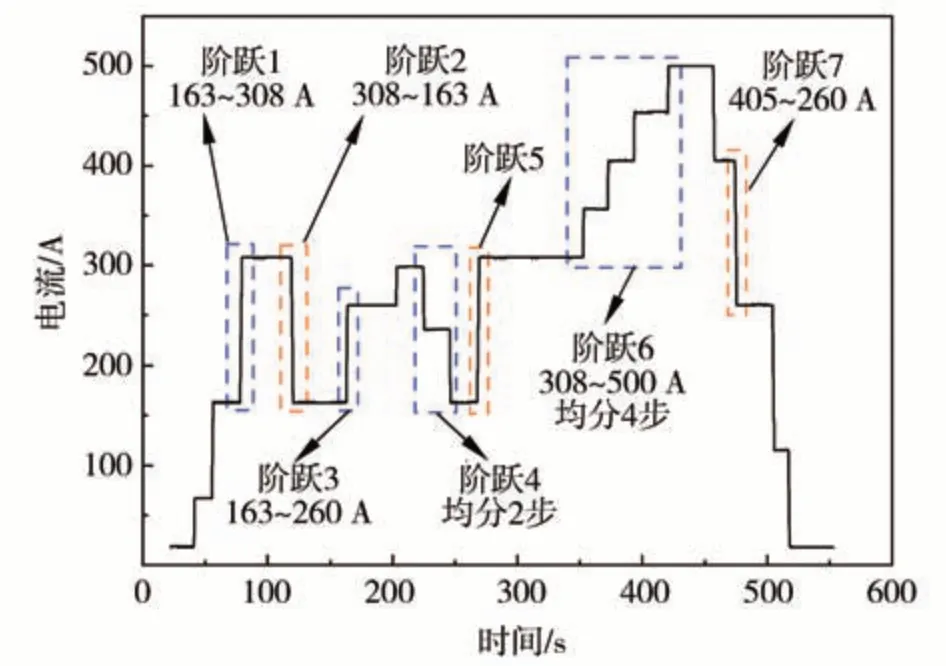

负载电流设定如图4所示,划分为7个过程。阶跃1、2、5、7,4 个过程电流变化均为145 A,其中1、5过程为相同的加载,2、7过程为降载。阶跃3相对于阶跃1,拉载电流从145 降为97 A。阶跃4 相对阶跃2 将降载过程均分为2 步。阶跃6 负载电流从308~500 A,均分为4步连续加载。

图4 阶跃工况负载电流

压力与温度控制如图5 所示。阴阳极进气压力差值约20 kPa,进出口冷却液温差控制在5 ℃左右,最大温差为6 ℃。阴极进气温度在52~70 ℃之间,趋势与冷却液温度一致,阳极进气温度维持在45~52 ℃。

图5 阶跃工况系统工作条件

(3)车载循环工况

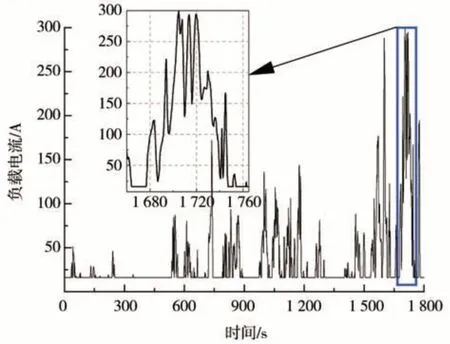

为保证电堆安全,在单电池最低电压不小于0.5 V 的情况下,台架试验参考CLTC 循环工况,设置如图6 所示的负载电流请求,怠速工况负载电流为16 A,最大电流为300 A,循环过程中变载速率限制为60 A/s。试验过程中,阳极进气温度42~46 ℃,阴极进气温度60~67 ℃,电堆冷却液温度68~76 ℃。阴阳极进气压差随着负载变化在15~35 kPa 之间波动。

图6 循环工况负载电流

2 试验结果分析

2.1 缺陷单电池特性

2.1.1 稳态特性

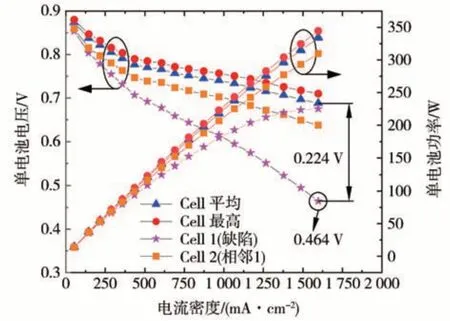

在系统输出功率5~90 kW 间取18个点,5 kW为间隔,每个点稳定运行120 s,得到如图7所示的缺陷单电池与正常单电池电压及功率对比曲线。随着电流密度的增加,Cell 1的电压下降速度明显快于其他单电池,至1 600 mA/cm2时,电压降至0.464 V,输出功率达到最大值255.32 W。

图7 缺陷与正常单电池电压及功率对比

Hinaje 等[15]在针对含有23 片单电池电堆研究中,首次测试电流密度300 mA/cm2下,缺陷单电池比正常单电池的电压降低了约100 mV。极化曲线对比时缺陷单电池与正常单电池的电压差随电流密度的增加而增大[15,18]。本研究中,初始测试在电流密度360 mA/cm2下,Cell 1电压比平均电压低约60 mV。Cell 1电压随电流密度增加,表现出与文献[15]和文献[18]相同的规律,在电流密度为1 600 mA/cm2时比平均电压低约224 mV,定位为缺陷单电池。电堆中电池编号及位置如图8所示,Cell 1位于电堆的盲端。

图8 燃料电池堆中单电池编号及位置示意图

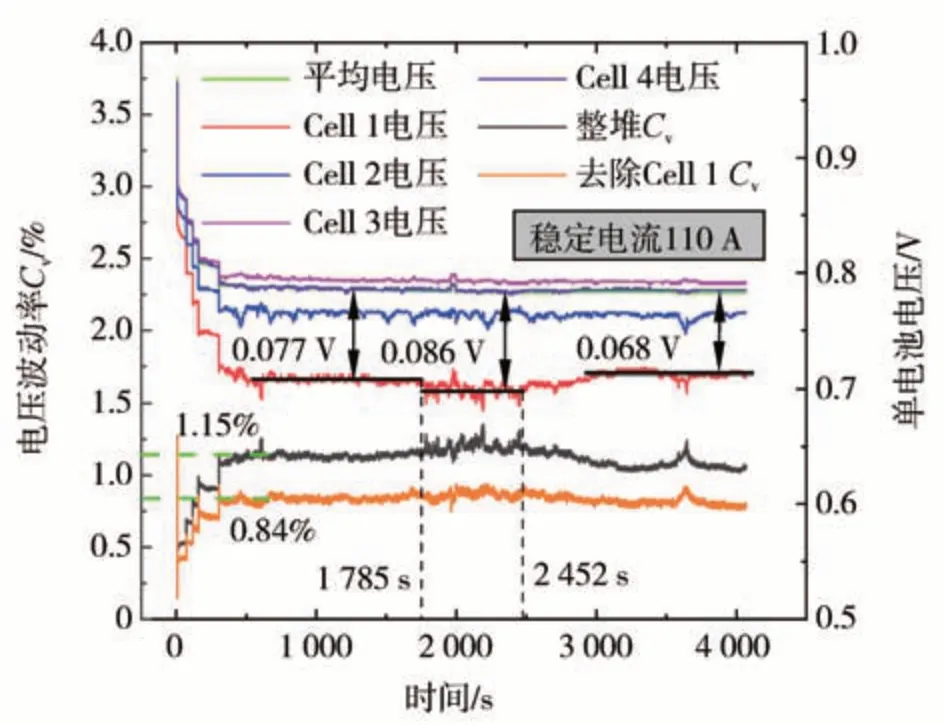

突然关闭氢气流后,任一单电池均未出现电压快速下降[19],考虑不存在氢气外漏导致的燃料饥饿和内漏引起的渗透电流,导致缺陷的原因可能是电堆装配问题或膜电极本身缺陷。为观察缺陷单电池及其附近单电池的状态,对比了Cell 1~Cell 4及平均电压之间的差别。电流110 A 时稳定工况电池电压如图9 所示。Cell 2 比平均电压低0.021 V,Cell 3 略高于平均电压,Cell 4 与平均电压基本一致。Cell 1与平均电压差在1 785 s 之前约0.077 V,在1 785~2 452 s之间增大至0.086 V,且出现了约25 mV的较大电压波动,此时阴阳极操作条件稳定,Cell 1 表现出局部水淹状态[20]。2 452 s 之后局部水淹改善,电压波动减小,然后随着冷却液温度的升高,电压差值逐渐减小至0.068 V 左右,温度升高改善了Cell 1 内部的水分布状况及空气传输率。同时注意到该温度的变化对平均电压及正常单电池的影响并不明显,缺陷单电池对操作温度变化更为敏感。

图9 稳态工况电压与电压波动率

2.1.2 动态特性

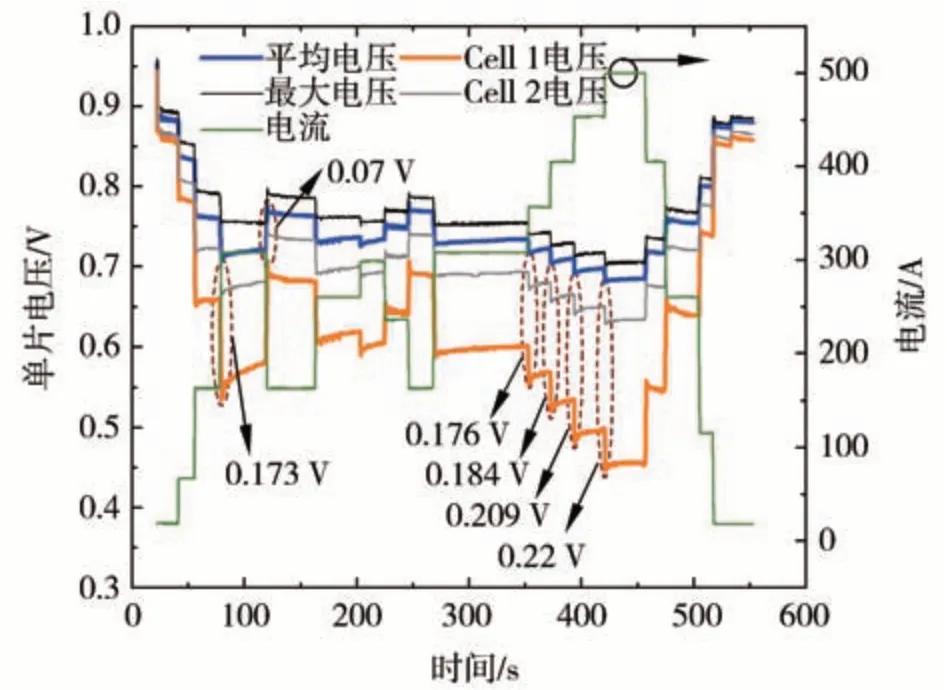

图10 所示为阶跃电流输入时单电池电压变化情况。等幅连续阶跃的6 过程Cell 1 下冲后电压与平均电压差随工作电流的增加逐渐拉大。当电流增加至500 A 时,Cell 1 的电压已降至0.455 V,与平均电压偏差达到0.22 V。较大的偏差是由于气体传输的时间要比电化学双层放电的时间常数高4 个数量级,随着电流的增加缺陷单电池的气体供应不能及时满足反应需求,导致响应变慢[17],而缺陷单电池又处于电堆最内部,更加剧了该效果。

图10 阶跃工况电压

为研究缺陷单电池的动态性能,引入电压的阶跃幅值[21]和电压的变化率[17]。电压阶跃幅值为

式中:ΔU为电压阶跃时的初始值与最终值的差;Ud为阶跃时电池电压的初始值;Us为阶跃后电池电压稳定值。

图11 所示为各阶跃工况时Cell 1~Cell 4 的下冲或上调电压,Cell 1 的值均为最大,甚至超过正常单电池2 倍。阶跃电流越大,气体供给及水分布变化需求越大,电压过冲现象越明显[22],缺陷电池过冲现象则表现更为剧烈。表3 所示为对比的两阶跃过程的上调/下冲电压差值。对比阶跃2 与阶跃4、阶跃6与阶跃7,减小电流的阶跃幅度电压上调/下冲幅值随之降低,且Cell 1 的变化幅度最大。阶跃1 与5 对比,Cell 1 的过冲电压下降了0.028 V,远大于Cell 3和Cell 4 的下降量。显然电堆操作温度升高较大地改善了Cell 1 的动态响应能力,这是因为电堆温度升高后,气体的饱和蒸气压升高,液态水的黏度和表面张力降低,瞬时水淹的概率降低[23],改善了供气特性,提高了电极反应速度。

表3 不同阶跃工况下冲/上调电压对比

图11 阶跃电压上调和下冲值

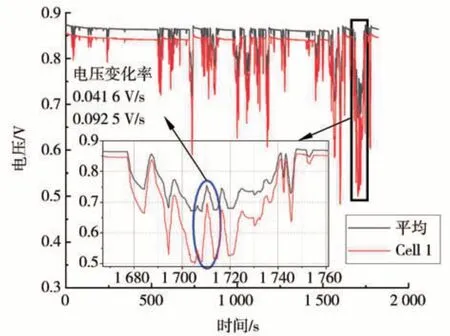

电压变化率可用于评价动态过程中电池的稳定性,即

式中ΔT为动态过程持续时间,本文针对图4中的阶跃6过程,确定为20 s。K值越小表示电池的稳定性越好。

图12 所示为Cell 1~Cell 4 在阶跃6 过程中的电压变化率K。Cell 1 的电压变化率最大,其最低值高于其余单电池的最高值,稳定性最差。这说明缺陷单电池响应速度较慢,阶跃电流输入时,要达到稳定状态,内部质量输运及水热重新分布需要的时间更长。阶跃到最大电流时,电压变化率最小,原因是本文试验过程中,电堆工作温度逐步增加,在500 A 时电堆操作温度达到了80 ℃,电堆内部水热分布均匀性得到提升,改善了电堆的动态稳定性。

图12 电压变化率

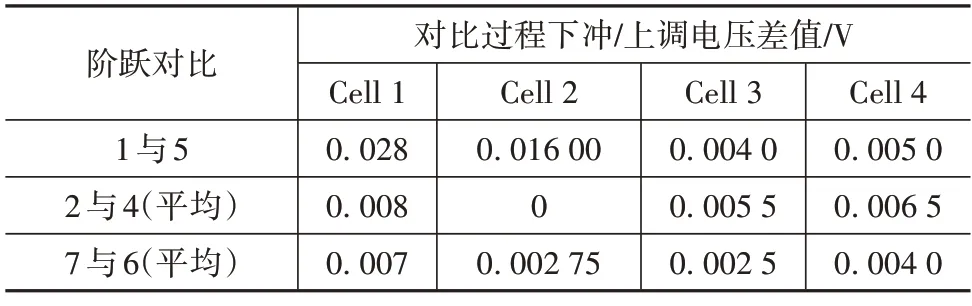

2.2 缺陷单电池对电堆一致性的影响

单电池电压一致性可采用电压波动率[24-25]进行评价,如式(3)所示。

式中:Ui为单电池电压为单电池平均电压;N为单电池数。

如图9 所示,稳态工况下,去除Cell 1 的电压波动率Cv约0.84%,且基本稳定,整堆电压波动率Cv约1.15%,随Cell 1电压波动而波动。

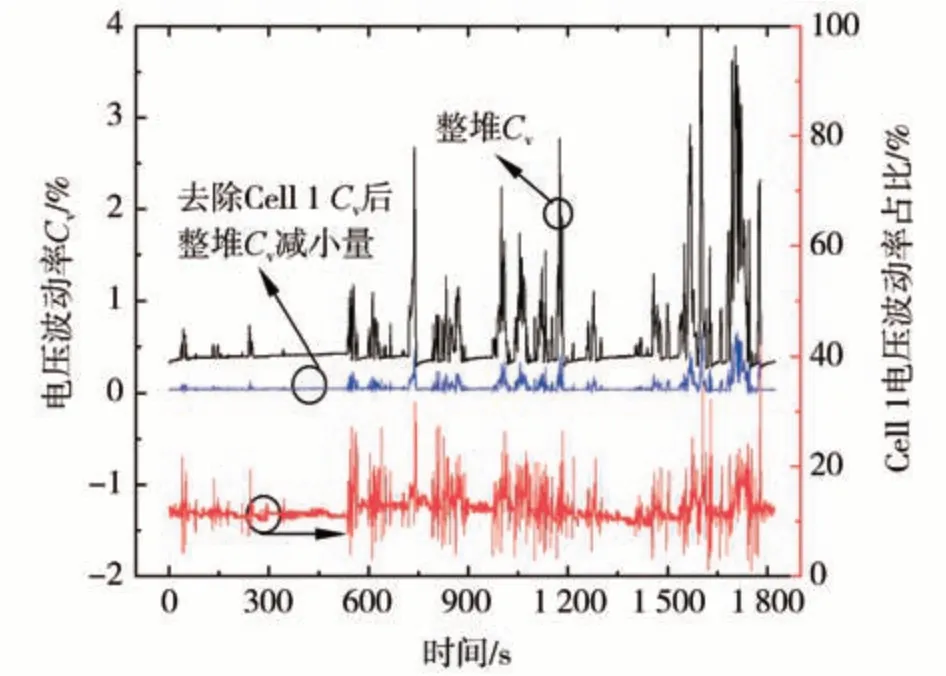

如图13 所示,小电流稳定工况时电压波动率较小,一致性良好。随着负载电流的增加波动率增大,且Cell 1 对电堆电压波动率的影响增加。注意到阶跃工况在电流加载时,Cell 1 对波动率占比出现下冲,减载工况则出现上调。说明阶跃加载时电堆其他单电池的瞬态一致性变差,削弱了Cell 1 的影响,而降载时则出现了相反的情况。如图14所示,变载速度越大,幅度越大,电堆的电压波动率越大,电堆差异性越大,且缺陷单电池占比越大,这限制了电堆的动态变载速率。通过式(4)~式(8)定性分析在动态工况时电压波动率所表现出的随负载电流和电流变化率增大而增大的原因。式(4)为燃料电池输出电压[26]。

图13 缺陷单电池对电堆一致性的影响

图14 循环工况电压一致性

式中:Enernst为能斯特电压;Uact为活化损失;Uomic为欧姆损失;Ucon为浓差损失。

式中:参数ξi与电堆有关,通过试验得到;Rc为电池面电阻;δm、λm分别为膜厚度和膜态水含量;j为电流密度分别是阴极催化层和流道中的氧气浓度。

由于液态水的存在,不同单电池的传质阻力不同,催化层氧气浓度不同,电堆内单电池间存在最大和最小氧气浓度如果假设电堆运行时各片温度、电流密度、膜阻抗、面电阻、阳极压力一致,则各单电池之间电压的最大差值可表达为

式中:ΔUcell-cell为单片之间电压最大差值;jLmax、jLmin分别为最优和最差单电池的极限电流密度。

随着j的增加ΔUcell-cell增大,电堆差异性增大。进一步假设最佳单电池与最差单电池流道中氧气浓度比值不随电流密度变化,则将式(7)对电流密度j求导得式(8),发现dj越大即电流变化越快,电压差ΔUcell-cell变化越大,电堆差异性越大。这可通过优化控制策略改善,加载时供气先于电流变化,减载时电流先于供气变化,保证电堆在负载突变时供气充分,减小单电池间极限电流密度的差异性,提高电压一致性。

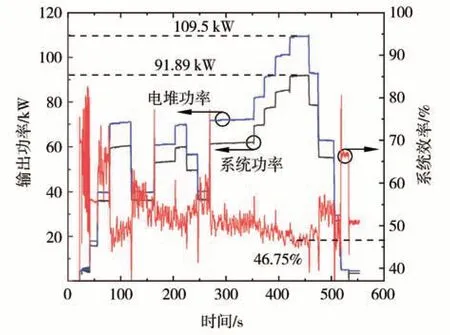

2.3 缺陷单电池对系统性能的影响

系统性能常用系统输出功率、电堆功率和系统效率表征,系统效率[27]通过式(9)计算。

式中:ηF表示燃料电池系统效率;PF是燃料电池系统输出功率;mH2是氢气质量流量,g/s;LHVH2是氢气低热值,1.2×105kJ/kg。

系统设计额定输出功率为100 kW,如图15 所示。在500 A 稳定负载电流下,缺陷单电池电压降至0.455 V,将电堆输出功率限制在109.5 kW。为保证Cell 1 的电压不至于下降过低,阴极过量系数控制在2.1,高于目标值1.8,这也导致了更高的系统零部件(BOP)功耗,系统输出功率限制在91.89 kW,为正常额定值的76.57%,对应系统效率为46.75%。

图15 系统输出功率及效率

Cell 1 在动态工况下稳定性进一步恶化,如图16 所示。电压波动剧烈,电压变化率是平均电压变化率的2.2 倍。此时,300 A 负载电流对应Cell 1 电压降至0.5 V,最大加载速率为60 A/s,功率响应速度为10.27 kW/s,系统变载速率无法进一步提高,输出功率最大为53.96 kW。

图16 循环工况单电池电压

3 结论

通过分析车用100 kW 燃料电池系统测试的单电池电压,定义了缺陷单电池Cell 1。分析了实际系统运行时,缺陷单电池的稳、动态特性及其对电堆一致性和系统输出的影响,结论如下。

(1)相对于正常单电池,缺陷单电池对电堆操作温度的变化更为敏感。

(2)缺陷单电池更易发生缺气情况,相同操作条件下,电流阶跃幅度越大,下冲/上调电压越大,缺陷单电池表现更为明显。

(3)缺陷单电池的动态电压稳定性比正常单电池更差。不论对正常单电池还是缺陷单电池,操作温度对动态过程电压稳定性的影响显著,在70~80 ℃区间,随着温度升高,动态电压稳定性提高。

(4)缺陷单电池是导致电压差异性增大的主要因素。稳态时随着负载电流的增大,电压差异性增大,缺陷单电池差异性占比增大。动态时变载速度越快,幅度越大,电压差异性越大,缺陷单电池的差异性占比越大。

(5)随着负载电流及变载速率增加,缺陷单电池的性能恶化,限制了系统功率输出和动态变载速率。

因此,为减缓电堆衰退速率,维持含缺陷单电池系统运行,应提高热管理系统控制精度,减小温度波动;避免在低温区间进行快速变载操作,提高系统动态电压稳定性;减小变载幅度及速度,避免单电池持续恶化。