干气制乙苯装置中二甲苯的产生及控制

2023-11-09魏林海

魏林海

(中海油东方石化有限责任公司,海南 东方 572600)

乙苯(EB)作为主要的化工原材料,99%作为中间产物用于生产苯乙烯(SM),进而生产ABS树脂、PS、SAN树脂等诸多下游产物。工业生产中85%的乙苯由乙烯和苯烷基化生成,少部分由C8芳烃分离法、苯/乙醇法等生成。目前国内烷基化反应主要有纯乙烯制乙苯和稀乙烯制乙苯两个分支[1]。

1 干气制乙苯装置简介

国内乙苯生产技术主要包括液相法乙苯生产技术、纯乙烯气相法乙苯生产技术、干气法乙苯生产技术三个大类。其中液相法制乙苯和纯乙烯制乙苯装置产能较大,干气制乙苯主要设计为回收炼厂干气中过剩的乙烯组分,予以回收利用,所以一般装置负荷较低。一般在12万t/a左右。但是干气制乙苯由于干气进料所含组分较多,导致整个烷基化反应副产物生成量较大。所以抑制副反应,降低副产物的生成对于降低装置物耗、能耗,实现装置稳定生产都有积极的意义。而在众多副产物中,二甲苯尤其难分离,只能进入乙苯产品进而进入苯乙烯产品中。对于乙苯和苯乙烯的纯度影响很大。文章以东方石化文分析载体,阐述了二甲苯的产生过程及控制。为同类型装置的操作提供了一定的借鉴意义。

1.1 流程及催化剂选择

国内稀乙烯乙苯装置采取的流程基本是气相烷基化反应和液相烷基转移反应。在流程上东方石化采取的是二次吸收脱除干气中丙烯杂质,并且在后续精馏单元中加入丙苯塔和多乙苯塔对丙苯和重组分进行分析。烷基化催化剂使用的是上海石化院研发的SEB-08型催化剂,该催化剂目前也是应用最为广泛的催化剂。该催化剂性能良好,尤其在抑制副产物二甲苯等的产生上效果良好。该催化剂在正常运行时能保证乙苯产品中二甲苯≤1 000×10-6。在目前同行业内部处于领先地位。但是乙苯产品中二甲苯的产生有很多操作影响因素。在流程选择及实际运行操作中需要精细操作。才能够确保系统内部二甲苯含量得以降低。

1.2 二甲苯的产生及分布

二甲苯包含对二甲苯、间二甲苯、邻二甲苯三种形态,在烷基化的反应条件下,会有部分乙苯直接歧化生成二甲苯。运行显示,在烷基化反应下,会生成间二甲苯和对二甲苯。二甲苯的反应生成式如下:

C6H5C2H5→C6H4(CH3)2

苯与乙烯烷基化反应体系是一个串联和并联副反应共存的反应网络,反应体系非常复杂。产物中除了主要产物乙苯、二乙苯、三乙苯(二乙苯、三乙苯均可以通过烷基转移反应转化成乙苯)外,副产物主要由甲苯、二甲苯、丙苯、甲乙苯、丁苯等。由于二甲苯与乙苯是同分异构体,两者沸点相差很小(见表1),二甲苯将进入苯乙烯产品中,最终将进入聚苯乙烯或苯乙烯共聚物中。如果应用于食品包装,其中微量的二甲苯将危害使用者的健康[2]。所以必须要对乙苯产品中的二甲苯进行控制。二甲苯主要来源是乙苯在高温下发生的歧化反应生成,其次甲苯歧化、甲乙苯裂化和歧化也能生成二甲苯。

表1 相关物质沸点

表2为产品标准中对于二甲苯的要求和实际生产中二甲苯的含量对比。

表2 二甲苯分布及要求

2 二甲苯产生及控制

2.1 烷基化反应温度

2.1.1 烷基化反应温度对二甲苯产生的影响

高的反应温度能够保证烷基化反应的转化率,但是较高的温度会造成甲苯和二甲苯的增加。同时甲苯含量的增加又会再次促使反应二甲苯含量持续增加。故必须要控制好反应温度。控制反应温度主要考虑两个方面的因素:1)调整反应温度的前提是必须保证反应转化率和选择性高于设计值;2)烷基化反应器为5个床层进行反应,由于反应温升和干气量影响,各个床层的温度不统一,在调整入口温度的时候必须考虑反应器最后端的出口温度处于可控的范围内。

2.1.2 温度的控制

上海院SEB-08催化剂较适宜的反应温度为310~400 ℃(初期330~345 ℃,末期350~370 ℃)。一定要严格控制反应温度,只要反应器出口乙烯含量小于0.05%,同时烷基化反应的转化率能够得以保证即可,保持较低的反应温度能够有效降低二甲苯的含量。

若反应器温度过高,会导致选择性下降,并且会导致二甲苯急速增加。在保证转化率的情况下,反应温度越低则副产物越少,且装置能耗也会降低。在正常运行中,按最低设计温度进行控制,观察乙烯转换率变化,乙烯转化率达标时即维持反应温度。在转化率开始有下降趋势时缓慢提高反应器温度,提升温度时关注转化率和选择性变化,予以控制。在调整反应器温度时关注各个床层温升及干气量变化。控制各个床层入口温度稳步提升。在负荷较低时候一般可以通过调整干气量予以控制。当乙烯负荷较大,导致烷基化反应剧烈时,可以根据实际温升投用冷乙苯控制各个床层的反应,减少副反应的生成。

2.2 烷基化反应苯烯比

2.2.1 烷基化反应苯烯比

苯烯比指的是烷基化反应进料中苯与乙烯的分子比。催化剂床层的温升由苯烯比直接影响。高苯烯比能够抑制甲苯和二甲苯的生成。这对于减少整个系统内部二甲苯的含量,进而控制乙苯产品乃至苯乙烯产品中二甲苯的含量也是至关重要的。苯烯比越高将导致能耗越大,所以控制整个反应的苯烯比也至关重要。

2.2.2 如何控制苯烯比抑制二甲苯的生成

苯烯比的控制与装置流程和催化剂选择有关。目前烷基化反应的研究方向为低苯烯比型催化剂。干气制乙苯工艺在反应预处理方面主要分三种不同的流程:不脱丙烯、一次脱丙烯、二次脱丙烯。不同的流程决定了进入反应器床层的丙烯杂质含量。丙烯在反应中会烷基化反应生成副产物丙苯,造成苯的损耗。东方石化采取的是SEB-08型催化剂,在二次脱丙烯工艺条件下,适宜的苯烯物质的量比为6~7。操作中可以通过增加反应苯烯比调整系统二甲苯的含量产生。

2.3 原料苯中甲苯含量

2.3.1 原料苯中甲苯含量对二甲苯生成的影响

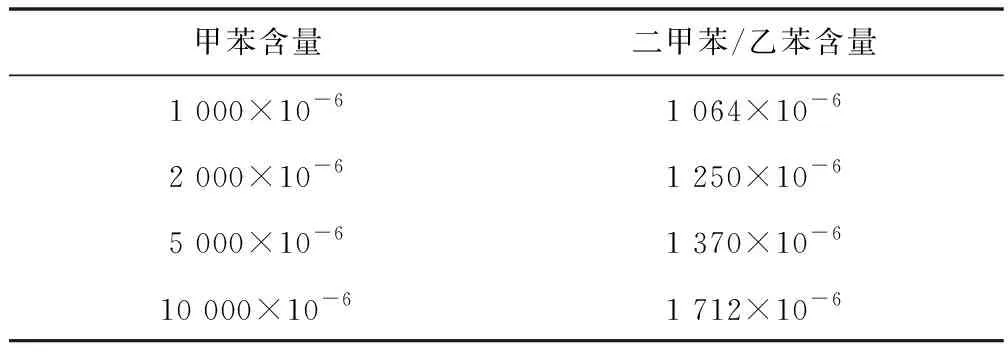

在温度350 ℃,压力1.0 MPa, 苯/乙烯物质的量比为5∶1,乙烯空速0.5 h-1条件下,原料苯中甲苯含量与产品中二甲苯含量的关系对比如表3。

表3 甲苯含量和二甲苯含量对比

通过上表可以得出,在其他操作参数稳定的前提下,原料苯中甲苯含量的增加会促进乙苯歧化反应生成二甲苯。所以一定要控制原料苯中甲苯的含量。

2.3.2 如何控制甲苯含量抑制二甲苯的生成

一般外购的原料苯内部甲苯含量都是要求≤1 000×10-6,实际购买中一般都是300×10-6以下。实际原料苯中甲苯含量的增加主要与循环苯中甲苯含量相关。因为反应产物中有部分甲苯生成,假如循环苯塔分离效果不佳,导致部分甲苯携带进入循环苯系统中,进而作为原料苯进入烷基化反应器中,最后就会造成烷基化反应原料苯中甲苯含量超标。所以在实际运行中一定要针对循环苯塔进行严格控制。

2.4 反应温升的控制

烷基化反应国内工艺包一般选择4~5个床层进行反应。烷基化反应为放热反应,该层反应的越剧烈,该床层的反应温升则越高。反应温升对于二甲苯生成的影响其本质上就是反应绝对温度的影响。

干气中乙烯体积含量越大、床层的干气量越大、苯烯比越低就会导致床层温升越高。温升的控制对于二甲苯的控制也尤为关键。

2.5 烷基转移反应相关控制

2.5.1 烷基转移反应原料中丙苯、丁苯对二甲苯生成的影响

在反应条件下,苯和干气中的丙烯和丁烯可以发生如下反应,分别生成丙苯和丁苯。

C6H6+C3H6→ C6H5C3H7(丙苯)

C6H6+C4H8→ C6H5C4H8(丁苯)

在后续精馏操作中设有丙苯塔和高沸物塔,丙苯和大部分丁苯均可以通过丙苯塔进行分离。但是为了减少二乙苯的损失,会导致部分物料尤其是丁苯携带进入烷基转移反应。丁苯和甲苯的介入将导致二甲苯的大量生成。所以我们在正常生产中必须控制烷基转移反应进料中的丙苯和丁苯含量。

2.5.2 如何控制丙苯、丁苯以抑制二甲苯的生成

每天对组分进行分析,稳定操作条件。确保丙苯和大部分丁苯都从丙苯塔顶部分离出去,减少他们在系统内部停留的时间。进而控制烷基转移反应进料组成稳定。从而减少二甲苯的生成。

3 结论

3.1 烷基化催化剂型号的选择

烷基化催化剂组成的不同和分子筛形式的变化,将直接决定二甲苯生成量的高低。并且不同类型的烷基化催化剂在适应温度范围和苯烯比上也不一样。较低的温度能够有效帮助现场装置降低二甲苯的生成,催化剂能够保证低的苯烯比反应,不仅能够降低装置的能耗,而且在装置在采取各种方式调整之后,依然无法将二甲苯降低到目标范围以内时,可以利用催化剂选择带来的苯烯比调整空间,进一步降低二甲苯的生成量。

通过更换催化剂来降低装置二甲苯的选择主要考虑以下几个方面,首先是通过其他调整均不能使得乙苯产品达到优等品标准;其次是更换新型催化剂的采购费用和新催化剂的在保证转化率和选择性的前提下,整个其它副产物的控制和装置能耗也能够得到一个较好的控制。

3.2 原料控制

通过提升原料品质进而降低反应产物中二甲苯含量的方式主要是对原料干气中的重非芳和原料循环苯中的甲苯、丙苯的控制进而达到目标效果。但是该方法操作效果和操作空间一般不太大。主要原因包括以下几个方面:对于原料循环苯中的杂质一般能够进行控制,但是调整该部分杂质对于二甲苯的降低总数一般都是在80×10-6影响以下,效果整体有限。对于干气制乙苯装置,干气中重非芳对于二甲苯的生成有一定影响,但是由于炼厂前后的配合性,无法对干气进行选择,无法切除某部分的干气原料,并且也无法通过对现有脱丙烯系统的参数调整,大幅度降低重非芳的变化。

所以通过原料调整降低二甲苯的生成有一定效果,但是效果较为有限,并且受限于前后段,整体的调整力度有限。

3.3 反应温度控制

通过对反应实际温度的控制,能够较大幅度的降低二甲苯的生成,这也是装置在日常生产中对于二甲苯调整最主要的手段,主要有通过以下几种方式来进行控制。

1)通过投用冷苯,能够很好的将反应器的入口床层温度和出口的反应绝对温度进行一个降低,一般情况下, 对于FCC稀乙烯制乙苯装置的烷基化反应器系统,干气的量较大,里面的乙烯含量体积分数一般在9%~14%之间,这样进入反应器之后,一般干气本身就能够将反应器下一床层的入口温度降低至上床层所需要的低温进行反应,甚至在干气中乙烯含量很低的情况下,甚至出现温度倒挂的情况,也就是下一床层的温度低于上一床层的温度。对于此部分装置,不需要投用急冷苯。

但是对于DCC工艺等高乙烯体积分数的装置,由于反应床层温升较高,必然导致下一床层的入口温度较高。对于乙烯体积分数21%的装置,在投用急冷苯前,第一段床层的入口温度可以控制到330 ℃,反应器出口温度达到360 ℃;因为没有急冷苯,仅仅依靠干气进行冷却,第二段床层的入口温度可以达到340 ℃,出口温度达到370 ℃;第三床层的入口温度可以达到350 ℃,出口温度可以达到380 ℃,实际来讲,虽然我们控制反应器入口温度为330 ℃,但是实际末端的绝对反应温度能够达到380 ℃,这就必然导致反应器温度升高和二甲苯的增加。通过急冷苯的加入,能够将各个床层的反应器入口温度稳定控制在330 ℃,这样就能够稳定控制二甲苯。相比二甲苯的高值能够相差200×10-6左右。

2)不同催化剂的反应温度不一,可以选择反应温度更低的催化剂,或者在相对来讲,缩短催化剂使用周期,尽量的只在温度前期较低的区间使用,能够较为有效地降低二甲苯生成。但是缩短催化剂周期,必然会增加催化剂采购成本,需要综合予以考虑。

3.4 反应温升控制

通过对各个床层温升的严格控制,能够较大幅度的降低二甲苯的实际生成量。

1)通过多投用床层能够有效降低反应温度,例如一般设计有5个床层,大部分装置只投用前3床层,后面床层作为保护层。可以调整为投用4床层,仅仅保留第5床层进行保护的方式来开展,能够将反应后的温度从390~410 ℃降低至360~380 ℃,这样能够大幅度降低产品中二甲苯含量250×10-6~350×10-6。假如二甲苯含量依然较高,无法进行较好的控制,此时甚至可以考虑直接分布到5个床层来开展,保留第5床层较少的干气投入,也能够基本确保二甲苯含量能够得到较大幅度的降低。

2)增加循环苯总量,除了能够提高反应转化率之外,还能够有效的降低单个床层的温升,能够有效的降低二甲苯的生成。但是增加循环苯必然导致装置能耗的大幅度增加。在保障乙苯产品能够合格时,尽量保持低的苯乙烯比,达到最低需求就可以。

3.5 烷基转移系统的控制

对烷基转移反应进行控制,降低二甲苯的生成。这方面主要在于对于原料的控制,一个是增加前端丙苯塔的分离效果,减少二甲苯的直接夹带至后端。二甲苯进入烷基转移反应器之后不会直接反应,但是会增加二甲苯的含量。

另外就是通过提高丙苯塔塔顶的温度,从而减少整个烷基转移系统的丁苯积累的含量,丁苯的积累会导致二甲苯的生成量增加。另外通过控制干气中的丁烯含量也能够有效的降低丁苯的含量,进而更好的帮助烷基转移反应器控制二甲苯含量的生成。

3.6 技改控制调整

通过以上手段都不能够将乙苯产品中二甲苯含量得以控制到一个稳定的范围,则需要考虑进行技术改造的手段来进行控制。

1)增设急冷苯,部分装置不设置有急冷苯,反应的入口温度没法进行一个很好的控制,可以考虑通过技改进行急冷苯的一个增加,这样能够保证后续的二甲苯能够很好的得到一个降低。

2)脱丙烯系统改造,部分装置脱丙烯系统仅采用一次吸收解析,这样就不能够保证一个良好的吸收效果,导致干气中杂质的增加,进而导致二甲苯含量增加。又或者部分装置为吸收系统采用循环水冷却,这样会导致吸收效果偏差,并且干气的温度会比较高。若是增加低温冷冻水的换热器对吸收塔进行冷却,这样就能够进一步降低脱丙烯干气的温度。这样能够既保证脱丙烯干气的效果,又能够保证脱丙烯干气的温度更低,这样也就能够起到反应器床层入口温度降低的供能。从而降低反应器床层的入口温度。达到降低二甲苯的目的。