双低油菜籽粒离散元仿真参数标定与试验验证

2023-11-09赵武云石林榕孙步功郭军海

饶 罡 赵武云 石林榕 孙步功 郭军海 王 尊

(甘肃农业大学 机电工程学院,兰州 730070)

油菜是我国重要的食物油源和蜜源作物[1]。甘肃地区主要种植的油菜作物为双低油菜,相对于传统油菜,双低油菜的硫苷和芥酸含量更低,油酸含量更高,采用双低油菜籽生产的食用油具有更高的健康价值[2]。双低油菜是甘肃地区的主要经济作物之一,对甘肃地区的油料生产和经济提升有促进作用,机械化精量播种对提高油菜生产效率具有重要作用[3-4]。

排种器是播种机的核心部件,其结构性能直接影响播种机的作业质量[5]。目前,油菜精密排种器的研究在发达国家已经达到成熟阶段,但我国仍处于技术提升阶段[6]。美国约翰迪尔公司制造的Maxemerge5气吸式精密播种机,具有高速、高稳定性和高精准度的特点,可提高作业效率和播种精度[7]。英国Massey Ferguson公司推出的MF543型通用机架式播种机采用机械式与气力式相结合的独特设计,该设计保证机械式排种的高效率,并实现气力式排种的低损伤率。该机具安装了流量控制阀及空气压力表,可通过更换不同规格型号的型孔轮来满足多种作物和不同行数的播种要求[8]。国外油菜播种机种类齐全,功能复杂,但机具体积较大操作困难,成本较高,无法满足我国甘肃复杂地形油菜种植的农艺要求。国内研制的油菜播种机械主要包括2BYF-6型油菜免耕直播机、2BFQ系列油菜联合直播机等[9-10],这些机器可以实现精量播种、施肥、仿形驱动、覆土等多种功能,但存在结构功能单一、播种精度较低和通用性差等问题。张青松等[11]设计了一种具有缺口矩形勺式型孔的油菜精量穴播器;雷小龙等[12]以渐开线状型孔为核心,设计了一种油菜精量穴播集中排种装置。目前国内油菜排种器在播种精度和作业效率上有明显提升,但仍存在易伤种、易堵塞等问题,同时难以满足西北地区双低油菜精量播种的农艺要求,因此需设计一款适用于甘肃地区的双低油菜精量排种器。由于种子在排种器中受力过程复杂,难以通过物理试验准确分析种子在排种器中的受力状态[13]。因此,采用离散元法构建离散单元模型和确定模拟参数,从而分析种子在排种器中的受力过程和运动状态。优化设计排种器前,确定种子的本征参数和接触参数并构造基本数学模型是有效模拟的重要前提[14]。国内已对水稻[15]、小麦[16]、玉米[17]、三七[18]等作物种子的物理特性进行了大量研究,但对于双低油菜籽粒的物理特性研究还比较缺乏。因此,研究双低油菜籽粒的物理特性可以为实现油菜精量化播种提供一定参考[19]。

为提高双低油菜精量播种机的排种精度,降低种子在排种过程中易损伤和易堵塞的问题,本研究旨在借助物理试验法和仿真试验法标定双低油菜籽粒的本征参数和接触参数,为双低油菜排种器的结构优化提供基础,以期提高双低油菜精量播种机的排种精度和作业效率。

1 油菜籽粒仿真参数的确定

选用甘肃汇丰有限责任公司培育的‘青杂5号’和‘陇油19号’双低油菜籽粒进行物理特性测定。通过排水法测得2种种子的密度分别为1 190和1 143 kg/m3。由干燥法测得两者平均含水率分别为4.87%和5.31%,含水率较低,种子间的粘附性可忽略不计,所以选择Hertz-Mindlin(无滑移)接触力学模型模拟油菜籽粒的流动特性[20]。本研究还需测量油菜籽粒的三轴尺寸、千粒重以及种子的接触参数(碰撞恢复系数、静摩擦因数和滚动摩擦因数)[21]。

1.1 油菜籽粒的三轴尺寸及千粒重

随机取2种品种的油菜籽粒各1 000粒,用电子天平称其质量,每个品种重复5次取平均值,测得 ‘青杂5号’和‘陇油19号’油菜籽粒的平均千粒重分别为4.54和4.71 g。

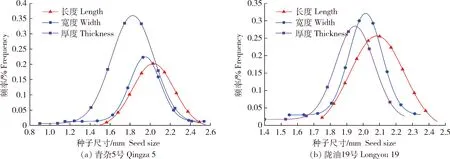

随机取2种品种的油菜籽粒各150粒,采用数显式游标卡尺(精度0.02 mm)测出其三轴尺寸(长、宽、高)。对测量结果进行统计,其中‘青杂5号’油菜籽粒长度平均值为2.04 mm,标准差为0.187;宽度平均值为1.95 mm,标准差为0.206;厚度平均值为1.84 mm,标准差为0.239。‘陇油19号’油菜籽的长度平均值为2.08 mm,标准差为0.141;宽度平均值为1.99 mm,标准差为0.147;厚度平均值为1.89 mm,标准差为0.198。

利用Origin 2018软件对油菜籽粒三轴尺寸进行拟合,结果表明油菜籽粒长、宽、高均服从正态分布(图1)。

图1 油菜籽粒尺寸分布

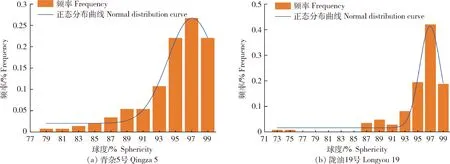

根据油菜籽的长、宽、高计算油菜籽粒的球度,公式为:

(1)

式中:s为油菜籽粒球度,%;a、b、c分别为油菜籽的长、宽、高,mm。由式(1)计算可知‘青杂5号’和‘陇油19号’油菜籽的球度分为94.81%和95.38%。油菜籽粒球度正态分布见图2。

图2 油菜籽粒球度分布

1.2 静摩擦因数

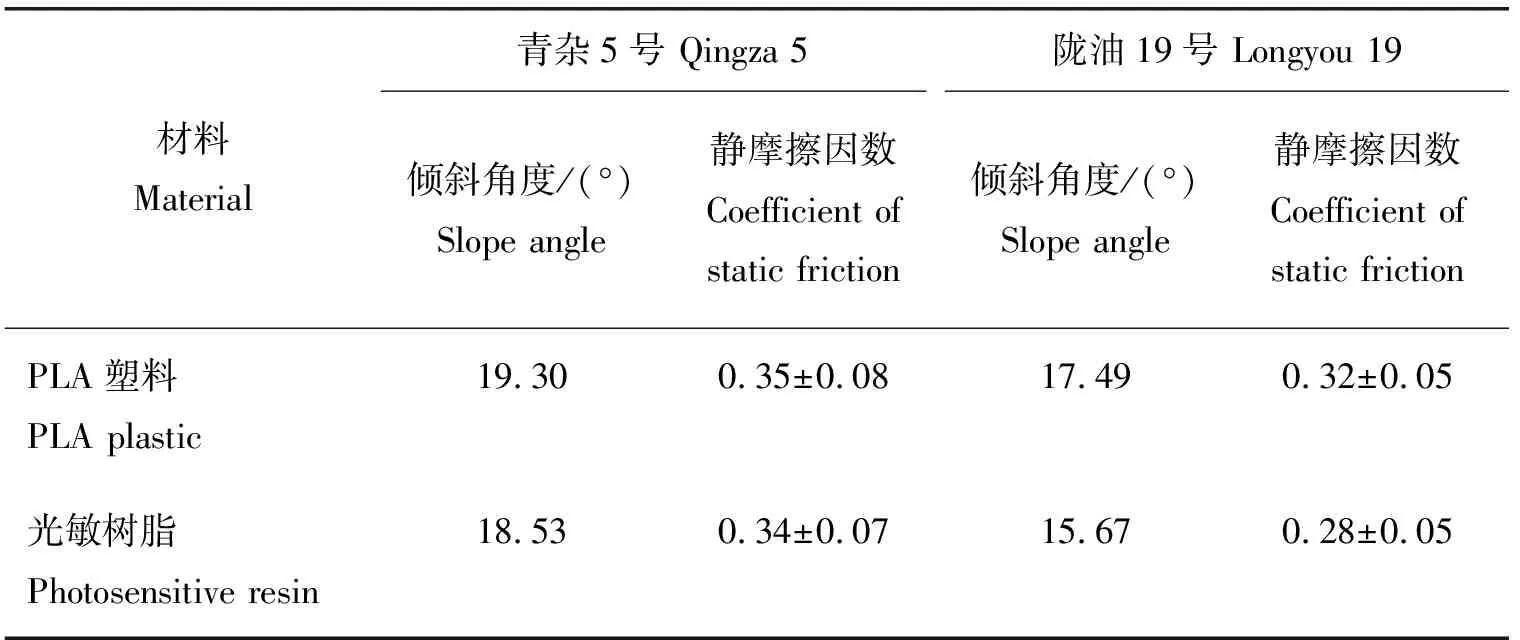

1.2.1种子与材料之间的静摩擦因数

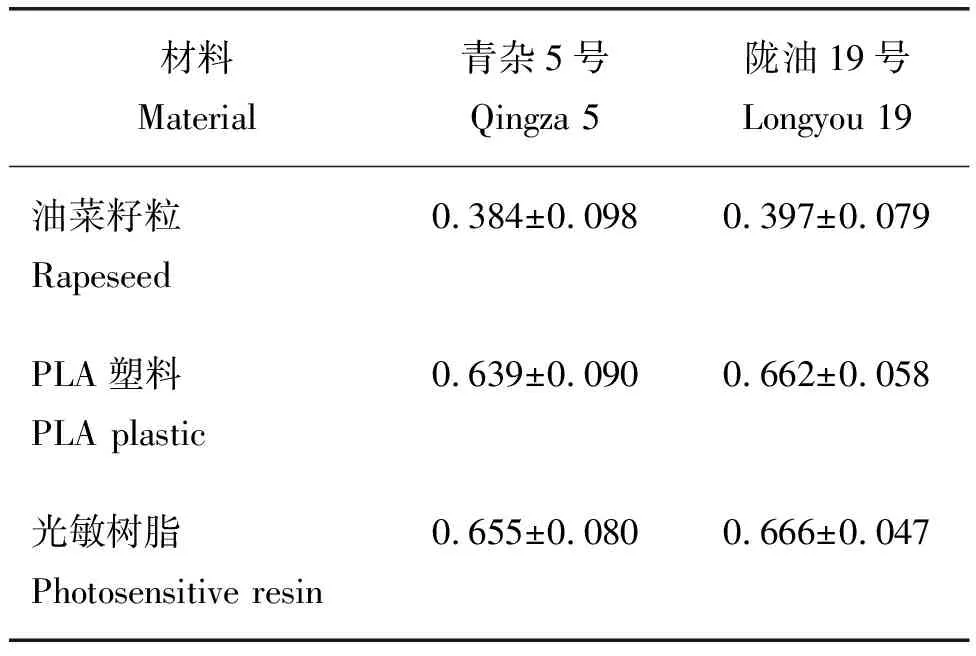

不同种类材料和接触面的粗糙程度是对摩擦因数产生影响的主要原因[22]。本研究采用斜面法测量油菜籽与材料间的静摩擦因数[23]。试验材料选用PLA塑料和光敏树脂,试验时先将材料板置于测量板上,使试验材料板尾部贴近挡板,并将角度测量仪归零,在材料板上随机放置几粒种子,匀速升高测量板至油菜籽粒有下滑趋势时停止。记录此时角度测量仪上的数值,其数值为材料板与水平面间的夹角,即所求静摩擦因数的倾斜角度。通过计算倾斜角度的正切值即可得到种子与材料板间的静摩擦因数。本试验采用激光传感器进行测量(检测精度为±2.5%),能够在极短时间内有效检测出油菜籽粒的下滑趋势,当油菜籽粒出现下滑趋势时即停止测量,不再计算籽粒后续运动。测量装置见图3。对本研究2个品种的油菜籽粒分别测量10组并取平均值。测量结果见表1。

表1 油菜籽粒与不同材料间的静摩擦因数

1.角度测量仪;2.材料板;3.激光接收器;4.升降杆;5.挡板;6.测量板;7.激光传感器;8.电动机

1.2.2种子间的静摩擦因数

油菜籽粒间的静摩擦因数同样采用斜面法测量(图3)。测量方式为:用尖嘴镊将一定量的种子均匀粘在材料板上,且尽可能排列紧密,以降低种子间的接触间隙。将附着种子的材料板固定在测量装置上进行试验,每个品种测量10组取其平均值,测得‘青杂5号’和‘陇油19号’油菜籽粒间的静摩擦因数分别为:0.57±0.09和0.59±0.09。

1.3 碰撞恢复系数

表2 油菜籽粒碰撞恢复系数

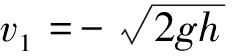

(2)

式中:v1和v2分别为油菜籽粒与材料板碰撞前、后的速度,m/s;v3和v4分别为材料板与油菜籽粒碰撞前、后自身的速度,m/s;h为油菜籽粒碰撞前的高度,mm;h′为油菜籽粒碰撞后弹起的最高高度,mm。

1.4 滚动摩擦因数的标定

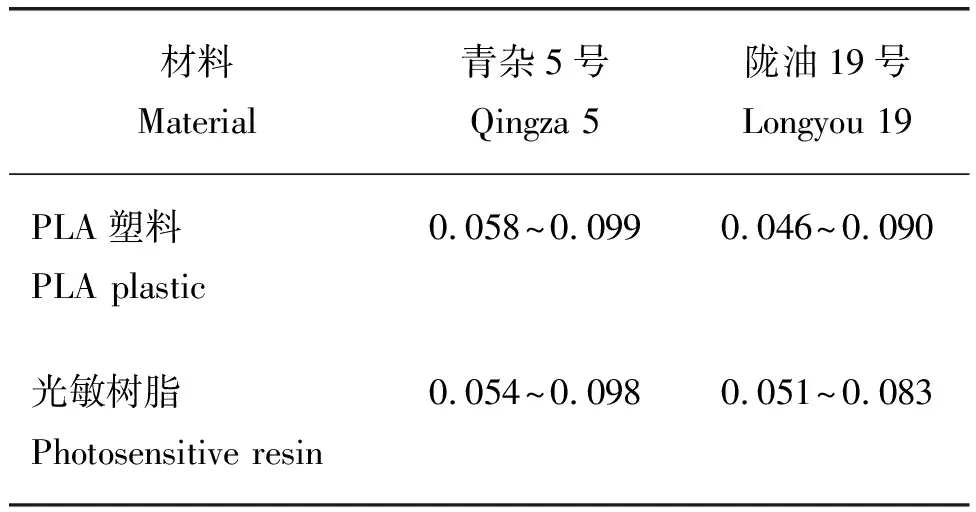

1.4.1油菜籽粒与不同材料的滚动摩擦因数

滚动摩擦是指当某个物体无滑动或有滚动趋势滚动在另一物体表面,因接触部分受力发生形变,产生阻力并阻止滚动的作用[25]。基于能量守恒定律和斜面滚动法,测定油菜籽粒与材料板间的滚动摩擦因数,试验原理见图4。

L为油菜籽粒在水平滚动的距离;S为油菜籽粒在斜面滚动的距离;θ为斜面与水平面间的夹角。

将油菜籽粒放在倾斜角θ=20°的材料板上,并以0 m/s的初始速度使其滚动,油菜籽粒在倾斜的材料板上滚过的距离S为20 mm,因存在摩擦力,最终停在水平材料板上。测量水平滚动距离L,重复试验15次取其平均值,测得‘青杂5号’在PLA塑料和光敏树脂上的滚动距离分别为L1=75.03 mm、L2=83.07 mm;‘陇油19号’在PLA塑料和光敏树脂上的滚动距离分别为L3=82.99 mm、L4=83.87 mm。根据能量守恒定律,滚动摩擦因数μ的计算公式为:

(3)

根据物理试验测得油菜籽粒与材料板间滚动摩擦因数见表3。

表3 物理试验滚动摩擦因数

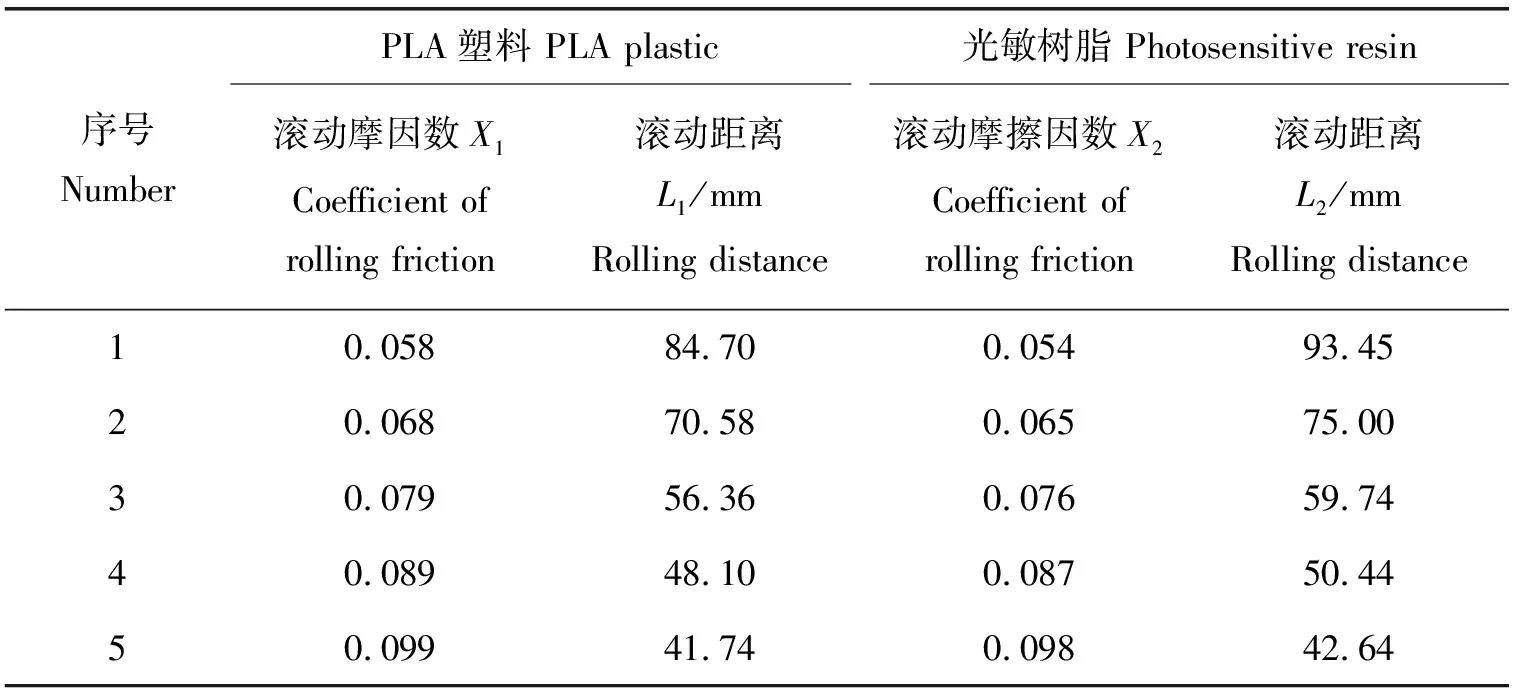

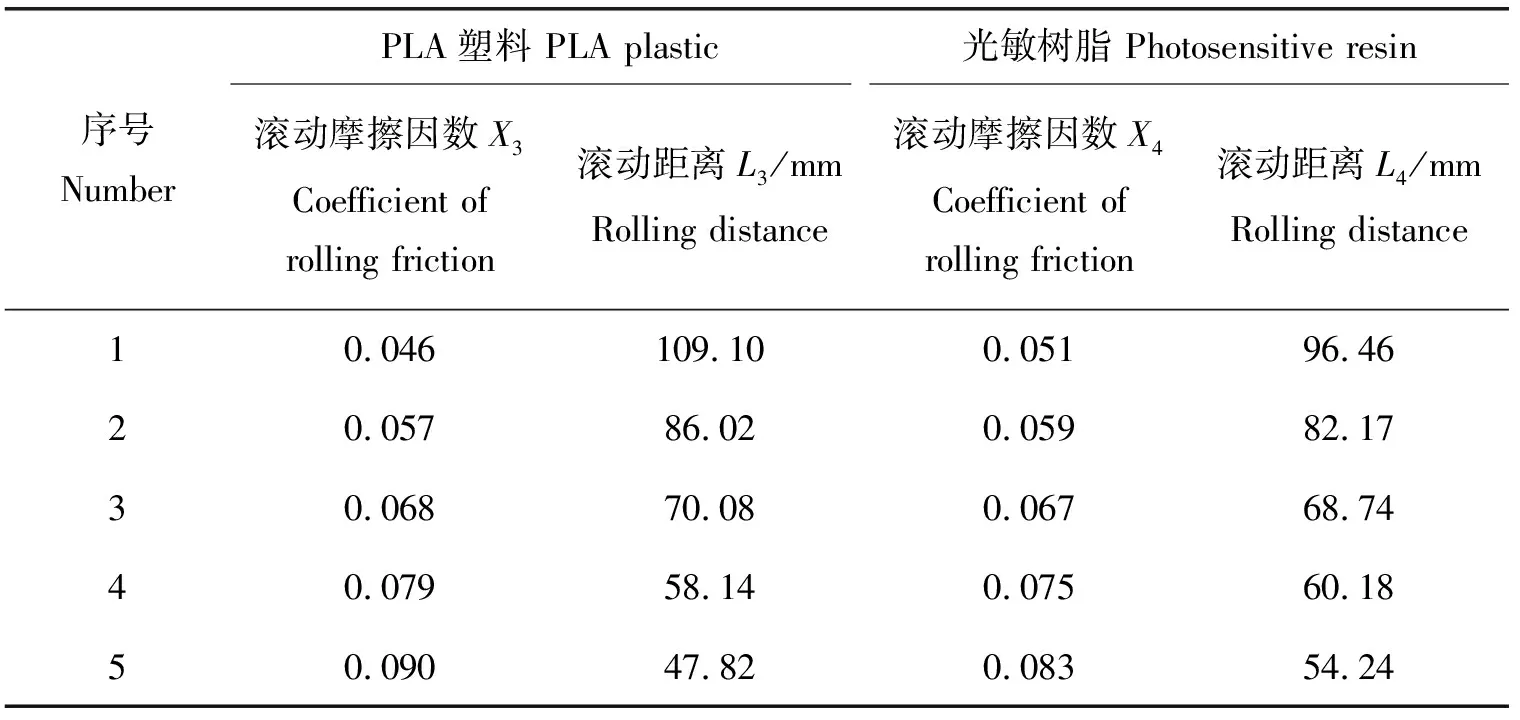

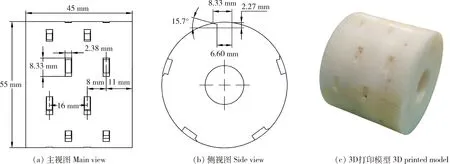

在EDEM仿真试验中,设置‘青杂5号’与PLA塑料的碰撞恢复系数为0.639、静摩擦因数为0.35;与光敏树脂的碰撞恢复系数为0.655、静摩擦因数为0.34。设置‘陇油19号’与PLA塑料的碰撞恢复系数为0.662、静摩擦因数为0.32;与光敏树脂的碰撞恢复系数系数为0.666、静摩擦因数为0.28。因为种子间无接触作用,将其余参数设置为0。将物理试验测得的滚动摩擦因数区间分为5份,以油菜籽粒与材料板的滚动摩因数X为试验因素,滚动距离L为评价指标,进行5组仿真试验,每组5次取其平均值,利用EDEM软件中Ruler工具测量试验滚动距离,试验结果见表4和表5。

表4 ‘青杂5号’与不同材料间滚动摩擦因数仿真结果

表5 ‘陇油19’号与不同材料间滚动摩擦因数仿真试验结果

对表4和表5的数据进行二阶多项式曲线拟合,曲线方程为:

(4)

(5)

(6)

(7)

式中:L1和L2分别为‘青杂5号’在PLA塑料和光敏树脂上的滚动距离,mm;L3和L4分别为‘陇油19号’在PLA塑料和光敏树脂上的滚动距离,mm;X1和X2分别为‘青杂5号’与PLA塑料和光敏树脂间的滚动摩擦因数;X3和X4分别为‘陇油19号’与PLA塑料和光敏树脂间的滚动摩擦因数。

1.4.2油菜籽粒实际堆积角的标定

油菜籽粒体积小,多成卵圆形或圆球形[26],难以通过试验法直接测得油菜籽粒间的滚动摩擦因数。本研究采用仿真逼近预测法标定油菜籽粒间的滚动摩擦因数,通过圆筒提升试验,测得油菜籽粒实际堆积角度,并逐步调整仿真油菜籽粒间的滚动摩擦因数,使仿真结果与圆筒提升试验结果基本一致,最终确定2种不同品种油菜籽粒间的滚动摩擦因数。

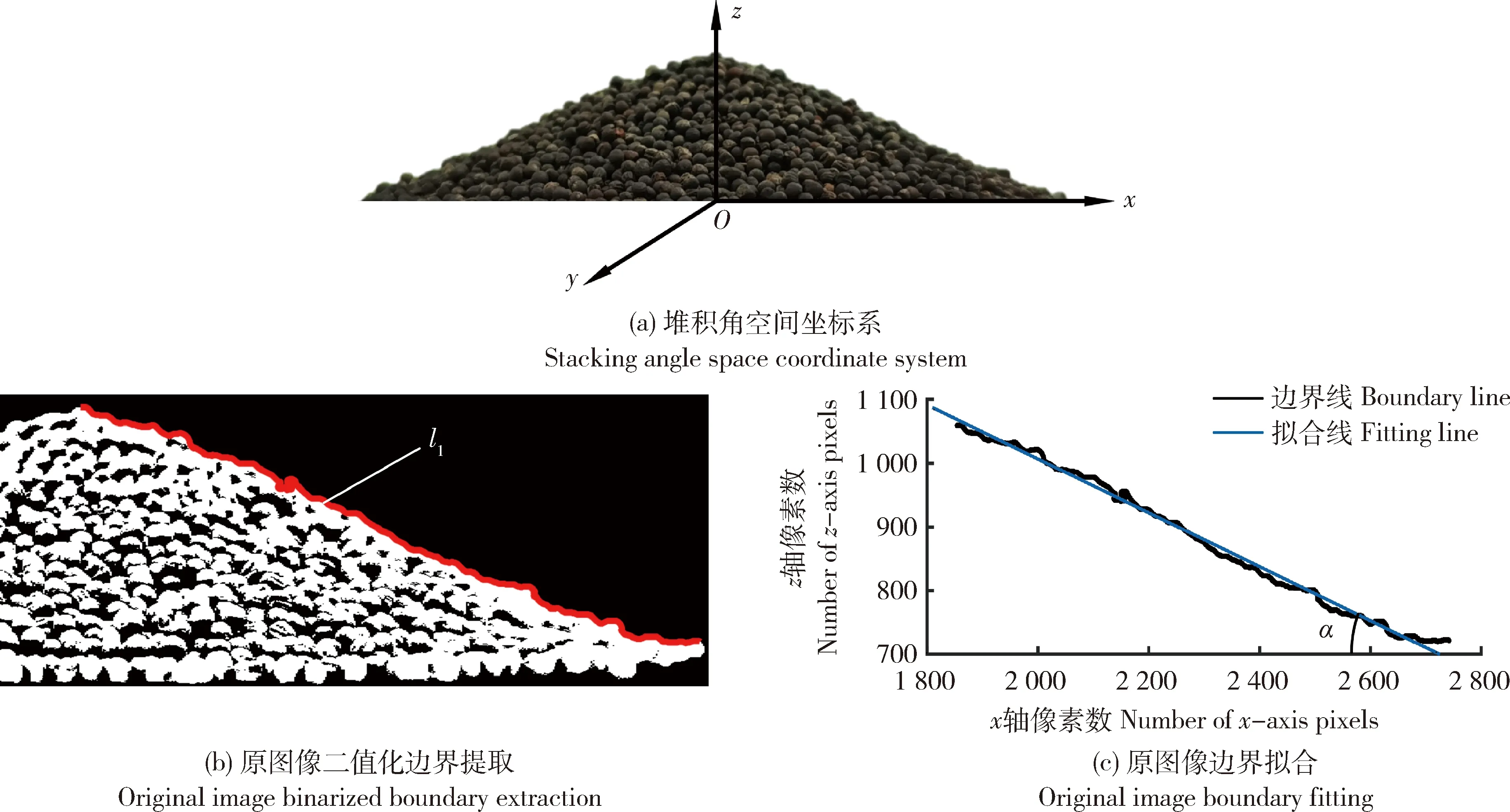

本研究油菜籽粒实际堆积角采用铝质圆筒,圆筒内径为27 mm,高度为200 mm进行测定。试验时,将60 g油菜籽粒注入到水平放置的铝制圆筒中,以0.01 m/s的速度向上提升圆筒,此时种子在重力作用下开始下落并逐渐形成圆锥状堆积,形成圆锥体底角即为油菜籽粒堆积角。将采集的图像导入AatoCAD2019软件中,以种子自然堆积中心O为原点,垂直于底面竖直向上为z轴正方向,水平向右为x轴正方向,垂直向外为y轴正方向建立坐标系,分别沿x和y轴正负4个方向对油菜籽粒堆积角进行标定。利用MATLAB R2018b软件对获取的图像进行灰度和二值化处理并提取边界轮廓。为增加提取精度,本研究采用Canny算子对图像进行边缘检测,Canny算子具有高精度、对噪声敏感度高、不易被噪声填充和更容易检测到薄弱边缘的特点[27];利用cftool工具箱对Canny算子提取的边界轮廓进行线性拟合(图5),通过计算拟合线斜率的反正切值即可得到油菜籽粒的堆积角度。

l1为x轴正方向堆积角边界提取线;α为x轴正方向拟合线与水平面间的夹角,即实际堆积角度。

油菜籽粒在x和y轴方向均存在正、负2个值,对每个品种进行5次试验并取平均值,由试验结果知:‘青杂5号’在x和y轴方向堆积角度平均值分别为24.06°和23.34°,即‘青杂5号’油菜籽粒的实际堆积角度为23.70°;‘陇油19号’在x和y轴方向堆积角度平均值分别为22.34°和22.45°,即‘陇油19号’油菜籽粒的实际堆积角度为22.39°。

1.4.3堆积角仿真模型的建立

本研究2个品种油菜籽粒的平均粒径分别为1.94和1.99 mm,球度分别为94.81%和95.38%,所以本研究采用单球体模型作为油菜籽粒的离散元模型。

在EDEM仿真试验中,构建1∶1仿真模型,设置空心圆筒直径为27 mm、高度为200 mm,设置空心圆筒共产生60 g油菜籽粒,每1 s生成200 g籽粒,以0.01 m/s的速度沿z轴正方向运动,使油菜籽粒自然下落形成仿真堆积角。采集仿真求得的堆积角图像,利用MATLAB R2018b软件提取图像边界轮廓,通过cftool工具箱和Canny算子对图像轮廓进行线性拟合最后求得油菜籽粒的仿真堆积角度[28]。查阅相关文献[29]可知铝管与油菜籽粒间的碰撞恢复系数、静摩擦因数和滚动摩擦因数分别为0.35、0.38和0.023,油菜籽粒的泊松比为0.25,杨氏剪切模量为52 MPa。对采集的仿真图像进行边界提取和线性拟合,仿真堆积角图像处理过程见图6。

l2为y轴正方向堆积角边界提取线;β为y轴正方向拟合线与水平面间的夹角,即仿真堆积角度。

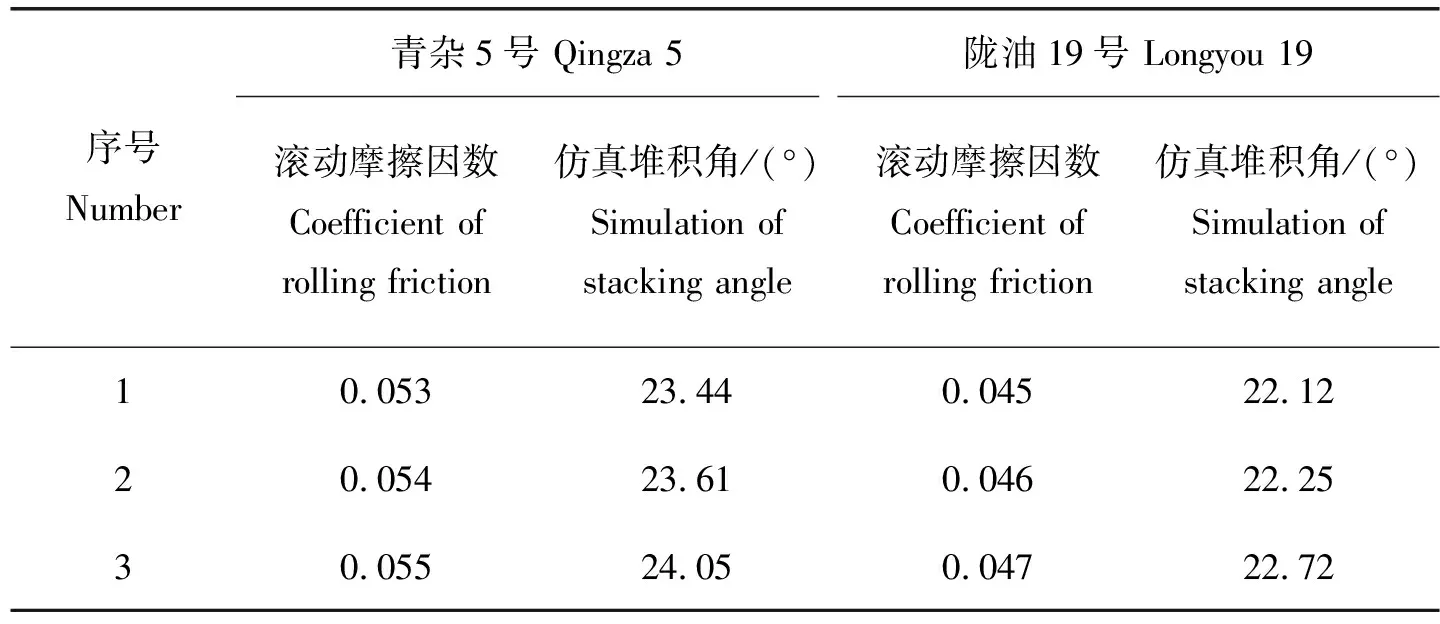

为提高仿真效率,提前开展预试验[30]。由预试验确定‘青杂5号’油菜籽粒的滚动摩擦因数为0.052~0.056,‘陇油19号’油菜籽粒的滚动摩擦因数为0.045~0.050,为更接近真实堆积角的试验数据,需要进一步细化油菜籽粒的滚动摩擦因数,使‘青杂5号’的滚动摩擦因数缩小为0.053~0.055,‘陇油19号’的滚动摩擦因数缩小为0.045~0.047,为获取堆积角最优值,分别在不同的滚动摩擦因数下进行仿真试验,每种5次并取平均值,堆积角仿真结果见表6。可知,当‘青杂5号’的滚动摩擦因数为0.054时,仿真堆积角平均值为23.61°,与实际堆积角23.70°的相对误差为0.38%。当‘陇油19号’的滚动摩擦因数为0.046时,仿真堆积角平均值为22.25°,与实际堆积角22.39°的相对误差为0.63%。所以确定‘青杂5号’籽粒间的滚动摩擦因数为0.054,‘陇油19号’籽粒间的滚动摩擦因数为0.046。

表6 油菜籽粒仿真堆积角

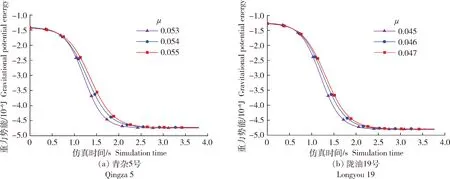

1.4.4滚动摩擦因数对堆积角形成过程的影响

滚动摩擦因数对油菜籽粒仿真结果影响显著。为研究其对油菜籽粒堆积角的影响,在3种不同滚动摩擦因数下,研究2种品种油菜籽粒形成堆积角的过程。分析不同滚动摩擦因数下油菜籽粒与底板接触数量及能量转化规律[31]。

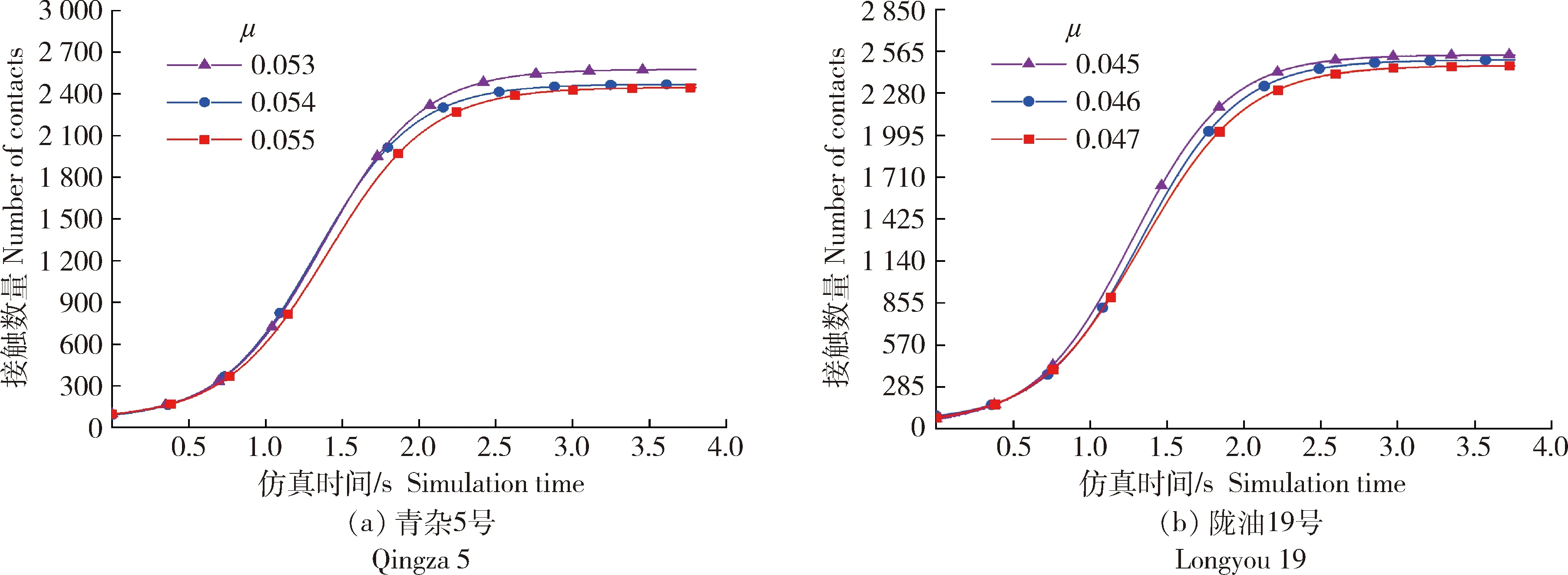

利用Origin 2018软件对仿真数据进行拟合,油菜籽粒与底板接触数量的变化趋势见图7。由仿真结果知,‘青杂5号’油菜籽粒在滚动摩擦因数分别为0.053、0.054、0.055时,堆积角与底板的接触数量分别为2 565、2 462、2 431;‘陇油19号’油菜籽粒在滚动摩擦因数分别为0.045、0.046、0.047时,接触数量分别为2 515、2 499、2 471,由此可知在相同条件下,滚动摩擦因数越大对堆积角的限制越大,形成的堆积角与底板的接触面积越小。

图7 不同滚动摩擦因数(μ)下油菜籽粒与底板接触数量随时间的变化

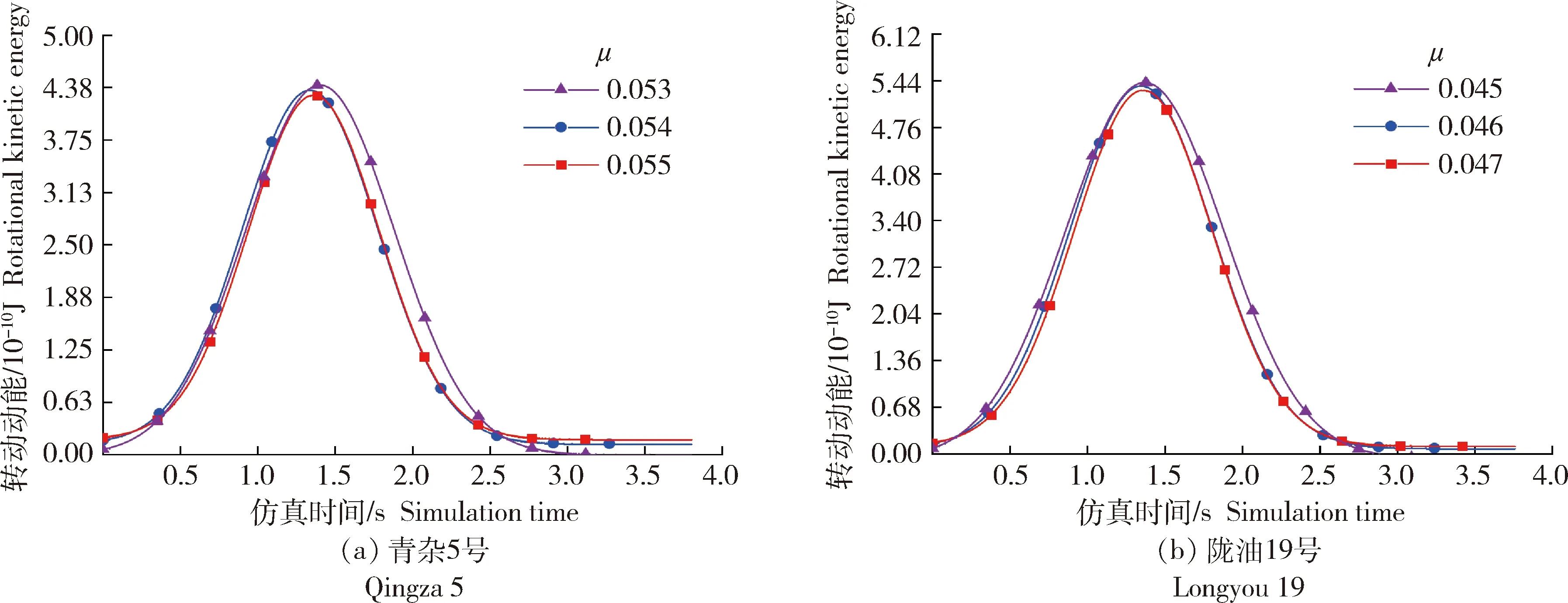

油菜籽粒堆积角形成过程中,转动动能的转化效率受滚动摩擦力影响(图8)。随着时间的延长,油菜籽粒的转动动能呈先增大后减小的趋势,在1.4 s时有最大转动动能,此时滚动摩擦因数越小,颗粒向外发散程度越大,堆积角度越小,说明转动动能受到滚动摩擦力的抑制。所以滚动摩擦因数越小,颗粒下落时的转动动能越大,向外发散程度越大,形成的堆积角越小。

图8 不同滚动摩擦因数(μ)下油菜籽粒转动动能随时间的变化

籽粒自由落体过程中重力势能逐渐转化为动能,且滚动摩擦力影响动能转化效率。滚动摩擦因数对势能的影响见图9,当时间为0~0.5 s时,油菜籽粒重力势能无明显变化;当时间为0.5~2.5 s时,油菜籽粒开始形成堆积,此时重力势能逐渐转化为动能;当时间为2.5~3.8 s时,重力势能与动能趋于动态平衡。仿真稳定情况下,‘青杂5号’油菜籽粒在滚动摩擦因数分别为0.053、0.054和0.055时,重力势能分别为-4.736×10-6、-4.724×10-6和-4.720×10-6J。‘陇油19号’油菜籽粒在滚动摩擦因数分别为0.045、0.046和0.047时,重力势能分别为-4.795×10-6、-4.789×10-6、-4.785×10-6J。由于重力势能为标量,所以滚动摩擦因数越大,阻力越大,动能消耗越大,重力势能越大。

图9 不同滚动摩擦因数(μ)下油菜籽粒重力势能随时间的变化

2 排种仿真与试验验证

为验证本研究油菜籽粒标定参数的准确性,进行异形槽口窝眼轮排种仿真试验和台架验证试验,并对结果进行对比。

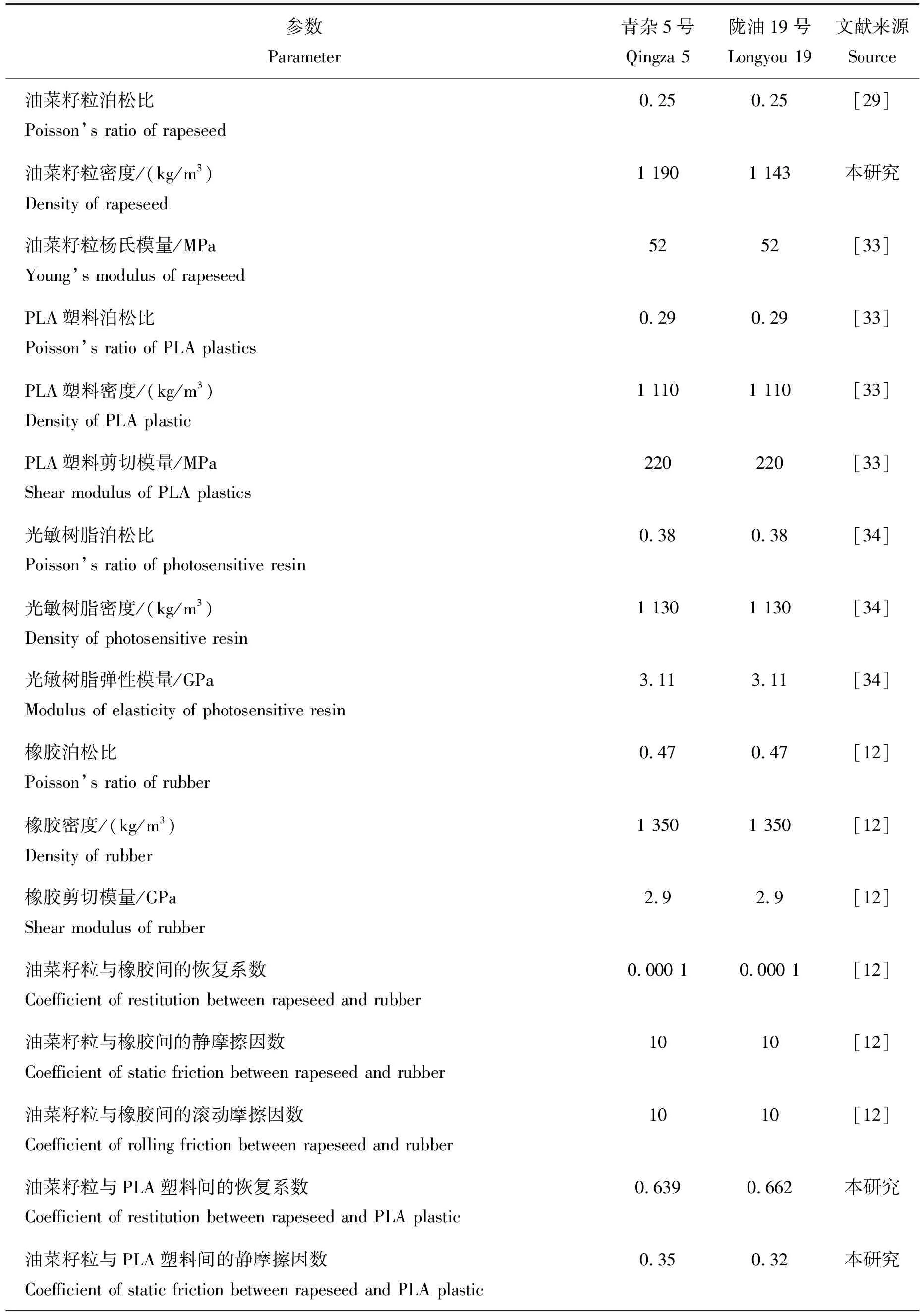

2.1 排种模型的建立及参数设置

窝眼轮是排种器的重要部件[32],本研究采用的异形槽口窝眼轮直径为55 mm,厚度为45 mm,轴向共有4排,径向共有5个窝眼。异形槽口的长度、宽度和厚度分别为6.60、2.38和2.27 mm,导种槽角度为15.7°,圆角为0.3 mm,侧壁为95°的梯形,基本结构见图10。设计每个异形槽口取种量为3粒,以单次播种合格率、重播率、漏播率为评价指标,异形槽口填满3粒表示播种合格,少于3粒表示漏播,多于3粒表示重播。经过计算确定转速为20 r/min,在相同工作速度下对各指标的仿真值和实测值进行对比分析。分别以‘青杂5号’和‘陇油19号’2种油菜籽粒为试验对象,试验分为5组,每组测量100穴,重复5次取其平均值。排种仿真过程中,油菜籽粒主要与异型槽口窝眼轮、排种器、种刷和隔种板4个部件接触,其中异型槽口窝眼轮和排种器的材料分别为光敏树脂和PLA塑料,种刷和隔种板的材料均为橡胶。利用3D打印机制作的光敏树脂异形槽口窝眼轮模型见图10(c)。通过查阅文献[12,33-34]和物理试验确定排种过程中与油菜籽粒接触材料的相关参数(表7)。

表7 油菜籽粒本征参数及接触参数

图10 异形槽口窝眼轮结构图

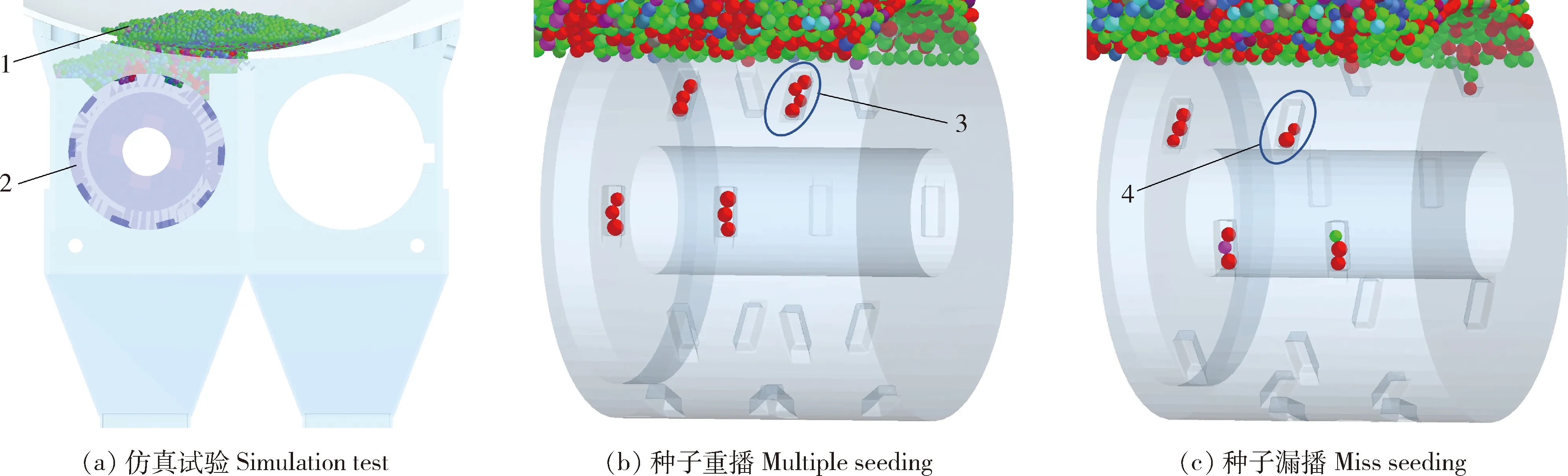

2.2 排种仿真过程分析

油菜籽粒的排种仿真过程见图11:油菜籽粒因重力作用从种箱落下并逐渐填充到异形槽口,旋转过程中,窝眼轮与种刷相互作用清理出窝眼孔以外的种子;当窝眼孔通过种刷后,油菜籽粒在重力作用下逐渐掉出排种器,从而完成投种过程,并由EDEM软件后处理功能对仿真结果进行计算分析。

1.种群;2.异形槽口窝眼轮;3.重播;4.漏播

2.3 台架试验验证

将一定量的油菜籽粒倒入种箱,启动异步电动机并将转速调至20 r/min,种子下落后经过排种器落入传送带,待油菜籽粒均匀排出时,记录280穴中的合格数、漏播数和重播数,试验重复5次取其平均值。排种器试验台架见图12;‘青杂5号’和‘陇油19号’油菜籽粒仿真试验与台架验证试验结果分别见表8和表9。

表8 ‘青杂5号’油菜籽粒排种性能仿真试验及台架验证试验结果

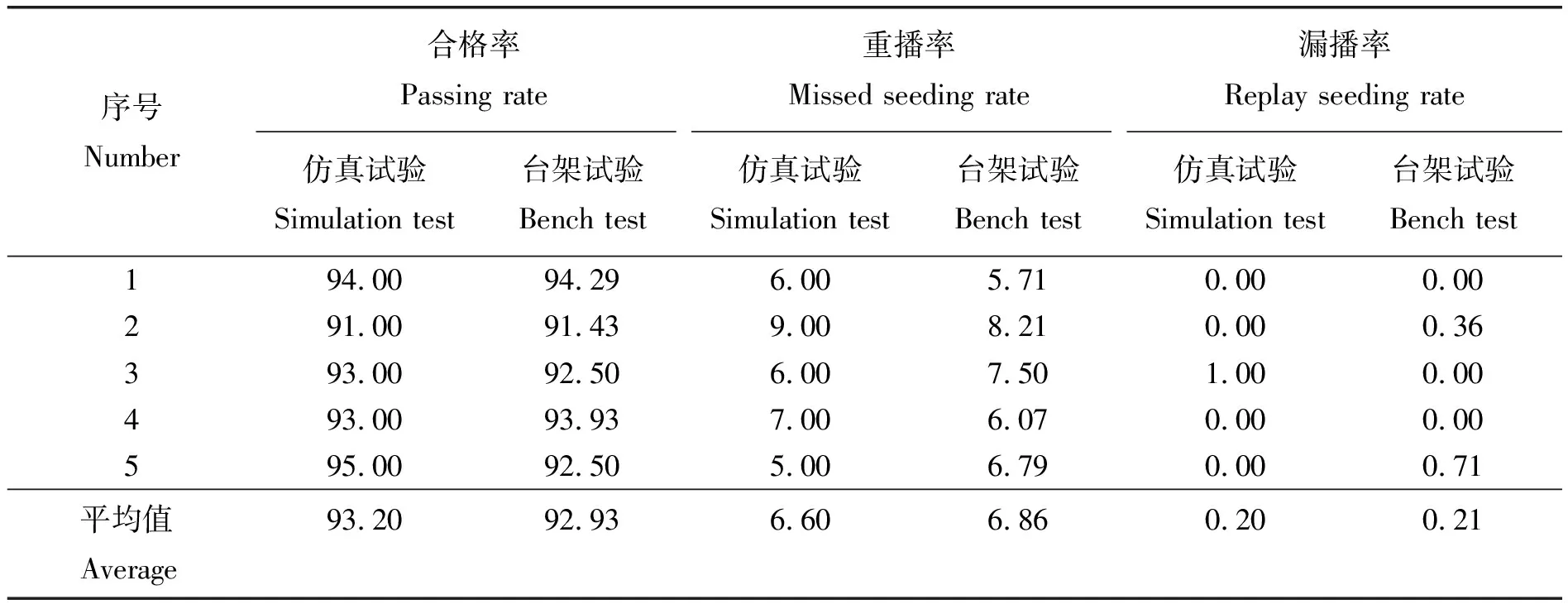

表9 ‘陇油19号’油菜籽粒排种性能仿真试验及台架验证试验结果

1.种箱;2.排种器;3.导向轮;4.传送带;5.传送带速度控制器;6.窝眼轮速度控制器;7.异步电动机

‘青杂5号’油菜籽粒仿真结果合格率为91.80%、重播率为7.80%、漏播率为0.40%;台架试验穴粒数合格率为91.36%、重播率为8.21%、漏播率为0.43%。对比仿真结果和台架试验结果,两者合格率的相对误差为0.48%,重播率的相对误差为4.99%,漏播率的相对误差为6.98%(表8)。

‘陇油19号’油菜籽粒仿真结果合格率为93.20%、重播率为6.60%、漏播率为0.20%;台架试验穴粒数合格率为92.93%、重播率为6.86%、漏播率为0.21%。对比仿真试验和台架试验结果,两者合格率的相对误差为0.29%,重播率的相对误差为3.79%,漏播率的相对误差为4.76%(表9)。由仿真和台架试验结果可知,双低油菜籽粒离散元模型和标定参数可用于离散元仿真试验。

3 结 论

本研究采用物理试验与仿真试验相结合的方法,对双低油菜籽粒‘青杂5号’和‘陇油19号’的本征参数和接触参数进行标定,主要结论如下:

1)通过试验法对‘青杂5号’和‘陇油19号’油菜籽粒进行基本物理参数标定。2种油菜籽粒的三轴尺寸均为正态分布,‘青杂5号’与PLA塑料和光敏树脂的静摩擦因数分别为0.35和0.34,碰撞恢复系数分别为0.639和0.655。‘陇油19号’与PLA塑料和光敏树脂的静摩擦因数分别为0.32和0.28,碰撞恢复系数分别为0.662和0.666。油菜籽粒间静摩擦因数分别为0.57和0.59;碰撞恢复系数分别为0.384和0.397;

2)采用斜面滚动试验和EDEM仿真标定‘青杂5号’与PLA塑料和光敏树脂的滚动摩擦因数分别为0.064和0.060;‘陇油19号’与PLA塑料和光敏树脂的滚动摩擦因数分别为0.059和0.058。通过仿真逼近预测法标定油菜籽粒间滚动摩擦因数分别为0.054和0.046。对堆积角形成过程的研究发现:滚动摩擦因数越大,油菜籽粒与底板的接触数量越小;相同时间下,颗粒间重力势能越大;颗粒间转动动能越小,且颗粒间转动动能呈先增大后减小的趋势。

3)基于标定的双低油菜籽粒仿真参数,采用异形槽口窝眼轮排种器进行仿真试验和台架验证试验。针对‘青杂5号’油菜籽粒,仿真试验结果合格率为91.80%、重播率7.80%、漏播率0.40%;台架试验结果合格率为91.36%、重播率8.21%、漏播率0.43%。两者合格率的相对误差为0.48%,重播率的相对误差为4.99%,漏播率的相对误差为6.98%。针对‘陇油19号’油菜籽粒,仿真试验结果合格率为93.20%、重播率6.60%、漏播率0.20%;台架试验结果合格率为92.93%、重播率6.86%、漏播率0.21%。两者合格率的相对误差为0.29%,重播率的相对误差3.79%,漏播率的相对误差4.76%。本研究双低油菜籽粒标定的仿真参数对优化油菜播种机具的作业性能具有一定意义。