微波强化含钒页岩磨矿-浸出试验研究

2023-11-08张一敏袁益忠胡鹏程

李 胜, 张一敏, 袁益忠, 胡鹏程, 叶 禹

(1.武汉科技大学 资源与环境工程学院, 湖北 武汉 430081;2.国家环境保护矿冶资源利用与污染控制重点实验室, 湖北 武汉 430081;3.战略钒资源利用省部共建协同创新中心, 湖北 武汉 430081;4.湖北省页岩钒资源高效清洁利用工程技术研究中心, 湖北 武汉 430081)

0 引言

钒页岩是一种丰富而重要的钒资源,国内87%以上的钒储量来自于钒页岩[1-2]。近年来,随着对含钒产品的需求不断增加,特别是全钒液流电池的开发[3]和新钢筋国家标准中对钒含量的要求,页岩提钒的研究受到学者的广泛关注[4-6]。在过去几十年中,从页岩中提取钒经历了从氯化焙烧水浸技术到空白焙烧酸浸技术的发展,尽管基于高效焙烧设备的空白焙烧技术大幅减少了传统氯化焙烧技术造成的环境污染[7-9],但在目前提出的“双碳目标”政策下,仍难以实现健康发展。因此,基于直接浸出技术的全湿法提取工艺将成为钒页岩提钒领域的主流[10-12]。

直接浸出是整个湿法提取过程效率和成本的决定性环节。钒页岩的粒度是影响直接浸出效率的重要因素[13]。通常,减小颗粒尺寸可显著提高钒的直接浸出效率但会增加磨矿能耗,为了控制磨矿成本,大多数页岩提钒企业选择粒度较大的颗粒进入浸出过程[14],但导致浸出硫酸消耗增加和随后处理高酸度浸出液难度增大[15]。因此,钒页岩的可磨性是影响磨矿系统操作效率的重要因素,提高钒页岩的可磨性将对降低提钒厂的磨矿能耗和总体运营成本产生积极影响。

微波处理被认为是提高矿物可磨性的有效方法。钒页岩通常由硅酸盐矿物(云母、长石等)、含铁硫化物矿物(黄铁矿、磁黄铁矿等)、氧化矿石(石英)、碳酸盐矿(方解石)和碳组成[16]。其中,黄铁矿和碳等极性材料在施加的高频交变电场中出现介电损耗,导致微波能量以热的形式损失[17];云母、石英、方解石和长石由于其低介电损耗而不会在微波场中被加热。由于天然矿石中的不同矿物对微波的响应不同,当钒页岩受到微波辐射时,页岩中不同矿物之间会存在潜在的温度梯度,将产生潜在的热应力,可以提高钒页岩的可磨性,这为钒页岩的微波辅助磨矿-强化浸出研究提供了新思路。

1 试验原料

采用湖北某地钒页岩为原料进行微波强化含钒页岩磨矿-浸出试验研究,原矿主要矿物组成见表1,原矿的XRD图谱和显微镜照片如图1所示。

C:炭质;M:云母;py:黄铁矿;Qtz:石英;F:长石;Cal:方解石

表1 钒页岩主要矿物组成

2 试验方法

1)磨矿试验。坩埚中称量500 g钒页岩样品置于HM-X08-16型微波反应器,设置微波功率和微波辐照时间,微波预处理后的钒页岩样品进入HLXMQ-φ240×90型球磨机,球磨一定时间后,使用真空抽滤机获得滤渣,滤渣即可进入浸出环节。

磨矿步骤与常规磨矿相同。

2)浸出试验。在500 mL烧杯里加入50 g钒页岩样品、一定质量的助浸剂和一定体积的硫酸,搅拌浸出,真空抽滤获得浸出液和浸出残渣。常规浸出使用数字磁力搅拌器搅拌溶液,微波浸出使用Mas-ii型微波反应器。

3)模拟试验。数值模拟由COMSOL Multiphysics软件5.5(来自瑞典COMSOL公司)进行计算。模拟步骤包括:添加物理场(电磁加热和传热);数值模型建立;输入材料参数;添加端口;增加研究步骤;网格化;计算。

3 结果与讨论

3.1 微波辐照磨矿及能耗分析

3.1.1 微波辐射对粒度的影响

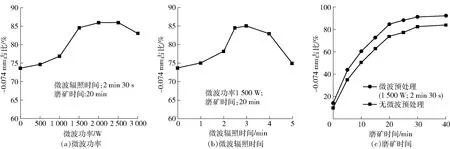

考察微波功率、微波辐照时间及磨矿时间对钒页岩可磨性的影响,试验结果如图2所示。从图2(a)可以看出,随着微波功率的增加,钒页岩样品的可磨性先增加后降低,并在1 500 W时变化趋于平缓,过高的微波功率,使得矿物表面烧结,矿相包裹紧密,不利于磨矿,确定最佳微波功率为1 500 W。从图2(b)可以看出,随着微波照射时间的延长,钒页岩样品的可磨性先增加后降低,并在3 min时达到最大值,由于微波辐照时间过长,使得矿物出现团聚和烧结,因此,应慎重考虑微波辐照的时间,确定最佳微波辐照时间为2 min 30 s。如图2(c)所示,通过比较磨矿时间对微波预处理的钒页岩样品和未经微波预处理的钒页岩样品可磨性的影响,可以看出微波预处理后样品的可磨矿性显著提高。微波预处理的钒页岩样品可磨性在20 min时趋于平坦, 此时-0.074 mm占比为84.5%;未经微波预处理的钒页岩样品在同等可磨性水平下需要 30 min的磨矿时间,此时-0.074 mm占比为82.53%,磨矿时间需要依据浸出情况来定。

图2 微波功率、微波辐照时间及磨矿时间对钒页岩可磨性的影响

3.1.2 磨矿能耗分析

对2种磨矿方式的能耗进行对比,如图3所示。与常规磨矿相比,通过微波预处理,处理每吨钒页岩的磨矿能耗可节约170.83 kW·h,即节约31.06%的磨矿能耗。

图3 磨矿能耗分析

3.2 微波辐射对钒浸出率的影响

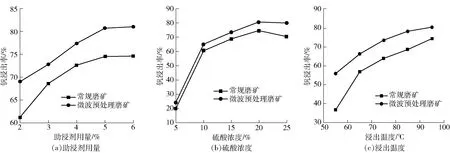

3.2.1 助浸剂用量、硫酸浓度、浸出温度对钒浸出率的影响

在硫酸浓度20%(体积分数)、浸出温度95 ℃条件下,设置助浸剂用量为2%、3%、4%、5%、6%(质量分数),考察助浸剂用量对钒浸出率的影响,试验结果如图4所示。从图4(a)可以看出,随着助浸剂用量的增加,钒浸出率随之增加,助浸剂用量添加至5%时,浸出率上升趋于平缓,确定最佳助浸剂用量为5%。从图4(b)可看出,随着硫酸浓度的增加,钒浸出率随之增加,硫酸浓度为20%时,浸出率上升趋于平缓。最佳硫酸浓度选择为20%。从图4(c)可看出,随着浸出温度的增加,钒浸出率随之增加,浸出温度为95 ℃时,浸出率达到最大,确定最佳浸出温度为95 ℃。常规磨矿最佳浸出率为74.48%,微波预处理磨矿最佳浸出率为80.66%,表明相比于常规磨矿,微波预处理磨矿后浸出,钒回收率提高6.18%,相同浸出条件下微波预处理后的矿物更易浸出。

图4 助浸剂用量、硫酸浓度和浸出温度对钒浸出率的影响

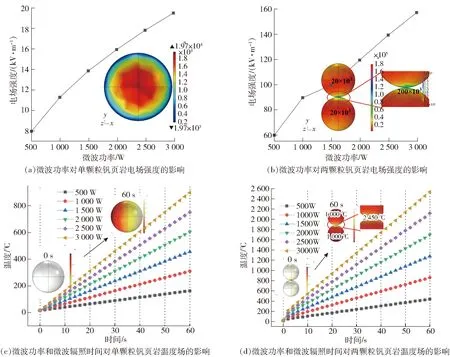

3.2.2 磨矿时间对钒浸出率的影响

在最佳浸出条件下,探究磨矿时间对钒浸出率的影响。图5(a)可以看出,钒浸出率随着磨矿时间的增加而增加,微波预处理样品的钒浸出率在20 min趋于平缓,未经微波预处理样品的钒浸出率在30 min趋于平缓。因此,可以得出结论,预处理样品和未预处理样品的最佳磨矿时间分别为20 min和30 min。通过以上磨矿试验,得出微波辅助磨矿的最佳条件为:微波功率1 500 W,微波照射时间2 min30 s,磨矿时间20 min。在最佳磨矿条件下,微波预处理后磨矿时间可缩短1/3。在20 min磨矿时间内,钒的回收率可提高16.42%。图5(b)研究了浸出时间对钒浸出率的影响,可以看出随着时间的延长微波辅助浸出中钒浸出率的增长率显著高于常规浸出。微波辅助浸出2.5 h后,钒浸出率保持稳定,钒浸出率超过80%。而常规浸出中钒浸出率的稳定时间约为5 h,超过5 h时仍有缓慢增长,12 h后钒浸出率达到80%以上。与常规浸出相比,微波辅助浸出的浸出时间缩短了79.17%,微波辅助钒浸出的效果十分显著。

图5 磨矿时间和浸出时间对钒浸出率的影响

微波辅助含钒页岩磨矿-浸出是一种清洁高效的提钒方法,但其强化机理尚需探究,下文通过检测分析和COMSOL数值模拟进一步研究其强化机理。

3.3 微波强化机理分析

微波本质上是一种电磁波,微波效应与微波的电磁特性相关,微波场对钒页岩的影响主要是由于微波独特的电磁场与矿物的电磁损耗特性之间的相互作用。因此,利用COMSOL软件中的电磁加热模块对微波场中矿物的电磁场强度、温度和热应力的变化进行探究。

3.3.1 电场强度与温度场分布

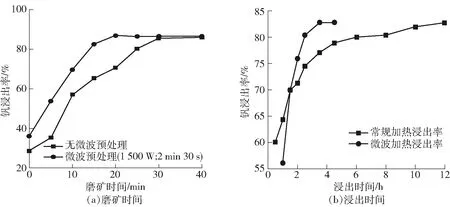

图6显示了微波功率对钒页岩颗粒的电场强度和温度场分布的影响。

图6 微波功率和微波辐照时间对钒页岩颗粒的电场强度和温度场分布的影响

图6(a)和图6(b)可看出,随着微波功率的增加,钒页岩颗粒的电场强度和温度均显著增加;单个颗粒的电场强度为8~23 V/m,而2个接触颗粒之间的电场强度为60~400 V/m;当钒页岩颗粒彼此接触时,电场强度将在接触位置显著增加,也即是电场极化,当产生的电压超过一定值时,物理上会发生电击穿甚至火灾,因此电场强度变化会影响矿物的温度变化。从图6(c)和图6(d)可看出,与电场强度的变化规律相似,随着微波辐照时间增加,钒页岩颗粒的温度也显著增加,单个颗粒的温度为100~900 ℃,而2个接触颗粒之间的温度为300~2 500 ℃,最高温度发生在2个钒页岩颗粒的接触位置。在微波场作用下相互接触的钒页岩矿物颗粒的温度急剧升高,然后两者的矿物结构在高温下被破坏、粉碎,甚至熔化,这也解释了微波辐射对可磨性的改善程度呈现先增加后减少的变化规律。因此,在实际试验操作中,需要合理控制微波功率和微波照射时间。

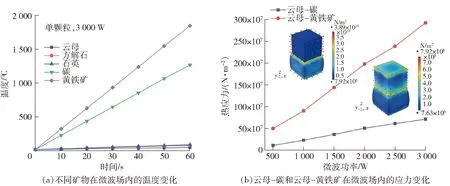

3.3.2 不同物相与微波辐射的关系

由于钒页岩中的不同物相对微波的响应不同,因此不同物相的温升速率也各不相同。图7(a)为模拟钒页岩中各物相在微波场内的温升情况,可以看出强吸波物质黄铁矿和碳在微波场内的温度升高得极快,而弱吸波物质云母、方解石和石英的温度变化不大。据此推测,当微波辐照钒页岩矿物时,短时间内强吸波物质急剧升温,弱吸波物质温度不变,由此即会产生温度差异,进而催生热应力。钒页岩中的钒主要赋存于云母中,因此本研究主要探究强吸波物质与云母间产生的热应力,通过研究云母-黄铁矿和云母-碳间的的热应力模拟,如图7(b)所示,可以看出,当云母-碳在500~2 000 W微波照射1 min时,模拟结果显示热应力值可达到74.2~792 MPa,足以破碎云母颗粒;当云母-黄铁矿受到 500~2 000 W微波照射1 min时,模拟结果显示热应力值可达到4.87~78.5 GPa,足以破坏云母颗粒。云母、石英和方解石由于介电损耗低而产生相对较低的热量[17],这意味着这些矿物组分之间很难产生热应力。

图7 矿物在微波场内的温度变化

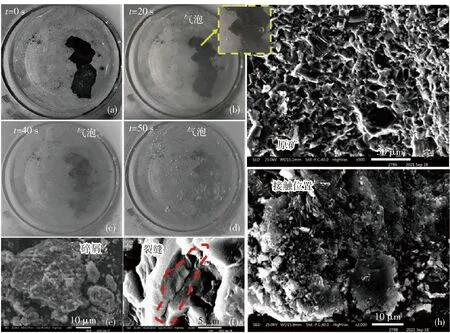

3.4 磨矿验证试验

为了验证模拟的可靠性,进行了扩展试验,并将粒度为2~3 cm的钒页岩放入微波反应器(频率2.45 GHz,输入功率1 500 W)中。启动微波炉后,发现2个钒页岩颗粒接触点处在极短的时间(1~3 s)剧烈起火(图8(a)~(d)),然而,未接触部分未观察到这种现象。图8(e)~(h)为接触部分的SEM图像,可以看出该部分矿物结构被严重破坏,出现了大量孔洞、裂缝,甚至熔融相,表明生成的温度极高。验证试验结果表明,在微波照射下,钒页岩颗粒间的接触部分存在高温热点,这与模拟结果一致,调节微波功率和微波辐照时间控制热点产生的热量,有利于强化磨矿效率,减少磨矿能耗。

图8 (a)~(d): 空气中的高温热点生成过程;(e)~(h): 接触点处矿物的SEM图像

3.5 微波辐射前后样品的SEM-EDS图

从图9的SEM-EDS图中更易观察出微波辐射引起的裂纹和裂纹周围的元素分布。图9(a)中亮区和暗区代表紧密相邻的矿物,不同物相间出现明显裂纹。从图9(b)可以看出,原矿中的元素V、Al、Si、O、Mg、K与Fe和S具有良好的相关性,表明含钒云母和黄铁矿紧密包裹并伴生。从图9(c)可以看出,微波预处理后,钒页岩中V、Al、Si、O、Mg、K与Fe、S之间的相关性变弱,表明含钒云母和黄铁矿彼此解离。结合COMSOL模拟结果(图7)初步推断,微波辐射后,强吸波物相(黄铁矿)迅速升温,而弱吸波物相的温度(云母或铝硅酸盐矿物)基本保持不变,2种矿物之间的温差会激发热应力,从而导致两者断裂和解离。

图9 (a)和(c):微波处理后样品的SEM-EDS图片;(b):原矿的SEM-EDS图片

3.6 浸出验证试验

为探究浸出环境中微波对于钒页岩矿物的影响,设计了扩展实验。将2种粒度为2~3 cm的钒页岩放入硫酸溶液中,并在微波炉中(频率 2.45 GHz,输入功率1 500 W)加热,结果如图10所示。在图10中,没有捕捉到与图8中相同的点火现象,但是,在短时间内,钒页岩颗粒相接触处的溶液首先开始沸腾,并且沸腾程度明显高于其他未占区域,表明该处的温度要高于其他区域,这也与COMSOL模拟结果一致。

图10 (a)~(d): 溶液中高温热点的生成过程;(e),(f)和(h): 接触点处矿物的SEM图像;(g): 原矿的SEM图像

对接触位置的矿物进行SEM测试,结果如图10(e)、(f)和(h)所示。对比原矿SEM图像可以观察到微波加热后,接触部分处的矿物表面和结构同时产生剥落和裂纹,表明在微波加热浸出过程中,随着微波的输入,钒页岩颗粒间形成高温热点,这种温度破坏了矿物结构,细化了矿物的粒度,随着含钒矿物暴露表面的增加,氢离子与活性位点之间的碰撞频率增加,反应速率增加,浸出时间缩短。

上述研究证明了微波对于磨矿环节的强化作用是十分显著的,微波施加于浸出过程中同样可以显著提升浸出效率。

4 结论

通过微波强化含钒页岩磨矿-浸出试验、显微形貌分析和COMSOL模拟,研究了微波提高钒页岩可磨性和强化浸出效率的机理,确定了最佳磨矿条件,计算了磨矿能耗,对比了常规加热和微波加热对浸出的影响,确定了提高钒页岩可磨性的机理和微波强化浸出机理。

1)最佳磨矿条件为微波功率1 500 W、微波照射时间2 min30 s、磨矿时间20 min;经过微波预处理后,磨矿时间可缩短33.33%,可节省约31.06%的磨矿功耗;与常规磨矿-浸出工艺相比,微波预处理磨矿-浸出钒浸出率提高6.18%,浸出时间缩短79.17%。

2)微波强化磨矿机理体现在两方面:一方面,因电场极化而在钒页岩颗粒间产生的300~2 500 ℃的高温热点会破坏矿物结构,增加钒页岩的可磨性;另一方面,由于不同矿物组分的吸波特性不同,其升温速率也各不相同,会在云母-碳间产生74.2~792 MPa以及云母-黄铁矿间产生4.87~78.5 GPa的热应力,导致矿物内部组分开裂,增加钒页岩的可磨性。

3)微波强化浸出机理主要是微波加热浸出过程中存在高温热点,局部高温破坏了矿物结构,细化了矿物的粒度,随着含钒矿物暴露表面的增加,氢离子与活性位点之间的碰撞频率增加,反应速率增加,从而使得浸出时间缩短。