微波辅助酸浸实现磷石膏中稀土元素有效浸出

2023-11-08马梦雨李昶宜叶恒朋吴昭远陈绍华杜冬云

向 浩, 马梦雨,4, 李昶宜, 郭 莉,4, 叶恒朋, 吴昭远,李 佳, 陈绍华, 杜冬云

(1.中南民族大学 资源与环境学院, 湖北 武汉 430074;2.湖北省重金属污染防治工程技术研究中心, 湖北 武汉 430074;3.中南民族大学 催化转化与能源材料化学教育部重点实验室, 湖北 武汉 430074;4.武汉工程大学 兴发矿业学院, 湖北 武汉 430074)

磷石膏(Phosphogypsum, PG)是磷矿开发产生的副产品,全球的年产量约为1.6亿t,堆存处理会占用土地资源且易造成环境问题[1-2]。由于磷矿中含有0.04%~1.57%稀土元素(REE),经过湿法工艺后部分稀土元素转移到磷石膏中[3-4],从磷石膏中回收稀土元素具有较大的经济价值,同时消除了天然原料矿物的开采和分解成本。

有关磷石膏浸出工艺的研究较少。目前,从磷石膏中浸出稀土元素主要采用湿法工艺[5-8],常用浸出剂有硫酸、盐酸和硝酸。传统的酸浸是常压下在玻璃反应器中水浴加热浸出,能耗低,空气污染小,但浸出效率较低,消耗大量的酸,浸出时间长[9-11]。

本研究采用微波代替水浴加热的方法对磷石膏中稀土金属进行浸出。微波加热是一种物体吸收微波能将其转换成热能,能量由分子和原子与电磁场相互作用产生,可使物体升温[12]。首先,微波可以通过矿物内部的介电损耗直接向分子/原子传递化学反应所需的能量,有效地从矿物中分离和提取有价值的元素[13]。其次,在微波照射下,材料中产生微裂缝和裂纹,从而产生更多的反应表面,可提高该过程的浸出效率[14]。因此浸出过程中辅助使用微波技术,可使加热更均匀且有选择性,能改进热扩散率和质量扩散率,降低成本,提高浸出率并缩短浸出时间,且对环境友好[13-16]。

本文采用微波和水浴浸出相结合的方法,利用微波反应器对磷石膏进行浸出研究,研究各因素(酸种类、酸浓度、固液比、浸出温度和浸出时间)对浸出效果的影响,比较了微波浸出和常规浸出的效果,并测试最佳条件,旨在开发一种微波辅助浸出方法,从磷石膏中获取有价值的稀土元素。

1 试验介绍

1.1 试验原料及试剂

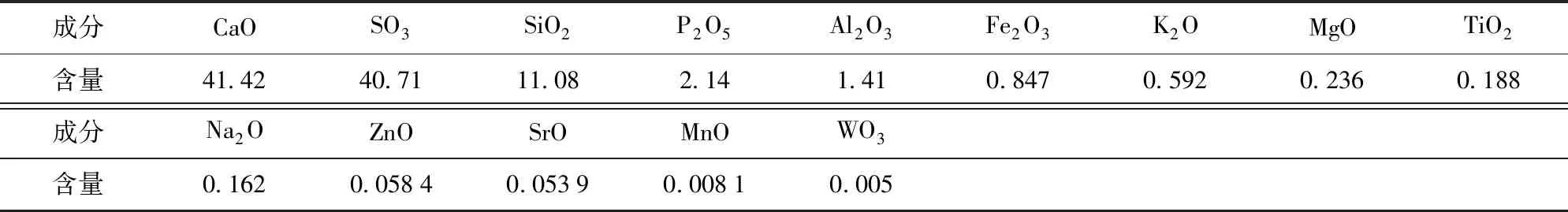

1)磷石膏。来源于湖北荆门某磷石膏渣场表层新鲜磷石膏(堆置1~2 d),在烘箱中于45 ℃下干燥,研磨后过200目(0.074 mm)筛。磷石膏样品主要由SO3、CaO、SiO2、P2O5和Al2O3组成,具体组分见表1。

表1 磷石膏化学组分

2)其他试剂。硫酸(质量分数96%~98%)、盐酸(质量分数36%~38%)、硝酸(质量分数65%~68%)、氢氟酸、双氧水、草酸、柠檬酸、葡萄糖酸,均为分析纯,购于国药集团化学试剂有限公司;水为超纯水,电阻为18.2 MΩ。

1.2 试验原理

磷石膏颗粒可视为包含稀土元素的球形颗粒。将磷石膏放到酸溶液中,磷石膏颗粒表面因张力作用形成液膜,颗粒周围环境酸浓度高于液膜浓度,通过液膜,H+与磷石膏颗粒表面反应,形成反应产物层,酸不断逐层溶解颗粒表层产生新接触面,溶解的稀土元素离子穿过各层扩散到溶液中。

通过微波的作用破坏磷石膏颗粒粒径的大小,磷石膏颗粒中产生微裂缝和裂纹,增加与溶液接触的表面积,浸出液能够高效地渗透至PG颗粒内表面中,以获得尽可能多的活性表面积,加强浸出反应。同时,晶格膨胀,伴随二水石膏转变成半水合物再转为石膏,水蒸气从晶格中逸出,期间收缩引起的裂缝、孔隙和通道可增强浸出效果。

硫酸钙水合物(即石膏)发生脱水反应,其溶解度受方程式(1)平衡的影响。

(1)

式中:n=0、0.5、2,分别对应于硬石膏、半水石膏、二水石膏。

除了发生石膏脱水反应(式(1))外,还可能发生式(2)~(4)所示的反应,其平衡常数K值分别为10.7、3.5×103、1.2×104。根据反应(5)可知磷石膏中稀土元素在水溶液中转换成离子溶液[17]。

(2)

(3)

(4)

(5)

1.3 消解方法

取0.100 g样品,置于100 mL的消解罐中,依次加入5 mL硝酸、2 mL氢氟酸、2 mL双氧水,反应0.5 h。

进行微波消解:第1步,5 min升温至150 ℃并保持5 min;第2步,5 min升温至185 ℃并保持30 min。消解后冷却到室温,打开消解罐盖,于150 ℃下去除酸至近干。加入3 mL 硝酸(1+1)溶解盐类,然后冷却至室温,用超纯水溶解并定容于50 mL容量瓶中,将上清液用ICP-MS(电感耦合等离子质谱仪,型号FLEXAR NEXLON300X)进行测定,测定稀土元素(Y、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu)的含量[18]。

1.4 试验方法

先将一定质量磷石膏放入250 mL三口烧瓶中,加入配制好的一定浓度的酸,将三口烧瓶放入常压微波反应器(型号:MCR-3)中,三口烧瓶中顶部加装冷凝回流管,防止微波辐射过程中水的挥发损失,用0.45 μm滤膜过滤并收集浸出液,在4 ℃冰箱中保存,用于进一步分析。

用电感耦合等离子质谱仪测定溶液中稀土元素含量。通过单因素试验考察酸的种类(葡萄糖酸、柠檬酸、草酸、硫酸、盐酸、硝酸)、酸浓度、固液比、微波加热温度、浸出时间对磷石膏中稀土元素浸出效果的影响,确定适宜的浸出工艺参数。

稀土浸出率α(%),按照式(6)计算。

(6)

式中:∑REEl是浸出后溶液中存在的所有稀土元素的质量总和,mg;∑REEs是浸出前PG样品中存在的所有REE的质量总和,mg。

2 结果与讨论

2.1 磷石膏消解结果分析

磷石膏消解后溶液中稀土元素组成见表2。可以看出:稀土总质量分数为79.37 mg/kg,其中,最丰富的元素是Ce(15.858 mg/kg),其次是Y(13.404 mg/kg)和La(8.322 mg/kg),具有一定的回收价值。

表2 磷石膏消解后溶液稀土元素组成

2.2 微波酸浸条件的影响

2.2.1 酸种类对磷石膏中稀土元素浸出率的影响

在有机酸(葡萄糖酸、柠檬酸、草酸)和无机酸(盐酸、硫酸、硝酸)浓度均为0.25 mol/L、微波加热温度80 ℃、固液比10∶100(g/mL)、浸出时间30 min条件下,考察不同酸对磷石膏中稀土元素浸出率的影响,试验结果如图1所示。

由图1可以看出,有机酸中柠檬酸的浸出率较高,这可能是由于柠檬酸是一种三齿配体,溶液中以H3Cit,H2Cit-,HCit2-和Cit3-形式存在,稀土元素通常为三价元素,以Cit3-的形式与稀土配位以完成其价态的趋势很高,柠檬酸的浸出效率值表明反应过程存在配合作用;稀土草酸盐的溶解度低,导致在浸出过程中形成稀土草酸盐沉淀物,稀土元素浸出效率低[19];而无机酸相对较好,无机酸是强酸,快速释放H+,能够破坏磷石膏颗粒表面,使得浸出效率增加,其中,硝酸对磷石膏中稀土元素浸出率最高为27.563%,主要原因是稀土元素在接触化学性更强的阳离子(H+、Na+等)时可进行交换反应,溶液中H+与稀土元素的浸出浓度成正相关关系[20]。考虑到柠檬酸溶解富稀土元素相的能力低于无机酸,因此,选择硝酸作为单因素试验的浸出剂。

2.2.2 硝酸浓度对磷石膏中稀土元素浸出率的影响

在温度80 ℃、固液比10∶100(g/mL)和浸出时间30 min的条件下,分别采用硝酸浓度为0、0.5、1.0、1.5、2.0、2.5 mol/L,对磷石膏进行浸出试验,考察不同的硝酸浓度对稀土元素的浸出效果,试验结果如图2所示。

图2 硝酸的浓度对稀土元素浸出影响

由图2可以看出,随着硝酸浓度的提高,磷石膏中稀土元素浸出率逐渐提高;硝酸浓度从0 mol/L升到2.0 mol/L时,磷石膏中稀土元素浸出率变化较大,当硝酸浓度为2.0 mol/L时,磷石膏中稀土元素的浸出率达到最大值,为59.03%;硝酸浓度继续增大时,磷石膏中稀土元素浸出率趋于平稳。主要原因是硝酸浓度的增加,系统中H+和磷石膏的碰撞概率增加,磷石膏溶解度增加,反应平衡向浸出方向进行,从而导致加热速率加快和浸出过程增强[21]。综合考虑,选择2.0 mol/L作为单因素试验的最佳硝酸浓度。

2.2.3 固液比对磷石膏中稀土元素浸出率的影响

在温度80 ℃、硝酸浓度2.0 mol/L和浸出时间30 min的条件下,分别采用固液比为6∶100、10∶100、14∶100、18∶100、22∶100和6∶100、7∶100、8∶100、9∶100、10∶100 (g/mL)对磷石膏进行浸出,考察不同固液比对磷石膏中稀土元素浸出率的影响,结果如图3所示。

图3 固液比对稀土元素浸出影响

由图3可以看出,在一定体积的硝酸溶液下,磷石膏中稀土元素浸出率随着固液比增大而降低,主要因为酸的量已经足以与磷石膏颗粒反应;在相同浓度的H+下,在固液比较低的情况下,液相中H+和固相磷石膏颗粒之间的接触范围变大,磷石膏溶解度增加,可浸出更多的磷石膏中稀土元素。固液比过低,将会导致硝酸的浪费;过大的固液质量体积比不仅会导致稀土元素浸出率降低,还会造成磷石膏的消耗,该结果与文献[22]相符。综上,选择6∶100作为单因素试验的最佳的固液比。

2.2.4 温度对磷石膏中稀土元素浸出率的影响

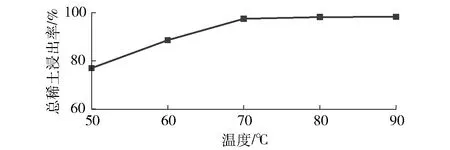

在固液比6∶100、硝酸浓度2.0 mol/L和浸出时间30 min的条件下,分别在温度50、60、70、80、90 ℃下对磷石膏进行浸出,考察不同温度对浸出效果的影响,结果如图4所示。

图4 温度对稀土元素浸出影响

由图4可知,随着温度不断上升,磷石膏中稀土元素的浸出率逐渐提高,温度从50 ℃升到80 ℃时,磷石膏中稀土元素浸出率变化幅度较大,当温度达到80 ℃时,磷石膏中稀土元素的浸出率接近100%;伴随温度继续增大时,磷石膏中稀土元素浸出率趋于稳定。在较高的温度下,PG样品中富含稀土元素的相溶解度增加, 导致溶液内各反应活性增加,反应速率提高[23]。选择80 ℃作为单因素试验的最佳温度。

2.2.5 微波浸出时间对磷石膏中稀土元素浸出率的影响

在硝酸浓度2.0 mol/L、固液比6∶100和温度 80 ℃的条件下,分别采用微波时间为10、20、30、40、50 min对磷石膏进行浸出,考察不同时间对磷石膏中稀土元素浸出率的影响,结果如图5所示。

图5 时间对稀土元素浸出影响

由图5可知,随着时间不断增加,磷石膏中稀土元素的浸出率变化幅度较小,当微波时间超过 30 min时,时间对磷石膏中稀土元素浸出率影响不大。原因可能是在微波和其他因素优化条件下,磷石膏已达到最大破碎程度,同时磷石膏的溶解度最大,使得磷石膏的浸出时间缩短。故选择30 min作为单因素试验的最佳时间。

2.3 微波加热与水浴加热对磷石膏中稀土元素浸出的影响

在温度80 ℃、时间30 min、固液比6∶100和硝酸浓度2.0 mol/L的条件下对磷石膏进行微波和水浴浸出试验,考察微波加热与水浴加热对磷石膏中稀土元素浸出率影响,结果如图6所示。

图6 微波与水浴浸出对稀土元素浸出影响

由图6可知,微波浸出总稀土元素的浸出率比水浴浸出高12.3%。试验结果表明,微波可使磷石膏颗粒逐渐变细,颗粒被细化后增大了浸出剂与其反应的比表面积,磷石膏的溶解度增加,从而提高磷石膏中稀土元素浸出效率。

2.4 微波前后磷石膏SEM形貌分析

图7为初始磷石膏、水浴浸出后的磷石膏和微波浸出后磷石膏的SEM图。图7(a)和图7(c)对比可以看出,初始磷石膏粒度呈大方块状,微波浸出后磷石膏颗粒破碎,粒度变小;原始磷石膏的表面呈光滑状态,微波浸出后磷石膏表面出现裂痕、空隙。图7结果表明,通过微波高温作用,磷石膏的颗粒大小、形貌外观等发生巨大破坏变化,浸出液能够高效渗透至PG颗粒内表面,获得尽可能大的活性表面积,使浸出反应更充分。图7(b)和图(c)对比发现,微波后的磷石膏破碎更均匀,粒径更小,这表明微波会增强磷石膏的破碎程度,从而更好地浸出稀土元素。

图7 不同条件下的磷石膏SEM图

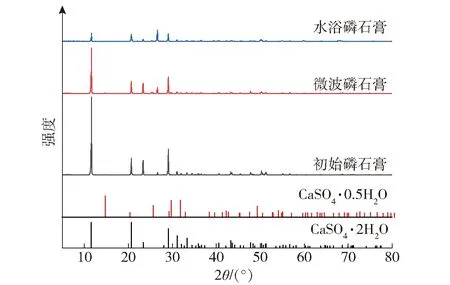

2.5 磷石膏XRD图谱分析

图8为初始磷石膏、微波条件下磷石膏和水浴条件下磷石膏的XRD图。从图8可看出,微波处理后的磷石膏衍射峰强度减弱,表明在高温微波处理下,会导致磷石膏中CaSO4·2H2O晶粒发生破坏和晶格畸变,CaSO4·2H2O物相特征峰变化明显,峰宽较窄,峰值较低。同时微波条件下,出现了CaSO4·0.5H2O的峰,表明在微波高温的条件下有部分CaSO4·2H2O 转变成CaSO4·0.5H2O,表示结晶水的汽化。这种转换会导致颗粒的断裂和孔隙的形成,膨胀的自由水蒸气会逃逸,所以颗粒会经受由晶体密度的快速变化引起的内部局部应力[24]。水浴处理后的磷石膏衍射峰强度微弱,并且每个峰强度相差不大,磷石膏中CaSO4·2H2O晶粒尺寸的变化不大,没有CaSO4·0.5H2O的特征峰。因此水浴条件下磷石膏的总稀土浸出效率比微波条件下低。

图8 不同条件下的磷石膏XRD图

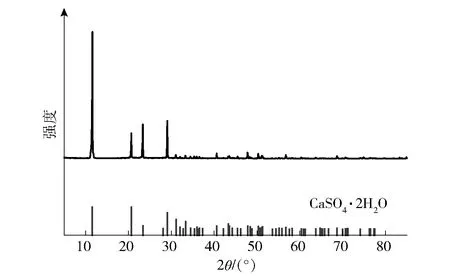

将磷石膏的浸出液放在烘箱40 ℃下干燥24 h后析出白色棍状晶体,该晶体为回收物料,其XRD图见图9。从图9可看出,回收料的主要成分是CaSO4·2H2O,主要原因是稀土元素含量相对CaSO4·2H2O含量来说很低,很难测出稀土元素的物相;同时回收料中部分杂峰消失,表明回收物料中CaSO4·2H2O相对原始磷石膏中的纯度更高。

图9 回收物料的XRD图

3 结论

本文利用微波反应器对磷石膏进行微波湿法浸出,通过单因素(酸种类、浓度、固液比、温度、时间)试验对磷石膏稀土元素浸出条件进行探究,得出以下结论。

1)磷石膏中稀土总含量为79.36 mg/kg,具有很大的回收经济价值;在微波反应器中,温度80 ℃、时间30 min、固液比6∶100和硝酸浓度2.0 mol/L的条件下,总稀土元素浸出率为96.52%,比水浴浸出时浸出率高12.3%。

2)微波作用可使磷石膏颗粒逐渐变细,颗粒被细化后增大了浸出剂与其反应的比表面积,磷石膏的溶解度增加,从而提高磷石膏中稀土元素的浸出率和浸出效率。

3)SEM、XRD表征可以看出,在微波高温条件下,磷石膏的颗粒变小、形貌外观破裂,有部分CaSO4·2H2O 转变成CaSO4·0.5H2O,晶体向无定化发展,该结果对磷石膏浸出稀土元素机理探究具有意义。