基于振动波能量作用的SBS改性沥青混合料在极端湿热环境下的性能研究

2023-11-08李战春李育林雷雨龙孟勇军

李战春,李育林,赖 军,雷雨龙,孟勇军

(1.广西路建工程集团有限公司,广西 南宁 530001; 2.广西大学,广西 南宁 530004)

0 引言

沥青混合料在生产搅拌过程中受到搅拌轴叶片形状大小、搅拌速率等因素影响造成混合料离析、沥青与集料黏附效果差等现象,严重影响沥青混合料在实际工程中的运输摊铺效果和路用性能[1-2],良好的均匀性和物料黏结性是确保沥青混合料具有优异性能的重要保障[3-5]。目前改善沥青混合料性能常用的方法是通过添加改性剂提高混合料强度[6-7]、优化级配提高混合料整体性[8-10]。也有部分学者通过优化搅拌方法改善沥青混合料性能,例如郝玉飞[11]通过梯次拌和工艺提高了AC-16沥青混合料质量;KOK[12]先将沥青预涂在粗集料表面,再将其与剩余物料混合,这种两相混合方法有效提高了AC混合料的各项性能指标。以上研究在一定程度上提高了沥青混合料的使用性能,但工艺较为复杂,且尚未深入沥青与集料搅拌过程中的黏结状况。

振动搅拌是一种强化混合料搅拌过程的有效方法,其通过强化混合料宏观运动从而可增强物料混合程度,并改善混合料结构形成过程,显著提高混合料生产搅拌质量和效率[13-14]。许多学者将振动搅拌技术应用于水泥混凝土当中,通过试验发现振动搅拌显著改善了水泥混凝土的力学性能、有效缩短了搅拌时间、在保证强度基础上节约了水泥用量[15-18]。沥青混合料与水泥混凝土相类似,都具有多相、多孔、高度不均匀和复杂的内部结构等特性,本文通过将振动搅拌技术应用于沥青混合料当中,对于增强沥青混合料在细观和宏观上混合均匀、提高沥青混合料拌合工作效率具有积极意义。

对于SBS改性沥青而言,其良好的高黏特性使得沥青混合料的高温稳定性与水稳定性得到显著提高[19-20],但SBS改性沥青的高黏性不利于集料与沥青在搅拌过程充分混合。为改善SBS改性沥青混合料的均匀性,提高沥青混合料的力学性能和路用性能,本文首先分析振动波能量对SBS改性沥青的降黏效果,其次针对不同振动频率搅拌方式下SBS改性沥青混合料的性能进行综合分析,最后探讨振动搅拌得到的沥青混合料在极端环境条件下的适用性,为振动搅拌技术在沥青混合料的生产施工中提供理论支撑。

1 试验设备及原材料

1.1 试验设备

本试验用于测试沥青黏度与振动作用关系的试验装置如图1所示,通过调整小型振动台的振幅和频率实现对沥青的振动加载,布氏黏度计用于测定振动加载过程中沥青的黏度。沥青搅拌机为轴振动强制式搅拌机,如图2所示。该搅拌机不同于外壳激振的整体式振动搅拌机,其振源位于搅拌轴上的叶片,搅拌时叶片将振动能量传递到沥青混合料。外壳激振的整体式搅拌机是将振动能量从外壳传递到搅拌中心,并且能量在传递过程会不断衰减,搅拌中心的混合料只能受到微弱的振动作用,而轴振动强制式搅拌机的振动能量传输机理如图3所示,振动能量以叶片为中心扩散到外壳上,这确保了沥青混合料能够完全受到振动波能量作用,极大提高了能量的传递效率。

图1 测试振动作用下沥青黏度的装置

图2 轴振动强制式搅拌机

图3 振动能量传递示意图

1.2 原材料及混合料级配

SBS改性沥青性能依据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)测试得到的基本性能如表1所示。按照《公路工程集料试验规程》(JTG E43—2005)测定得到的辉绿岩基本性能如表2所示。SBS沥青混合料类型为密级配AC-13沥青混合料,矿料级配取AC-13级配中值,级配曲线如图4所示。

表1 SBS改性沥青技术指标

表2 辉绿岩技术指标

图4 AC-13级配曲线

2 试验方法

2.1 基于振动波能量作用沥青降黏测试试验

通过控制振动台输出不同振动幅值和振动频率测定振幅和振频对沥青黏度的作用效果,首先将振动台输出特定的振动频率,待振频稳定后调节功率和电压确定振动台振幅。沥青降黏程度通过式(1)确定。

(1)

式中:k为降黏率,%;λ1为静止状态下沥青黏度,mPa·s;λ2为振动状态下沥青黏度,mPa·s。

2.2 测定不同振频作用下沥青混合料最佳油石比

为了确定振动作用下密级配SBS沥青混合料的最佳油石比,分别添加油石比为4%、4.5%、5%、5.5%、6%的沥青用量,试验拌合温度设置为180 ℃,振动搅拌过程中转数为(35±0.5)r/min,振动频率分别设置为0、10、20、30、40、50 Hz。

2.3 沥青混合料高温稳定性试验

沥青路面在高温和重载作用下容易产生车辙破坏,本试验的目的是为了对比评价常规搅拌和不同振动频率搅拌制备得到的沥青混合料的高温抗变形性能。

2.4 沥青混合料水稳定性试验

水分在本文用到的密级配混合料结构中无法有效地排出,随着时间的推移水分会侵入到沥青与集料之间,使黏附力下降,从而导致集料脱落。为此,通过浸水马歇尔试验和冻融劈裂实验对比评价振动搅拌与无振动搅拌得到的沥青混合料水稳定性能。

2.5 极端条件下沥青混合料性能测试试验

本文在已有试验的基础上设置了3种更加严格的试验条件,进一步探讨振动搅拌与传统搅拌得到的沥青混合料在极端环境下的适用性能。

考虑到实际工程中温度和荷载是造成沥青路面车辙破坏的主要因素,同时路面潮湿程度也在一定程度上影响沥青混合料抗车辙变形能力的大小[21],本文在标准车辙试验的基础上分别改变温度、荷载和湿度的大小用于模拟极端高温、极端重载和极端潮湿的试验环境。极端高温环境是保持试验轮的接触压强0.7 MPa不变,将试验温度由60 ℃提升至70 ℃;极端重载环境是保持试验温度60 ℃不变,将试验轮的接触压强由0.7 MPa提高到1.4 MPa;极端潮湿环境是保持试验温度60 ℃和试验轮接触压强0.7 MPa不变,将成型的沥青混合料试件浸没在60 ℃水中保持5 h。

3 结果与讨论

3.1 振幅、振频与沥青降黏率变化关系

通过调整振动台参数调节试验过程中的振频和振幅,分别测定了SBS改性沥青在10、20、30、40、50 Hz振动作用下沥青降黏率与振动幅值变化情况,试验结果如图5所示,受到仪器和试验条件限制,在增大频率的同时提高振动幅值的能力有限,因此试验得到的数据点有限。

(a)10 Hz

由图5可以看出振动波能量可以降低SBS改性沥青的黏度,在同一频率下降黏率与振动幅值呈现出良好的线性关系。SBS改性沥青分子间具有强力的黏结作用力,微观层面上呈现出网状结构,振动波在一定程度上破坏了沥青分子之间的作用力,破坏程度随着振幅的增加而增加,宏观表现为沥青的流动性增强。比较图5(a)和5(b)可以看出在同一振动幅值3 mm作用下,20 Hz的降黏率较10 Hz增加了5%;同样比较图5(b)和5(c)在振幅为2 mm情况下,30 Hz的降黏率较20 Hz提高了2%;结合图5(c)~(e)可以看出在同一振动幅值下30、40和50 Hz所产生的降黏效果几乎一致。

3.2 沥青混合料最佳油石比的确定

测量无振动搅拌得到的SBS改性沥青混合料马歇尔试件稳定度、流值、毛体积密度、空隙率、矿料间隙率、有效沥青饱和度6个参数,然后分析得到SBS改性沥青掺量与上述6个参数之间的关系,最终可以得到最佳油石比为5.1%。同样按照无振动搅拌作用下确定SBS沥青混合料最佳油石比的过程,可以得到在10、20、30、40、50 Hz振动作用下SBS沥青混合料的最佳油石比分别为4.9%、4.8%、4.7%、4.7%和4.8%。振动作用的加入显著降低了SBS改性沥青混合料的最佳油石比,节省了沥青的用量。究其原因是因为振动作用使得集料与沥青的黏附面积增大,集料间的黏结能力增强,有效沥青比例含量增加导致沥青的总用量减少。50 Hz作用下的最佳油石比与20 Hz相同,30 Hz与40 Hz振频能够将最佳油石比降低到最小,通过振动作用达到降低最佳油石比的效果是可行的。

3.3 沥青混合料高温稳定性

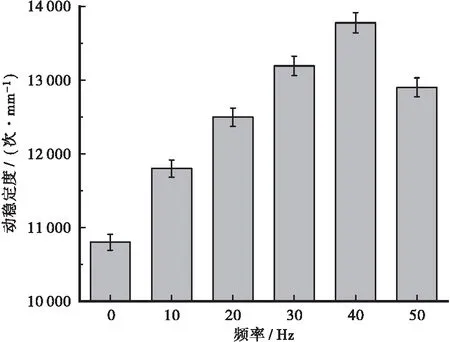

根据不同振动频率下SBS改性沥青混合料最佳油石比制备试件进行标准车辙试验,试验结果如图6所示。

图6 不同振动频率下沥青混合料的车辙试验结果

由图6可以看出无振动搅拌作用得到的车辙试件的动稳定度最小,加入振动作用后动稳定度均提高了1 000次·mm-1以上。且在10~40 Hz频率范围之内,动稳定度与频率呈正相关,在40 Hz时达到峰值。当频率增加到50 Hz后,动稳定度反而下降,相当于20~30 Hz所达到的效果。由此可见增加振动频率可以提高SBS改性沥青混合料的抗车辙能力,但单纯的提高振动频率并不能一直增强其抵抗车辙变形能力,通过试验可以得到40 Hz的振动搅拌作用可以使沥青混合料的动稳定度达到最佳。

3.4 沥青混合料水稳定性能

依据不同振动频率作用下SBS改性沥青混合料最佳油石比制备试件,并按照规范规程进行浸水马歇尔试验和冻融劈裂试验,实验结果如图7和图8所示。

图7 不同振动频率下沥青混合料的浸水稳定度试验结果

图8 不同振动频率下沥青混合料的冻融劈裂试验结果

由图7可以看出常规搅拌得到的SBS改性沥青混合料标准稳定度为10 kN,浸水后测得的残留度仅为83.3%,而在搅拌过程中加入振动作用后,沥青混合料的标准稳定度得到不同程度的提升,尤其是频率达到40 Hz时试件标准稳定度达到15.7 kN,浸水残留稳定度比0 Hz提高了9%,50 Hz振动作用达到的效果类似于10 Hz与20 Hz之间达到的效果。振动作用使沥青混合料标准稳定度得到提高的同时,浸水后其稳定度仍维持在较高水平,振动搅拌得到的沥青混合料水稳定性能更为优异。

由图8可知当振动频率为10~40 Hz时常规劈裂和冻融劈裂抗拉强度值均随频率不断提高而增加,在40 Hz时达到最大值,40 Hz处的常规劈裂和冻融劈裂抗拉强度值较0 Hz分别提高了22.4%和28%,而50 Hz相当于20 Hz至30 Hz之间所达到的效果。振动搅拌得到的沥青混合料在经过冻融循环后其抗拉强度比均大于无振动搅拌得到的沥青混合料,且40 Hz的沥青混合料冻融劈裂抗拉强度比大于90%。

与SBS改性沥青混合料的高温稳定性试验结果相同,振动搅拌技术同样提高其水稳定性能,并且在振动频率为40 Hz时SBS改性沥青混合料的高温稳定性和水稳定性能同时达到了最大值。

3.5 极端条件下沥青混合料性能

由上述试验可以得出30 Hz与40 Hz振动频率下得到的沥青混合料较其他振动频率有更优异的性能,因此极端条件下的试验仅采用0、30和40 Hz振动搅拌得到的SBS改性沥青混合料。基于极端环境条件下的试验结果如图9所示。

图9 极端环境下沥青混合料的车辙试验结果

由图9可看到在极端高温、极端重载、浸水环境条件下各试件的动稳定度均小于6 000次/mm,在70 ℃+0.7 MPa条件下无振动作用的沥青混合料动稳定度仅有2 199次/mm,而振动频率为30 Hz和40 Hz的沥青混合料动稳定度分别提高了87.9%和121%,结果表明振动搅拌较常规搅拌得到的沥青混合料在极端高温条件下抗车辙能力更强。在60 ℃+1.4 MPa极端重载条件下沥青混合料的动稳定度大幅度下降,常规搅拌得到的混合料动稳定度仅有1 124次/mm,30 Hz和40 Hz作用得到的沥青混合料动稳定度均较0 Hz提高了一倍以上。浸水车辙试验结果与高温车辙试验结果相类似,30 Hz与40 Hz振动搅拌得到的沥青混合料动稳定度较0 Hz分别提高了81.9%和1.06%。试验结果表明振动搅拌较传统搅拌得到的沥青混合料在极端高温、极端重载和极端潮湿环境下抵抗车辙变形的能力更强。

常规无振动的沥青混合料拌合过程中,不可避免的有细粒矿料被沥青膜包裹形成团粒,而团粒内部的矿料间无沥青黏结,这种团粒的存在会削弱混合料的黏结力从而降低其受力性能。在搅拌过程中加入振动作用能够大幅度降低拌合不均匀所形成的团粒,其原因在于振动源会带动周围的沥青混合料受迫振动,团粒受到振动作用的影响会分散开,使得沥青与矿料间的接触面积增大,且振动频率越大振动波辐射的范围就越广,搅拌得到的沥青混合料分散更为均匀。同时振动作用还会使得集料表面存在的杂质脱离,并且矿料本身存在的微小裂缝被打开,从而增大集料与沥青的有效接触面积,沥青混合料中的结合沥青比例增大且自由沥青比例下降,从而使得沥青混合料有更加优异的力学性能。

4 结论

本文研究了振动波能量对SBS改性沥青及其混合料的作用效果,探究了不同振动频率对SBS改性沥青混合料的最佳油石比、高温抗车辙能力和水稳定性的影响,深入研究了振动搅拌得到的沥青混合料在极端环境条件下的适用性情况,主要结论如下:

a.同一振频条件下振幅与沥青降黏率呈正相关,同一振幅下振动频率大于30 Hz能够使沥青降黏效果达到最佳。在沥青混合料性能满足要求的条件下振动搅拌可降低沥青用量。

b.在搅拌过程中加入振动作用使得沥青与集料间的黏结更强,提高了沥青混合料的高温抗车辙能力以及抗水损害性能。在10~40 Hz时随着振动频率的提高,试件的车辙动稳定度、浸水稳定度、冻融劈裂强度不断增大,50 Hz相当于20~40 Hz所达到的效果。

c.在本文设置的极端环境条件下,30 Hz和40 Hz振动搅拌得到的沥青混合料高温稳定性和水稳定性能均较常规搅拌的沥青混合料提高了80%以上,振动搅拌得到的沥青混合料更适用于沥青路面服役过程中的极端环境条件。

d.单纯的提高振动频率并不能一直提高沥青混合料力学性能,本试验研究推荐40 Hz作为SBS改性沥青混合料最佳的振动频率。