废汽车三元催化剂湿法回收铂族金属研究

2023-11-08张朝宏张立李国栋张晋彭兴华尤大海

张朝宏,张立,李国栋,张晋,彭兴华,尤大海

(1.湖北冶金地质研究所(中南冶金地质研究所),湖北 宜昌 443000;2.湖北省矿物材料及应用工程技术研究中心,湖北 宜昌 443000;3.宜昌市矿产资源综合利用重点实验室,湖北 宜昌 443000)

随着我国汽车行业尾气排放标准逐步提高,绝大部分汽车都配置有尾气净化三元催化剂。汽车尾气净化三元催化剂一般以铂、钯、铑等铂族金属为活性组分,随着我国汽车产业的急速发展,汽车保有量逐年快速增长,同时我国逐渐进入汽车报废高峰期,大量报废汽车三元催化剂急待处理及开发利用。汽车失效催化剂中的铂族金属含量达到0.1%以上是普通矿石品位的数百、甚至上千倍[1]。我国6%~8%的铂,75%的钯和几乎所有铑都用于汽车尾气净化催化剂的制造[2]。汽车消费的增长导致对铂族金属需求不断增加。但我国铂族金属资源匮乏,供需矛盾突出,高度依赖进口[3]。资源量爆发式增长的废汽车三元催化剂成为铂族金属移动矿山,具有极大的开发价值。

废汽车三元催化剂铂族金属的回收主要分为富集、分离和精炼3 个阶段,全工艺首要核心步骤是高效富集[4-5]。富集主要有火法和湿法两种工艺[6-7],目前国内外常用的为火法富集工艺,火法富集是在1 400~1 600 ℃高温下,以铁、铜等贱金属为捕集剂,富集铂族金属工艺。其优势为铂族金属回收率高、富集比较大、适合工业大型化等优势;但其存在设备特殊、设备投资较大、能耗高等缺点。湿法是在常温常压下进行,具有工艺及设备简单、能耗低、生产成本较低、后续精炼工艺简单等优势。湿法富集具有投资较低、生产规模灵活,便于实现自动化连续生产等优势,适合在本地域内实现危险固废三元催化剂的消化与利用。本文针对本地域内常见车型废三元催化剂开展湿法富集试验研究,探索浸出过程中的主要制约因素,为本地域内废三元催化剂利用和进一步技术优化提供技术支持。

1 试验原料及试验方法

1.1 试验原料

试验以本地域内常见车型失效的汽车三元催化器滤芯为研究对象,滤芯是以圆柱或扁柱形蜂窝状多孔堇青石为载体,表面涂敷氧化铝涂层,催化剂中的活性成分铂、钯、铑以原子或原子簇的形式高度分散在高比表面积的涂层中[3]。

汽车催化器经过拆解分拣,获得的滤芯经过破碎磨矿至粉状,粉状原料运用混样机进行混匀,混匀后缩分装袋,作为试验原料。

原料取样进行化验分析,铂族金属含量为:Pt 含量293.2 g/t,Pd 含量1 881.5 g/t,Rh 含量296.4 g/t,总铂族金属含量∑PGM2 471.1 g/t。本次取样废汽车三元催化剂中铂族金属含量达到0.24%,极具开发利用经济价值。经过检测原料含碳0.38%、含硫0.038%。

1.2 试验设备及药剂

1.2.1 焙烧预处理试验设备

焙烧试验采用上海升利测试仪器有限公司生产箱式高温炉SLX1100-40,功率12 kW,最高温度1 100 ℃。

1.2.2 还原预处理及湿法浸出试验设备

行星球磨机、混样机、悬臂电动搅拌器、恒温水浴锅、蠕动泵、电热鼓风干燥箱。

1.2.3 试验药剂

盐酸、硫酸、氯酸钠、水合肼,药剂均为分析纯。

1.3 试验方法

1.3.1 湿法浸出方法

称取50 g 三元催化剂粉末置于500 mL 三口口烧瓶中,按一定液固比加入一定浓度的盐酸和硫酸混合酸溶液,利用水浴锅加热到所需温度,保持温度恒定,冷凝回流装置减少溶液挥发,电动恒速搅拌器特定转速的强制搅拌下,蠕动泵恒定流量缓慢滴加配制好的氧化剂溶液,用小型自动电位仪监测反应过程中溶液的氧化还原电位,使铂族金属浸出过程始终保持在足够的氧化氛围中。浸出试验达到预定时间后停止加热和搅拌,运用真空抽滤装置趁热抽滤固液分离,用纯净水洗涤滤渣三次。滤渣放入烘箱烘干,烘干至重量稳定后称重,浸出渣取样分析渣中Pt、Pd、Rh 含量,依据浸出渣铂族金属含量计算PGM 浸出率。

1.3.2 预处理方法

预处理方法分为焙烧预处理和还原预处理两种方法,焙烧预处理称取一定量的三元催化剂粉末,置于坩埚中在600 ℃下焙烧2 h,去除积碳与油脂,冷却后进行湿法氧化浸出;还原预处理是称取一定量三元催化剂粉末,在一定温度下运用水合肼溶液在特定液固比下,对原料进行还原处理,处理后三元催化剂粉末进行抽滤、洗涤、烘干,烘干后物料进行湿法氧化浸出。浸出结束后滤渣过滤洗涤,浸出渣取样分析渣中Pt、Pd、Rh 含量,依据浸出渣铂族金属含量计算PGM 浸出率。

2 结果与讨论

2.1 原料粒度和品位的影响

原料进行粒度筛析,-200 目占65%。浸出原料颗粒越小,铂、铑、钯越容易暴露出来,浸出反应速度越快、越充分。对原料进行细磨,在不同的细度条件下进行浸出条件试验。

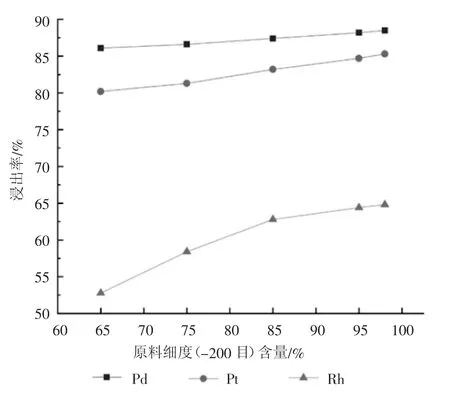

在盐酸浓度6 mol/L 和硫酸浓度1 mol/L、氯酸钠用量15 g/L,浸出时间2 h、温度90 ℃、液固比L/S=5∶1、搅拌速度350 r/min 的条件下,进行粒度条件浸出试验,原料粒度(-200 目)含量对铂族金属浸出率的影响如图1 所示。

图1 原料粒度对铂族金属浸出率的影响

由图1 可见,随着原料粒度变小,铂、钯、铑的浸出率略有增加,但对钯的浸出率影响不显著,而对铂、铑的影响较大。在同一体系中,溶液搅拌速度和温度相同的条件下,颗粒外部的溶液传质速度相同,随着颗粒粒度的逐步减少,颗粒内部传质阻力和所需的传质距离减小,溶液中的Cl-更容易与颗粒中心铂族金属接触,发生反应,反应后的络合物也更容易进入溶液中,从而使浸出率增加。而铑原子半径较铂、钯小,因此颗粒粒度的减少,铑的浸出率较铂、钯增加的更加明显。综合考虑磨矿成本和对浸出率提升效率,选择含量为90%-200 目的磨矿细度较为适宜。

2.2 盐酸用量对浸出率的影响

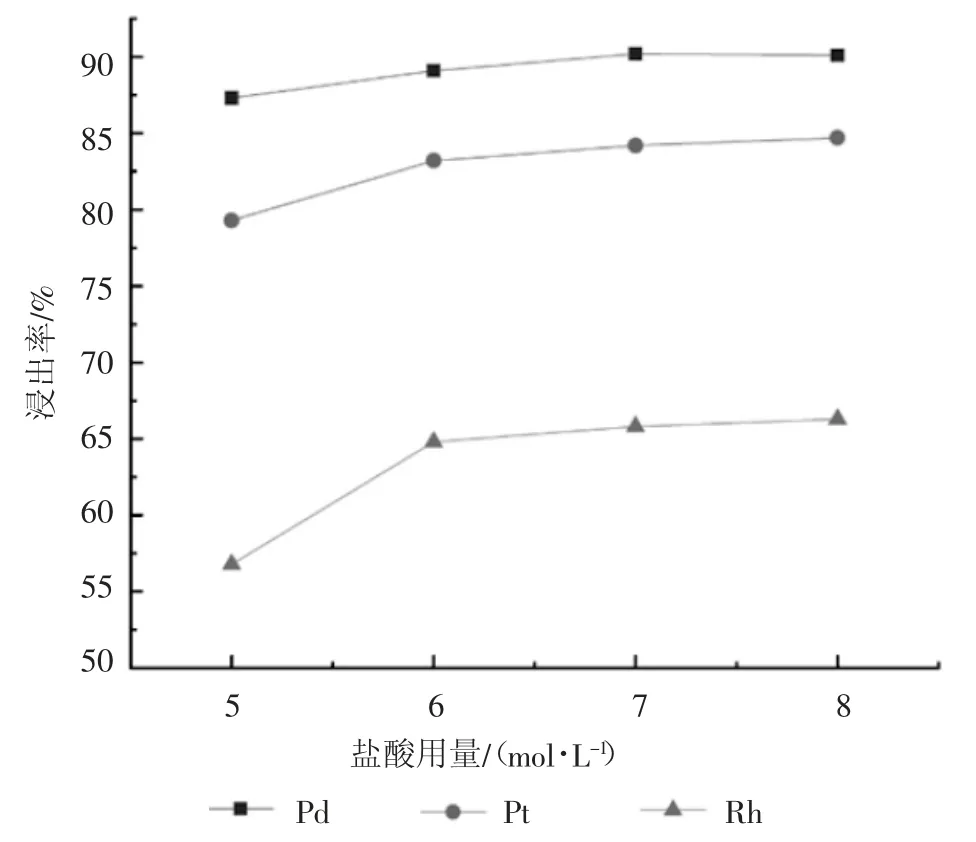

在原料粒度细度为-200 目含量为90%,硫酸浓度1 mol/L、氯酸钠用量15 g/L、浸出时间2 h、浸出温度90 ℃、液固比L/S=5∶1、搅拌速度350 r/min 的条件下,考察不同的盐酸浓度对汽车失效三元催化剂中铂族浸出率的影响,试验结果如图2 所示。

图2 盐酸浓度对铂族金属浸出率的影响

由图2 可见,随着盐酸浓度的增加,铂、铑、钯的浸出率都逐渐上升,且铑的浸出率上升较为显著,铂浸出率次之,钯的浸出率上升相对较小。铂族金属在有氧化剂和一定浓度的Cl-溶液中,容易被氧化生成可溶性的氯配离子配合物从而进入溶液[8]。根据铂族金属价键理论分析,浸出的难易次序为Pd>Pt>Rh,因此在低浓度的盐酸溶液中,钯更容易生成氯配离子络合物,钯金属会优先浸出。随着盐酸浓度的增加Cl-浓度也随之增加,铂铑金属的浸出率得到显著提升。盐酸浓度超过6 mol/L 后,浸出率提高较小,综合浸出成本和浸出率,盐酸浓度控制在6 mol/L 较为适宜。

2.3 硫酸用量对浸出率的影响

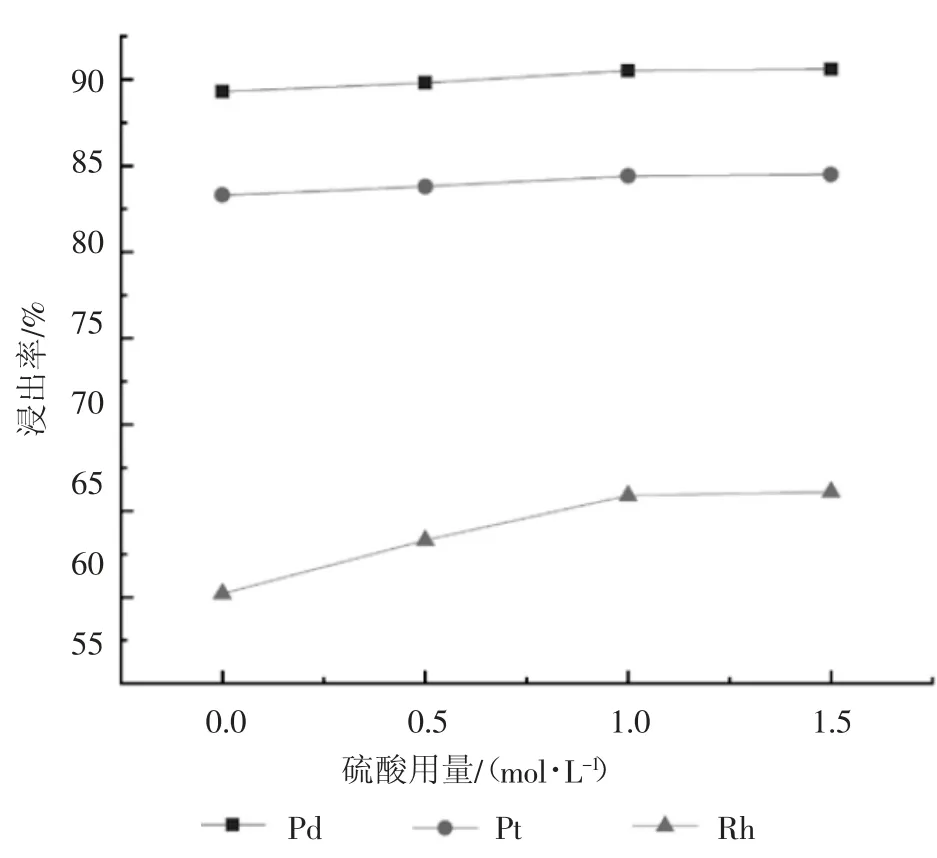

在原料粒度细度为-200 目含量为90%,硫酸浓度1 mol/L、氯酸钠用量15 g/L,浸出时间2 h、浸出温度90 ℃、液固比L/S=5∶1、搅拌速度350 r/min 的条件下,改变浸出体系中硫酸浓度,考察不同的硫酸浓度对铂族浸出率的影响,试验结果如图3 所示。

图3 硫酸浓度对铂族金属浸出率的影响

从图3 可见,随着盐酸浓度的增加,铂族金属的浸出率逐渐上升,且铑浸出率提升幅度较大。增加硫酸用量可增加体系中的酸度即氢离子含量,铂族金属浸出过程需要在一定酸度下进行,因此混合酸的使用即保障一定的氯离子浓度又保障一定的酸度,使浸出指标得到改善。在氢离子浓度6 mol/L 时较为适宜,最佳硫酸浓度1 mol/L。

2.4 液固比对浸出率的影响

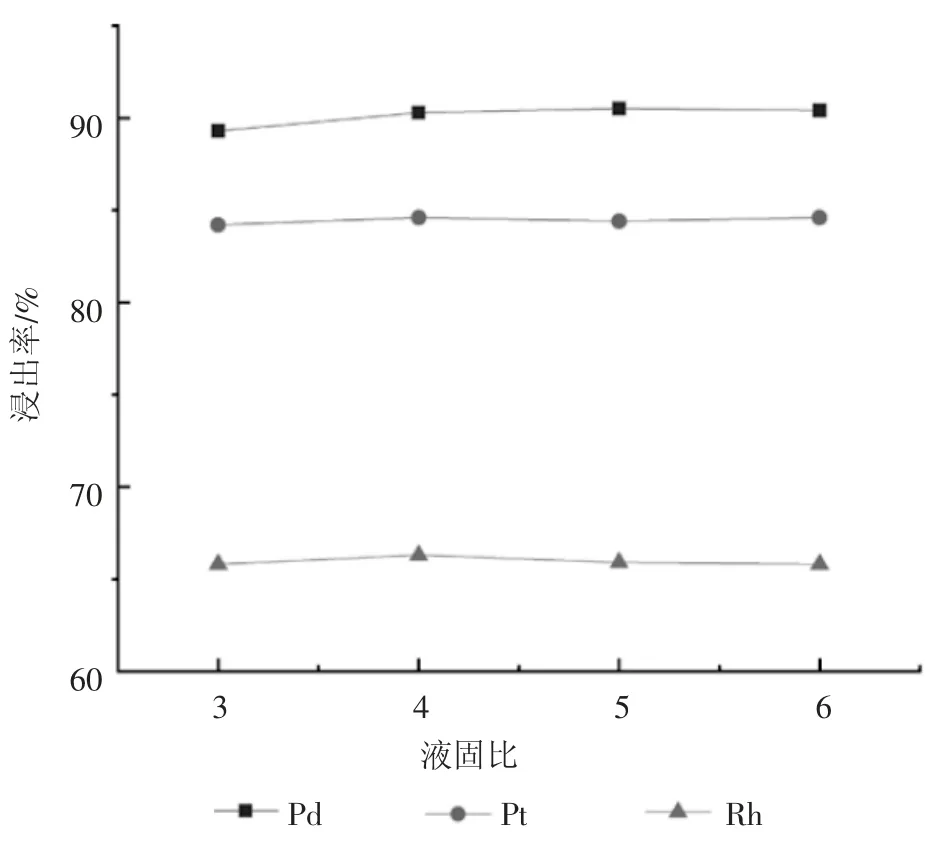

在原料粒度细度-200 目含量为90%,盐酸浓度6 mol/L、硫酸浓度1 mol/L、氯酸钠用量15 g/L、浸出时间2 h、浸出温度90 ℃、搅拌速度350 r/min 的条件下,改变浸出体系中液固比,考察不同液固比对铂族浸出率的影响,试验结果如图4 所示。

图4 液固比对铂族金属浸出率的影响

由图4 可见,废汽车三元催化剂铂族金属的浸出是一个典型的液固反应,液固比的变化,会影响溶液中固体物质的分散效果。且液固比越大,铂族金属与氯离子生成的配合物在溶液中的浓度越低,越利于配合物溶解于水中,为后续固液分离降低尾渣中铂族金属含量,创造更好的条件。从实验效果来看,液固比对铂族金属的浸出率影响较小,因为铂族金属含量较低,其氯离子配合物在溶液中浓度较低,对其溶解影响较小。

2.5 氯酸钠用量对铑浸出率的影响

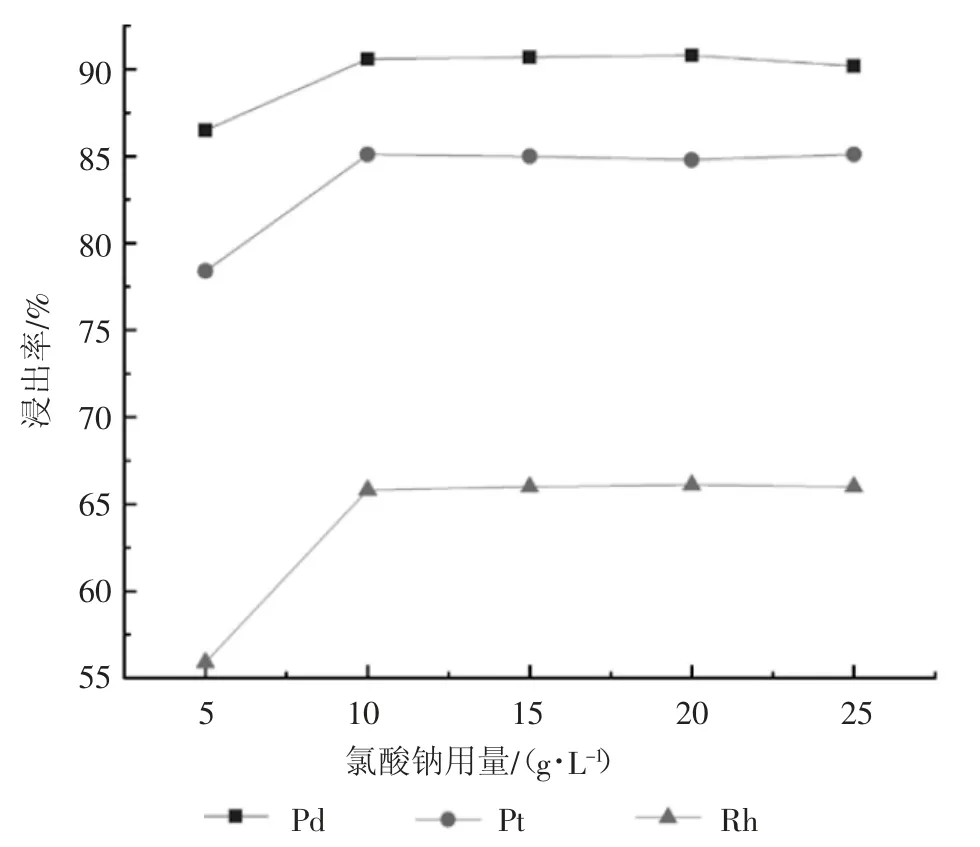

在原料粒度细度为-200 目含量为90%,盐酸浓度6 mol/L、硫酸浓度1 mol/L、浸出时间2 h、液固比L/S=5∶1、浸出温度90 ℃、搅拌速度350 r/min 的条件下,改变浸出体系中氯酸钠用量,考察不同氯酸钠用量对铂族浸出率的影响,试验结果如图5 所示。

图5 氯酸钠用量对铂族金属浸出率的影响

由图5 可见,随着氯酸钠用量从5 g/L 上升至10 g/L,铂族金属的浸出率显著提升。当氯酸钠用量超过10 g/L,随着氯酸钠用量的提升铂族金属的浸出率提升幅度较小。

在盐酸介质中加入双氧水、氯酸钠等氧化剂,生成氯气,可使铂族金属得到比较完全的溶解[9]。氯酸钠作为氧化剂,其用量的多少,直接影响溶液的电势,铂族金属的氧化酸浸在电势0.8~1.2 V 较为适宜。

氯酸钠用量试验说明,只要电极电势达到以后,氯酸钠用量继续添加对浸出率影响较小。且氯酸钠与盐酸反应生成氯气,过量的氯气逸散到空气中,造成酸液过度消耗,反而可能影响浸出率。此实验也证明缓慢滴加氯酸钠是提高浸出率,降低药剂消耗的必要方式。

2.6 反应温度对浸出率的影响

在原料粒度细度为-200 目含量为90%、盐酸浓度6 mol/L、硫酸浓度1 mol/L、氯酸钠用量15 g/L、浸出时间2 h、液固比L/S=5∶1、搅拌速度350 r/min 的条件下,改变浸出体系中浸出温度,考察不同浸出温度对铂族浸出率的影响,试验结果如图6 所示。

图6 温度对铂族金属浸出率的影响

由图6 可见,温度对铂族金属的浸出影响较大,随着浸出温度的提高,铂族金属铂、铑、钯的浸出率都得到大幅提高。铑的浸出率随温度的升高,提高的幅度尤为显著,提高了21 个百分点。

温度的提高可以显著提高浸出体系中各反应物的平均动能,从而促使化学反应的进行和物料的传质速度。但是温度过高会造成溶液的过度挥发,造成药剂的大量消耗、增加废气排放,综合考虑适宜反应温度为90 ℃。

2.7 反应时间对铑浸出率的影响

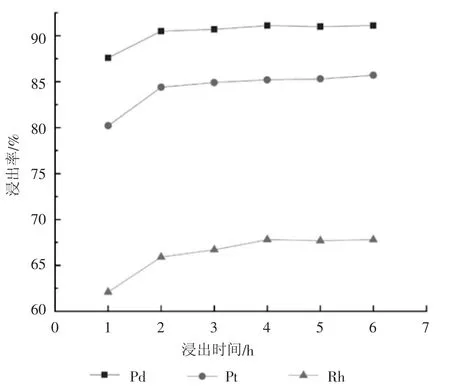

在原料粒度细度为-200 目含量为90%、盐酸浓度6 mol/L、硫酸浓度1 mol/L、氯酸钠用量15 g/L、液固比L/S=5∶1、浸出温度90 ℃、搅拌速度350 r/min 的条件下,改变浸出体系中浸出时间,考察不同浸出时间对铂族浸出率的影响,试验结果如图7 所示。

图7 浸出时间对铂族金属浸出率的影响

由图7 可见,随着浸出时间的增加,铂族金属铂、铑、钯的浸出率都随之增加,浸出时间大于2 h 后,铂、钯的浸出率提升幅度较小,铑的浸出率还有显著提升。

浸出的过程是一个化学反应的过程和物理传递的过程,从实验中可以看出,铑的反应速度或传质速度相对较慢,需要一定反应时间。反应时间越长,生产效率将大幅降低,综合考虑浸出时间选择4 h 较为适宜。

2.8 预处理对浸出率的影响

通过氧化浸出试验,发现废汽车三元催化剂直接进行氧化酸浸,催化剂中的铂族金属浸出率较低。分析可能是以下原因:汽车三元催化剂在使用过程中,一般表面都会吸附一定的积碳和油脂,积碳会吸附铂族金属氯离子配合物,影响固液分离,造成浸出渣铂族金属含量偏高;汽车催化剂在使用过程中铂族金属微粒周围的载体γ-Al2O3在高温环境中转变为α-Al2O3,而冷却时部分铂族金属微粒被α-Al2O3包裹,包裹的载体不被氧化酸溶解,制约浸出的进行[10];催化剂在使用过程中,高温环境下部分铂族金属被氧化形成氧化物或者硫化物,在氧化酸浸过程中可溶解催化剂中铂、钯及其氧化物,但铑的氧化物很难溶解。

因此针对这几种情况展开废汽车三元催化剂预处理试验研究。预处理方法:分为焙烧预处理和还原预处理两种方法。焙烧预处理称取一定量的三元催化剂粉末,置于坩埚中在600 ℃下焙烧2 h,去除积碳与油脂,冷却后进行湿法氧化浸出;还原预处理是称取一定量三元催化剂粉末,在一定温度下于浓度为5%的水合肼溶液中,对原料进行还原预处理,处理后三元催化剂粉末进行抽滤、洗涤、烘干,烘干后物料进行湿法氧化浸出。

氧化浸出试验条件:原料粒度细度为-200 目含量为90%、盐酸浓度6 mol/L、硫酸浓度1 mol/L、氯酸钠用量15 g/L、液固比L/S=5∶1、浸出时间4 h、浸出温度90 ℃、搅拌速度350 r/min。试验结果如表1 所示:

表1 预处理对铂族金属浸出率的影响

分析表1 可见,焙烧预处理对铂族金属浸出率影响较小,铂、钯的浸出率提升较小,铑的浸出率反而降低3 个百分点。通过对原料进行化验分析,原料含C、S分别为0.38%、0.038%,说明原料吸附的积碳和有机物含量较低,焙烧除碳和油脂对该废汽车三元催化剂铂族金属的浸出影响较小,反而高温使部分铑被氧化,浸出率降低。

水合肼还原预处理后铂族金属浸出率大幅提高,钯、铂、铑的浸出率分别提高1.8、4.3、8.2 个百分点,效果显著。说明有部分铂族金属被氧化,单靠氧化浸出难以溶解。焙烧与还原预处理相结合铂族浸出率变化不大,再次证明焙烧对该样作用较小。

预处理使铂族金属浸出率大幅提高,是废汽车三元催化剂回收铂族金属的必要环节。

3 结论

3.1 废汽车三元催化剂中Pt 含量293.2 g/t,Pd 含量1 881.5 g/t,Rh 含量296.4 g/t,总铂族金属含量∑PGM2 471.1 g/t,铂族金属含量较高,极具回收开发价值。氧化酸浸湿法回收是废汽车三元催化剂回收铂族金属的适宜方法,能有效富集铂族金属。氧化酸浸过程中原料细度、盐酸浓度、浸出温度、浸出时间对浸出影响较大,生产工程中必须严加控制生产参数。

3.2 废汽车三元催化剂在使用过程中,在高温环境下铂族金属被氧化,部分铂族金属氧化颗粒难以直接浸出,需要还原预处理。还原预处理可以大幅提高铂族金属,尤其是铑的浸出率。

3.3 通过试验可知,较为适宜的湿法氧化酸浸条件为:含量为90%的-200 目废汽车三元催化剂粉末,在5%浓度的水合肼溶液中进行还原预处理。还原后的物料在盐酸浓度6 mol/L、硫酸浓度1 mol/L、氯酸钠用量15 g/L、液固比L/S=5∶1、浸出温度90 ℃、搅拌速度350 r/min、浸出时间4 h 的条件下,可得到钯、铂、铑的浸出率95.6%、91.2%、75.5%。

3.4 由于废汽车三元催化剂在使用过程中,在高温环境下,部分铂族金属微粒周围的载体γ-Al2O3在高温环境中转变为α-Al2O3,致使部分铂族金属颗粒被包裹。氧化酸浸难以打开包裹体,针对这种情况,需要继续开展原料预处理研究,探索打开包裹体,进一步提高铂族金属浸出率的方法。