基于CAE与遗传算法的汽车B柱外饰板轻量化设计

2023-11-08陈毅超王辉

陈毅超,王辉,2,3

(1.武汉理工大学汽车工程学院,武汉 430070; 2.武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉 430070;3.湖北隆中实验室,湖北襄阳 441000)

研究表明,汽车质量每减轻10%,油耗可以减少6%~8%,二氧化碳排放可以降低13%[1],汽车的轻量化势在必行。目前,“以塑代钢”已经成为实现汽车轻量化的重要手段之一,统计数据显示,汽车塑料件占整车质量的比重已超过10%,因此汽车塑料件的“轻量化”备受关注[2]。B 柱外饰板作为汽车外部的重要塑料结构部件,它的轻量化不仅可以减轻整车质量,还可以节省制造材料、节约能源使用。对于B 柱外饰板的轻量化,薄壁化技术是可行的重要方案之一,即在满足零件工艺性能的同时对零件的壁厚进行合理的减薄,实现减重和节约制造成本的目的[3]。

然而,在注塑过程中,零件的减薄会使制件长径比增大,其成型性会降低,同时在其成型过程中出现的翘曲变形等缺陷也会变得难以预测[4]。而翘曲变形会极大影响制件的装配和使用性能[5],故在进行零件轻量化设计过程中应以翘曲变形量最小化为约束,综合考虑零件的工艺性能与使用性能。在降低塑料件翘曲的研究中,正交设计试验方法的运用非常广泛,它可以在相对较少的试验次数和条件下获得全面、高质量的试验数据,节省试验成本和时间[6-10]。

为了实现B 柱外饰板的轻量化设计,并遵循翘曲变形量最小化的约束条件,笔者在理论分析的基础上采用了CATIA 软件进行B 柱外饰板的轻量化结构设计,并运用ANSYS 软件对其进行了静力学仿真,以验证其刚度是否符合要求。最后,从成型工艺的角度出发,利用Moldflow软件以饰板件的翘曲变形量作为成型质量的评价指标,对原始模型和经过轻量化设计后的模型进行了正交试验分析,并比较了它们的翘曲变形量,以验证轻量化设计的合理性。这些结果为B柱外饰板件的轻量化设计和生产提供了支持。

1 B柱饰板轻量化设计

1.1 原始模型刚度仿真

图1为某品牌汽车B 柱外饰板的设计图,外饰板设计尺寸为91.9 mm×430.7 mm×23.8 mm,厚度主要集中在3 mm。该外饰板的主要结构包括定位筋、翻边和底板3 个部分。其中,定位筋部分的作用是限定骨架的安装位置,并提高B 柱外饰板的结构强度。翻边部分则具有增加饰板的刚度和强度,减少B柱外饰板在行驶过程中的振动和变形的作用。底板部分是饰板的底部结构,支撑整个B 柱外饰板。该饰板选用的材料为东丽株式会社生产的牌号为TOYOLAC SZA05-003 的聚甲基丙烯酸甲酯+丙烯腈-苯乙烯-丙烯酸酯塑料(PMMA+ASA),其拉伸弹性模量为1 850 MPa,泊松比为0.38,剪切弹性模量为670.29 MPa。

图1 某品牌汽车B柱外饰板的设计图

为了进行后续理论分析,首先对原始模型进行有限元仿真。依据企业提供的仿真准则,利用有限元分析软件,用直径为5 mm 的圆盘垂直接触饰板外表面,并施加260 N的力,计算立柱饰板的最大受力变形量。将模型导入ANSYS软件的静力学仿真模块,在工程数据中自定义PMMA+ASA材料,设置其拉伸弹性模量为1 850 MPa,泊松比为0.38。

为了确保仿真的准确性,设置网格单元尺寸为1 mm,划分得到节点数为1 293 908,单元数为854 443。对饰板与两骨架连接处的定位筋分别设置“远程位移”,约束其除“旋转X”外的5个自由度,同时在圆盘表面施加“力”,大小为260 N,方向垂直圆盘向下。设置载荷和约束如图2所示。

图2 饰板仿真载荷和约束设置

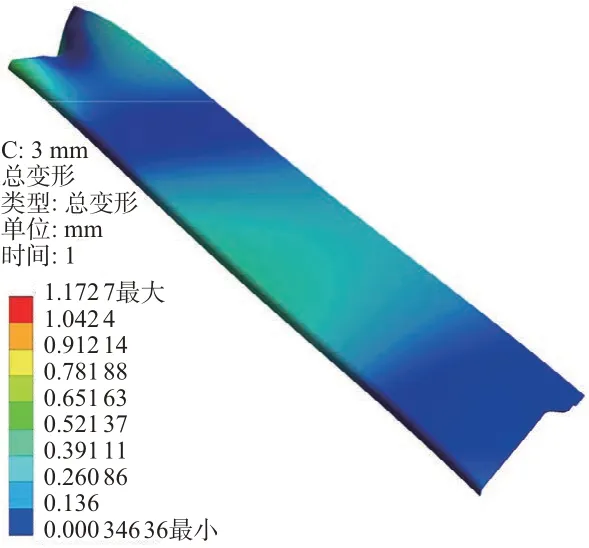

仿真结果如图3 所示,可见原始模型的最大受力变形量为1.172 7 mm,这为后续的理论分析提供了参考。

图3 饰板受力变形量

1.2 理论分析

根据用户的日常接触频次大小,立柱饰板可以划分为3个不同区域,即高接触区域、中接触区域和低接触区域,其中B 柱外饰板属于中接触区域[11]。表1提供了在上述载荷作用下有关各区域有限元分析的标准和判断依据。

表1 立柱饰板仿真结果判断依据

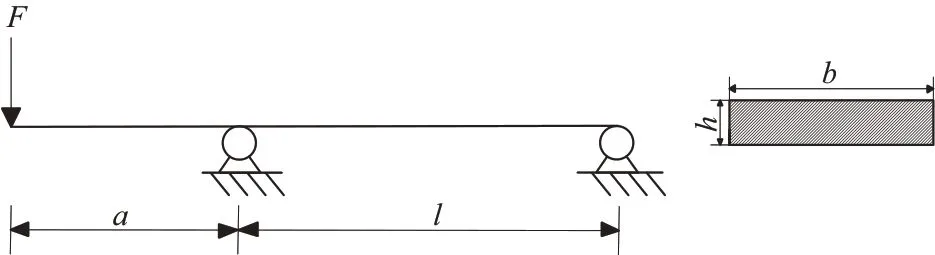

在进行刚度的数学计算时,可以使用简化的弹性力学模型来估算刚度与壁厚之间的关系。常用的数学公式是基于梁理论,即使用Euler-Bernoulli梁理论或其他适用的梁模型进行计算。根据原始模型仿真变形结果,将B柱外饰板抽象为一简支梁,其具体尺寸及受力如图4所示。

图4 简支梁尺寸及受力

经过分析与计算,零件的最大受力形变量w可由公式(1)或公式(2)确定,零件的壁厚h可由公式(3)确定,公式(1)至公式(3)中E代表零件材料的拉伸弹性模量,I代表零件的截面惯性矩。由于作用力F、作用力与左支点间距离a、左右支点间距离l及横截面宽度b均不变,可见零件的壁厚与受力形变量成一比例关系。上述仿真结果显示,当壁厚h为3 mm时受力形变量w为1.172 7 mm,由此计算得当受力形变量w为1.5 mm 时壁厚h约为2.76 mm。此外,由于在实际设计中通过改变底板边缘的翻边可以提升5%~10%的刚度,因此壁厚可以相应再减小一些,故最终确定厚度范围为2.67~2.72 mm。

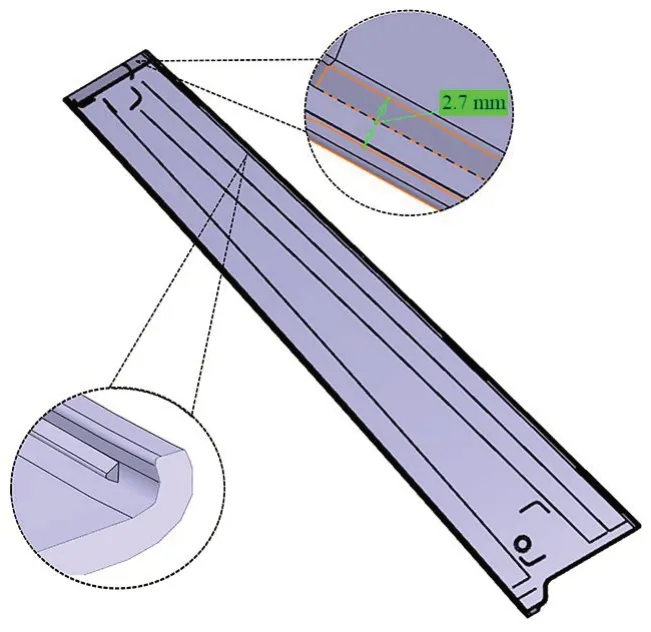

1.3 轻量化模型设计及仿真

根据上述理论分析,结合实际生产特点确定饰板件主要厚度为2.7 mm。将原始模型导入CATIA软件中,利用创成式外形设计模块中的偏移面、提取面、接合等操作,建立了底板主要厚度为2.7 mm的饰板模型。新模型在结构上完全继承了原始模型的外观及整体尺寸大小,同时保持定位筋相对位置及尺寸不变,并适当增加了底板边缘翻边的尺寸及厚度,一定程度上提高了其结构性能。修改后的模型结构如图5所示。

图5 轻量化饰板的模型结构

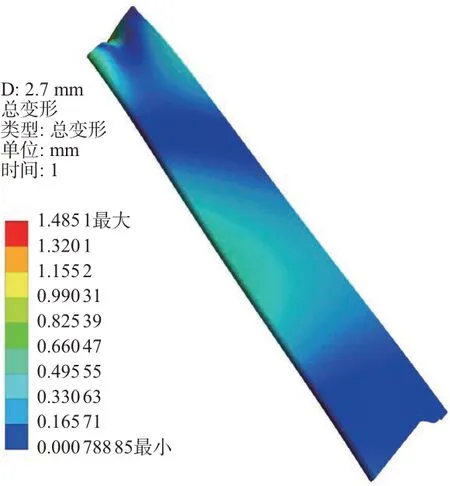

将新模型导入ANSYS 软件,采用相同的方法进行有限元仿真,结果如图6 所示。可见新模型的最大受力形变量为1.485 1 mm,符合B 柱外饰板刚度要求。

图6 新模型受力形变量

2 建立分析模型

2.1 网格划分及流道建立

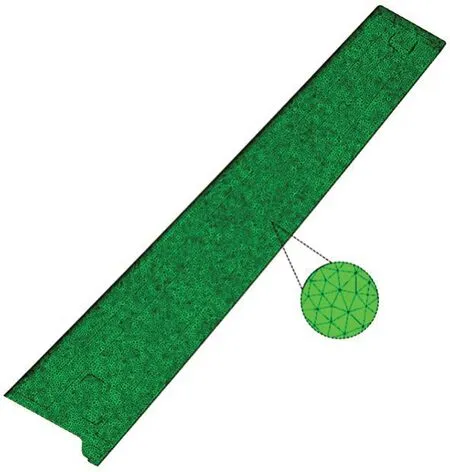

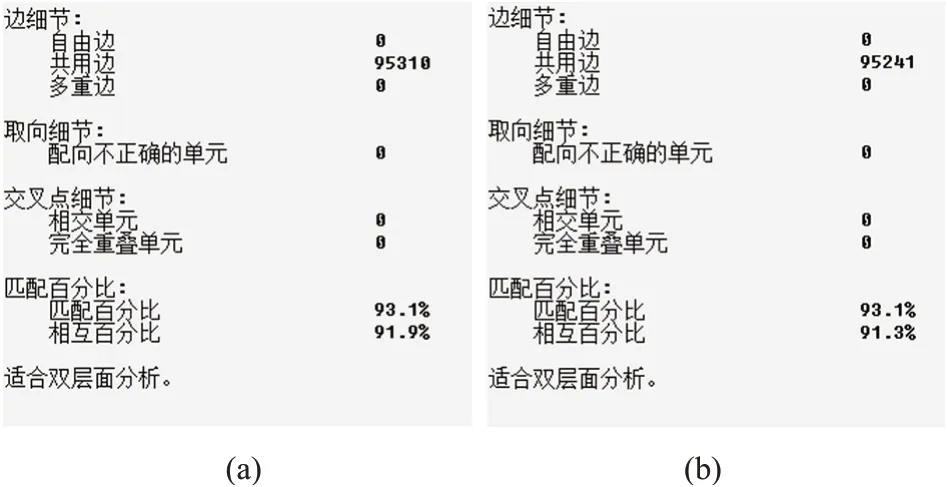

为提高模流分析的精度,首先在CAD doctor中对原始模型和轻量化设计后的模型的圆角、沟槽进行修复,避免丢失面、自相交环路等缺陷出现。在Moldflow中对两模型进行双层面网格划分,网格尺寸为2,得到三角形单元个数分别为63 540 个和63 494 个。创建得到的双层面网格模型如图7 所示。在网格统计中进行检查,所创建的两个网格模型无自由边等缺陷,匹配率均为93.1%,网格质量好,可以进行后续分析。检查结果如图8所示。

图7 有限元分析模型图示例

图8 两模型的网格质量检查结果

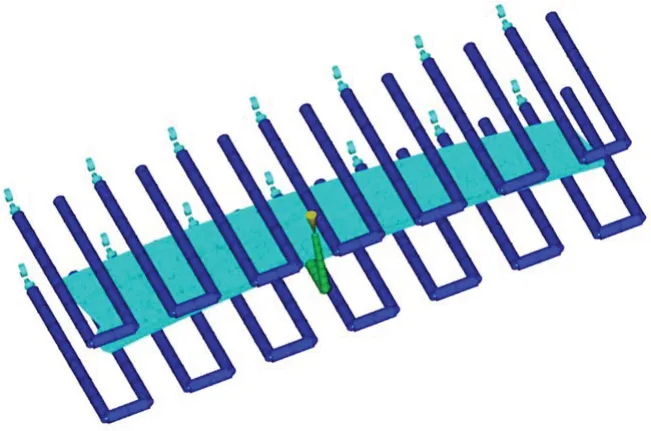

考虑到本研究中B 柱外饰板的厚度均在3 mm及以下,壁厚较小,成型需要较大的注塑压力,采用一模多腔容易导致腔室之间压力不均衡,从而导致生产出的零件存在缺陷和变形等问题,而单腔可以更好地控制零件的品质和稳定性,故采用一模一腔。根据B 柱外饰板结构进行流道设计,采用冷流道和侧浇口,为了减少进料口的痕迹和瑕疵,设置侧浇口入口直径为1 mm,拔模角为30°。根据流道位置及模具结构,采用带有14 个入口的冷却回路。设置完成的浇注系统和冷却系统如图9所示。

图9 浇注系统与冷却系统

2.2 确定工艺参数

在注塑中,工艺参数及其水平的选取对于减小翘曲变形量有重要作用[12-13]。根据前期尝试,当零件上冷却水道温度与下冷却水道温度相同时,零件在Z轴正方向的翘曲较为严重,而当下冷却水道温度高于上冷却水道温度时,翘曲变形量减小明显,两者的对比如图10 所示。综合考虑填充、保压、冷却3个过程,选取熔体温度(A)、保压压力(B)、保压时间(C)、上冷却水道温度(D)、下冷却水道温度(E)和冷却时间(F) 6个关键工艺参数为研究对象,其它参数均采用Moldflow的推荐值。

图10 上下冷却水道温度相同与不同时的翘曲变形对比图

3 正交试验与结果分析

3.1 正交试验方案及结果

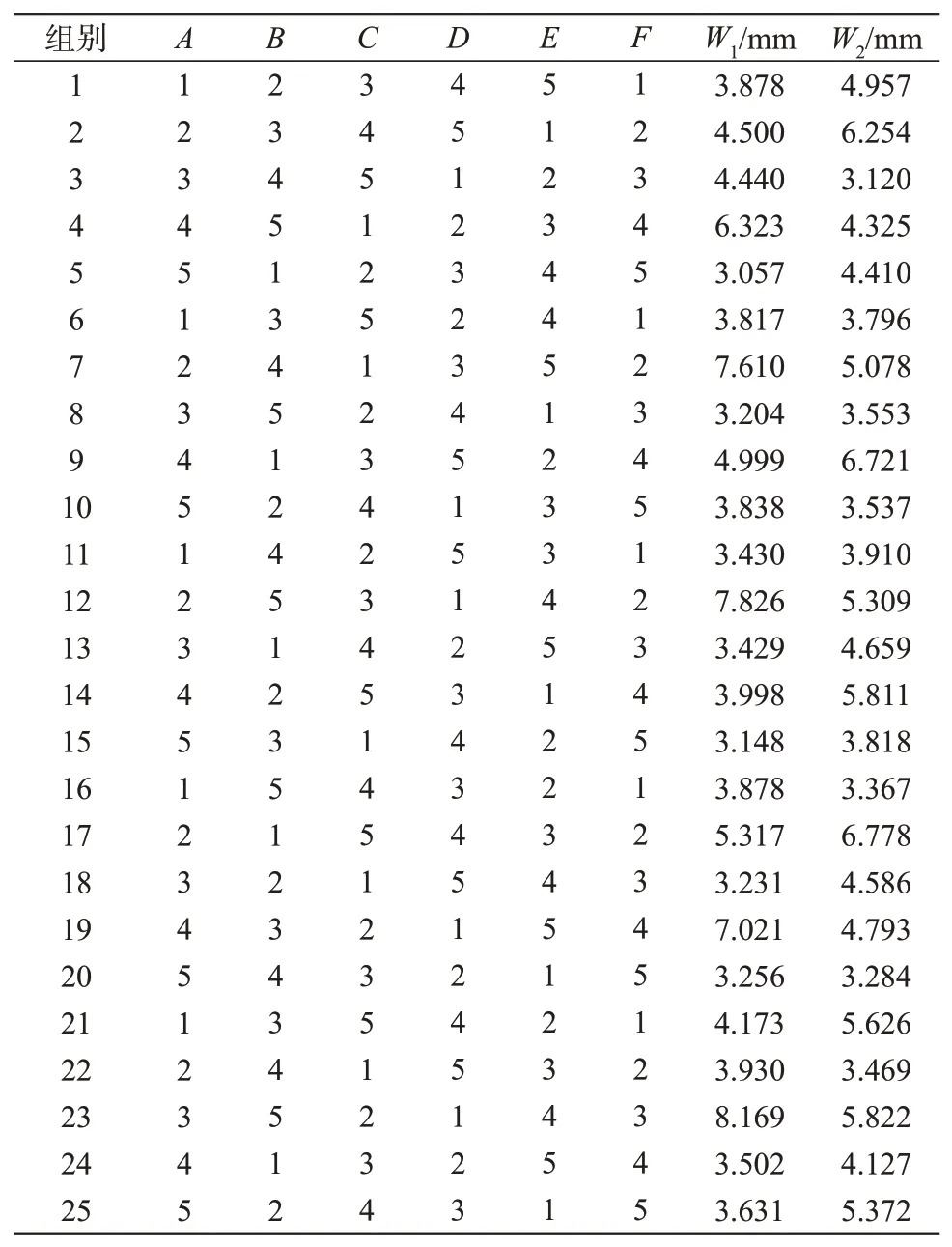

在试验中,确定了六因素五水平的正交试验方案,结果见表2。选用L25(55)正交试验表,设计了25组试验在Moldflow软件中进行模拟,以原始模型的翘曲变形量(W1)、轻量化设计后的模型的翘曲变形量(W2)为质量指标,试验结果见表3。

表2 正交试验因素水平表

表3 正交试验方案及结果

3.2 近似模型的建立与优化

上述选取的6个因素与翘曲变形量之间可能存在高度非线性关系。针对此类非线性问题的优化,许多学者提出了一种解决方法,即通过建立近似模型来进行求解。具体而言,该方法将设计变量在整个变量区间内进行取值,并通过拟合来建立输入变量和目标函数之间的函数模型。最后,通过应用智能优化算法来求解这个近似模型,以找到优化的最佳解[14-15]。

当遇到难以运用精确的数学方程式进行建模的非线性系统时,BP神经网络是一种被证明有效的方法,可用于建立系统之间的关系并处理未知模型。它通过训练过程,利用输入和输出数据之间的关联来建模和预测未知模型的输出结果[16]。对于复杂系统的参数优化问题,遗传算法具有收敛快、通用性强等优点[17]。因此,笔者采用BP神经网络构建近似模型,并运用遗传算法进行寻优,分别得到轻量化设计前后的两饰板模型的最小翘曲变形量并进行比较,以此来验证轻量化设计的合理性。

(1)构建BP神经网络模型。

使用MATLAB 软件工具箱中的神经网络模块对两模型的25 组数据分别进行训练。训练数组设置为70%,验证数组为15%,测试数组为15%,隐藏神经元数为10,选择训练算法为Bayesian Regularization,设置完成后进行训练。神经网络的结构如图11 所示。训练完成后的回归系数如图12 所示,可见通过线性回归分析,两组数据集的预测值与仿真值的相关系数R基本大于0.95,模型的建立是成功的。

图11 神经网络结构图

图12 训练和预测相关系数

(2)遗传算法优化求解。

笔者使用BP 神经网络训练完成后的预测值作为个体适应度值,并应用多目标遗传算法NSGA-Ⅱ来优化输入变量组合。算法中的最优前端个体系数设置为0.5,种群规模和最大进化次数分别设置为200和1 000,各参数的取值范围设置见表4,经过遗传算法迭代得到的最优工艺参数组合及翘曲变形量见表5。

表4 参数范围设置

表5 工艺参数最优组合

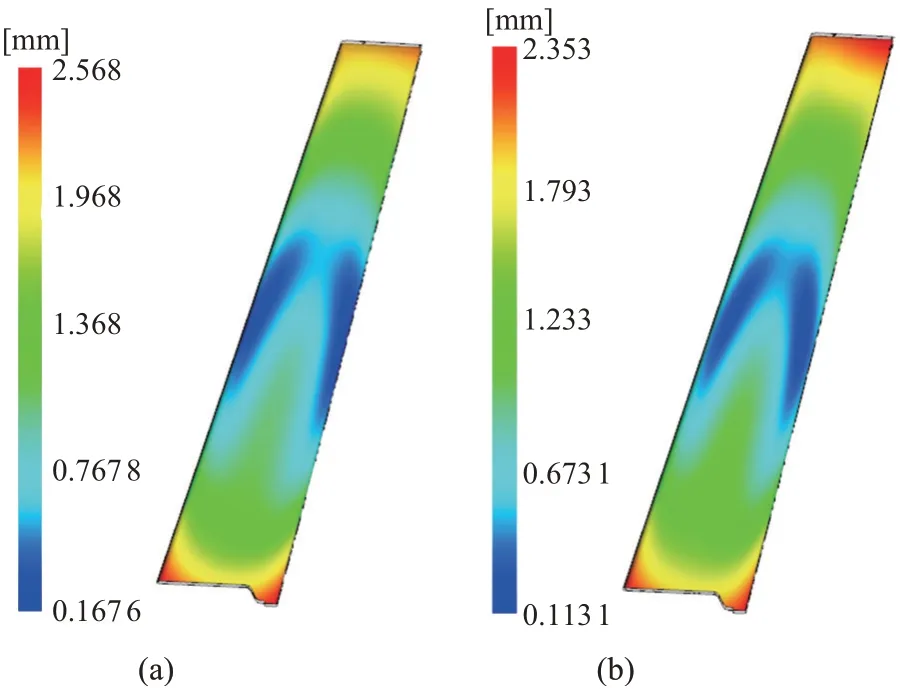

3.3 翘曲优化结果验证

将通过遗传算法优化得到的参数组合进行Moldflow仿真验证,结果如图13所示。仿真得到的原始模型和轻量化设计后的模型最大翘曲变形量分别为2.568 mm 和2.353 mm,与遗传算法优化结果相差均小于1%,这说明优化结果是准确的。在最优参数组合下,轻量化设计后的模型最大翘曲变形量相较于原始模型减小了8.37%,有效改善了制件的装配和使用性能,并满足了翘曲变形量最小化的约束,可见轻量化设计后的模型是合理的。

图13 最优工艺参数组合下两模型的翘曲结果

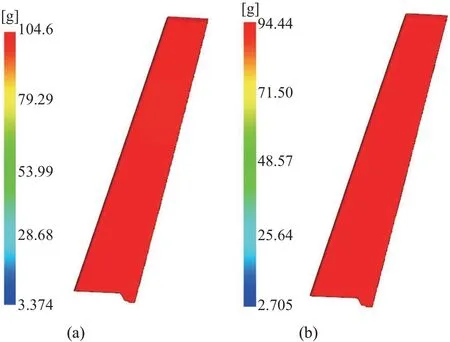

3.4 轻量化效果验证

通过前述分析可知,优化得到的参数组合成功地实现了翘曲变形量最小化的约束。鉴于轻量化的目标,将Moldflow软件分析结果中的制件质量进行对比。最优工艺参数设置下仿真得到的制件质量如图14所示。可见,轻量化设计前后两模型的制件质量分别为104.6 g和94.44 g,制件的质量减轻了9.71%,较好的实现了轻量化的目标。

图14 最优工艺参数设置下两模型的制件质量

4 结论

(1)以汽车B柱外饰板轻量化设计为目标,将饰板刚度仿真受力工况抽象为简支梁模型,根据原始模型有限元仿真结果计算得到的饰板厚度范围为2.67~2.72 mm,结合实际生产经验确定饰板主要壁厚为2.7 mm。在CATIA 软件中建立轻量化设计后的饰板模型,并应用ANSYS 软件再次进行静力学仿真,得到新模型的受力变形量为1.485 1 mm,符合刚度要求。

(2)基于BP神经网络对正交试验所得数据进行处理,得到近似模型,并利用多目标遗传算法NSGA-Ⅱ进行优化求解,得到原始模型与轻量化设计后的模型在最佳工艺参数组合下的最大翘曲变形量分别为2.568 mm 和2.353 mm,轻量化设计后的模型的最大翘曲变形量相较于原始模型减小了8.37%,实现了翘曲变形量最小化的约束,保证了制件的工艺性能与成型性能。同时,轻量化设计后的模型减重达9.71%,实现了轻量化的设计目标。