高阻醇PVDF/超支化聚酰胺共混质子交换膜的制备及性能

2023-11-08宋红霞马丽英陈璐申婧陈志娇宫江宁

宋红霞,马丽英,陈璐,申婧,陈志娇,宫江宁

(贵州师范大学化学与材料科学学院多功能材料实验室,贵阳 550025)

质子交换膜燃料电池(PEMFC)使用质子交换膜作为电解质,具有突出的优点和十分广阔的应用前景,已成为当今世界研究的热点之一[1-2]。由于作为燃料的液体甲醇易于贮存和运输且能量密度高[3],使得直接甲醇燃料电池(DMFC)受到人们广泛关注[4-5]。质子交换膜是DMFC 的核心部件[6],不但起着分隔燃料与氧化剂以避免直接接触的作用[7-8],而且还承担着传导质子的作用[9-10]。因此质子交换膜需要具有良好的质子电导率、力学性能、化学稳定性、热稳定性以及低的燃料渗透性能[11-13]。应用广泛的Nafion 膜具有良好的质子导电性和化学稳定性,但由于其价格昂贵,尤其是严重的甲醇渗透[5]导致无法应用于DMFC中。

近些年,作为具有潜能的磺酸质子交换膜得到广泛研究,比如磺化聚酰亚胺[14-15]、磺化聚醚醚酮[16]、磺化聚芳醚[17]、磺化聚芳醚酮[18-22]质子交换膜等。Wan等[23]设计和制备了磺化聚醚醚酮共混质子交换膜,此膜表现出良好的质子导电性能。Divya等[24]制备了磺化聚醚砜质子交换膜,显现出较低的甲醇渗透性能。Chikumba 等[25]制备的磺化聚醚醚酮类共混膜显示出良好的氧化稳定性。笔者通过设计和优化质子交换膜中的网状交联结构,以有效地提高膜的阻醇性能。

聚偏氟乙烯(PVDF)是一种具有良好耐化学性和耐氧化性的含氟聚合物[26]。笔者采用以前工作制备的一种超支化聚酰胺(HBPA)质子交换膜[27]为模型,将HBPA 与聚偏氟乙烯(PVDF)共混,通过溶液浇铸法制得共混膜,在共混过程中HBPA 与PVDF会自组装形成网状交联结构,如图1所示,在自组装过程中,HBPA结构中含有端羧基基团(—COOH)会与PVDF 中的氟基团(—F)形成分子间氢键。氢键的形成使得膜内组成了网状交联结构,不仅有效地阻止了甲醇渗透,还能适当提升力学性能,从而为应用于DMFC 的高阻醇质子交换膜的开发提供了一定的参考。

1 实验部分

1.1 主要原料

均苯三甲酸(TA):98%,西格玛奥德里奇(上海)贸易有限公司;

对二氨基苯磺酸(DSA):97%,西格玛奥德里奇(上海)贸易有限公司;

N-甲基吡咯烷酮(NMP):99.9%,西格玛奥德里奇(上海)贸易有限公司;

Nafion 117膜:西格玛奥德里奇(上海)贸易有限公司;

无水氯化锂(LiCl):99%,国药集团化学试剂有限公司;

亚磷酸三苯酯(TPP)、吡啶(Py)、聚偏氟乙烯(PVDF)、硫酸亚铁(FeSO4):98%,国药集团化学试剂有限公司。

1.2 主要仪器与设备

核磁共振仪:AVANCE IIIHD 型,400 MHz,德国Bruker公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet6700型,美国Thermo Fisher Scientific公司;

气相色谱仪:9790II型,浙江福立分析仪器有限公司;

电化学工作站:CHI604e型,上海辰华仪器有限公司;

智能电子拉力试验机:XLW-PC型,济南兰光机电技术有限公司;

超高分辨率场发射扫描电子显微镜(SEM):SU-8010型,日本Hitachi公司;

智能热重(TG)分析仪:STA-449 F3 型,德国Netzsch公司。

1.3 共混膜制备

按照笔者以前确定的工艺条件合成大分子聚合物HBPA[27]。合成路线如图2 所示,将TA (2mmmol),DSA (2nmmol,m∶n=1.05∶1),LiCl (0.32 g),TPP (1 mL),NMP (4 mL)和Py (3 mL) (LiCl 用作助溶盐,锂离子可以使聚合物溶剂化,加速缩聚;NMP和Py 用作溶剂;TPP 用作磷酰化剂)加入到100 mL圆底烧瓶中,在氩气气氛中,100 ℃条件下反应2 h。反应完毕,产物用甲醇及纯净水洗涤数次,抽滤后在80 ℃条件下真空干燥24 h。

采用溶液浇铸法,用二甲基亚砜作为溶剂,将PVDF 与HBPA 按照质量比为1∶1,1∶2,1∶3 和1∶4溶解成质量浓度为2%的均匀一致的溶液,倒入直径为7 cm 培养皿中,80 ℃条件下烘干成质子交换膜,分别命名为PH1-1,PH1-2,PH1-3和PH1-4。

1.4 性能测试

(1)质子电导率测试。

共混膜的质子电导率是在相对湿度为100%条件下进行测试的,温度从25 ℃到80 ℃,用电化学工作站测试阻抗,质子电导率的计算公式如式(1)所示。

式中:σ为膜的质子电导率,单位S/cm;w和t分别为膜的宽度和厚度,单位cm;d为电极间的距离,单位cm;R为测量的阻抗值,单位Ω。

(2)甲醇渗透率测试。

复合膜的甲醇渗透率通过“H”型圆柱扩散池测定,其中一个扩散池放入15 mL 的1 mol/L 甲醇溶液,另一个样品池中装入同样体积的去离子水,两个扩散池之间用质子交换膜分隔开,并各用一个磁子搅拌扩散。每隔一个小时从两室内各取出0.5 mL 溶液,甲醇侧舍去,去离子水侧用于甲醇浓度的测试。使用气相色谱仪对取出的待测溶液进行甲醇浓度的测试,甲醇渗透率由公式(2)计算得出。

式中:p为甲醇渗透率,单位cm2/s;A和l分别是有效扩散面积和厚度,单位分别为cm2和cm;CA是甲醇的初始浓度,单位mol/cm3;VB为溶液体积,单位cm3;Δt和ΔC是扩散时间和甲醇浓度,单位分别为s和mol/cm3。

(3)离子交换容量(IEC)测试。

采用酸碱滴定法测试共混膜的IEC。将共混膜浸泡在1 mol/L NaCl 溶液中48 h,使得膜中的H+全部被Na+所代替,然后将交换出来的H+用0.01 mol/L NaOH溶液滴定。IEC值由用公式(3)计算得出。

式中:CI为IEC,单位mmol/g;V为NaOH 溶液体积,单位mL;C为NaOH 溶液浓度,单位mol/L;W为干膜的质量,单位g。

(4)吸水率和溶胀率测试。

吸水率和溶胀率按照以下过程进行:将一块共混膜样品放入去离子水中,室温下静置12 h,然后取出且用滤纸擦干表面水分,记录其质量和体积;再将膜在80 ℃条件下干燥12 h,测量其体积和质量。吸水率和溶胀率由公式(4)和公式(5)计算得出。

式中:WU为吸水率,Wwet和Wdry分别是湿膜和干膜的质量。

式中:VS为溶胀率,Vwet和Vdry是湿膜和干膜的体积。

(5)拉伸性能测试。

取规则长方形的共混膜,测量其长度、宽度和厚度,采用载荷为50 N 的传感器,在位移速度为25 mm/min 条件下,用智能电子拉力试验机测试得到膜的拉伸强度和断裂伸长率。

(6)热稳定性测试。

共混膜的TG 分析在氮气气氛下进行,升温速度为10 ℃/min,从室温测试到600 ℃。

(7)结构表征。

通过核磁共振氢谱(1H NMR)鉴定合成产物HBPA的结构,以氘代二甲基亚砜(DMSO-d6)作为溶剂进行溶解测试。采用FTIR 鉴定HBPA 结构,将HBPA与KBr压片后进行测试。

(8)形貌表征。

共混膜的形貌通过SEM获得,将样品作喷金处理后进行测试。

2 结果与分析

2.1 聚合物HBPA的1H NMR及FTIR分析

聚合物HBPA 的结构采用1H NMR 及FTIR 分析进行鉴定,所得谱图如图3a 和图3b 所示。从1H NMR 图中可以看出,化学位移为11.8 处是聚合物HBPA 的封端基团羧基氢的振动峰,10.9 处左右的特征吸收峰是聚合物HBPA 的酰胺基氢的振动峰,8.9 处是羧基苯环上氢的振动峰,8.0 处是封端羧基间苯环上氢的振动峰。从FTIR 谱图可以得到,1 720 cm-1左右的特征峰是羧基中C=O的伸缩振动峰,952 cm-1左右的特征峰是羧基中O—H的弯曲振动峰,1 513 cm-1左右的特征峰是酰胺中N—H的弯曲振动峰,680 cm-1左右的特征峰是酰胺中N—H的面外弯曲振动峰,1 078 cm-1左右的特征峰是磺酸基的特征吸收峰。由上述分析可以看出,成功合成了聚合物HBPA。

图3 聚合物HBPA的1H NMR和FTIR谱图

2.2 甲醇渗透结果分析

阻醇性能是DMFC重要性能之一。对制备的4种共混质子交换膜及商用Nafion 117膜进行了甲醇渗透率测试,结果如图4 所示。由图4 可以看出,4种质子交换膜表现出良好的阻醇性能,其中PH1-1的甲醇渗透率最小,为5.41×10-7cm2/s。随着HBPA含量的增加,共混膜PH1-4 渗透率升高为13.1×10-7cm2/s。另外,还与商用Nafion 117 膜作了对比,Nafion 117 膜甲醇渗透率高达60.00×10-7cm2/s。从图4 可以看出,4 种共混膜的甲醇渗透率远远低于Nafion 117膜,其中PH1-1膜比Nafion 117膜的甲醇渗透率低了一个数量级。这是由于HBPA中羧基基团(—COOH)与PVDF 中氟基(—F)间形成氢键,组成网状交联结构,有效地阻止了甲醇的渗透。从图5 的SEM 图中可以看出,4 种共混膜横截面均匀光滑。而Nafion 117 膜粗糙且有大量孔隙,甲醇分子更易穿过Nafion 117 膜,这也印证了制备的共混膜具有高效阻醇性能。

图4 4种共混膜及Nafion 117膜的甲醇渗透率

图5 4种共混膜及Nafion 117膜的横截面SEM图

2.3 质子电导率结果分析

质子电导率是质子交换膜一种重要的性能,测试了不同温度下4 种共混膜的质子电导率,结果如图6所示。由图6看出,当温度为20 ℃时,4种共混膜的质子电导率均为最低,随着温度上升,质子电导率均随之上升。质子交换膜的质子电导率与温度呈现出正相关的关系。80 ℃时,PH1-4共混膜的质子电导率最大,达到2.96×10-2S/cm。同时,随着共混膜中HBPA 比例的增大,质子交换膜的质子电导率相应增大,这是由于HBPA 中含有具有质子传导的磺酸基团(—SO3H)。质子传导趋势与所测试的IEC 相一致,如图7 所示。由图7 看出,随着HBPA含量的增加,IEC 值从0.58 mmol/g 增加到1.32 mmol/g。虽然共混膜的质子电导率较Nafion 117膜低[16],但仍可应用。

图6 4种共混膜的电导率-温度曲线

图7 4种共混膜的IEC

2.4 吸水率和溶胀率结果分析

吸水性对质子交换膜的质子传输和溶胀性具有重要的作用,因为在质子传输车载机理中[28],作为质子载体的水分子起着关键的作用。然而,太多的水分子将会导致膜过度地溶胀并且降低膜的尺寸稳定性。表1 列出了4 种共混膜及Nafion 117 膜的吸水率和溶胀率。从表1 结果可以看出,随着共混膜中HBPA含量的增加,膜的吸水率呈上升趋势,其值都大于商用Nafion 117 膜的值。4 种共混膜溶胀率也显示出同样的规律,吸水越多,溶胀自然也就越大。共混膜PH1-4 溶胀率最大,其值为43.90 %,略高于Nafion 117 膜。PH1-3 的溶胀率与Nafion 117膜的相当,而PH1-1和PH1-2的溶胀率明显低于Nafion 117膜,表现出良好的尺寸稳定性。

表1 4种共混膜及Nafion 117膜的吸水率和溶胀率 %

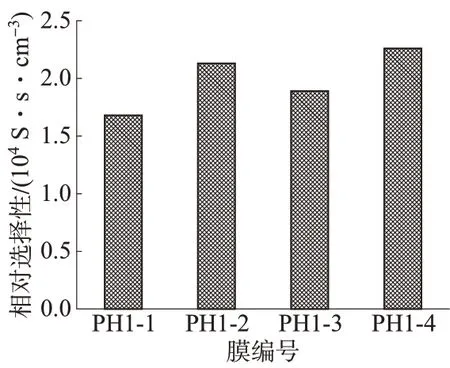

2.5 相对选择性结果分析

为了评价该4种共混膜应用于DMFC的综合性能,采用相对选择性进行评价,相对选择性由公式(6)[29-30]计算得出。相对选择性值越大,表示膜的综合性能越好。4种共混膜的相对选择性如图8所示。由图8 可以看出,4 种共混膜中,PH1-4 表现出最佳的相对选择性,其值达到2.3×104S·s/cm3。其值略低于Nafion 117膜[31],这是由于虽然4种共混膜的阻醇性能良好,但电导率略显逊色,致使相对选择性整体较低,但这不影响共混膜的应用[16]。可见,DMFC应用中,综合电导率和甲醇渗透性能,PH1-4是该4种共混膜中最优的质子交换膜。

图8 4种共混膜的相对选择性

式中:s为相对选择性;σ为质子电导率;p为甲醇渗透率。

2.6 力学性能结果分析

力学性能也是衡量质子交换膜的重要参数之一,它能够从根本上影响质子交换膜及燃料电池的运行寿命[32]。4 种共混膜的拉伸性能如图9 所示。由图9 可以直观看出,该4 种共混膜的拉伸强度值范围从PH1-4 的16.97 MPa 到PH1-1 的38.24 MPa,即共混膜中的PVDF含量越大,膜的拉伸强度越高。另外,商用Nafion 117 膜的拉伸强度为16.50 MPa,而4 种共混膜表现出优于Nafion 117 的拉伸强度,尤其是PH1-1 的拉伸强度为38.24 MPa,远高于Nafion 117 膜的16.50 MPa,是Nafion 117 膜的两倍多。这是由于在HBPA 与PVDF 共混过程中,形成了网状交联结构,有效提升了共混膜的拉伸强度。

图9 4种共混膜的拉伸性能

2.7 热稳定性结果分析

热稳定性反映了质子交换膜对燃料电池运行温度的适应性。图10为4种共混膜的TG曲线。由图4看出,共混膜分解分为3个阶段:第1阶段为30~450 ℃,此阶段为共混膜上吸附的水和溶剂的蒸发以及部分聚合物的降解;第2阶段为450~500 ℃,这一阶段分解速度很快,是共混膜中PVDF 分解引起的;第3阶段为500~600 ℃,这是聚合物主链断裂分解阶段[33]。约450 ℃时,4 种共混膜质量损失不同,这是由于共混膜中含有的PVDF 比例不同,PVDF在此温度时分解失重,共混膜中PVDF的含量越高,失重情况越严重。4 种膜失重5%的温度分别为208,270,275 ℃和422 ℃。由此可见,共混膜PH1-4的热稳定性最好。通常情况下,质子交换膜燃料电池的工作温度为80 ℃左右[34],所以这4种共混膜的热稳定性完全满足质子交换膜燃料电池的操作温度要求。

图10 4种共混膜的TG曲线

3 结论

(1)采用溶液浇铸法,将PVDF 与自制的HBPA共混制成共混膜。在共混过程中,PVDF 与HBPA通过分子间氢键,在共混膜中建立网状交联结构。该结构的建立可有效地阻止甲醇渗透,同时对其它性能也产生了较为显著的影响。

(2)制备的4种共混质子交换膜都表现出良好的阻醇性能。其中PH1-1表现出最优的阻醇性能和拉伸强度,其甲醇渗透率低至5.41×10-7cm2/s,比商用Nafion 117低了一个数量级。该膜的拉伸强度高达38.24 MPa,是商用Nafion 117的两倍多。

(3) 4 种共混膜中,PH1-4 失重5%的温度为422 ℃,表现出最优的热稳定性。同时这4 种共混膜完全符合质子交换膜燃料电池的运行温度要求。

(4)为了综合评价该4 种共混膜应用于DMFC的综合性能,采用相对选择性进行评价,发现PH1-4表现最佳。可见,在DMFC 应用中,综合电导率和甲醇渗透性能,PH1-4 是该4 种共混膜中最优的质子交换膜。

综上所述,在共混膜中利用PVDF 与HBPA 的氢键作用组成网状交联结构,可提高共混膜的阻醇性能,并且可通过改变HBPA 的含量来调节膜的其它性能,这为高阻醇质子交换膜的开发研究提供了一定参考。