水硅比调控有机-无机杂化SiO2膜制备与乙酸脱水渗透汽化性能

2023-11-07张子男任秀秀吴梓豪刘若妍

张子男, 任秀秀, 钟 璟, 徐 荣, 郭 猛, 吴梓豪, 刘若妍

(常州大学 石油化工学院, 江苏省绿色催化材料与技术重点实验室, 常州 213164)

乙酸作为一种重要的化学原料和生产许多重要化学品的溶剂,已经成为全球50大化学品之一[1-2].乙酸/水的分离是乙酸生产和应用过程中重要的一步.渗透汽化膜分离技术是一种高效、节能、环保的分离技术,在有机溶剂脱水方面表现出了优异的性能[3].乙酸/水的分离体系严苛,这使得膜材料需要具有良好的耐酸性和水热稳定性,而同时具有这两种性质的膜材料报道有限.

新型有机-无机杂化SiO2膜是一类由Si-O-Si连接有机基团构成的网络结构,尤其是由1,2-双(三乙氧基硅基)乙烷(BTESE)制备的膜,在两个硅原子之间加入了-CH2-CH2-有机基团,使得该类型膜具有优异的水热稳定性,并在液体分离中表现了较为优异的性能[4-5].Castricum等[6]使用BTESE为前驱体制备了微孔桥联杂化硅膜,将该膜在150 ℃下用于渗透汽化丁醇脱水,在长达一年半的连续测试中选择性基本不变.Tsuru等[7]首次将BTESE膜用于渗透汽化乙酸脱水,在75 ℃下分离质量分数为90%的乙酸水溶液,渗透通量为2~4 kg/(m2·h),分离因子为200~500,在1 800 h的测试中该膜表现了较好的耐酸稳定性.然而BTESE膜对于乙酸/水的分离因子较低,由于乙酸分子的动力学直径为0.43 nm,而目前制备的BTESE膜的孔径大多在0.46~0.65 nm之间[8],对乙酸分子和水分子的筛分作用较弱,导致其分离选择性较差.为了提高BTESE膜的性能,Waseem Raza等[9]通过对合成的BTESE膜进行HCl后处理改性,使膜结构更为致密,该膜在80 ℃下分离质量分数90%的乙酸水溶液,通量为2.07 kg/(m2·h),分离因子增大为780.与其他膜材料相比[10-11],BTESE膜的分离性能仍然有改善空间.

通过控制孔径的大小来提高分子筛分能力是提高膜分离性能的有效方法.根据溶胶-凝胶机理,通过控制水硅比参数去调整溶胶网络孔径是最为直接的方式[12].

其水解聚合反应如下所示[13]:

(1)

(2)

(3)

根据反应机理,通过反应(1)中水的增大会促进Si-OEt的水解,进而生成更多的Si-OH,在反应(2)~(3)中Si-OH聚合生成更多的Si-O-Si基团,最终会导致网络会变得更加致密,提高分离选择性[14-15].通过调整水硅比改性BTESE膜且用于渗透汽化乙酸脱水未见报道.

因此,本文考察了不同水硅比进行溶胶合成,然后采用溶胶-凝胶法制备BTESE膜,着重研究了水硅比为60和180对溶胶及膜孔径的影响.采用渗透汽化乙酸脱水对膜的分离性能进行评价,对最优水硅比的膜进行了不同操作条件和长期稳定性测试.

1 实验部分

1.1 材料与试剂

多孔α-Al2O3陶瓷管支撑体(平均孔径1 μm,直径12 mm,孔隙率30%,南京工业大学提供);1,2-双(三乙氧基硅基)乙烷(BTESE,96%,阿拉丁试剂有限公司);正丁醇锆(80%,阿拉丁试剂有限公司);正硅酸乙酯(98.5%, 凌峰化学试剂);盐酸(HCl,分析纯,国药试剂有限公司);无水乙醇(99.8%,国药试剂有限公司);氧化铝(α-Al2O3,1和0.2 μm,99.9%,阿拉丁试剂有限公司).

1.2 BTESE膜的制备

BTESE溶胶的制备:取一定量的BTESE溶于无水乙醇,在搅拌过程中加入一定量的HCl/H2O溶液,各物质的摩尔比为BTESE∶H2O∶HCl=1∶X∶0.2(X=60,120,180,240),通过调节乙醇的加入量使BTESE的质量分数保持为5%,然后在40 ℃的水浴下搅拌反应2 h,得到不同水配比的BTESE溶胶.

BTESE膜的制备:首先将两种α-Al2O3粒子分别擦涂于陶瓷支撑体上,然后放入550 ℃的管式炉中煅烧20 min,重复3次,用于填充支撑体表面的缺陷.然后将SiO2-ZrO2溶胶(见参考文献[16-17])擦涂在涂覆过粒子层的陶瓷管支撑体上,在550 ℃空气气氛下煅烧20 min,重复此过程8次形成过渡层.最后擦涂不同水配比BTESE溶胶,在空气气氛下煅烧20 min,并重复此过程3次,形成分离层.

1.3 膜的结构表征和性能测定

1.3.1结构表征方法

采用傅里叶变换红外光谱(FTIR, Nicolet iS50)对材料的化学结构进行表征;采用热重分析仪(TG, NETZSCH 209F3)对材料的热稳定性进行表征;采用比表面及孔径分析仪(BET, Micromeritics ASAP 2020)对样品进行N2吸附-脱附表征;采用场发射扫描电镜(SEM, Zeiss SUPRA 55)观察膜的表面和截面形貌.

1.3.2膜的性能测定

采用渗透汽化实验装置对乙酸水混合物进行分离,渗透汽化装置如其他文献所示[18].原料质量分数为90%乙酸/水溶液,通过水浴对其进行加热至75 ℃,膜的渗透侧压力通过真空泵保持在0.4 kPa以下.采用气相色谱法(PANNA, A60)分析原料液和渗透液浓度[19].

膜的渗透通量[J,kg/(m2·h)],分离因子(α)和分离指数[PSI,kg/(m2·h)],利用式(4)~式(6)计算[20]:

J=Q/(At)

(4)

(5)

PSI=J(α-1)

(6)

式中:Q为渗透液质量,kg;t为操作时间,h;A为有效的膜面积,m2;Y和X分别为渗透液和原料液中的水(w)和乙酸(a)的质量分数.

2 结果与讨论

2.1 BTESE干凝胶及膜的表征分析

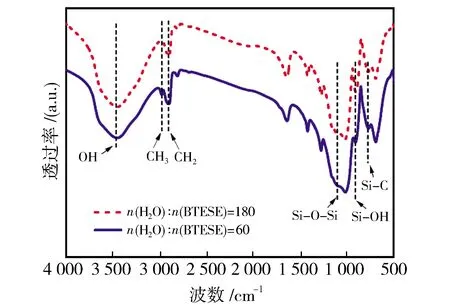

不同水配比的BTESE溶胶在60 ℃下进行干燥,对形成的干凝胶在空气气氛中经过250 ℃焙烧20 min后进行FTIR表征,如图1所示.在790 cm-1处的峰为Si-C的伸缩振动峰,在900 cm-1左右的峰为Si-OH的伸缩振动峰.而在1 020~1 200 cm-1的峰为Si-O-Si的伸缩振动峰,该特征峰的出现表明通过溶胶-凝胶过程成功的水解聚合形成了杂化硅网络.BTESE中-CH2-CH2-的特征峰出现在2 920 cm-1(C-H的伸缩振动峰),来自乙氧基基团的CH3特征峰出现在2 980和1 280~1 420 cm-1(C-H的弯曲振动峰),而在3 450 cm-1处的宽峰为羟基(O-H)和BTESE吸附水的伸缩振动峰.当水配比从60增加至180时,来自乙氧基中C-H键特征峰减小,Si-OH键特征峰增大,Si-O-Si键特征峰增大,这表明水配比的增大使更多的乙氧基水解造成了C-H键特征峰的减小和Si-OH键特征峰增大,而生成的Si-OH又聚合成更多的Si-O-Si键,更多的Si-O-Si键会使硅网络更为致密[21-22].

图1 BTESE干凝胶的FTIR谱图Fig.1 FTIR spectra of BTESE dry gels

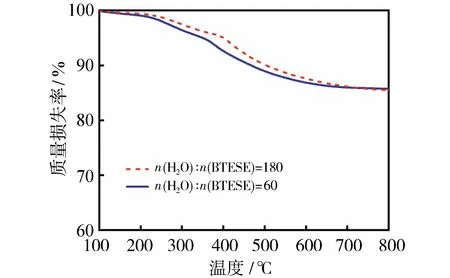

图2为BTESE干凝胶在空气气氛下的热重曲线图.干凝胶在140 ℃以下的失重是因为干凝胶中的水与有机溶剂的脱附以及骨架中结合水的蒸发.其次,在140~340 ℃时,样品失重是由于Si-OH间脱水缩合形成Si-O-Si[23].最后,样品在340~800 ℃的失重是因为BTESE骨架中的未反应有机基团-CH2-CH2-和乙氧基基团受热分解,可以看到这部分失重会随着水硅比的增大而减小,与FTIR结果一致,这证明水硅比增大促进乙氧基水解,剩余的乙氧基减少,从而导致热重分析时340~800 ℃的失重减少.为了促进缩合并保持结构的稳定性[24],BTESE的煅烧温度设定在250 ℃是适宜的.

图2 BTESE干凝胶的热重分析图(空气气氛)Fig.2 TG curves of BTESE dry gels (air atmosphere)

为了确定不同水硅比对杂化硅的孔径影响,对250 ℃焙烧后的BTESE干凝胶进行N2吸附-脱附和孔径的表征,如图3所示.由图3(a)可见,曲线为第Ⅰ类等温线,这是典型的微孔材料[25].这与图3(b)H-K算法得到的孔径分布图的结果相一致,为孔径分布小于2 nm为微孔材料的本质特征.当水硅比增大,吸附量增大,BET的比表面积也随之从470 m2/g增大到609 m2/g.水硅比为180的样品中,孔径分布主要集中在0.404 nm左右,而水硅比为60的样品,孔径分布主要集中在0.484 nm左右,进一步表明增加水硅比促进了水解聚合反应,有利于形成更小孔径[21].

图3 BTESE干凝胶的N2吸附-脱附曲线图(a)及孔径分布(b)Fig.3 N2 adsorption-desorption curves (a) and pore size distribution of BTESE dry gels (b)

对水硅比180制备的BTESE膜进行SEM表征,如图4所示.BTESE膜表面连续,无明显缺陷;在截面图中,由于BTESE分离层与中间层难以区分,其厚度共约为300 nm,膜层较薄.

图4 BTESE膜(a)表面和(b)断面SEM图Fig.4 SEM images of BTESE membrane (a) surface and (b) cross section

2.2 BTESE膜渗透汽化乙酸脱水性能

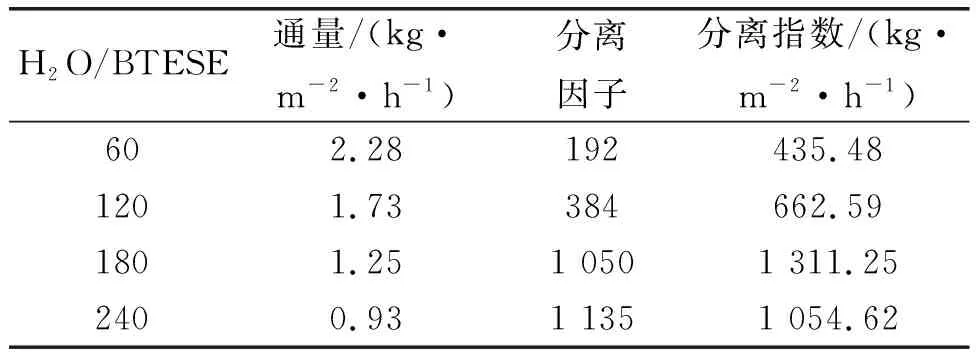

将水硅比为60,120,180,240制备的BTESE膜进行渗透汽化分离乙酸/水溶液,得到性能如表1所示.当水硅比从60逐渐增大到240的过程中,通量从2.28 kg/(m2·h)下降到0.93 kg/(m2·h),而分离因子从192增加到1 135.这说明随着水硅比的增大,杂化硅网络变得更加致密,与FTIR和BET表征相符.对四种不同水硅比的膜进行渗透汽化分离指数计算,水硅比为180有机硅膜分离指数最高,说明该膜的综合性能较好,其通量和分离因子分别为1.25 kg/(m2·h)和1 050.与文献[7]相比,本文通过水硅比的调控制备的BTESE膜表现了更高的渗透汽化乙酸脱水的分离因子.

表1 水硅比对膜PV性能的影响

图5为不同原料液温度对水硅比为180的BTESE膜乙酸脱水性能的影响(原料质量分数为90%乙酸/10%水).随着进料温度从55 ℃升高到85 ℃,通量从0.61 kg/(m2·h)升高到1.38 kg/(m2·h),分离因子从850升高到1 060.进料侧水的饱和蒸气压随着温度的升高而增加,使得膜两侧蒸气压差增大,推动力提高,导致通量增大[26].随着温度的升高,乙酸的渗透速率要远小于水的渗透速率,从而导致渗透侧水含量增大,膜的分离因子得到了提高.

图5 进料温度对BTESE膜渗透汽化性能的影响Fig.5 Effect of feed temperature on pervaporation performance of BTESE membrane

在75 ℃下考察乙酸浓度对BTESE膜渗透汽化性能的影响.如图6所示,随着料液中乙酸的质量分数从60%逐渐增加到90%,通量从2.9 kg/(m2·h)降低到1.25 kg/(m2·h),分离因子从685增大到1 050.水通量随着乙酸浓度的增加而减小,这是由于毛细吸力压力与渗透压之间的驱动力差减小所致.乙酸浓度越高,乙酸分子之间的氢键缔合以及在杂化硅网络上吸附作用越强,最终使水和乙酸渗透的有效孔径减小,导致总通量降低,分离因子增加[9,27].

膜的长期运行稳定性在实际应用中非常重要.选用水硅比为180的膜,进行渗透汽化乙酸脱水性能测试后,将一个膜浸泡在质量分数90%乙酸/水溶液中,另一个放于空气中,每隔一定时间进行渗透汽化实验,测试的温度为75 ℃,料液为90%乙酸/水溶液,得到性能如图7.在80 d的时间中,分别置于乙酸和空气中的膜,其渗透侧含水量均保持在99%以上,表明该膜的结构未被破坏,具有长期的耐酸稳定性和耐氧化化学稳定性.在80 d后,通量稍有下降.

图7 膜在(a)酸环境中和(b)空气环境中长期运行稳定性Fig.7 Long-term operational stability of the membrane under (a) acid and (b) air system

3 结论

通过溶胶-凝胶法制备了具有微孔的BTESE有机-无机杂化SiO2膜,并应用于渗透汽化乙酸脱水.考察了不同水硅比制备BTESE膜对渗透汽化乙酸脱水性能的影响.通过增大水硅比,BTESE水解聚合程度加剧,杂化硅网络变得更加致密.水硅比为180的膜在75 ℃下渗透汽化90%乙酸/水溶液,通量和分离因子分别为1.25 kg/(m2·h)和1 050,表现了最佳的渗透汽化综合性能.随着进料温度和乙酸浓度的增加,分离因子均增大.在80 d的稳定性测试中,该膜在酸溶液和空气环境中表现了长期耐酸性和耐氧化化学稳定性.