PVDF超疏水膜的研制及空气过滤初探

2023-11-07史艳阳陈小乐苗闪闪武春瑞吕晓龙

史艳阳, 陈小乐, 苗闪闪, 方 强, 武春瑞, 吕晓龙

(省部共建分离膜与膜过程国家重点实验室, 材料科学与工程学院, 天津工业大学, 天津 300387)

空气过滤是一种将悬浮在大气中的粉尘颗粒污染物分离出来的工艺,其基本原理是利用滤料两侧的压力差来使含尘气体的粉尘颗粒被拦截,而气体部分通过滤料,从而实现对气体和粉尘颗粒污染物的分离,保护环境及人类的身体健康.气固分离膜截留粉尘的机理主要有直接拦截、惯性碰撞、扩散效应、重力效应、静电效应等[1].

空气过滤技术是常见的大气污染的控制技术,用于拦截空气中油滴、水滴和NaCl颗粒。过滤核心部件主要是静电纺丝纳米纤维膜或金属丝网制备的滤网.由于静电纺成本相对较高,耗时长、生产效率低等缺点.现已报道其他关于空气过滤膜的制备方法,目前采用相分离技术制备的多孔膜已经成为空气过滤的主要滤材,其过滤效率可以达到高效微粒空气(HEPA)过滤器(99.97%)的水平,甚至可以达到超高效(ULPA)过滤器(99.999%)的水平.Bulejko等[2]研制的聚丙烯中空纤维膜对燃烧香棒形成的气溶胶颗粒60 nm以上的颗粒收集率高于99%.针对多孔膜压降过大的问题,Wang等[3]开发出一种过滤效率高、空气阻力小PVDF中空纤维膜,掺杂SiO2并采用KOH蚀刻工艺制得,PVDF中空纤维膜对N2的透过率显著提高,对NaCl颗粒和癸二酸二乙基己酯(DEHS)颗粒的过滤效率均达到99.9999%,与单纯采用PVDF材料制备的膜相比,空气过滤过程压降下降了20%左右,最低可达2096 Pa.Wang等[4]采用NIPS法制备了抗菌环保型壳聚糖/聚乙烯醇(CS/PVA)平板膜,其压降值达到了633.5 Pa.而通过其他方式制备的多孔膜通常也会面临这一问题,如Wang等[5]通过干喷湿纺工艺开发了具有高透气性的不对称聚偏二氟乙烯聚乙二醇(PVDF-PEG)中空纤维膜,并首次用于空气超细颗粒过滤,对几何平均尺寸约为30 nm的多分散NaCl颗粒的过滤效率达99.999%,压降高达5 000 Pa.在空气过滤的应用中如何降低其压降成为多孔膜制备的关键问题.采用相分离技术制备的多孔膜通常呈现非对称结构,表皮层致密、表面孔径小,限制了表面的孔隙率,产生了过大的压降,导致了高堵塞率[5].Wang等[6]发现,在制备应用于空气过滤的多孔膜时,使得所制备的膜恰好覆盖无纺布的表面,此时所制备的膜具有较低的空气过滤阻力和较高的空气过滤效率.证明了使用无纺布作为基材制备多孔膜是减小其压降的有效措施,为空气过滤膜材料制备提供新的思路.

本文采用非溶剂致相转化法制备PVDF超疏水膜,以无纺布为基底,通过改变铸膜液中添加剂氯化锂的浓度调控膜结构,并通过膜结构性能和空气过滤过程压降性能的表征,探究添加剂氯化锂浓度对疏水膜结构与性能的影响.

1 实验

1.1 主要材料和仪器

PVDF,Solef6010,法国Solvay公司;N,N-二甲基乙酰胺,纯度>99.0%,日本三菱化工;氯化锂(LiCl),分析纯,天津市风船化学试剂科技有限公司;丙二醇,分析纯,天津市风船化学试剂科技有限公司;去离子水,电导率小于10 μS/cm,实验室自制;无纺布,TA3631,上海天略纺织新材料有限公司.

Phenom XL台式扫描电镜,荷兰Phenom-World公司;Nicolet iS50傅里叶变换红外光谱仪,美国Thermofisher公司;DSA30S全自动接触角测量仪,德国KRUSS公司;Porolux 1000毛细流孔径仪,比利时Porometer有限公司;Topas AFC-131空气过滤测试仪,德国Topas.

1.2 铸膜液的配制

首先配制确定比例的PVDF/DMAc/丙二醇溶液,搅拌溶解后,再加入质量分数为3.3%的纯水和0%~5%的无水氯化锂,持续搅拌约6 h,完全溶解后静置脱泡约1.5 h备用.对应铸膜液中添加剂浓度的膜编号依次为M0~M5.

1.3 铸膜液黏度的测定

先准备为铸膜液保温的油浴,再将铸膜液倒入合适的容器中,放入油浴.在黏度计上调到合适的参数,并选取合适的转子,安装至黏度计上开始测试,每一组份分别平行测定3次,结果取平均值.

1.4 PVDF膜表征方法

1.4.1PVDF膜形貌的表征

使用Phenom XL台式扫描电镜观察膜表面以及断面形貌.在进行观察前将干燥充分的膜剪裁合适的大小,其中使用液氮将PVDF膜进行淬断,获得合适的断面.为增加样品的导电性,用导电胶将其粘贴在铝制的样品台上,用铂金溅射处理膜表面和截面.在处理好的样品上选取不同位置进行观察,然后拍照保存.

1.4.2PVDF膜接触角测试

使用全自动接触角测量仪对膜表面的疏水性进行表征.接触角>90°为疏水膜,接触角越大,说明膜表面的疏水性越好.选取一定长度和宽度的干燥膜,利用双面胶贴在载玻片的一侧,将载玻片放在载物台上进行测试.使用0.5 mm针头滴出约0.5 μL水滴在膜表面上,记录5 s后接触角的大小,对每1个样品测试5次,取其平均值.

1.4.3膜孔径分布以及孔隙率测试

(1) 膜孔径测试

用毛细流孔径分析仪测定膜的孔径分布与气通量.根据测试仪器模具的大小,裁剪一定大小的膜片,将其放在无水乙醇浸泡20 min,等到样品膜被完全浸润后,将膜片放入模具中,开始测试[7].

(2) 孔隙率的测试

在测试前根据模具的大小将膜裁剪成合适的大小,每种样品取3张膜片用来计算误差,先将其泡在无水乙醇中完全浸润后使膜孔到打开,再用去离子水将乙醇置换出来,随后再放进装有干净的去离子水中,4 h后取出样品.将膜表面水份擦拭干净,进行称量并计数T1,随后将称量好的湿膜放进烘箱中,每隔4 h拿出来称量一次直到恒重,得到的干膜的质量为T2,根据以上的测试结果并基于式(1)计算膜的孔隙率[8]:

(1)

式中:w为孔隙率,%;T1为湿膜质量,kg;T2为干膜质量,kg;Dw为水的密度1.00 g/cm3;Dp为聚合物的密度,1.78 g/cm3.

1.4.4PVDF平板膜压降和透气性能表征

(1) 压降的测定

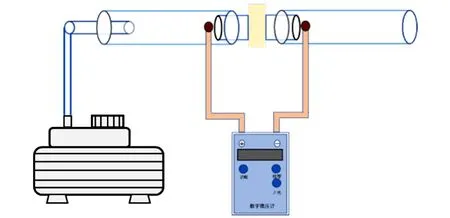

将事先准备好的膜片装在压降装置的样品池中,使用空压机通入气体,在测试中通过调节流量计来控制气体流量,数字微压表测量通过膜前后的压差大小,测试装置如图1所示.

图1 膜压降分析装置Fig.1 Film pressure drop analysis device

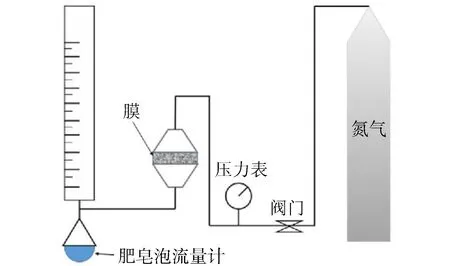

图2 膜气体渗透通量测试分析装置Fig.2 Test and analysis device for membrane gas permeation flux

(2) 气体通量的测定

首先将室温条件下完全干燥的膜裁剪出合适的大小,将膜放入空气过滤性能表征系统,读取空滤系统的初始压力并启动系统运行,采用式(2)计算膜的气体渗透通量.

(2)

式中:q为膜的气体渗透通量,mL/(m2·s· Pa);V为一定时间内透过过滤系统的空气体积,mL;S为膜片的有效测试面积,m2;t为过滤时间,s;p为测试初始压力,Pa.

1.4.5空气过滤性能测试

所得的超疏水性薄膜用滤料过滤测试仪进行过滤性能测试,测试粒子为氯化钠粒子,测试流量大小为 95 L/min,测试面积为 176 cm2.过滤效率与过滤阻力是过滤材料最基本的性能,对于膜过滤材料的过滤效率表征,通过上下游粒子数计算纤维材料实际过滤效果,计算如式(3)所示:

(3)

式中:E是纤维滤膜的过滤效率,%;Cu和Cd分别是过滤上下游空气中颗粒物的粒子数.

2 结果与讨论

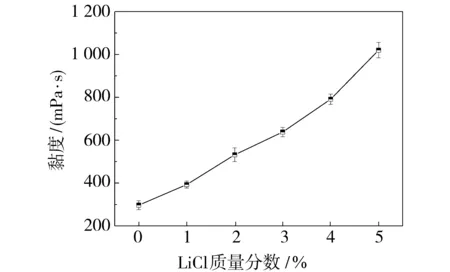

2.1 氯化锂浓度对铸膜液黏度影响

由图3可知,氯化锂的质量分数从0%增加到5%,铸膜液黏度从297 mPa·s增加到1 020 mPa·s.这主要是因为,Li+能够与PVDF材料上电负性很高的F产生离子-偶极作用,从而聚偏氟乙烯链在溶液中伸展,增加了聚偏氟乙烯链的自由体积,铸膜液的黏度增大.随着氯化锂浓度的增加,聚合物链的迁移进一步受到限制,所以黏度随着氯化锂颗粒浓度的增加而增加[9].黏度的增大可能导致相转化过程中传质速率的降低,进而影响膜的结构和性能.

图3 LiCl浓度对铸膜液黏度的影响Fig.3 Effect of LiCl content on the viscosity of the casting solution

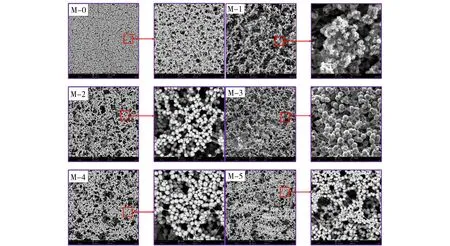

2.2 氯化锂浓度对PVDF对膜形态结构的影响

从PVDF膜的表面形态结构图(图4)可以看出,当铸膜液中LiCl质量分数从0%增加到1%时,膜上表面出现球粒结构,当氯化锂含量继续增加到3%时,球粒结构增加到最大,继续增加氯化锂含量球粒结构开始减小.表明一定量的氯化锂添加剂能够影响相转化速率,能够使PVDF结晶,但是随着添加剂氯化锂的增加,铸膜液的黏度增大,导致相转化速率减缓,发生延迟分相使得结晶变小.

图4 PVDF膜表面SEM Fig.4 SEM image of PVDF membrane surface

PVDF平板膜的断面图如图5所示,可以看出截面由球粒结构堆积而成.随着氯化锂质量分数从0%增加到5%,截面的厚度逐渐增加,是由于随着氯化锂含量的增加铸膜液的黏度增大,铸膜液在向无纺布渗透慢慢减少,使膜的厚度增加.从宏观可以获得断面SEM显示的不同大小的球晶,随着氯化锂质量分数从0%增加到3%,球粒结构逐渐增大,而随着氯化锂含量继续增加到5%,球粒结构又开始减小,且堆积逐渐紧密.这是由于这是由于添加剂的加入Li+能够与PVDF上电负性很高的F产生离子-偶极作用,铸膜液黏度的升高,进而影响相转化速率,PVDF结晶过程是在相分离速率控制下的高分子结晶过程,相转化速率减慢导致球粒结构变小[10].

图5 PVDF膜断面SEM图Fig.5 SEM image of PVDF membranes crossing section

2.3 铸膜液中氯化锂浓度对膜性能的影响

如图6所示,随着铸膜液中氯化锂浓度的增加,膜表面纯水接触角呈现先逐渐增加再减小的趋势,当氯化锂质量分数为3%时,达到最大值161°;随着氯化锂含量的进一步增加,接触角减小.从膜的结构可以看出添加剂的加入改变了膜的晶型结构,微球结构具有较高的粗糙度,从而降低了水接触的表面积,导致接触角的增加.当质量分数超过3%时,接触角降低.这是由于氯化锂的加入,铸膜液黏度的升高,相转化速率减慢导致膜表面球形结构变小,接触面积增大,减小了接触角.

图6 铸膜液中LiCl浓度对PVDF膜接触角的影响Fig.6 Effect of LiCl contentration on the contact angle of PVDF membranes

2.4 铸膜液中氯化锂浓度对膜孔径以及孔隙率的影响

不同氯化锂浓度制备的PVDF平板膜孔径如图7所示.膜平均孔径随着添加剂氯化锂含量的增加先增加后减小.当氯化锂质量分数从0%增加到3%时,膜的平均孔径从7.67 μm减小到4.2 μm;当氯化锂含量进一步增加到5%时,相应制备PVDF膜的平均孔径增大到4.98 μm.随着氯化含量的增加孔径先减小是由于一定量的氯化鲤添加剂能够改变PVDF膜的结晶,结晶堆积在一起形成紧密的结构,膜孔径减小;而随着氯化鲤含量的继续增加孔径出现增大的原因是当氯化锂加入到铸膜液中使黏度增大,发生延迟分相, 结晶结构减小形成更大的间隙,膜的孔径增大[10].

图7 铸膜液中LiCl浓度对PVDF孔径的影响Fig.7 Effect of LiCl concentration on PVDF pore size in casting solution

如图8所示,铸膜液中氯化锂浓度对制备的PVDF膜孔隙率影响呈现先增加后减小的趋势.一是由于LiCl具有良好的溶解性,在凝固浴中很容易溶解,所以形成了高孔隙率膜[11].二是热力学不稳定对孔隙率的影响更大,在相分离的过程中动力学影响表面孔径和孔隙率的大小,孔隙率随着热力学影响的增加而显著增加,LiCl-NMP溶液的黏度随着氯化锂浓度的增加而增加导致热力学不稳定,造成孔隙结构被改善[12],出现孔隙率上升的趋势;随着添加的氯化锂浓度的增加,黏度增大对该体系也造成了动力学的改变,相转化速率减慢,发生延迟分相,所以膜的孔隙率又出现下降的趋势.

图8 铸膜液中LiCl浓度对PVDF孔隙率的影响Fig.8 Effect of LiCl concentration in casting solution on porosity of PVDF

2.5 铸膜液中氯化锂浓度对透过性能的影响

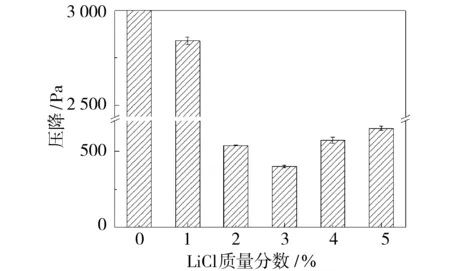

图9为PVDF膜气体通量与铸膜液中氯化锂含量之间的关系.从图9中可以看出随着铸膜液中氯化锂浓度的增加,膜的气体渗透通量呈现出轻微增加,当氯化锂质量分数为3%时出现下降的趋势.当氯化锂质量分数为3%时,膜的气体渗透通量为52±4.6 mL/(m2·s·Pa).如图10 为LiCl含量与压降之间的关系图,随着氯化锂的增加,压降先减小后增加,在氯化锂质量分数为3%达到最小为401 Pa.膜的压降与气通量的变化趋势是相关的,在氯化锂质量分数为1%时,压降超过3 000 Pa.在随着氯化锂质量分数达到3%时,压降达到最小值,然后随着氯化锂浓度的进一步增加,压降开始增大.

图9 LiCl含量对气体渗透通量的影响Fig.9 Effect of LiCl content on gas permeation flux

图10 LiCl含量对压降的影响Fig.10 Effect of LiCl content on pressure drop

膜的气体渗透通量和压降与孔隙率有关,随着氯化锂质量分数从0%~3%,膜的孔隙率逐渐增加在3%达到最大值,导致膜的透气性达到最大,压降最小;氯化锂含量进一步增加到5%时孔隙率减小,导致膜的透气性减小,压降增大.随着氯化锂含量的增加膜海绵形状的球形结构增加,在氯化锂含量为3%时膜的球形结构达到最大疏松,膜的透气性达到最大反之压降达到最小.

2.6 铸膜液中氯化锂浓度对空气过滤效率的影响

如图11为氯化锂含量与空气过滤效率之间的关系.空气过滤效率是根据可穿透离子大小及过滤微尘数量来区分的.使用5.3 cm/s的空气流速是因为对于空气过滤材料工业应用的欧盟使用标准要求的空气流速就是5.3 cm/s,所以使用了此流速进行空气过滤.在进行空气过滤时,过滤结果是通过4种过滤机理协同作用的结果.对于粒径大的颗粒(10 μm及以上),颗粒在运动至过滤材料前就会有大部分因为重力作用而沉降.对于粒径特别小的颗粒,在非常低的空气流速下,颗粒物会由于布朗运动而被拦截.在空气流速适中时,主要还是通过直接拦截和惯性冲击来进行颗粒物的过滤[13].本文在5.3 cm/s的空气流速下过滤氯化钠(NaCl)气溶胶时,过滤效率可以达到90%左右.在未加入氯化锂之前过滤效率虽高,但压降也远远超过最优值(大于3 000 Pa),从图中可以看出由于氯化锂的加入,过滤效率呈现出轻微上升的趋势,从90%增加到99%.

图11 LiCl浓度对空气过滤效率的影响Fig.11 Effect of LiCl content on filtration efficiency

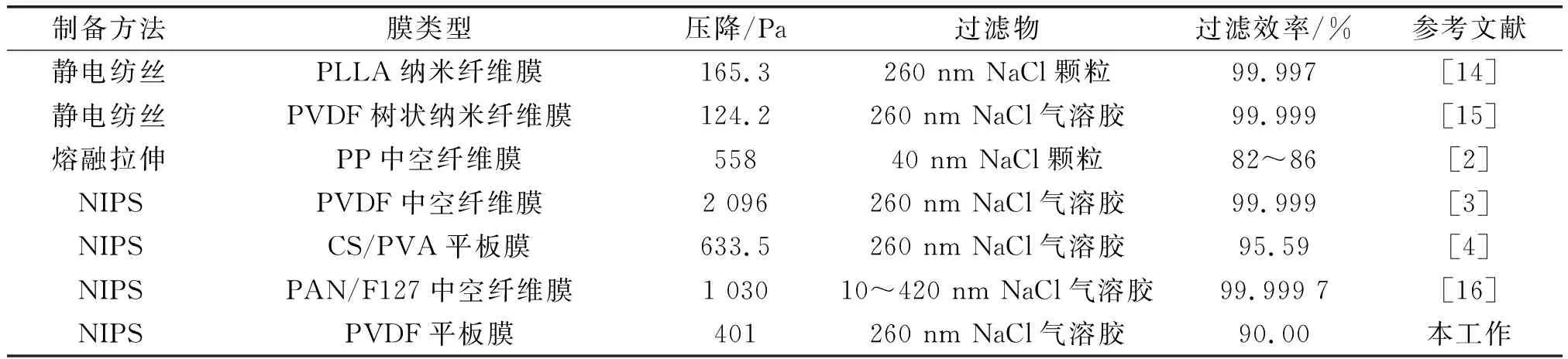

2.7 与文献中研究结果进行对比

表1列举了文献中及本工作中制备的空气过滤膜的压降和过滤效率.静电纺丝制备的膜具有低压降高的过滤效率,而相转化法制备的膜操作简单,制作成本降低.本工作与同样方法制备的膜对比文献可以发现,制备的空气过滤膜在降低成本的同时还能保持低压降,证明了该方法制备的薄膜,对于空气过滤用膜的制备与应用提供借鉴.

表1 文献中不同类型用于空气过滤的膜性能对比

3 结论

本文通过非溶剂相分离法,PVDF为聚合物,使用无机盐LiCl作为添加剂,调控相分离过程,从而在膜表面构建出颗粒堆积的大孔隙结构,相对于原膜而言整体结构更加疏松,以增加气体渗透通量,减小压降,且获得超疏水表面,达到自清洁的效果.当添加剂氯化锂质量分数达到3%,膜的接触角达到161°,膜的气体渗透通量增加到52 mL/(m2·s·Pa),压降减小到401 Pa,空气过滤效率达到90%以上.