钛及钛合金电极整体成形机理研究

2023-11-06邱立朋胡阳虎权晓惠荆云海董晓娟王哲琳

邱立朋,胡阳虎,权晓惠 ,张 峻,荆云海,董晓娟,王哲琳,吴 量

(1.金属成形技术与重型装备全国重点实验室,陕西 西安 710018;2 . 中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

钛合金具有比强度高、耐腐蚀性好、中低温性能优异、生物亲和性好等优势,是新兴的结构和功能材料。近年来,航空航天、海洋工程、高端化工装备、医疗等重点领域对钛材的需求持续增加[1-3]。特别是在国防科工建设与国家重大工程实施中,钛材战略地位日益提升[4]。

目前,国内现行的钛材典型工业生产流程为[5]:(1)提炼得到块状海绵钛;(2)将海绵钛颗粒与添加剂按要求混合后,使用模锻压机将其压制成小规格电极块[6];(3)将多个电极块在真空焊箱内或通过氩弧焊拼焊,组成3~6 m长的电极棒;(4)在真空自耗电弧炉中熔炼电极棒,得到钛锭(若电极棒品质较差,则需要进行多次熔炼);(5)通过后续的金属成形工艺获得所需的钛合金产品[7]。

上述钛材的生产流程(3)中,将多个小规格电极块焊接为电极棒这一工艺:焊缝处容易有夹渣,特别是通过氩弧焊拼焊,焊缝容易氧化污染[8];焊缝截面积小,强度较差,吊装转运需特别小心,以防止电极棒断裂,造成事故[9];焊接处导电性能差,熔炼过程中,大电流通过时,易因过热而断裂[10];外观尺寸偏差大,易损坏熔炼设备[11];焊接过程中,人工、能源、惰性气体消耗大,有烟尘等污染物排放。

目前,国内主要采用上述工艺生产钛电极。由于该工艺焊接处强度低、易夹渣、易氧化导致电极品质较差,无法满足国防军工与航空航天、海洋工程等国家重点领域对高端钛材的需求,我国需要大量进口高端钛材。

俄罗斯某公司则使用将海绵钛直接压制成为整体电极,省去电极拼焊工序的工艺路线,制备高品质钛及钛合金电极,并向世界供应高端钛材,同时对该技术进行封锁[12]。目前,国内外未见对电极整体成形工艺机理及成形电极密度-工艺参数耦合关系的相关研究。

面向我国国防科工建设及重点领域对高端钛材的迫切需求,优化完善了钛及钛合金电极整体成形工艺路线,使其更为高效环保;对钛及钛合金电极整体成形机理进行研究,采用理论分析与试验研究相结合的方法,构建海绵钛颗粒变形本构模型,形成钛及钛合金电极整体成形工艺参数调控数学模型,为工艺参数的选择优化、成型装备的设计、电极成形质量的预测与调控奠定扎实的基础。

设计开发钛及钛合金电极整体成形装备,通过本工艺装备,制备密度不小于3.4 g/cm3,单根长度3~6 m,全长直线度≤30 mm,整体断面拉伸强度≥10 MPa的电极制品。最终提高钛及钛合金电极品质,为高端钛材的生产提供初始保障。

1 工艺路线

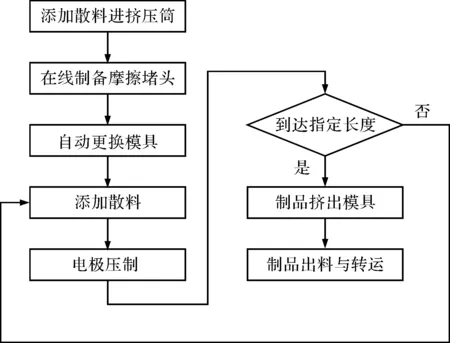

如图1所示,提出一种更为高效绿色的先进钛及钛合金电极整体成形工艺路线:在挤压筒下方安装盲孔模具,向挤压筒内添加散料,液压机向挤压筒内的散料加压,在线制备摩擦堵头;将挤压模具更换到挤压筒下方;继续加料并压制,通过模具作用,将海绵钛减径压缩压实,将压制成形的电极棒从模具口挤出,经过连续多次加料与压制,直接挤压成6 m长的电极制品;电极达到预定长度后,将成品电极挤出模具口,并转运至下一工序。

图1 电极整体成形工艺路线

2 理论分析

2.1 过程分析

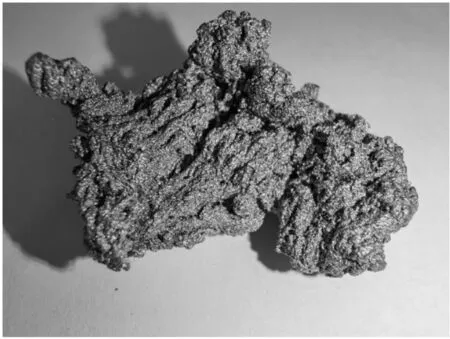

海绵钛为化学反应后金属钛沉积形成的不规则层状多孔固体金属材料[13],如图2所示,其内部和表面的孔隙结构直接影响了它的物理性能[14],如表1所示,进而影响了电极的整体成形过程。

表1 海绵钛物理性能

图2 海绵钛颗粒

如图3所示,海绵钛在装入挤压筒后,为松装状态。海绵钛由于表面不规则,有摩擦力,颗粒间相互搭架而形成拱桥空洞,密度1.0~1.2 g/cm3。开始压制后,颗粒间的拱桥孔洞遭到破坏,粉末颗粒发生移动,彼此填充。随着压制力的增大,海绵钛颗粒孔壁变形,孔洞缩小密实,孔壁压溃,最终海绵钛被压缩密实,密度可达到3.4~3.8 g/cm3。不同海绵钛颗粒在重排和变形过程中,相互咬合,孔壁互相嵌入,并发生了局部固态焊合,因此,电极具有一定的连接强度。

图3 海绵钛颗粒变形过程

海绵钛颗粒为多孔固体金属材料,根据泡沫金属力学性能量值规律的研究[15-16],海绵钛颗粒自身的屈服强度可表示为

(1)

式中,k为与海绵钛制取工艺相关的系数;σs0为致密纯钛的屈服强度;ρ1为单个海绵钛颗粒的密度;ρs为致密纯钛的密度。

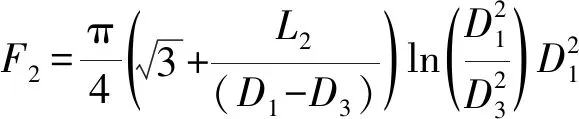

海绵钛颗粒在挤压筒内为单轴压制过程,根据金属颗粒压制问题研究[17-19],并考虑了颗粒在压制时应变大幅度变化等情况,压制过程电极整体密度与压强的关系可表示为

(2)

式中,ρ1为压缩后单个海绵钛颗粒的密度;ρ0为挤压筒内海绵钛装料初始密度;ρ为压制后钛电极的密度;p为单位压制压力;n为硬化指数的倒数;M为压制模量。

2.2 成形过程力学建模

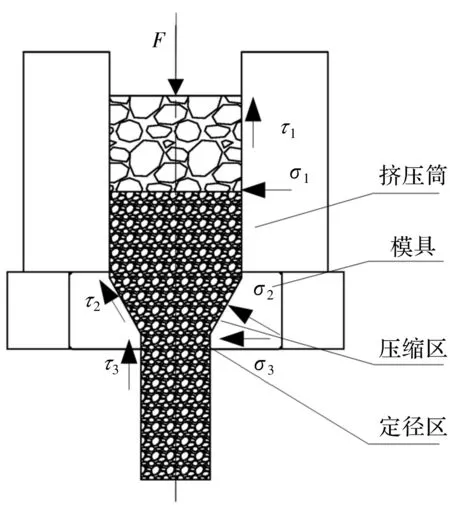

如图4所示,钛及钛合金电极整体挤压成形过程中,已压实成形的电极与挤压筒、模具的摩擦力、缩径反作用力为后续添加的散料提供反向支撑,因此电极压制力大小由上述反向支撑力决定。如果参数选择不合适,反向支撑力偏小,则不能产生足够大的压制力,将不能得到足够密度的电极;偏大则会导致压机闷车。

图4 整体成形电极受力情况

电极压制过程中,已压实成形的电极与挤压筒表面的摩擦力可表示为

Ff1=πD1L1s1

(3)

式中,D1为挤压筒内径;L1为挤压筒中已压实制品的长度;s1为电极与挤压筒之间的摩擦应力。

电极在压制过程中与模具缩径变形区的摩擦力及反向支撑力可表示为

(4)

式中,L2为模具缩径变形区长度;D3为模具定径带直径;s2为电极与模具缩径变形区接触层区域的摩擦应力。

电极在压制过程中与模具定径带的摩擦力可表示为

Ff3=πD3L3s3

(5)

式中,L3为模具定径带长度;s3为电极与模具定径带接触层区域的流变抗力。

综上,在钛及钛合金电极整体挤压成形过程中,电极压制力可表示为

πD3L3s3

(6)

3 试验研究

3.1 小块电极压制试验

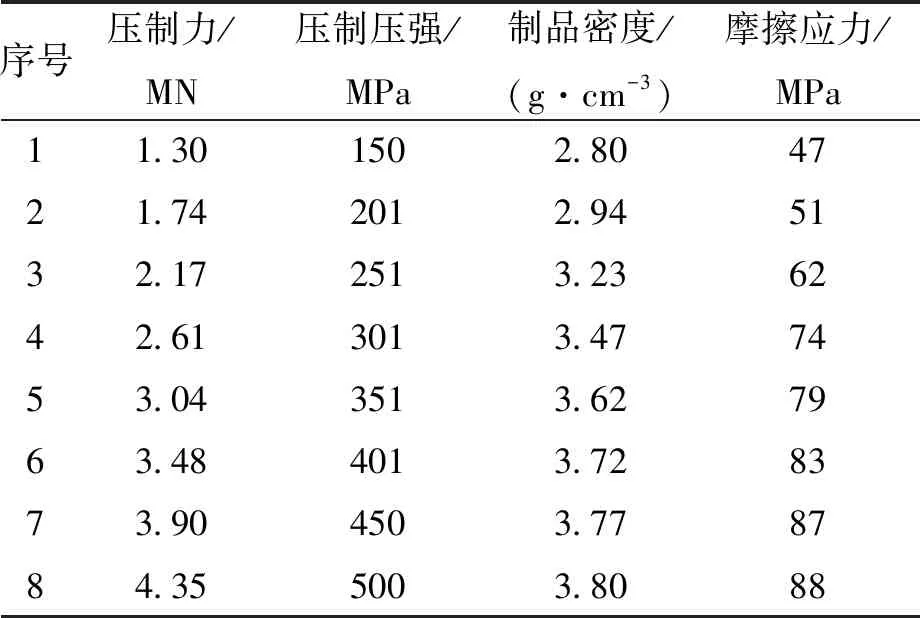

结合上述钛及钛合金电极成形过程分析与力学模型,在金属成形技术与重型装备全国重点实验室5 MN卧式双动正反向挤压实验台上进行小块电极压制试验,以获取电极压制成形力学模型的重要参数,构建准确的成形电极密度与工艺参数之间的数学模型。

试验中使用内径Φ105 mm的挤压筒,其长度为450 mm,挤压机公称压力5 MN,最大单位面压578 MPa。

试验过程为

(1)首先在挤压机模架上设置盲模,盲模前端伸入挤压筒一定距离;

(2)在挤压筒内装填一定量的海绵钛;

(3)以不同的压制力对挤压筒内的海绵钛进行压制,测量压制不同密度钛电极所需的压制力;

(4)在保压状态下移动挤压筒,测量不同密度钛电极与挤压筒之间的摩擦力;

(5)将压制完成的钛电极推出挤压筒。

试验获得的部分制品如图5所示。

图5 压制的小块电极

试验过程中测量并计算获得的数据如表2所示。

表2 电极压制试验数据

通过上述数据得到电极压制密度-压强曲线如图6所示。

图6 电极压制密度-压强曲线

拟合得到电极压制密度-压强本构方程为

ρ=2.866 83×10-10×p4-3.918×10-7×

p3+1.83×10-4×p2-3.068 2×10-2×

p+4.451 59

(7)

式(7)中,ρ为电极压制密度,g/cm3;p为电极压制压强,MPa。

通过表2数据得到电极压制摩擦应力-电极压制密度曲线如图7所示。

图7 电极压制摩擦应力-密度曲线

拟合得到电极压制摩擦应力-电极压制密度本构方程为

(8)

综合式(6)电极压制力学模型与式(8)电极压制摩擦应力-电极压制密度本构方程,得到电极压制力与各工艺参数及电极密度的本构方程:

(9)

式(7)和式(9)组成了成形电极密度-工艺参数数学模型。该数学模型为电极成形质量的预测与调控和成型工艺参数的优选奠定了基础。

3.2 试验验证

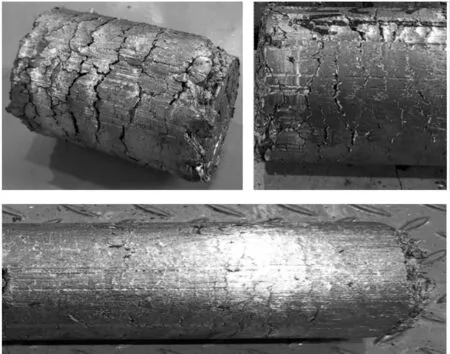

为了验证上述电极成形密度-工艺参数数学模型,并获取合理的工艺参数,选择筒内已压实制品长度、模具定径带长度、定径带直径、挤压速度这4种工艺参数作为主要因素,按照图1 所示电极整体成形工艺路线,在金属成形技术与重型装备全国重点实验室5 MN卧式双动正反向挤压实验台上进行电极整体成形正交工艺试验。

工艺试验参数设置如表3所示。试验制品照片如图8所示。

表3 工艺试验参数设置

图8 整体成形工艺试验制品照片

试验表明:

(1)按照电极整体成形工艺路线可制备完整的钛及钛合金电极。

(2)模具定径带长度、挤压速度直接影响制品的表面质量:定径带长度较短时,制品表面容易起皮;挤压速度较大时,挤压制品表面容易产生较多裂纹。

(3)模具定径带直径不宜过小:若模具定径带直径较小,挤压比较大,制品挤出模具口后容易散开。

4 结束语

在电极整体成形机理研究的基础上,完成了12.5 MN电极整体成形装备的研发,并实现了产业化推广。电极整体成形技术与装备的研发及推广应用将有效提高钛及钛合金电极品质,补强我国钛及钛合金产业链的短板,为高端钛材的生产提供初始保障,从而满足我国国防科工建设及重点行业的需求,保障其健康自主发展。研发的电极整体成形技术无需真空焊箱等大型高能耗设备,无焊接烟气排放及防护气体消耗,能大幅降低能耗,契合我国工业节能减排、资源高效利用的发展要求,实现了钛及钛合金电极的绿色制造,能助力我国 “双碳”目标的实现。