模块化分布式甲醇制氢系统开发和站内制氢实践

2023-11-06栾学斌夏国富

徐 润,栾学斌,夏国富,宋 烨,林 伟

(中石化石油化工科学研究院有限公司,北京 100083)

2022年3月23日,我国首个《氢能产业发展中长期规划(2021—2035年)》由国家发展改革委、国家能源局联合印发。发展规划中指出,氢能是未来国家能源体系的重要组成部分,是用能终端实现绿色低碳发展的重要载体,是战略性新兴产业重点发展方向。

加氢站作为氢能在交通运输领域应用的关键基础设施,其布局和建设受到了全球各国的广泛关注。截至2021年底,全球和国内燃料电池汽车规模分别达到49 562辆和8 938辆,6年年均增长率分别达到61.0%和55.3%,国内占比18.0%;全球和国内加氢站规模分别达到685座(车/站数量比72∶1)和225座(车/站数量比40∶1),6年年均增长率分别达到16.8%和78.3%,国内占比32.8%,位居全球第一。全球范围内燃料电池汽车规模稳步快速上升,国内燃料电池汽车规模和加氢站建设实现了跨越式发展。特别在国内“双碳”背景和“氢能战略”的推动下,全国各省市相继发布了氢能发展规划,推广以氢能公交车、垃圾清运车和物流车为主的燃料电池汽车。根据全国各省市规划的发展目标,预计到2025年,全国的燃料电池汽车规模将达到10万辆左右,按照车/站数量比100∶1计,全国的加氢站需达到1 000座左右,尚存在较大的缺口[1]。

氢气的使用成本也是限制氢能应用的关键问题。目前氢气输送到加氢站可以采用的方式有高压气体运输、氢气管道输送、液氢运输或者储氢材料运输等。氢气管道输送和液氢运输有技术难度大、装备要求高、投资成本高的缺点,而氢化物储氢、碳基材料吸附储氢、有机氢化物储氢等运输氢气技术还在研发中[2]。因此,加氢站普遍采用“工厂氢提纯+高压长管拖车运输+加氢站”的模式。长管拖车自身质量约40 t,可以装载氢气约400 kg,在加氢站卸氢的效率一般为70%~80%,整体运输效率很低[3]。未来燃料电池车规模发展壮大后,依靠长管拖车运输氢气肯定难以保障供应。加氢站的氢气供给保障和成本问题变得越来越突出,已成为当前氢能产业发展的共性问题,严重制约未来氢能产业的健康发展。

分布式制氢技术是通过氢载体直接在加氢站内制氢,或在制氢母站内制氢再短途运输的制氢方式,具有降低氢气成本、减少运输中加卸氢安全风险的特点,是解决加氢站氢源问题的理想方案之一,有助于推动氢能产业布局和发展[4-5]。分布式制氢技术在日本、美国、欧洲等地均有成熟应用。目前适用于分布式制氢技术的反应包括甲醇制氢、天然气制氢、电解水制氢、氨制氢等。由于分布式制氢的目标是在加氢站内实现氢气随制随用,因此对分布式制氢的安全环保、占地、自控等提出了更高的要求。中石化石油化工科学研究院有限公司(简称石科院)基于对分布式制氢系统的催化过程和化工过程的“流程再造”,对现有甲醇制氢技术在小型化、撬装化、智能化方面遇到的问题提出了解决方案并开展了应用示范。

1 分布式甲醇制氢成套技术开发

甲醇重整制氢过程已经在多个领域广泛应用,但由于供热系统、反应器体积、智能化控制、系统配套工程等诸多需要解决的问题,不能直接用于加氢站。针对这些问题,需要采用新的高效催化剂来减小反应器体积,采用过程强化技术减少设备并提高热效率,通过系统集成来实现能量的最优化。

1.1 高效甲醇重整催化剂

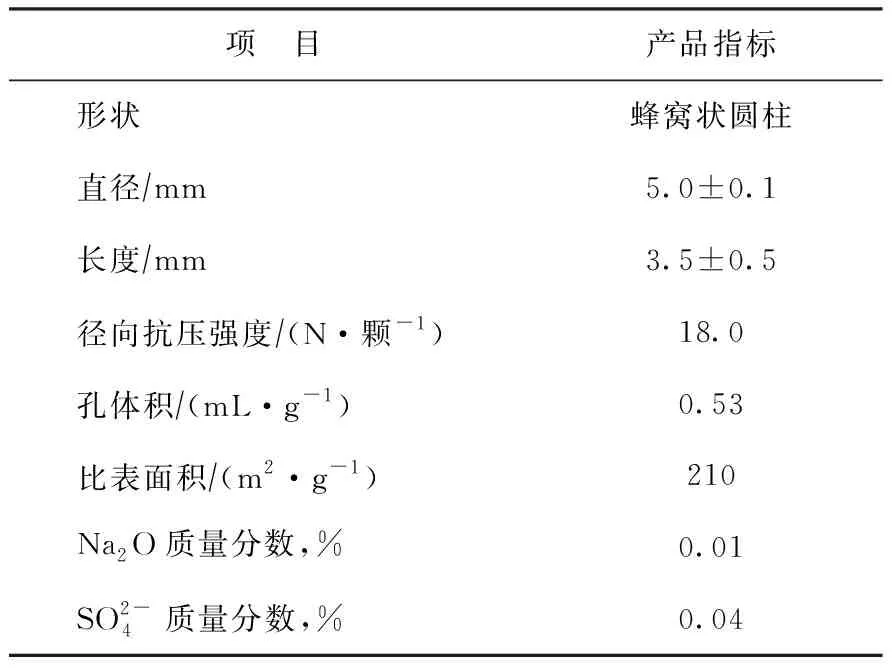

甲醇重整制氢催化剂一般有铜基催化剂、贵金属催化剂以及其他催化剂,其中铜基催化剂应用最广泛,但铜基催化剂存在稳定性差、高温易失活的缺点[6]。特别是要满足加氢站分布式制氢技术小型化和高效化的要求,希望重整反应器能够更小、反应效果更优,就需要性能更好的催化剂。针对现有甲醇重整催化剂活性偏低,反应器出口CO浓度偏高等问题,通过添加改性助剂、优化制备方法以及改进干燥方式,有效改善了催化剂活性组分分散度、表面电子性质和反应物活化能力,开发出高效甲醇制氢催化剂RSR-501,并完成了工业放大生产,催化剂相关物化性质如表1所示。

表1 RSR-501催化剂的物化性能

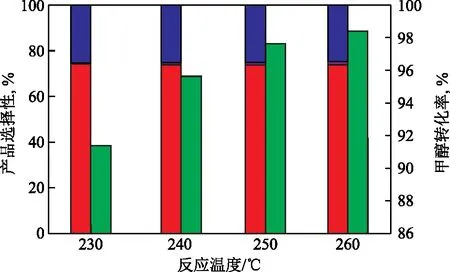

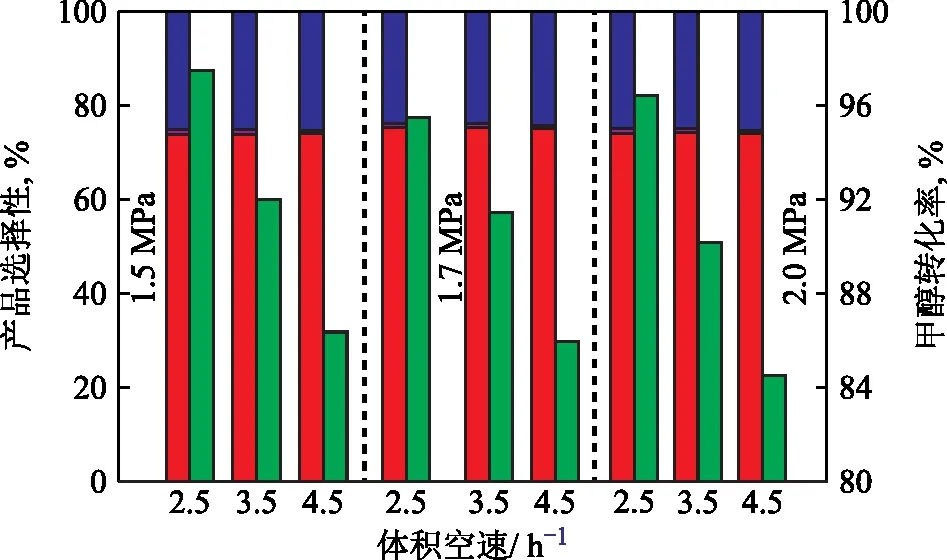

为了满足分布式制氢对甲醇重整反应的灵活性要求,需要在不同条件下均能实现较好的反应效果,考察了催化剂RSR-501在不同温度、压力、空速、水醇比等条件下的催化性能。反应温度对甲醇重整催化剂性能影响如图1所示,在体积空速2.5 h-1、温度230 ℃时,甲醇转化率达到90%以上,随着反应温度提高,CH3OH转化率明显增加,CO选择性可以保持在较低的水平。体积空速和压力对甲醇重整性能影响如图2所示。由图2可以看出,在不同压力下提高反应空速,CH3OH转化率均下降,但在压力2.0 MPa、体积空速4.5 h-1时仍有超过84%的CH3OH转化率,值得注意的是,CO选择性无明显变化,这也体现出催化剂RSR-501的优势[7-9]。

图1 不同温度条件下的催化剂性能压力1.5 MPa,体积空速2.5 h-1,n(CH3OH)/n(H2O)=1∶1.8

图2 不同空速和压力条件下的催化剂性能温度250 ℃,n(CH3OH)/n(H2O)=1∶1.8

图3 不同水碳比条件下的催化剂性能压力1.5 MPa,体积空速2.5 h-1,温度250 ℃

水醇比对甲醇重整性能影响如图3所示,增加水醇比可以提高CH3OH转化率,但是会增加水耗和能耗,从催化剂RSR-501性能来看,随着水醇比增加,CH3OH转化率由93.6%上升至98.4%,而不同水醇比下CO选择性均低于水气变换反应的计算平衡值[10-11]。

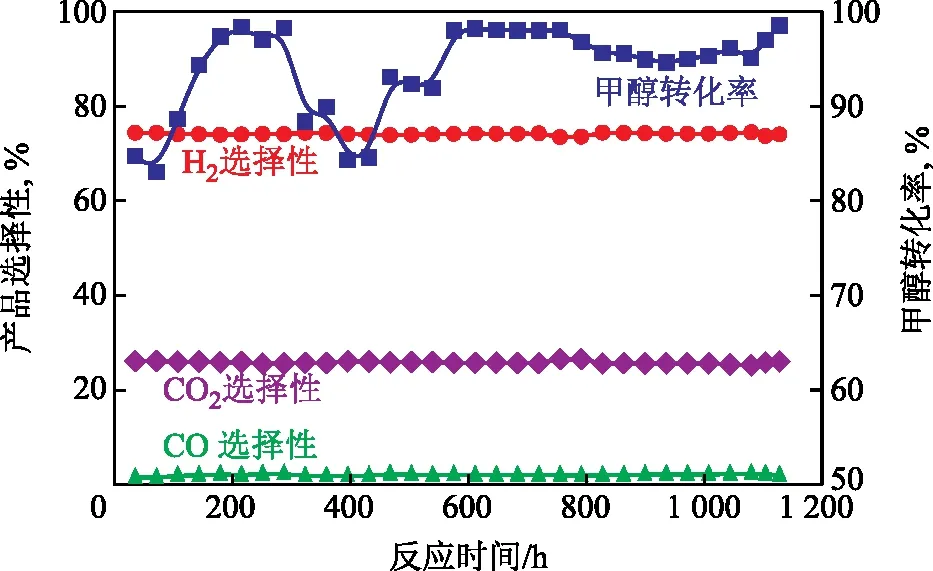

在较高空速下对RSR-501甲醇重整催化剂稳定性进行考察,结果如图4所示。为了模拟分布式制氢系统在加氢站内波动的操作条件,稳定性考察期间进一步采取改变反应温度、提高反应空速(最高至4.5 h-1)、降低水碳比等措施,判断工艺条件变更是否造成催化剂活性的受损。经长时间反应测试,催化剂恢复到最佳反应条件,催化剂各项指标保持稳定,活性、选择性未发现下降趋势。

图4 RSR-501催化剂稳定性考察结果

1.2 高效催化氧化催化剂

甲醇重整是吸热反应,而变压吸附的解吸气催化氧化是放热反应,利用放热反应和吸热反应耦合可以满足分布式甲醇制氢自主供热的要求。为了满足系统耦合要求,催化氧化催化剂需具备以下特点:低温下反应放热能力、高效原料转化能力、较好的高温热稳定性、较小的催化剂床层压降。开发了以铂族贵金属为活性组元的CCC-101催化剂,利用金属/载体强相互作用,使活性组分以亚纳米团簇的形式锚定在载体上,实现催化剂活性组分高度分散,而活性组分与载体的强相互作用极大程度上提高了氧吸附活化能力,此种形式的相互作用能够最大限度地平衡催化剂的高温稳定性和低温活性。CCC-101也完成了工业放大生产,催化剂相关物化性质如表2所示。

反应温度是考察催化剂催化氧化性能的重要指标,与汽车尾气催化净化中常用的50%转化率时的温度为起燃温度的定义不同,将催化剂床层温度曲线飞温时的拐点温度定义为起活温度。图5是CCC-101催化剂和工业某参比剂的起活曲线对比,可以看出CCC-101催化剂具有非常敏感的活性,起活温度为常温,在接触原料后很快就开始反应放热[12]。

表2 CCC-101催化剂的物化性能

图5 CCC-101催化剂甲醇起活曲线

制氢装置刚开工时没有解吸气原料,需要以甲醇水溶液为原料,因此要考察甲醇的转化性能,不同工况条件下甲醇催化氧化反应效果如表3所示。由表3可以看到,随着供氧比的增加,CH3OH转化率上升,250 ℃时不同供氧条件下甲醇均可完全转化。随着反应空速的增大,CH3OH转化率变化不明显,体积空速为80 000 h-1时甲醇仍可高效转化,满足了分布式制氢系统的要求。

表3 CCC-101催化剂性能评价结果

催化氧化长时间运行的高温稳定性是技术开发的关键控制指标之一,故在模拟现场工况条件下对催化剂的稳定性进行了进一步考察,结果如图6所示。由图6可见,在2 000 h长周期稳定性评价过程中,在压力0.1 MPa、进料体积空速80 000 h-1、反应温度250 ℃、供氧量/需氧量比为1.05∶1的条件下,原料气中CH3OH,CO,H2的转化率均为100%,满足了分布式制氢系统的要求。

1.3 微通道过程强化技术

微通道换热器是一种具有单元界面在微米级别精细结构的新型设备,与常规换热器相比具有单位体积换热量大、结构小、重量轻的特点。但微通道换热器是一种新型设备,设计和加工经验欠缺,如果结构全部通过试验验证,不仅反应器加工周期长、成本高,而且有些数据难以直接获取,比如器内应力、温度分布、浓度分布、流体分布等。数值模拟作为一种重要的研究方法,近年来越来越受到人们的重视[13]。通过建立数值模型,对所要分析的物理量展开模拟计算分析,可以加快研究进度,降低研究成本,并且能清晰地显示常规手段观测不到的试验现象。采用COMSOL多物理场模拟软件,对微通道换热器的流道尺寸、流通面积、换热强度、结构应力等进行了模拟计算,从而获得性能达到分布式制氢小型化、集成化要求的换热器。其中微通道换热器冷热流道换热温度分布的数值模拟结果见图7,从模拟结果可以看出,采用微通道换热器的S型通道和直通道结合,不仅具有较好的换热效果,而且可以实现较小的压降。

图7 微通道换热器冷热流道换热温度分布的数值模拟结果

1.4 能量耦合利用分布式甲醇制氢工艺技术

针对分布式制氢场景特殊需求,整体流程由甲醇重整、催化氧化、变压吸附3个子单元集成,流程示意见图8。以系统最优为目标,协调匹配各子单元的反应深度、工艺物料流向和换热物料流向,结合自动化控制技术,提高了物料和能量利用效率,降低了系统能耗,利用Aspen模拟计算和实验室中试数据进行修正。全系统能量耦合的关键为甲醇重整单元吸热量与催化氧化单元放热量的能量匹配问题,两者以导热油为介质实现能量交替。甲醇重整单元所需热量主要为原料汽化和重整反应热[14],催化氧化供热量主要为解吸气和甲醇氧化放热。确定两个单元的反应温度及反应深度后,子单元自身原料与产物换热效率会对能量耦合供给方案产生影响,进而影响全部系统能量平衡。因此,根据子单元自身换热能量利用率,进一步对不同单元能量耦合情况进行重新核算[15]。甲醇重整单元原料为甲醇水混合物,其反应所需热量主要为:

催化氧化反应包括甲醇、氢气、一氧化碳、甲烷氧化4个部分,其反应放热量分别为:

CH3OH+1.5O2=CO2+2H2O,ΔH=-669.44 kJ/mol

H2+0.5O2=H2O,ΔH=-242.67 kJ/mol

CO+0.5O2=CO2,ΔH=-282.42 kJ/mol

CH4+2O2=CO2+2H2O,ΔH=-799.14 kJ/mol

以氢气产量(标准状态)为500 m3/h计算,需甲醇9.3 kmol/h,吸收热量为544.76 MJ/h,考虑换热结果后汽化部分所需热量为1 040.98 MJ/h。以变压吸附(PSA)氢收率为85%计算,反应解吸气催化氧化放热量为12 961.40 MJ/h,但考虑两者温度匹配和催化氧化尾气排放余热,仅由解吸气催化氧化供能无法满足重整反应所需能量,因此采用少量甲醇进入催化氧化系统来补充甲醇重整所需热量,从而实现了整体系统的物料和热量的最优利用。

2 模块化分布式甲醇制氢技术站内应用实践

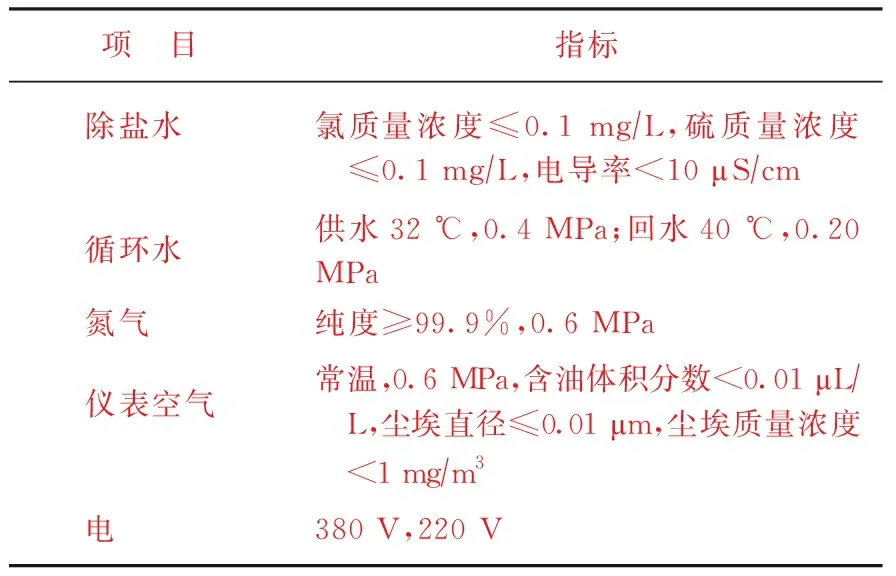

为了推进分布式甲醇制氢技术的应用和示范,中国石化利用氢能领域产业链条的优势,选址大连盛港综合加能站实现了国内首套站内制氢加氢的一体化新模式。大连盛港加氢站采用石科院开发的模块化分布式甲醇制氢技术,装置占地面积仅64 m2,以甲醇和水为原料在加氢站内现场制取燃料电池级氢气。装置主要原料为甲醇和除盐水,甲醇原料分析检验结果如表4所示,原料指标满足国标GB 338—2011优等品要求,原料除盐水及公用工程条件由加氢站提供,具体指标如表5所示。

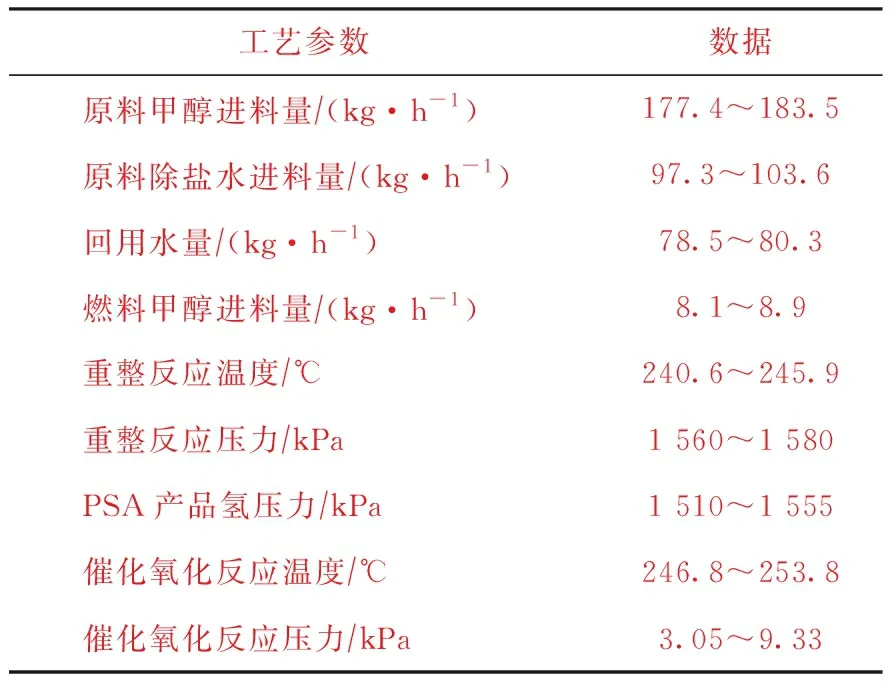

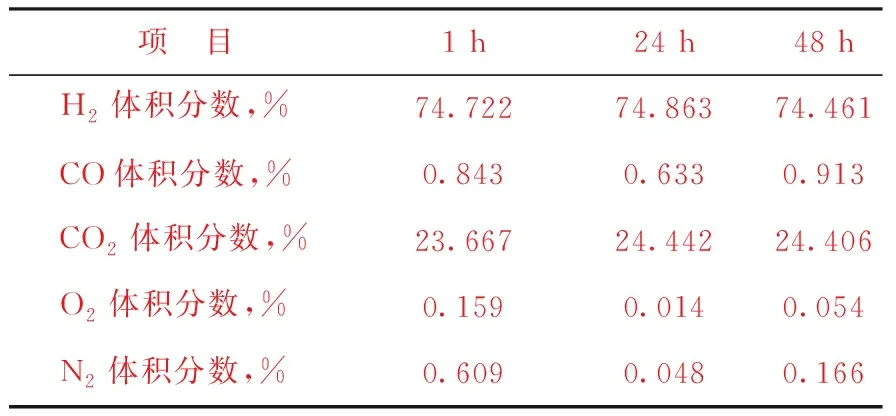

为了考察分布式制氢系统综合能效,对装置整体运转进行了48 h标定,标定期间各操作单元主要工艺参数设置如表6所示,在运转1,24,48 h时分别取样,转化气组成分析结果如表7所示,产品H2组成分析结果如表8所示。标定48 h期间共消耗原料甲醇8.66 t、除盐水4.77 t、燃料甲醇0.41 t,氢气总产量1.23 t。标定期间相关数据表明,在反应温度240~245 ℃、压力1.5 MPa、水醇摩尔比1.8的条件下,甲醇重整转化率为99.5%,产品氢纯度可满足GB/T 37244—2018《质子交换膜燃料电池汽车用燃料氢气》标准,每生产1 kg燃料电池氢气的甲醇单耗约7.37 kg。如以甲醇近五年的市场平均价格2 200元/t作为评价依据,分布式甲醇制氢的氢气成本16.21元/kg,具有较好的经济性。

表5 公用工程规格

表6 标定期间各单元主要工艺参数

表7 转化气组成

表8 产品H2组成

3 结 论

(1)甲醇原料来源广泛、容易获取且易于运输,分布式甲醇制氢技术具有生产规模灵活、操作便捷、使用条件温和的特点,与加氢站的制氢需求完全吻合,可作为氢气资源稀缺地区的持续供氢方式,作为现阶段的低成本制氢方式具有现实意义。

(2)石科院所开发的模块化分布式甲醇制氢成套技术,采用甲醇重整+催化氧化组合的工艺技术路线,商业示范装置整体占地面积仅64 m2,可实现站内制取燃料电池级氢气,每生产1 kg燃料电池氢气的甲醇单耗仅7.37 kg,与国内同类运行装置相比能耗更低、甲醇消耗更少,节能及经济效益显著。

(3)站内制氢的模式优势显著,但作为一个新兴事物,从技术规范要求到立项审批流程,从建设验收方式到运营管理模式,业内都缺乏可供借鉴的成熟经验,对于技术攻克和应用场景探索还有很大的潜力,我国仍需在氢能源领域全面发力,推动技术水平不断提高。