球形破片杀伤元对车辆油箱毁伤效应研究

2023-11-06陈世业张永阔杭立杰

陈世业,张永阔,王 玺,杭立杰,何 丽

(北京航天发射技术研究所,北京,100076)

0 引 言

特种车辆的使用环境越来越复杂,面临着航空炸弹、榴弹、地雷、石块飞溅等多种形式造成的硬毁伤,导致油箱出现损伤甚至损毁,从而直接影响车辆的使用,因此,有必要对特种车辆油箱的毁伤效应进行研究。目前,硬毁伤元对结构侵彻效应的研究主要聚焦于坦克、飞机、装甲车、固定阵地防护等装备和设施方面[1-6],对于无装甲防护或轻装甲防护的特种车辆研究较少,涉及车辆油箱的则更少[7-18],一定程度上制约了特种车辆毁伤评估与防护研究。由于打击方式、材料本构、失效准则影响毁伤研究的关键要素的复杂性和随机性,目前主要通过多变量数值模拟仿真和小子样典型验证试验的方式进行研究。

油箱的硬毁伤失效模式主要包括:箱体穿孔、箱体被切割、油箱被引燃和引爆等,对于地面行驶的特种车辆的油箱而言,基本不存在大过载的断裂毁伤问题,油箱在遭受大量破片打击时,出现大量漏油的可能性比较大。本文只针对典型球形破片对特种车辆常见的铝制油箱的冲击侵彻毁伤机理进行研究。通过流固耦合仿真技术,对不同初速毁伤元、不同油液体积、不同破片数量的冲击毁伤机理进行研究,并对防护方案进行设计,支撑特种车辆防护技术提升。

1 破片对油箱侵彻毁伤仿真

1.1 油箱侵彻仿真模型

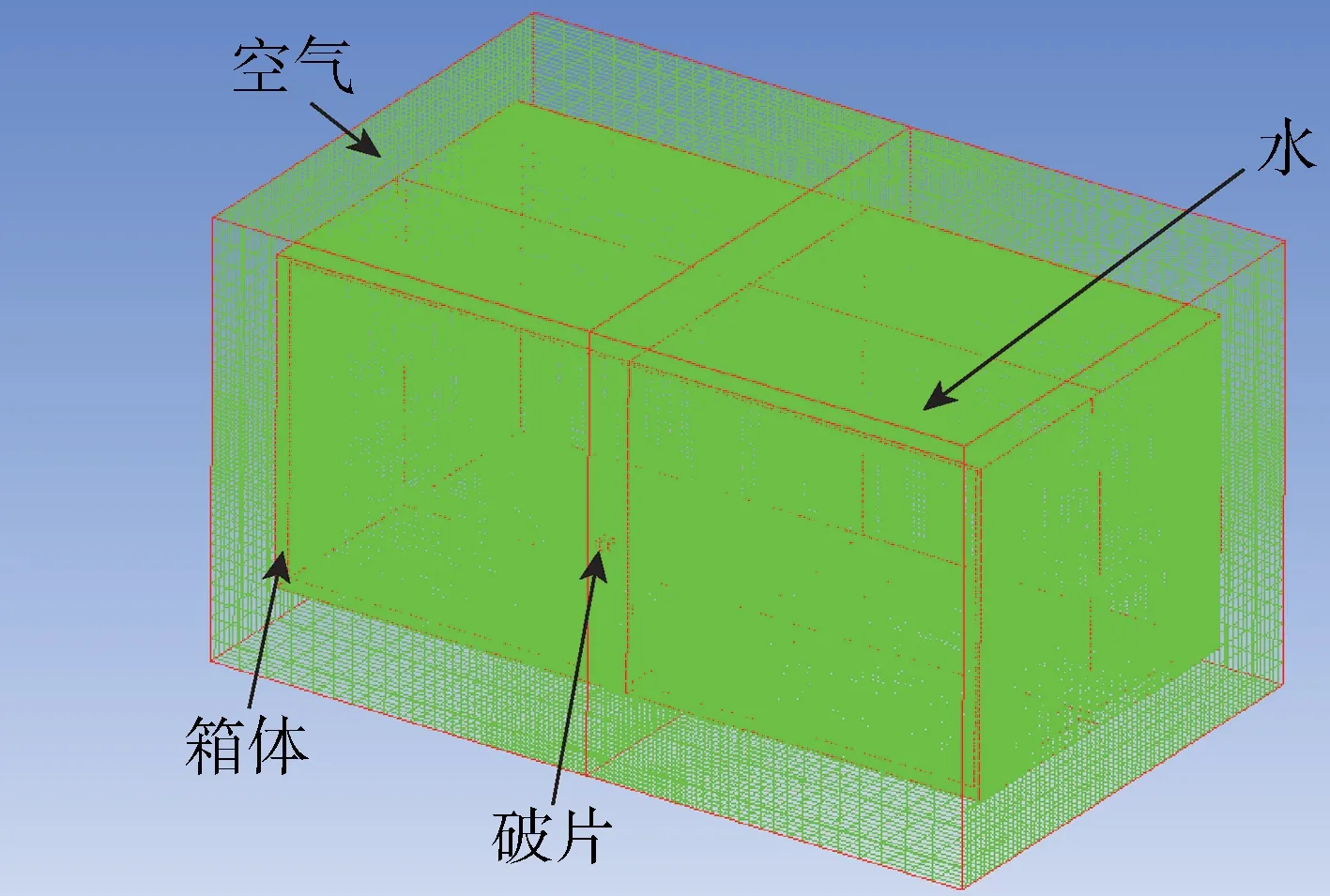

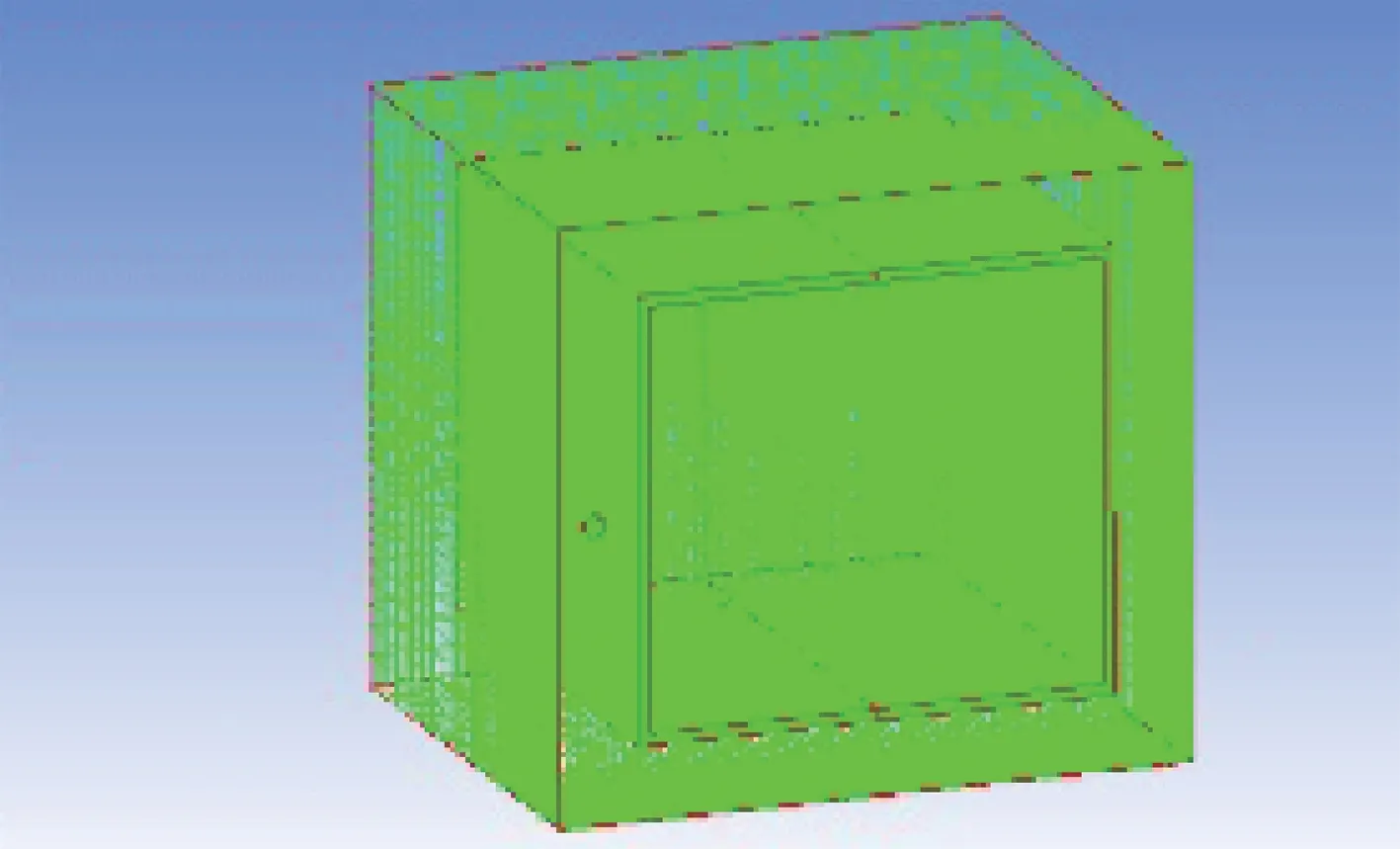

破片高速撞击特种车辆油箱时,破片的动能传递给液体,并通过冲击波形式传递作用于油箱结构上,从而造成油箱结构破坏。整个破坏过程涉及到箱体和油液之间的复杂的流固动力学问题,理论分析十分复杂,本文采用AUTODYN的ALE流-固耦合技术进行分析,揭示了破片、箱体和液体之间的耦合效应和能量传递机理。油箱模型箱体尺寸为150 mm×150 mm×300 mm,壁厚3 mm,破片为球形,直径为10 mm,质量为3 g。图1和图2给出油箱侵彻仿真模型及其剖视图。

图1 油箱侵彻仿真模型Fig.1 Simulation model of fuel tank penetration

图2 油箱侵彻仿真剖视图Fig.2 Simulated cutaway view of fuel tank penetration

1.2 模型本构关系

本文重点研究油箱毁伤规律和防护措施,不对材料进行深入研究,因此在材料参数选择方面重点借鉴成熟文献。油箱结构模型采用壳体结构,外壳材料为5A06铝合金,其状态方程和本构关系数值参考文献[19]。破片采用钨合金球形破片模拟毁伤元。在相关文献中做类似的冲击动力学仿真时,钨合金破片可以等效为刚性和柔性两种模型。当破片相对于被侵彻体刚度较大,破片基本保持预制形状,未产生较大的变形与毁伤时,可以采用刚性体模拟。为了更精确地模拟破片冲击油箱本体和防护结构的过程,需要考虑破片的结构变形和能量损失,采用柔性体模拟破片结构更为精确,本文建立的破片参数采用Johnson-cook硬化和失效模型,参数参考文献[20]。空气模型采用理想气体状态方程,油液采用Shock状态方程描述,炸药选用JWL状态方程,在本文仿真过程中,上述材料直接选用AUTODYN材料库中成熟的本构参数。

2 破片对油箱侵彻毁伤效应

2.1 不同破片数量对油箱毁伤的影响

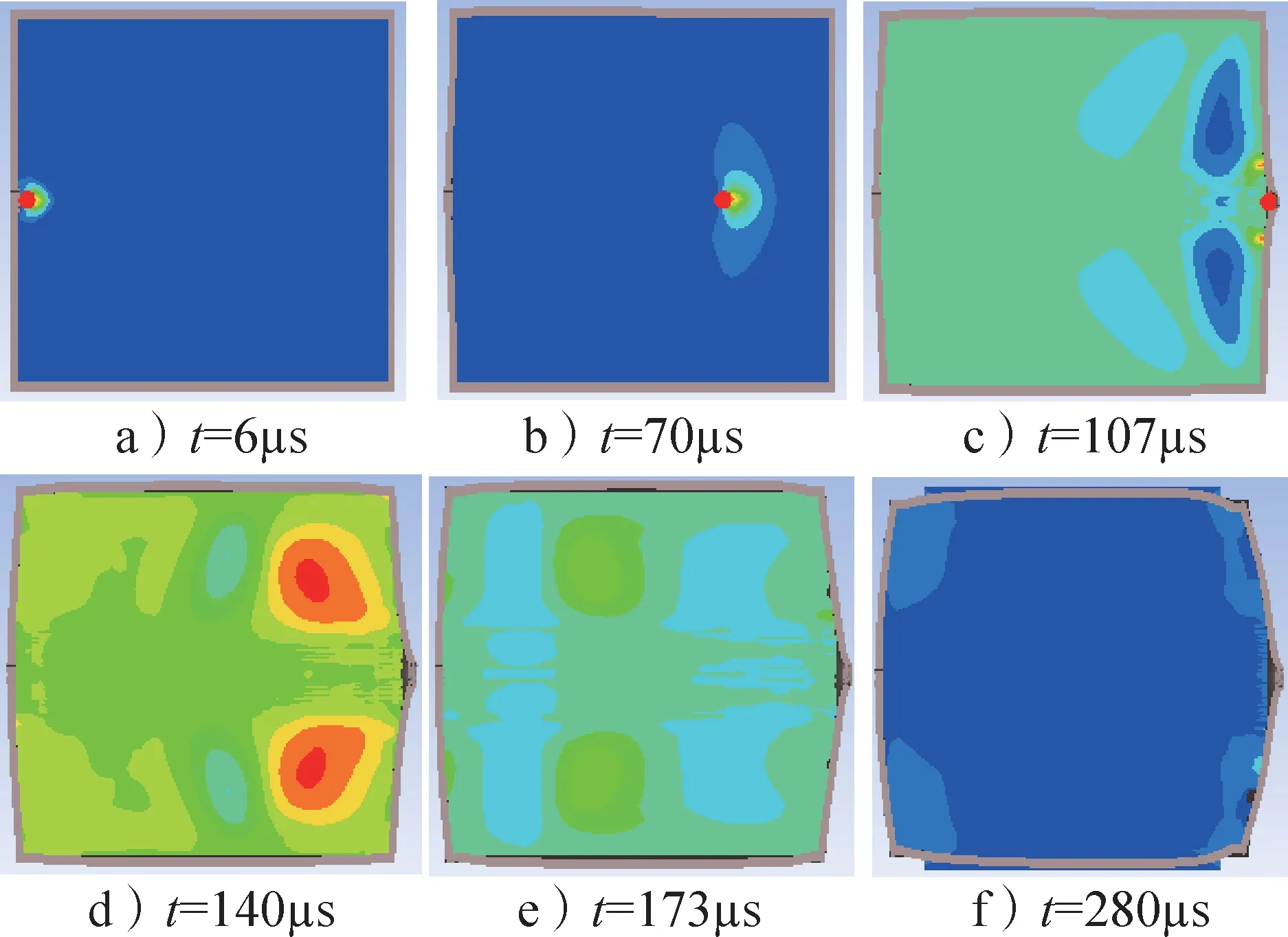

图3给出了单个3 g球形钨合金破片以2 000 m/s的速度贯穿3 mm 铝制满液油箱的仿真结果。通过图3a仿真结果可以看到,在6 µs 时,破片侵彻箱体正面,属于冲击阶段,此时产生的破坏主要集中在撞击点附近,破片动能逐渐传递,在穿透点处形成高压半球冲击波,作用于油箱前壁上的穿孔周围,使穿孔撕裂,呈花瓣状外翻,由于箱体内充满液体,铝板变形被限制。由图3b 可知,在70 µs 时,破片到达油液中部,破片动能转化为液体动能和热能,破片速度因液体阻力而减小。破片挤压液体在破片前端区域内产生径向压力场,后端形成低压区。液体在破片作用下开始加速运动,进入液体拖曳阶段。在107 µs时,破片到达油箱背面铝板处,此刻,由于冲击波的传播速度高于破片行进速度,冲击波在背面铝板处产生了预应力,见图3c。图3d 至图3f 给出了在140~280 µs 过程中,破片已完成背面铝板穿透,造成铝板穿透点附近呈现外胀形穿口,且由于流体的运动在破片后面形成空腔,空气从箱体穿孔进入空腔,空气与油液产生空腔振荡,从而导致较大的压力脉冲,继续破坏油箱的结构,油箱被击穿漏油。

图3 破片以2 000 m/s速度侵彻箱体过程中箱体的变形毁伤Fig.3 Deformation and damage of the box body during the penetration of fragments at the speed of 2 000 m/s

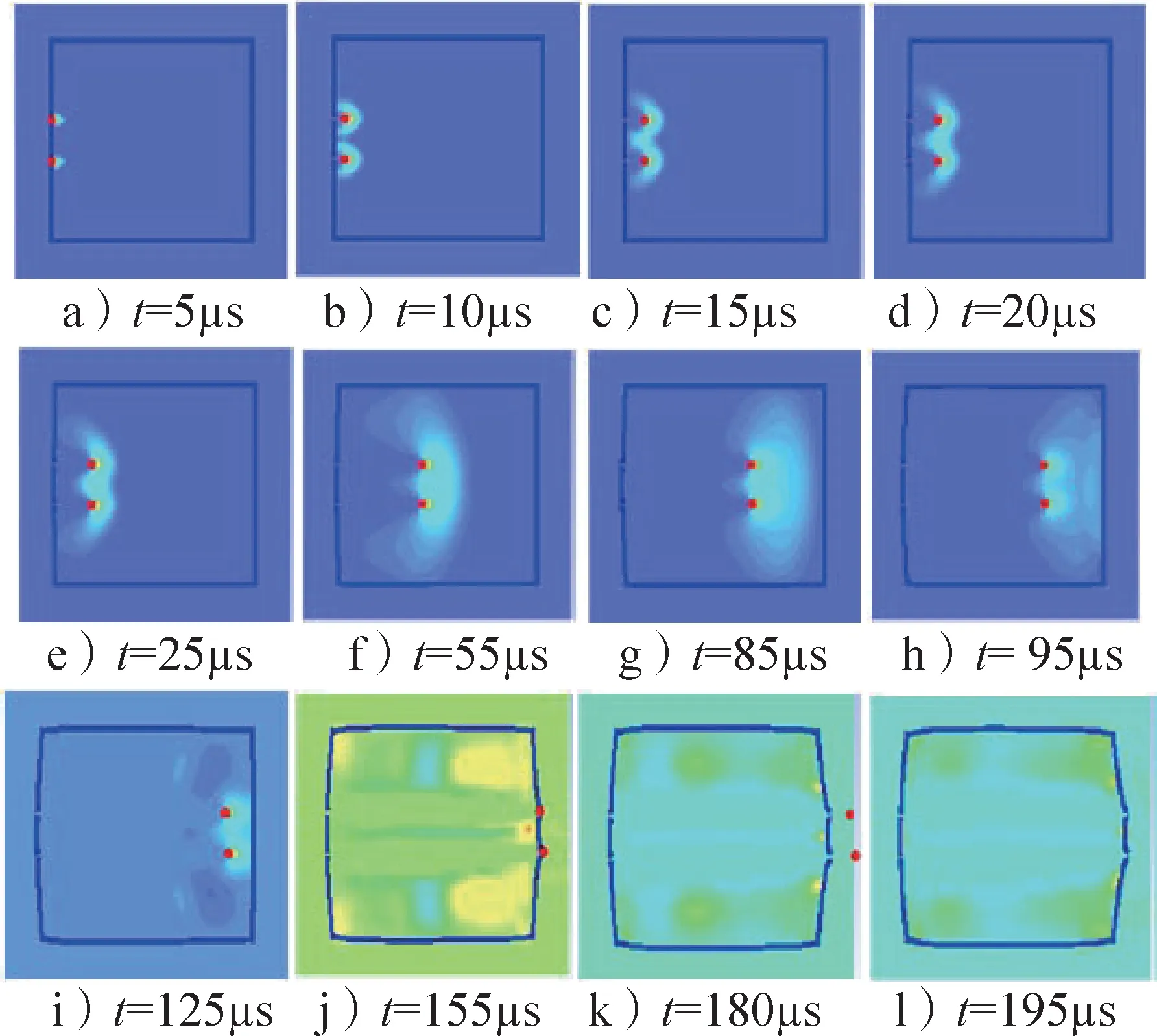

战斗部爆炸产生的破片空间分布较集中,箱体将受到破片群的冲击作用,破片群的密度主要与战斗部和箱体之间的距离有关。研究双发破片穿透箱体过程,双发破片(间距D=30 mm)对箱体的冲击过程如图4所示。破片穿透箱体前壁后形成双半球形的冲击波,破片各自运动产生的冲击波在相遇后发生相互作用,形成双发破片的叠加冲击波。叠加冲击波的传播速度高于初始冲击波,其波头与初始冲击波之间的距离逐渐减小,此时箱体中最大压力出现在叠加冲击波的波头位置。随着传播距离的增加,破片形成的初始冲击波和叠加冲击波先后作用在箱体后壁上,并形成反射波。由图4可见,由于冲击波的叠加和撞击变形的耦合,多破片综合侵彻效应大于逐一侵彻效应。

图4 双破片侵彻箱体的全物理过程Fig.4 The whole physical process of double fragments penetrating the box

2.2 不同破片初速下的侵彻效应

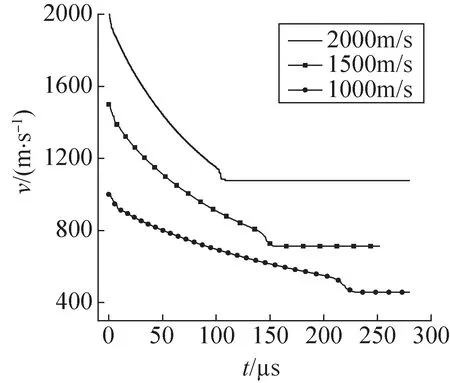

由于车辆任务环境的复杂性,需要对不同破片速度毁伤效果进行仿真,从而实现油箱部组件易损性分析。本文分别以2 000 m/s、1 500 m/s和1 000 m/s三种破片初速进行油箱侵彻仿真分析。图5为不同速度下钨合金破片击穿铝制箱体的速度时程曲线,总体来说,破片击穿正面铝板和背面铝板时均有速度突变,在液体中近似线性速度衰减。破片初速越大,速度衰减斜率越大,说明进入油液后破片的动能转变成油液的动能越大,产生更大强度的冲击波。3种速度的破片均能贯穿油箱,剩余速度分别为1 077.6 m/s、712.5 m/s和457.3 m/s,速度衰减幅度分别为46%、52.5%、54.3%。

图5 不同初速破片侵彻速度时程曲线Fig.5 Time-history curve of penetration velocity of fragments with different initial velocity

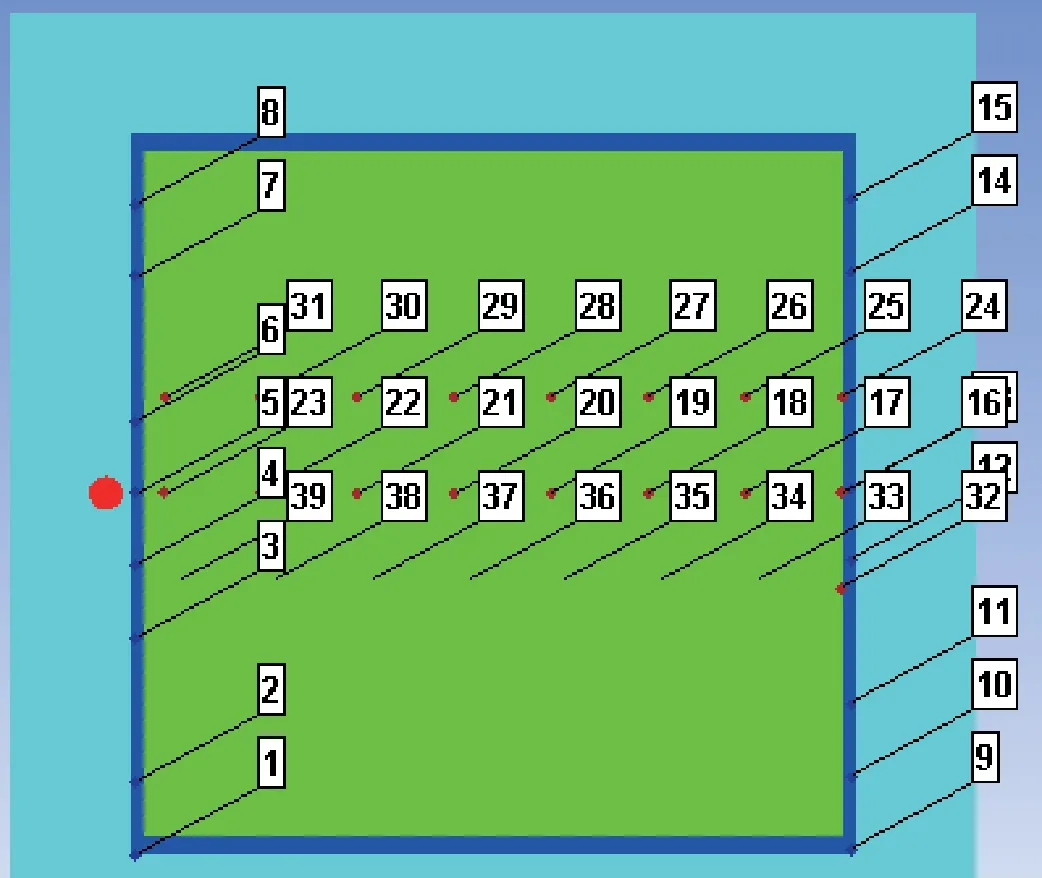

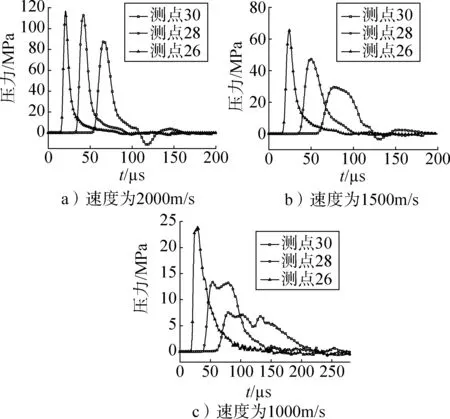

为了能准确地获取破片速度对撞击产生冲击波的影响规律,在仿真模型中布置多个测点,布局如图6所示。图7为破片在不同撞击速度下,测点30、28与26的压力时程曲线。从图7可以看出,破片初速达到2 000 m/s 时,测点30 处的冲击波压力峰值接近120 MPa,而1 000 m/s 对应的压力峰值不到25 MPa,相差近4倍。测点越靠后,冲击波压力曲线的波宽越大,这是撞击产生的初始冲击波传到油液后继续向前,在传至箱体后壁面时产生反射波,与后续波形成叠加,压力衰减放缓。

图6 仿真模型中测点布局Fig.6 Layout of measuring points in simulation model

图7 破片以不同速度贯穿测点的压力时程曲线Fig.7 Pressure-time curves of fragments penetrating the measuring points at different velocities

2.3 不同油液体积下的侵彻效应

为了研究破片对不同充油液比的箱体的破坏情况,本文分别模拟了充油液分别为100%和85%状态时箱体受到破片以2 000 m/s速度撞击的情况,并与同速度下破片对完全充油液箱体的破坏变形进行了比较,结果如图8所示。

图8 破片穿过后壁时箱体的变形情况Fig.8 Deformation of the box when fragmentspass through the rear wall

由图8可以看出,完全充油液和部分充油液箱体的正面铝板破坏和变形相似,这是因为在破片侵彻前期,主要是破片冲塞撞击铝板,破坏形式以固体结构失效破坏为主。但是油箱背面破片和孔边变形差距却十分明显,部分油液箱体的破坏远小于满油液箱体,这是由于空气的可压缩性,在部分充油液的箱体中,液体的能量得以分散,使得空腔的振荡减弱,破坏效应也相应减小。

2.4 油箱破片毁伤极限速度

为了获得破片侵彻的边界,本文给出了不同初速破片侵彻含油85%铝制油箱时的剩余速度和毁伤效应,如表1 所示。根据数值模拟仿真以及经验公式,对3 mm 厚的5A06 铝板而言,在3 g 球形破片的侵彻情况下,贯穿的极限速度应在300 m/s 左右,基于极限速度可根据弹丸初速和衰减系数进行特种车辆使用时安全距离设计。

表1 破片侵彻含油85%铝制油箱时的初始速度和剩余速度Tab.1 Ⅰnitial velocity and residual velocity of fragments penetrating 85% oil-containing aluminum fuel tank

3 冲击波影响下的油箱毁伤效应分析

对于破片型杀伤战斗部而言,在攻击目标时更主要的是依靠破片杀伤,但实际情况下破片由炸药驱动,炸药在数公斤到数百公斤不等,而且一般是高能炸药,所以车辆遭遇到此类爆炸物时,爆炸冲击波对油箱造成一定的毁伤效应,因此有必要研究油箱在破片与冲击波联合作用下的动态响应和毁伤模式。下文重点仿真和分析了工程中常见的未充满油液的油箱遭受破片毁伤情况,并对比了冲击波的影响效应。

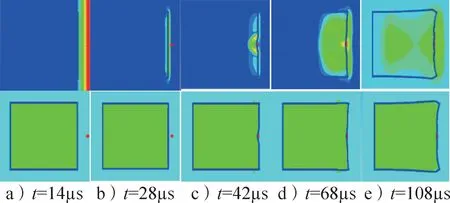

3.1 联合毁伤机理

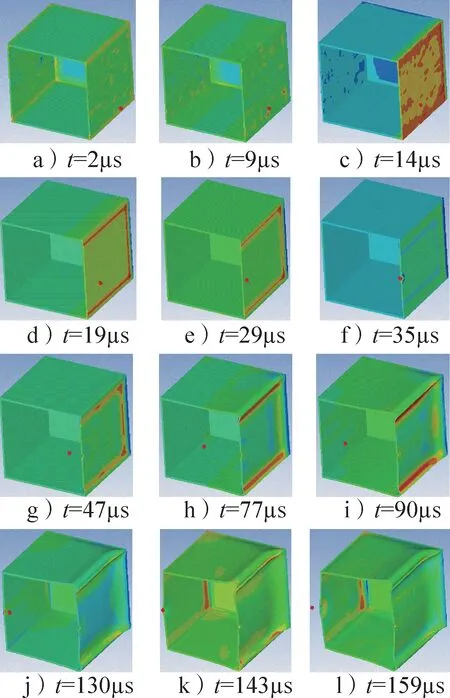

图9为破片和冲击波联合作用下,箱体的动态力学响应过程及破坏过程。冲击波从欧拉域右侧传入,波阵面呈现平面波的特点,如图9a 和图9b 所示,并率先作用到箱体表面,如图9c所示。冲击波作用到箱体后,箱体受载面边缘出现弯曲变形,如图9d 和图9e所示,冲击波也会传入油中,与此同时破片也穿透箱体前壁。破片撞击箱体壁面时产生的球面冲击波与入射平面冲击波出现明显的叠加,如图9g 和图9h所示,与破片单独撞击箱体存在着显著的差别。破片在油中飞行,最终贯穿箱体后壁,而此时,箱体的响应变形也在加大,尤其是前壁的边缘位置,产生十分明显的变形,并最终被破坏。

图9 联合作用下箱体的响应与毁伤过程Fig.9 Response and damage process of oil-filled tank under combined action

3.2 联合毁伤效应

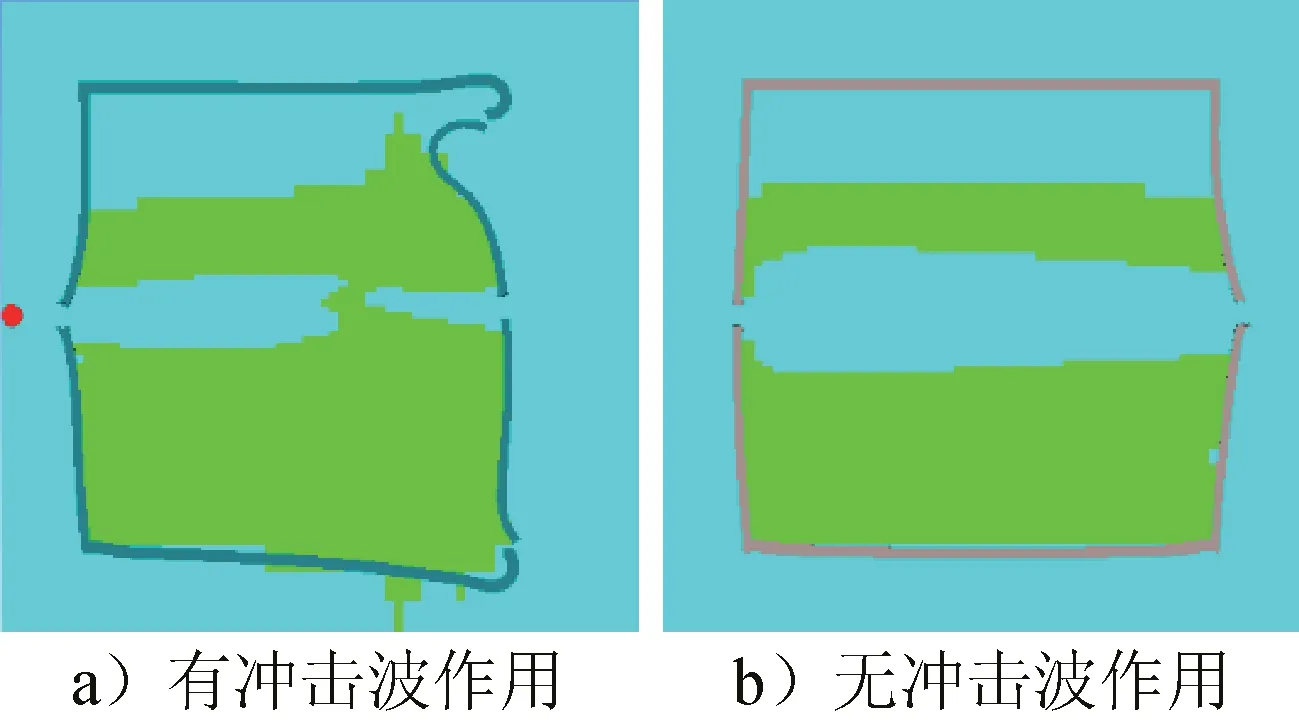

考虑未充满的箱体在遭受爆炸冲击波与破片联合作用下的响应与毁伤情况。图10 是未充满油液情况下有无冲击作用时的箱体毁伤结果对比。从图10 可以看出,在冲击波作用下,箱体受载面上部直角处产生严重的变形,并且出现破坏情况,受载面整体向后变形,油面产生晃动,向上运动。箱体后壁面受到液体传递冲击,变形也相对较大,同时破片贯穿孔外翻严重。而无冲击波作用的箱体基本无变形,主要是破片造成的贯穿失效。

图10 未充满油液情况下的箱体毁伤对比Fig.10 Comparison of damage of oil-unfilled tank

由图10 可以发现,冲击波的作用体现在使箱体前壁的变形毁伤更加严重,冲击波更主要的是具备整体毁伤效果,而破片却造成局部贯穿效果,但破片的局部贯穿却有可能引爆油箱内部的油料,造成更为严重的后果。通过仿真说明,如果爆炸物在距离油箱附近位置爆炸,那么爆炸冲击波本身就可以完全毁伤箱体。在实战条件下特种车辆油箱设计不但要考虑局部贯穿失效,还应加强整体抗变形能力。

4 陶瓷防护油箱的毁伤效应

为了使油箱具有更好的抗破片侵彻能力,考虑采用陶瓷材料作为油箱的外壳材料进行初步的防护分析。装甲陶瓷材料有强度高、质量轻、硬度大的优点,可以有效防护油箱遭遇的破片或子弹类威胁袭击。

4.1 破片毁伤防护分析

为了验证陶瓷防护的可行性,在油箱特定区域增加陶瓷板的设计。在原数值仿真模型的基础上,考虑工程需求增加3 mm陶瓷材料,材料特性采用AUTODYN材料库中的陶瓷材料(Al 2O3CERA),Von Mises屈服应力高达8 GPa。图11 给出了破片侵彻陶瓷防护箱体的仿真过程,加固后的油箱可以抵抗速度为1 000 m/s的破片撞击,对于初速为300 m/s与500 m/s的破片而言,陶瓷油箱只是产生了瞬态变形而已。从仿真结果也可以看出,由于陶瓷材料的强度高,钨合金破片撞击后产生了很大的变形,在这种情况下,破片与油箱表面接触面积将增大,撞击点压强下降,使得破片的侵彻能力下降,与此同时箱内的油获得了一定的加速度,产生向前的运动。从未穿透的结果看,陶瓷对于油箱抗侵彻能力的提高有显著的效果,说明此种方案具有一定的防护能力。

图11 破片侵彻陶瓷防护箱体的全物理过程Fig.11 The whole physical process of fragment penetrating ceramic protective box

4.2 联合毁伤防护分析

图12 为初速1 000 m/s 的破片与入射冲击波为4 MPa 作用下,陶瓷油箱的压力云纹图与变形状况。从图12 可以明显看出,相比铝制油箱,陶瓷油箱同样在受载面出现较为明显的整体变形,但幅度小。破片因高速撞击的冲击力而产生大变形,但仍然无法穿透油箱。

图12 破片与冲击作用下3mm厚陶瓷外壳油箱(上为压力云纹图,下为变形图)Fig.12 Oil tank with 3mm thick ceramic shell under the action of fragment and impact

5 结 论

本文基于流固耦合仿真技术对多种状态下球形破片侵彻油箱进行了仿真研究,得出如下结论:

a)破片侵彻油箱过程为复杂的流固耦合过程,破片撞击充油液箱体时,由于“水”锤效应的作用,油箱产生更加严重的破坏。

b)箱体遭受双发破片侵彻时,在油液中产生的冲击波有明显的叠加效应。叠加冲击波波速要大于单破片贯穿产生的冲击波,并提前作用到箱体后壁上,增强毁伤效应。

c)通过破片和冲击波联合毁伤分析可知,冲击波叠加下油箱毁伤加剧,箱体变形严重,在分析特种车辆油箱易损性时应进行联合分析才更贴近实际作战模式。说明在进行特种车辆毁伤评估时,应依据威胁源的破片和冲击波特性进行联合分析。

d)特种车辆传统油箱对于破片杀伤无防护能力,通过陶瓷防护后油箱抗侵彻和抗冲击能力明显提高,说明利用陶瓷基相关材料进行防护方案研究是可行的。工程上车辆外侧和底部的命中概率较大,可采用陶瓷等防护材料进行有限防护。

e)实战条件下车辆的破片杀伤十分复杂,破片种类亦较多,本文建立的仿真和防护方法是支撑特种车辆毁伤评估的基础之一,通过建立油箱、设备舱、驾驶室、上装结构仿真模型实现对不同威胁源毁伤效应计算,实现特种车辆受袭毁伤失效的综合评估目标。